载货汽车车架轻量化设计

2021-03-01孙小男

孙小男,罗 巍,唐 军

(山东省交通科学研究院,山东 济南 250031)

引言

汽车轻量化设计是当下汽车发展的重要趋势,在能源危机与环境保护的大背景下,让汽车在保证强度的同时,更轻、更省油,可以有效地减少能源损耗[1]。汽车轻量化主要从结构设计、选用新型材料以及优化工艺三方面入手,而合理的结构设计是最为直接简便的轻量化方法。汽车上的零部件种类繁多,其中车架是整个汽车的基体,用于支撑驾驶室、发动机、变速箱、车桥、传动轴、货箱和控制系统等相关零部件,并承受来自汽车内外的各种载荷,保证汽车的行驶安全。汽车车架的总重量占整车重量很大的比例,将车架进行轻量化设计对汽车整车轻量化具有重要意义。

1 载货汽车车架有限元分析

1.1 载货汽车车架三维实体模型建立

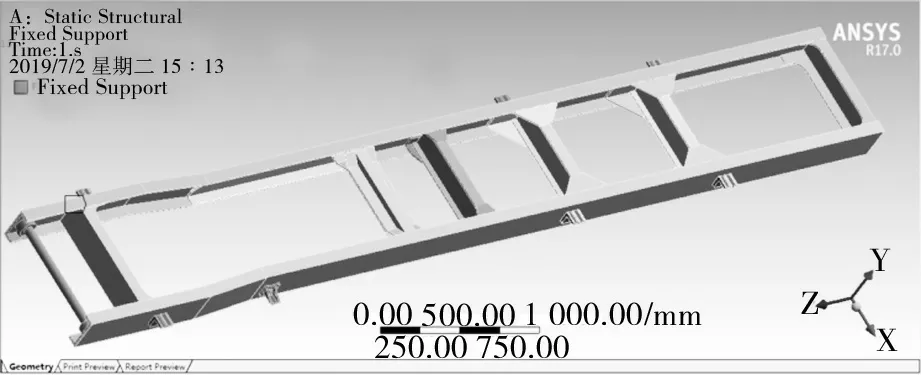

一般载货汽车车架整体形式呈梯形,由两根镜面对称且平行的纵梁和若干根横梁组成[2]。车架纵梁由钢板一次冲压成型,多数断面呈槽型,既可以减轻车架重量,还可以保证车架强度;横梁也是冲压形成件,其形状不一。纵梁和横梁之间通过铆接的方式连接在一起。纵梁开口朝内,前横梁开口朝后,后横梁开口朝前,车架整体呈梯形,为前窄后宽的形式[3]。车架主要零部件的尺寸参数见表1。依据尺寸参数建立车架三维实体模型见图1。

图1 载货汽车车架总成三维模型

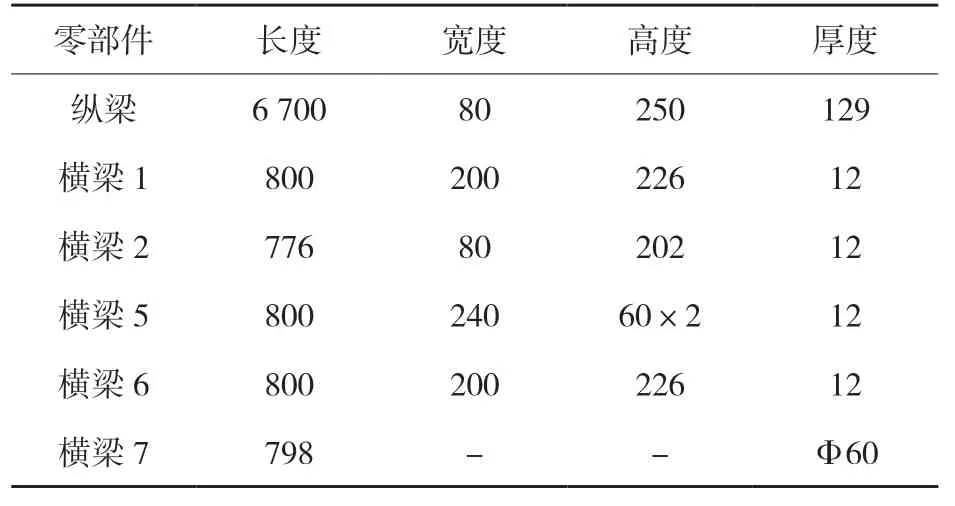

表1 载货汽车车架零部件尺寸/mm

1.2 载货汽车车架有限元实体模型导入

先将车架的SOLIDWORKS模型保存为.x_t格式的文档,以便有限元软件读取[4]。打开ANSYS 17.0的Workbench工作界面,首先双击Static Structural选项建立一个静态结构分析模块A,然后右击Geometry选项导入修改好格式的车架模型文档,再双击Geometry选项进入Design Modeler界面,最后点击Generate选项即生成车架有限元实体模型[3]。车架的有限元实体模型见图2。

图2 载货汽车车架有限元实体模型

模型导入成功后,关闭Design Modeler界面,双击工具卡中的Model选项,进入Mechanical界面。单击Mesh选项进行网格划分设置,在Element Size栏输入30 mm,即设置网格尺寸为30 mm,然后点击Update选项自动划分网格,整体网格图见图3。

图3 载货汽车车架整体网格划分

车架划分网格后,共计有节点数82 556个,网格数37 950个。本次网格质量情况良好,具备进行后续优化设计的前提。

1.3 载货汽车车架材料参数

载货汽车载重量为6 t,属于轻型载货汽车。其车架零部件所用的材料有三种,分别为汽车专用大梁钢510 L,球墨铸铁QT450-10,铸钢ZG310-570[5]。车架各零部件所用材料及性能参数见表2。

表2 载货汽车车架各零部件所用材料及性能参数

1.4 载荷计算及约束条件

1.4.1 满载弯曲工况

(1)载荷设置

载货汽车载重量为6 t,满载情况下车重加载重量总重约为10 t,载荷作用面为左右纵梁的上翼面,根据力和压力的关系式[6]计算得到压强为 186 567 Pa。加载时在Mechanical界面中点击Static Structural选项,然后点击Loads→Pressure设置载荷参数,在Magnitude栏输入载荷数值186 567 Pa,加载的效果见图4。

图4 满载弯曲工况加载效果

(2)边界条件设置

根据车架在载货汽车上的安装位置,选择限制纵梁上的八个弹簧支架的接触面,在Mechanical界面中点击Supports→Fixed Supports选择限制面,边界条件设置见图5。

图5 满载弯曲工况边界条件设置

1.4.2 满载扭转工况

(1)载荷设置

满载扭转工况与满载弯曲工况有所不同,需先在Workbench工作主界面中新建一个静态结构分析模块B,拖动模块A中的Geometry选项直接复制模块A的三维模型到模块B,然后划分同前文一致的网格,载荷设置同满载弯曲工况设置一致。

(2)边界条件设置

满载扭转工况是模拟汽车在崎岖的路面上行驶时,一个车轮被抬起不接触地面的状态,选择载货汽车右前轮离地的情况作为研究工况。边界条件设置见图6。

图6 满载扭转工况边界条件设置

1.5 载货汽车车架有限元模拟分析结果

1.5.1 满载弯曲工况

通过有限元分析得到车架在满载弯曲工况下的形变云图见图7,应力云图见图8。

图7 车架满载弯曲工况下的形变云图

图8 车架满载弯曲工况下的应力云图

由图7可得,车架在满载弯曲工况下的最大形变量为0.908 75 mm,最大形变量产生位置为左、右纵梁前端的上翼面处;由图8可得,车架在满载弯曲工况下的最大应力为207.3 MPa,最大应力点在左、右纵梁靠近横梁2附近。

1.5.2 满载扭转工况

通过有限元分析得到车架在满载扭转工况下的形变云图见图9,应力云图见图10。

图9 车架满载扭转工况下的形变云图

图10 车架满载扭转工况下的应力云图

由图9可得,车架在满载扭转工况下的最大形变量为7.094 9 mm,最大形变量产生位置为右纵梁前端的上翼面;由图10可得,车架在扭转弯曲工况下的最大应力为292.74 MPa,最大应力点在右纵梁靠近横梁3附近。

综合两种工况可以得出:在ANSYS有限元分析环境中,车架在满载情况下受到的最大应力为292.74 MPa,且无论是弯曲工况还是扭转工况,最大应力点均在纵梁与横梁的接触点附近。

2 载货汽车车架轻量化设计

通过有限元分析得到载货汽车在满载情况下,车架所受的最大应力为292.74 MPa,而纵梁和横梁使用的材料均为汽车专用大梁钢510 L,其抗拉强度为5.1×102MPa,远大于车架受到的最大应力,表明车架在材料用量方面存在较大的浪费,即车架在结构设计上还存在轻量化空间[7]。从增加减重孔的角度进行车架轻量化优化方案见表3。

表3 车架零部件优化方案

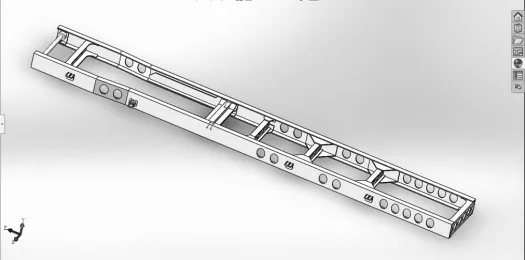

2.1 优化后车架三维模型的建立

优化模型建立后进行车架总成的装配,装配模型见图11。

图11 优化后的车架总成三维模型

利用ANSYS软件自带的零部件材料性能查阅功能[8],车架各零部件优化前后重量对比见表4。根据数据对比可得:优化方案总共使车架总成重量减少了44.963 kg,减重比例约为8.4%。

表4 车架优化前后重量对比

2.2 优化后车架有限元模拟

2.2.1 满载弯曲工况

优化后的车架在满载弯曲工况下的形变云图见图12,应力云图见图13。

图12 优化车架满载弯曲工况下的形变云图

图13 优化车架满载弯曲工况下的应力云图

由图12可得,车架在满载弯曲工况下的最大形变量为1.1579 mm,最大形变量产生位置为左、右纵梁前端的上翼面处;由图13可得,车架在满载弯曲工况下的最大应力为177.86 MPa,最大应力点在左、右纵梁靠近横梁2附近。

2.2.2 满载扭转工况

优化后的车架在满载扭转工况下的形变云图见图14,应力云图见图15。

图14 优化车架满载扭转工况下的形变云图

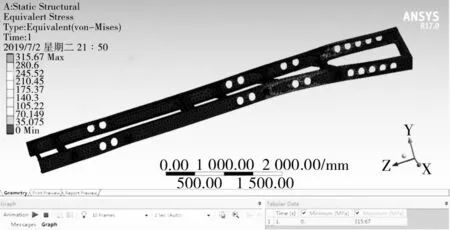

图15 优化车架满载扭转工况下的应力云图

由图14可得,优化后的车架在满载扭转工况下的最大形变量为7.674 9 mm,最大形变量产生位置为右纵梁前端的上翼面;由图15可得,车架在扭转弯曲工况下的最大应力为315.67 MPa,最大应力点在右纵梁靠近横梁3附近。

综合两种工况看,在车架上增设减重孔后,车架在满载扭转工况下的最大应力有所增大,但仍然小于材料的强度极限,足以满足实际使用;同时增设减重孔后,车架在正常满载行驶工况(满载弯曲工况)下的最大应力由207.3 MPa减小为177.86 MPa, 使得载货汽车的使用条件得到改善。

3 结语

(1)所建车架模型对许多零部件的细节进行了简化,与真实模型存在差异,而且汽车运行工况只选择了满载弯曲和扭转两种工况,实际中还存在其他许多工况,比如加速工况、振动工况等,后续研究中可进行进一步深入与完善。(2)车架轻量化方案除了增设减重孔外还有许多其他方法,比如选用新型的材料、重新设计零部件的空间布局及形状等。