LDPE细粉产生的原因及控制措施

2021-03-01朱华杰吴国祥李国锋

朱华杰,刘 义,吴国祥,李国锋

(国能新疆化工有限公司,新疆 乌鲁木齐 831404)

低密度聚乙烯(LDPE)具有柔韧性良好、冲击强度高、耐化学药品腐蚀、透水性低、加工性能和光学性能良好等优点,广泛应用于薄膜包装行业。国能新疆化工有限公司(简称新疆化工)270 kt/a LDPE装置采用高压管式法工艺技术,自2016年底投产以来主要以生产薄膜类聚乙烯为主。装置运行三年以来产品性能基本稳定,在华东、华北市场有稳定客户群体。近期在走访下游客户时发现,有厂家反映新疆化工LDPE细粉含量较国内同类产品高,对产品性能有不良影响。本工作分析了LDPE细粉的来源和产生原因,并提出了相应的控制措施。

1 LDPE工艺简介

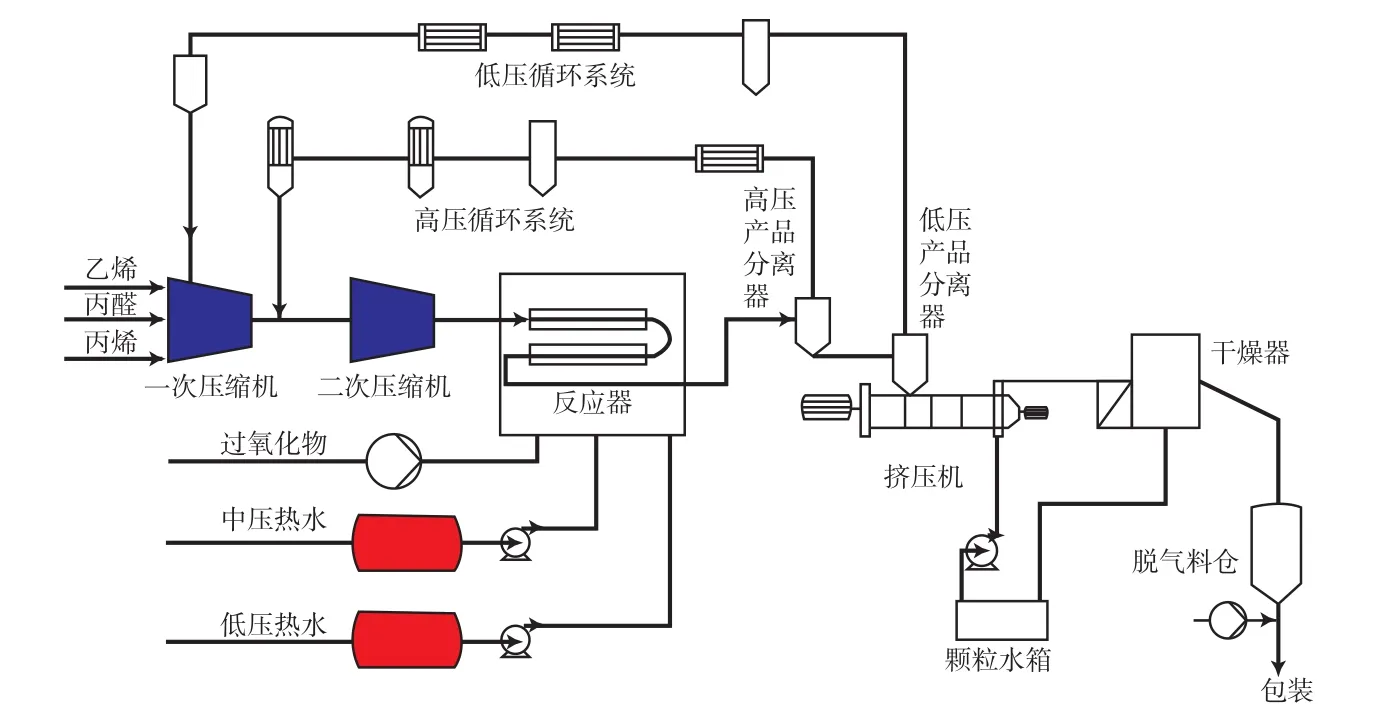

新疆化工LDPE装置采用德国巴塞尔公司的Lupotech TS高压管式法工艺技术。以聚合级乙烯为原料,丙醛和丙烯为相对分子质量调整剂,过氧化物为引发剂,采用乙烯单点进料4段反应的聚合方式,在240~300 MPa,270~310 ℃的条件下聚合,生产均聚聚乙烯。具体工艺流程为[1]:来自界区的3.0 MPa聚合级乙烯进入一次压缩机4段入口,经三级压缩至28 MPa,与高压循环系统返回的乙烯混合后进入二次压缩机入口,压缩至270 MPa,通过预热器预热至165 ℃左右进入反应器,过氧化物引发剂分4点注入到反应器引发聚合。聚合生成的熔融态聚乙烯与未完全反应的乙烯依次经过高压产品分离器和低压产品分离器,分离出未反应的乙烯气体。高压产品分离器分离出的乙烯经高压循环系统冷却分离后进入二次压缩机入口循环使用,低压产品分离器分离出的乙烯经低压分离系统冷却分离后进入一次压缩机入口循环使用。熔融态聚乙烯经低压产品分离器进入挤压机挤出造粒,颗粒经离心干燥器干燥后通过气力输送系统输送至脱气料仓,经脱气后输送至包装。LDPE工艺流程示意见图1。

图1 LDPE工艺流程示意Fig.1 Process flow diagram of LDPE

2 细粉产生的原因

LDPE细粉主要来源于挤出造粒、颗粒干燥、气相输送过程。由于某些原因导致LDPE颗粒外观异常,出现蛇皮料、拉丝料、絮状料、异形料等,与离心干燥器、气力输送管壁、颗粒之间相互碰撞和摩擦,产生的细小颗粒聚集在一起形成细粉。从生产工艺可以看出,LDPE在挤出造粒前均为熔融态,不会形成细粉,细粉是在切粒后的相关流程中产生的。

2.1 挤出切粒过程

熔融态LDPE经挤压机从模孔挤出,在颗粒冷却水作用下,由切粒机切刀剪切,形成柱状或椭球型LDPE颗粒。挤出和切粒环节最容易产生拖尾颗粒甚至是拉丝料、蛇皮料、拖尾料、絮状料[2],这些异常颗粒是产生LDPE细粉的主要根源。产生异常颗粒的原因主要有:(1)切刀盘找正不佳,切刀与模板平整度较差,切刀与模板贴合度不好;(2)切刀质量不佳,存在豁口、卷韧;(3)切刀使用时间较长,刀锋变钝;(4)模板存在缺陷,造粒带平整度差,耐磨销松动;(5)膜孔耐磨销存在裂纹;(6)切粒机与挤出机转速不匹配,切出碎粒、碎屑;(7)模板清理不彻底,存在残余树脂;(8)切粒机启动时操作不当,切粒机启动时机、进刀时机、颗粒水进水时机不匹配;(9)颗粒水温度过低。

2.2 脱水干燥过程

经切粒机剪切形成的LDPE颗粒在颗粒水作用下冷却成型,并输送至离心干燥器进行脱水干燥。LDPE颗粒在离心干燥器内与筛网高速旋转碰撞摩擦,导致LDPE表面损伤,进而产生细粉。若离心干燥器筛网与器壁间隙不佳,可能导致LDPE在筛网与器壁之间摩擦拉伸形成拉丝料[3],拉丝料经旋转碰撞破碎也会产生LDPE细粉。

2.3 输送过程

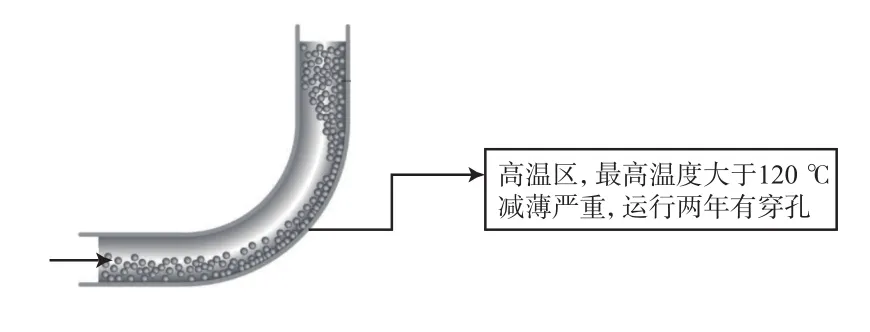

脱水干燥后的LDPE颗粒一般采用气力输送系统输送至脱气料仓暂存,脱除乙烯气体。气力输送方式根据风速不同可分为稀相输送、密相输送及中间相输送3种。本装置采用稀相输送,输送风速为25~40 m/s,LDPE颗粒在管道中处于悬浮状态,做不规则的滚动、碰撞、滑动。通常情况下,稀相输送的管壁都经过特殊加工,在管道内壁有凹凸不一的麻纹,是为了让颗粒跳跃式前进,减少粒子在传输过程中与管道内壁发生剧烈摩擦而产生热量积累发生拉丝现象;但随着生产周期的延长,气力输送管道内壁麻纹被不断磨损冲刷,内壁麻纹磨平,尤其是弯管处磨损更甚。因管道内壁麻纹的缺失,LDPE颗粒在管道内部由跳跃式前进逐渐演变为滑动前进,加剧了颗粒的磨损,进而增加了拉丝料和细粉的生成[4]。装置运行两年后的粒料输送系统的20余个弯管管壁均减薄严重,原壁厚为3.0 mm的弯管最严重的减薄至0.7 mm,极端的已出现穿孔。稀相输送弯管示意见图2。

图2 稀相输送弯管示意Fig.2 Dilute phase pneumatic conveying elbow

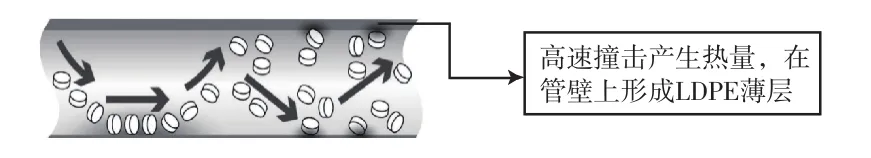

在实际运行时,稀相输送的LDPE颗粒在管道弯管处对内壁持续冲刷和摩擦,造成管道弯管处温度异常偏高(最高可达120 ℃以上),而LDPE的负荷变形温度仅为50 ℃,在气力输送管道高速滑动和弹跳的LDPE颗粒撞击管壁并在撞击时产生热量,颗粒表面融化并黏在管壁上,形成一层LDPE薄层[5]。一段时间后,薄层被撞击、冲刷,薄层破裂并释放出细小的细粉和拉丝料到产品中。稀相输送直管示意见图3。

图3 稀相输送直管示意Fig.3 Dilute phase pneumatic conveying pipeline

2.4 LDPE颗粒形状

国内同类装置切粒机大多采用接触式切粒方式,即切刀紧贴模板进行切粒,而新疆化工LDPE装置的切粒机为非接触式切粒,即切粒机与模板留有间隙。因为切粒方式的不同导致所切LDPE颗粒的形状不同,接触式切粒机所切颗粒呈椭球型,外观较圆润,无明显锥角;非接触式切粒机因物料流出膜孔后受重力及剪切力作用导致所切颗粒呈带斜角的圆柱形,外观不规则,有明显锥角或锐利斜面。有研究表明,多角形颗粒的摩擦阻力较大,颗粒表面凸起容易破碎并磨损管道[5]。由此可见,带有锥角和锐利斜面的LDPE颗粒在稀相输送过程中相互碰撞以及与管道壁撞击受损产生细粉,类球形或圆润的LDPE颗粒在稀相输送过程中产生的细粉相对较少。

3 减少细粉的控制措施

3.1 减少蛇皮料、拉丝料、絮状料

周期性检查挤压机模板是否存在缺陷、模板耐磨销是否松动、膜孔耐磨销是否存在裂纹,对于异常情况应及时维修更换;加强颗粒水水质监控,避免因颗粒水水质不良腐蚀模板;根据模板使用情况和寿命及时更换损伤模板;切粒机开车时要快速清理模板,在颗粒水进入水室前,尽量控制熔融树脂流出量,确保启动切粒机电机、进刀、颗粒水通入操作动作一致,并尽快将颗粒水温度调整至合适温度;日常加强监控颗粒外观,根据颗粒情况及时调整和更换刀盘。

3.2 控制LDPE颗粒大小

通常,颗粒较大且分布均匀的物料有利于流动,因而也容易输送。颗粒大小对稀相输送的影响,远比对密相输送的影响小[5]。所以建议在合理范围内尽量将LDPE颗粒大小控制在上限。在正常生产时,装置负荷一般是一定的,刀盘切刀数量一定,这时LDPE颗粒的大小与刀盘转速相关。颗粒质量按式(1)计算[6]。

式中:W为颗粒质量;Q为产量;N为切刀转数;D为膜孔数;K为切刀数。

如果控制LDPE颗粒的质量偏大些,可以降低刀盘转速,可一定程度上延长刀盘的寿命。如果其他条件一定,那么在相同的周期内,切刀的磨损程度与所生产LDPE颗粒的大小相关。生产小颗粒树脂,刀片转速高,切刀磨损快;生产大颗粒树脂,刀盘转速低,切刀磨损慢,LDPE颗粒外观出现缺陷的概率小,在输送过程中产生的细粉量就少。

3.3 及时维护检修气力输送系统

对气力输送系统的维护保养要遵循“预防为主”的方针。输送管道的磨损是经年累计的结果,弯管处的磨损程度通常较直管处严重。有研究发现,当管道内输送物流平均流速为15~20 m/s时,直角转弯处物流对管壁的磨削力较水平段大30~40倍[6]。长周期的运行,气力输送管道弯管处最先被磨蚀减薄,LDPE颗粒在磨蚀处易产生拉丝料,因此,需要定期检查和维护气力输送管道,对磨蚀严重的弯管及时更换,消除输送管线对LDPE颗粒的磨损,减少细粉的生成。

3.4 其他减少细粉的方法

3.4.1 严格按照规定操作

气力输送系统有严格的操作规程,规定了操作程序和必须遵守和执行的相关内容,应严格遵循操作规程操作,降低错误操作对系统的不良影响,从而减少对颗粒的不必要磨损。

3.4.2 选择合适的造粒方式

圆润的LDPE颗粒在气力输送过程中产生的细粉量较存在锥角或锐利斜面的LDPE颗粒少。建议采用接触式切粒模式,控制LDPE颗粒呈球形或椭球形,可一定程度减少外观不规则LDPE颗粒在稀相输送过程中产生的细粉量。

3.4.3 选择合适的气力输送模式

稀相输送的风速高,对LDPE颗粒的冲击、碰撞力大,产生的细粉量大。密相输送风速较低,为2~10 m/s,LDPE颗粒在管道中呈流化态或柱塞状运动,LDPE颗粒间作用力、LDPE与管壁作用力小,对LDPE表面磨损程度低,产生的细粉量少。中间相输送风速为15~25 m/s,LDPE颗粒在管道中接近稳流状态,既不像稀相输送时的跳跃前进,也不同于密相输送时的柱塞流,LDPE表面磨损情况也趋于中间状态。采用密相输送或中间相输送可大幅减少细粉量。

3.4.4 选择适合的弯管形式

传统的LDPE工艺一般采用长半径弯管,长半径弯管的曲率半径与管道直径比为8~24[6],Mason弯管实验和实践经验表明,这种结构的弯管磨损严重,寿命短[7]。因此,建议采用耐磨弯管消除或减缓弯管的磨损程度,降低对LDPE颗粒的影响。常用的耐磨弯管有球形弯管、椭球形弯管、异形内腔弯管[7],这些弯管在输送LDPE颗粒时会在弯管处形成一层颗粒垫层[8],减少了LDPE颗粒与弯管的相互磨损,从而降低细粉量。

3.4.5 配套除尘设备

LDPE因物理特性原因,在生产过程中难免产生细粉,现阶段LDPE工艺气力输送一般都配除尘设备(如淘析器),但淘析器除尘效率有限。为确保产品不受细粉影响,建议在包装前增加除尘设备进一步消除细粉。

4 结论

a)LDPE细粉不是单一原因导致,而是受多种因素影响。

b)工艺日常操作、挤出机模板与切刀、离心干燥器、输送管道及LDPE外观均会影响LDPE细粉的产生。

c)结合实际工况选择适合的模板和切刀,监控切粒过程及LDPE外观,选择合适的气力输送方式并及时维护保养设备设施,采用有效除尘系统才能最大限度地减少LDPE中的细粉量,提升产品质量。