管材挤出机加工参数的模糊PID控制及其仿真

2021-03-01高丽华

王 琰,高丽华,李 栋

(1.南京科技职业学院 电气与控制学院,江苏 南京 210048;2.南京工业大学 机械与动力工程学院,江苏 南京 211816;3.中国石化扬子石油化工有限公司南京研究院,江苏 南京 210048)

目前,对于管材专用高密度聚乙烯(HDPE)的研究主要集中在聚合工艺调整和管材成型后的力学性能,而对聚合工艺变化与最终制品性能之间的关系还停留在经验控制上。通常,聚合产品的测试结果只能通过其力学性能等宏观指标来表征,而实际应用中,如何合理调整管材挤出机的加工参数,对管材最终性能至关重要[1]。通过旋转流变仪表征原料熔融状态下的黏度变化趋势,结合管材挤出机参数变化,找出原料黏度与加工参数(如螺杆转速、主机电流、加工温度、熔体压力等)的逻辑关系,有利于指导在线流变仪实时给定反馈信号,从而引导加工设备连续调整控制参数[2]。模糊比例积分微分(PID)控制可实时整定PID参数,即不依赖于控制对象的数学模型,也具备PID控制良好的稳态精度。在管材挤出加工过程中,螺杆转速影响原料的塑化以及管材的产量和质量,以螺杆转速为控制对象,设计模糊PID控制系统,根据加工参数实时控制螺杆转速,使主机电流即负载电流波动范围尽可能小,从而稳定管材挤出时的出口压力,在维持相同管壁厚度的前提下,稳定的熔体出口压力有利于管材质量的稳定。

1 控制系统总体方案

控制系统包括加工参数计算和螺杆转速控制两部分。以螺杆转速为控制对象,螺杆电机采用永磁同步电机(PMSM)。根据旋转流变仪和温度传感器的检测值及参数关系模型计算主机电流等参数,确定螺杆转速,作为PID控制器的目标值。螺杆转速控制包括模糊PID控制、电机矢量控制以及主机电流控制。控制系统原理见图1。采用矢量控制的方法,提供直流电流经变频器输出再作用到PMSM,达到驱动、控制电机的目的。主机电流经过PID调节后为螺杆电机提供负载转矩,电机转速经模糊PID调节后保证主机电流稳定,实现通过控制螺杆转速控制主机电流的稳定。

图1 控制系统原理Fig.1 Principle of control system

2 加工模型的建立

2.1 模型参数的选择

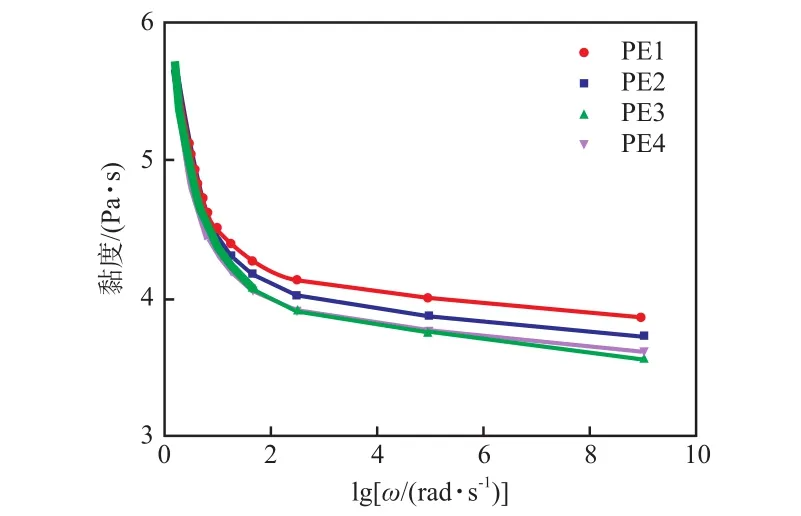

以中国石化扬子石油化工有限公司的HDPE 4902T(PE100级)管材加工为研究对象,使用奥地利Anton Paar公司的MCR301型旋转流变仪测试黏度参数,选择4个批次产品(分别记作PE1~PE4),其力学测试结果均合格,但生产中有在合理范围内的工艺参数波动。从图2可以看出:聚合工艺波动带来的聚合产物微观结构的细微变化,对聚合物黏度有影响,因此,经过相同挤出成型参数加工得到的管材质量也会存在区别[3]。

图2 HDPE 4902T的旋转流变仪测试结果Fig.2 Test results of HDPE 4902T from rotary rheometer

在挤出管材壁厚相同的前提下,维持熔体出口压力在最佳范围是控制成品质量的关键参数之一。而在设备规格相同且加工温度相同的条件下,螺杆转速与熔体出口压力正相关。因此,在合理的加工温度,研究流变测试的黏度变化与加工设备的主机电流和熔体出口压力之间的关系,可实现螺杆转速的最佳调整,维持熔体出口压力恒定,得到性能最优的HDPE管材制品。

2.2 模型参数的对应关系

根据黏度测试数据及管材挤出机加工参数实验数据,建立基于最小二乘法拟合的PE1的多元线性回归模型,螺杆转速为100~200 r/min,以黏度和加工温度为自变量,主机电流和熔体压力为因变量,得出变量之间的关系模型,见式(1)~式(2)。

式中:x1为黏度,Pa·s;x2为加工温度,℃;y1为主机电流,A;y2为熔体压力,MPa。

利用Matlab软件的Regress函数进行残差分析,结果表明,所有数据的残差均接近零点,且残差的置信区间也包含了零点,验证了PE1回归模型的合理性。再用PE2,PE3,PE4的加工过程数据进行检验,利用Matlab软件的std函数得出主机电流模型的标准差为0.023 3,熔体压力模型的标准差为0.043 8。根据回归分析的置信区间理论,两个标准差均小于0.050 0,再次验证了两个回归模型的准确性。

3 螺杆电机转速控制

3.1 模糊PID控制器设计

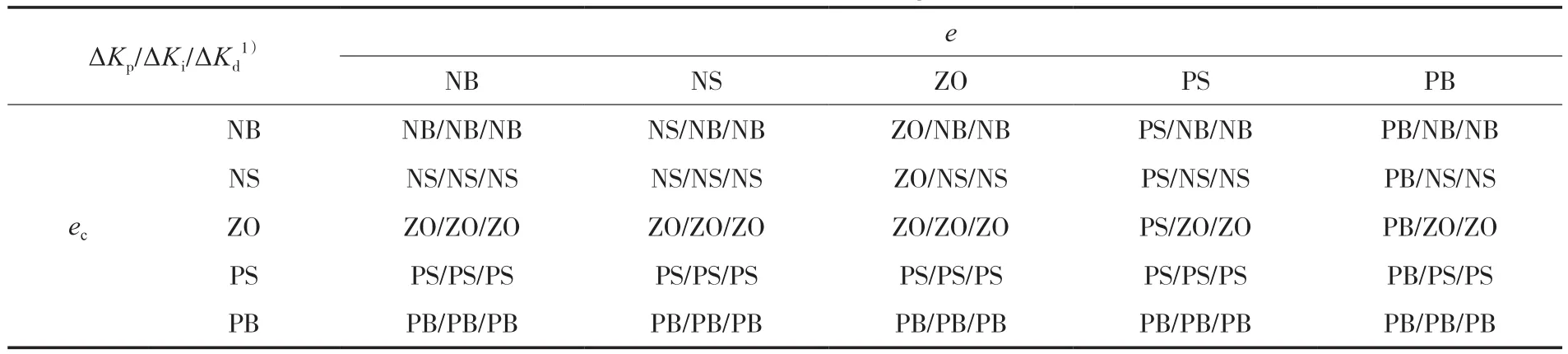

模糊PID控制器包括模糊控制器和传统PID控制器两部分。采用二维模糊控制结构形式[4],定义模糊控制器输入变量为转速偏差和偏差变化率,输出变量为PID的3个调节参数,即ΔKp,ΔKi,ΔKd,可实现PID控制参数的模糊自适应在线整定。变量的模糊子集均为{NB,NS,ZO,PS,PB},含义为{负大,负小,零,正小,正大}。模糊子集论域分别为e[-100,1 100],ec[-5.0,5.0],ΔKp[0.10,0.30],ΔKi[7.0,13.0],ΔKd[0.01,0.05],各模糊子集均采用三角形隶属度函数,见图3。各变量论域对应值见表1。

根据专家经验和实验分析,设计ΔKp,ΔKi,ΔKd的模糊控制规则见表2。

图3 变量隶属度函数曲线Fig.3 Variable membership function curves

表1 变量模糊子集Tab.1 Variable fuzzy subset

表2 ΔKp,ΔKi,ΔKd的模糊控制规则Tab.2 Fuzzy control rules of ΔKp,ΔKi,ΔKd

根据隶属度函数和模糊控制规则计算(见图3和表2),进行PID控制参数的模糊自适应整定得到最终的比例、积分、微分对应的系数Kp,Ki,Kd,见式(3)~式(5)。

式中:Kp0,Ki0,Kd0是模糊PID参数的初始值,采用重心法经过解模糊运算后,PID控制器输出按式(6)计算。

式中:e(t)为偏差函数;t为时间。

3.2 螺杆电机转速矢量控制策略

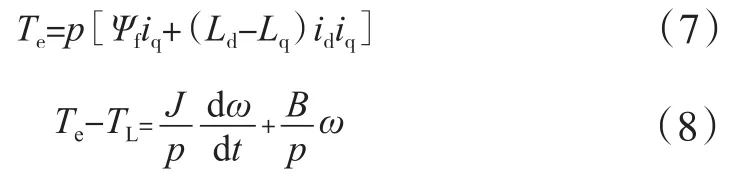

矢量控制的实质是将交流电机等效为直流电机来控制,利用坐标变换重新构建并解耦交流PMSM中的磁链和转矩,通过控制电流分量控制电机转矩和磁链[5-7]。PMSM的电磁转矩方程及运动方程见式(7)~式(8)。

式中:Te为电磁转矩,N·m;Ψf为永磁体磁链,Wb;p为极对数;J为电机转动惯量,kg·m2;B为阻尼系数,N·m·s;id和iq为定子电流在d-q两相旋转坐标系即直轴d和交轴q的分量,A;Ld,Lq为定子绕组的直轴d和交轴q的分量电感,H。

从式(7)和式(8)看出:当采用id为0的矢量控制,转矩与交轴电流iq呈线性关系,相当于将PMSM等效为直流电机控制。构建由速度环和电流环组成的双闭环控制系统,将模糊PID控制器应用到速度环中,通过坐标变换以及空间矢量脉宽调制(SVPWM)算法驱动变频器给电机供电。

4 控制系统仿真

4.1 建立仿真模型

基于模糊PID算法和电机矢量控制策略,利用Matlab软件的仿真工具Simulink以及相应的模块搭建系统仿真模型,对控制系统的有效性进行仿真验证。系统仿真模型框图见图4。将式(1)~式(2)和转速控制程序写入Matlab软件的Function函数中,函数输入为试样黏度和加工温度的测量值,输出为主机电流、电机转速给定值以及熔体压力。将主机电流通过PID调节后体现在电机的负载转矩上。按照式(3)~式(6)算法搭建模糊PID控制和参数调节子系统模型。采用id为0的矢量控制,电机定子端反馈的三相电流ia,ib,ic经过Clark坐标变换和Park坐标变换得到d-q坐标轴电流分量id和iq,其中,Clark变换是将ABC三相静止坐标系转换成α-β两相静止坐标系,因此,iα和iβ是定子电流在α-β坐标轴上的分量。Park变换是将α-β两相静止坐标系转换成d-q两相旋转坐标系,因此,id和iq是定子电流在d-q坐标轴上的分量。控制系统由1个转速环和2个电流环组成,在转速环中,目标转速r与反馈转速n进行比较后,经模糊PID控制子系统输出q轴电流(isq)。在电流环中,将isq与iq构成一个电流环。将id的目标值(isd)设为0并与id的反馈值构成另一个电流环,这两个电流环分别经过PI控制器得到d-q坐标轴电压分量Ud和Uq,Ud和Uq再经过反Park变换得到α-β坐标轴电压分量Uα和Uβ送到SVPWM控制模块,最后驱动变频器给电机供电。

图4 系统仿真模型框图Fig.4 Simulation model of system

4.2 仿真结果

加工参数为:加工温度230 ℃,试样黏度4.5 Pa·s,主机电流给定值32.11 A,熔体压力13.54 MPa。主机电流调节参数:Kp=1.00,Ki=90.00,输出幅值限定为2~100,电机转速给定值为200 r/min,两个电流环的参数相同,Kp=21.25,Ki=7 187.50,输出幅值限定为-250~250。电机参数为:定子相电阻2.875 0 Ω,定子相电感0.000 835 H,永磁体磁链0.175 Wb,转动惯量0.000 8 kg·m2,阻尼系数0.000 1 N·m·s,极对数2。从图5可以看出:对于电机转速控制,与传统PID相比,模糊PID控制调节时间短,超调量小,具有较好的自适应能力。

图5 传统PID和模糊PID的转速仿真曲线Fig.5 Speed simulation curves by conventional and fuzzy PID

为验证模糊PID算法对螺杆电机转速的控制精度,对采用克劳斯玛菲公司的ZE28型管材挤出机制备的Φ22cm HDPE管材进行螺杆转速控制实验,设定目标转速为150 r/min,采用上位机监控系统采集电机转速。从表3可以看出:采用传统PID控制时的螺杆电机转速偏差绝对值在6~13 r/min,而采用模糊PID控制时的螺杆电机转速偏差绝对值在5~9 r/min,表明模糊PID控制下的螺杆电机转速控制精度更高。

表3 实验数据Tab.3 Experimental data r/min

5 结论

a)对HDPE管材进行旋转流变测试,构建原料黏度与加工设备参数的逻辑关系,设计了一种基于模糊PID控制的螺杆转速控制系统,结合Matlab仿真及实验数据验证了模型的可行性与模糊PID算法的优越性。

b)在合理的加工温度下,研究流变测试的黏度变化与加工设备的主机电流和熔体压力之间的关系,可实现螺杆转速的最佳调整,维持熔体出口压力恒定,得到性能最优的HDPE管材制品。