加氢裂化高压换热器的腐蚀泄漏及对策

2021-03-01

(中国石油长庆石化分公司,陕西 咸阳 712000)

1 装置工艺流程及腐蚀情况

某公司1.2 Mt/a加氢裂化装置热高分气/冷低分油换热器E3403,管程为上进下出的高压热高分气,温度由180 ℃冷却至130 ℃进高压空冷器A3401,壳程为下进上出的冷低分油,温度由40 ℃换热至130 ℃(见图1)。

热高分气/冷低分油换热器E3403,属于高/低压螺纹锁紧环式换热器,型号为DFU1100-11.34/1.98-455-6.2/19-2/2,换热器管束材质为08Cr2AlMo,管箱材质为15CrMo(锻),壳体材质为16MnR。换热器于2015年和2019年发生两次内漏。

图1 加氢裂化装置反应系统工艺流程

2 腐蚀原因分析

2.1 外观分析

2019年7月检修时打开换热器,发现管束严重堵塞,内窥镜检查结果显示管束弯头处存在白色固体垢物,见图2。

图2 清洗E3403后内窥镜检查情况

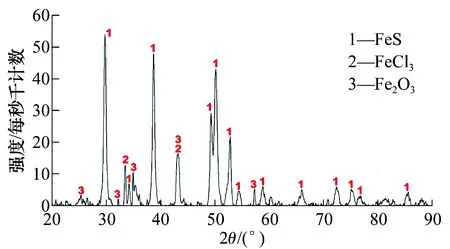

2.2 物相分析

取垢样进行X射线衍射分析(XRD),结果显示腐蚀产物主要有FeS,FeCl3和Fe2O3(见图3)。Fe2O3含量较高是因为在检修前对换热器进行了吹扫以及暴露在空气中,部分物质被氧化;FeS和FeCl3含量均较高说明腐蚀是由硫化物和氯化物引起的。

图3 E3403垢样XRD分析

3 腐蚀原因分析

上述检测表明:E3403垢样中含有硫化物和氯化物,加氢裂化原料中含有S,N及Cl等元素的化合物。当这类化合物与H2反应时生成H2S,NH3及HCl等气体,加氢反应流出物进入到冷却系统时,温度逐渐降低,气相中的H2S,NH3及HCl等气体相互发生反应生成NH4HS和NH4Cl,在换热器内产生垢下腐蚀[1-2]。NH4HS分解温度在120 ℃左右,换热器管程最低温度130 ℃,因此排除NH4HS引起的垢下腐蚀。

3.1 NH4Cl腐蚀

系统中的氯来源主要有2个,分别为原料油和新氢带入的氯。

3.1.1 氢气中氯含量分析

加氢裂化装置中所用的氢源为重整氢,重整氢进入加氢裂化装置前要经过脱氯罐脱氯。LIMS系统近3年数据显示重整外输氢中氯含量均为零,满足行业要求指标(不大于0.5 μL/L),排除新氢带入氯的可能性。

3.1.2 原料油中氯含量分析

表1为原料油性质。从表1中可以看出:原料油中的氯平均质量分数大于9 μg/g,超过了加氢装置的控制指标(不大于1 μg/g),因此判断氯来源为原料油。

表1 加氢裂化装置原料性质 μg/g

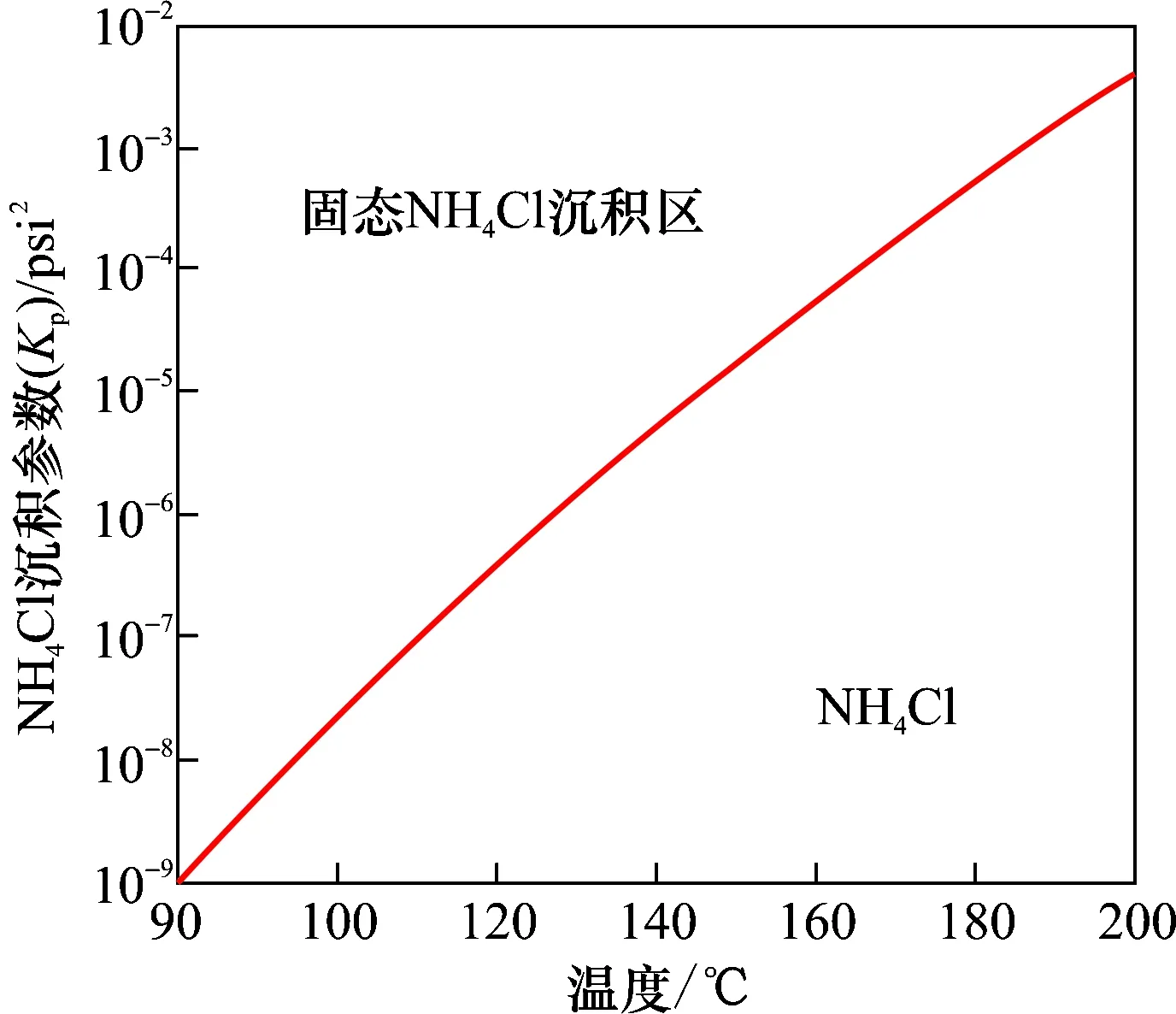

3.1.3 NH4Cl结晶温度测算

经测算得到的系统Kp值如下:

Kp=p(HCl)×p(NH3)=0.003 5 psi2

1 psi=6.895 kPa

图4为NH4Cl的沉积曲线。利用测算的Kp值可以从图4中查出系统NH4Cl的结晶温度。

图4 NH4Cl沉积曲线

从图4得到NH4Cl的结晶温度约为192 ℃,而换热器E3403管程的进口温度为180 ℃,出口温度为130 ℃,均达到氯化铵的结晶温度,所以高压换热器E3403内部出现铵盐结晶现象。沉积的铵盐吸水形成高浓度强酸环境,造成管束泄漏。且氯离子半径小,有未成键的孤对电子和很强的电子亲和力,极易与金属产生离子反应,故最容易穿透金属保护膜内极小的孔隙,溶解FeS保护膜,使其结构发生变化,新的金属表面再次暴露出来,从而继续受到腐蚀。

3.2 注水形式的影响

换热器E3403前设置有注水点,注水方式为传统注水,水通过管道直接注入。因为水的密度远高于气体,导致注入水后,气液混合效率低,水无法彻底洗涤油气中的铵盐,用fluent模拟直管注水(见图5和图6),从分布图中可以看出,水在换热器内部出现偏流。

图5 直管注水分布图

图6 换热器注水后管束出口水滴分布

检修时打开换热器管束,发现结盐位置与上述模拟位置基本吻合(见图7),因此判断换热器内部区域长期没有液态水,无法洗涤铵盐。

图7 换热器内部结垢情况

3.3 注水量的影响

根据API 932-B中要求注水点必须有25%液态水才能保证铵盐的充分溶解。由标准中注水量经验计算,注水点确保有25%液态水,理论需注水10.12 t/h,目前注水总量7.5 t/h,不能满足理论注水需求。

4 腐蚀防护对策

从前面的讨论中可以看出,产生腐蚀的原因是NH4Cl结晶引起的垢下腐蚀,注水的不合理使其无法得到保护,建议采取相应措施降低腐蚀风险。

4.1 降低原料氯含量

控制原料中氯含量,分析氯来源,为此对常减压装置进行氯平衡分析,结果见表2。

表2 常减压装置各组分氯含量分析结果

经过对常减压装置氯来源分析,加氢裂化原料氯来自减一线。因此降低原料氯含量需要从源头进行治理,建议上游常减压装置密切监控原油氯含量,优化电脱盐运行,电脱盐增加氯转移药剂。

4.2 改变注水形式

《中国石化炼油工艺防腐蚀操作细则》规定,注水方式可采用使水均匀分散的喷头,喷射角度以不直接冲击管壁为宜。使用喷嘴能增大气液接触面积,充分洗掉油气中的铵盐,用fluent模拟喷嘴注水,与图5工艺条件相同,注入的水在换热器管束内能均匀分布(见图8),可以达到冲洗铵盐的目的。

图8 喷嘴注水分布图

4.3 注水改为除氧水

《中国石化炼油工艺防腐蚀操作细则》规定,加氢装置高压换热器前的注水水质应使用除氧水或临氢系统净化水。目前加氢裂化注水为除盐水,除氧水和除盐水中杂质含量对比见表3,除盐水中氧含量远高于除氧水中氧含量,氧的存在会加速氯对不锈钢的腐蚀[3],建议改为注除氧水。

表3 除盐水除氧水中杂质含量对比 μg/L

4.4 注入高温缓蚀剂

在NH4Cl结晶温度前注入加氢专用高温缓蚀阻垢剂[4],可以有效分散黏附在管壁上的NH4Cl盐垢,并阻止新的盐垢形成,防止垢下腐蚀的发生。

4.5 材质升级

换热器管束材质为08Cr2AlMo,此材质为早年研制的针对硫化氢、氯化氢腐蚀的低合金钢[5],Cr和Mo含量较低,耐蚀性有限,不适合目前的环境,建议选用新型抗点蚀性能更好的材质,例如:N08367,904L或825合金材质。

4.6 加氢反应后脱氯

由于加氢裂化原料氯含量较高,该原料经过加氢反应后,基本全部转化为HCl,因此借鉴连续重整预加氢装置的设计,考虑在反应器和高压换热器之间增加脱氯吸附罐。

5 结论与建议

以加氢裂化高压换热器E3403为研究对象,从工艺参数、设备选型以及工程设计等方面进行分析,揭示换热器腐蚀失效的机理,并提出有针对性的解决措施,得出如下结论:

(1)引起加氢裂化装置高压换热器E3403腐蚀泄漏的原因是NH4Cl垢下腐蚀。

(2)加氢裂化原料油携带的氯和氮是产生NH4Cl铵盐结晶的主要因素。

(3)为降低腐蚀,建议在常减压电脱盐过程中增加氯转移剂,降低蜡油中的有机氯;将注水形式改为专用注水喷头,注除盐水改为注除氧水;对加氢裂化装置高压换热器管束材质进行升级,建议使用N08367,904L,825合金材质。