催化裂化装置吸收塔冷却器的腐蚀与防护

2021-03-01

(中国石油四川石化有限责任公司,四川 成都 610000)

1 冷却器简介

催化裂化装置吸收塔部分工艺流程如图1所示。压缩富气从吸收塔C-1301下部进入,从分馏部分来的粗汽油以及作为补充吸收剂的稳定汽油分别从第1层、第4层和第15层塔盘注入,与压缩富气逆向接触。为了取走吸收过程中放出的热量,在吸收塔中部设有两个中段回流,分别从第7层和第22层塔盘用泵P-1305A/B和泵P-1306抽出,经冷却器E-1303A/B和E-1304A/B冷却,然后返回第8层和第23层塔盘。在2018年8月巡检时发现冷却器E-1303A/B内漏,于是对冷却器进行紧急隔离和设备检修。冷却器管束材质为Q245R钢,共计1 212根,冷却器设备工艺参数见表1,其结构示意见图2。

图1 吸收塔部分工艺流程

表1 冷却器设备工艺参数

2 冷却器腐蚀情况及后续处理

2.1 宏观检查和现场测厚

对冷却器E-1303A/B进行宏观检查发现:冷却器出现内漏现象,拆除外浮头后观察到冷却器内有6根内浮头螺栓断裂,见图3。内浮头螺栓共有104根,其材质为35CrMoA钢,规格为M24×270 mm,其断裂位置见图4。

管束端口主要发生了均匀腐蚀和坑蚀,蚀坑深度为0.2~0.3 mm,见图5和图6,封头腐蚀严重,见图7。管箱主要发生了垢下腐蚀,蚀坑深度为0.2~0.6 mm;管箱隔板主要发生了均匀腐蚀和坑蚀,其表面附着大量的垢物和生物黏泥,其蚀坑深度为1.0~2.0 mm,新阳极块使用刚满2个月就出现严重的腐蚀,主要腐蚀类型为均匀腐蚀和坑蚀,蚀坑深度为0.5~1.0 mm,见图8。另外,通过现场打压试漏发现,少部分管束与管板间的焊缝存在裂纹泄漏现象,其余管束均存在内漏现象。

图3 内浮头螺栓断裂情况

图4 内浮头螺栓断裂位置

图5 管束端口腐蚀情况

图6 管束端口腐蚀坑

图7 封头腐蚀情况

图8 管箱隔板及阳极块腐蚀情况

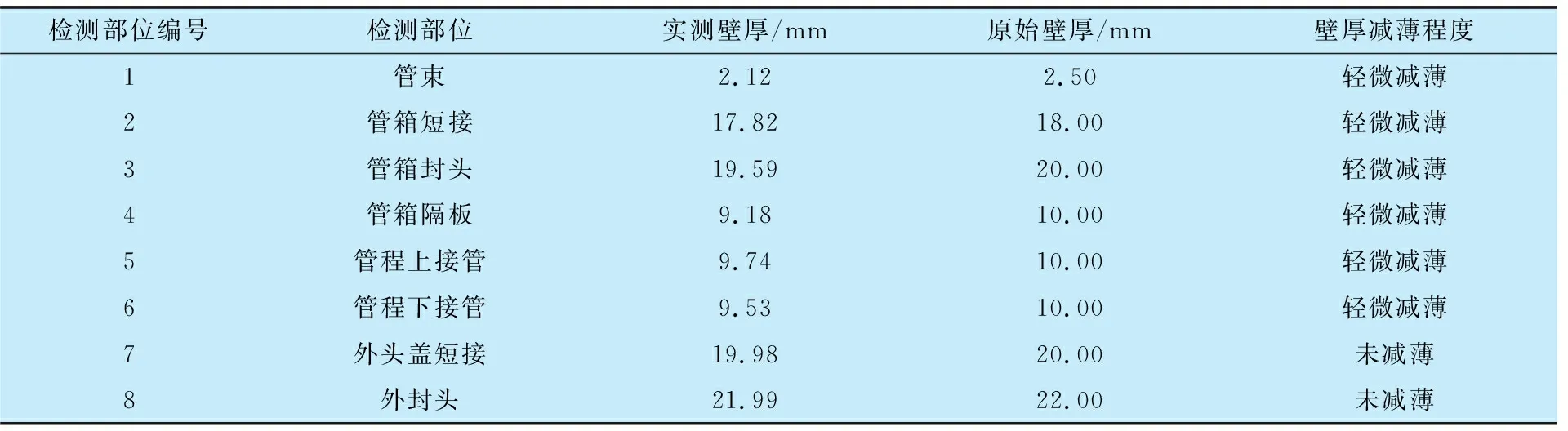

现场测厚结果见表2。由表2可以看出,管束、管箱隔板、管程接管、管箱短接和管箱封头等部位厚度均有所减薄。

2.2 冷却器处理情况

采用高压水对管板表面和管束内部进行冲洗,清理附着的垢物和生物黏泥,为重新预膜创造有利条件;对管束管板间的泄漏焊缝进行补焊处理,对内漏管束进行封堵,共封堵管束119根,加上以前封堵的12根管束,累计堵管率为10.8%,仍小于12%(堵管率控制指标),因此,该冷却器仍可继续使用。

表2 冷却器现场测厚结果

3 冷却器腐蚀原因分析

3.1 腐蚀机理

3.1.1 循环水垢下腐蚀

在循环水系统中,由于换热管表面结垢,污垢下方处于缺氧状态,而周围循环水中溶解了大量的氧,因此容易形成氧浓差腐蚀电池,金属易发生电化学腐蚀,在腐蚀电池中,阴极反应主要是氧的还原,阳极反应则是铁的溶解。碳钢在循环水中发生的腐蚀反应为:

反应生成的Fe(OH)2从溶液中沉淀出来,在氧气充足的情况下,进一步氧化成Fe(OH)3,脱水后生成铁锈,沉积在金属表面,将其清除后,会发现金属表面有很多大小不等的溃疡状蚀坑。

3.1.2 微生物腐蚀

循环水中的溶解氧以及渗入的各种油分,为微生物的生长繁殖提供了适宜条件。在适宜的温度下,微生物迅速繁殖,其代谢产物与泥沙粘附形成危害更大的生物黏泥。生物黏泥附着的地方,成为垢下腐蚀易发生的部位。

3.2 腐蚀介质分析

3.2.1 一中段油性质分析

E-1303A/B壳程介质为吸收塔一中段油,对其中的腐蚀介质进行检测分析,分析结果表明,一中段油的总硫质量分数较高,为125 μg/g,硫化物对设备产生严重的腐蚀[1]。有研究表明,介质中的硫含量越高,材料发生硫化物应力腐蚀开裂的敏感性越高[2]。

3.2.2 循环水水质及流速分析

E-1303A/B管程介质为循环水,2018年1月至8月循环水水质分析结果见表3。从表3可以看出,循环水中的总碱度和总硬度较低,设备运行期间,循环水中的铁离子含量超标。依据赖兹纳稳定指数来判断循环水的结垢和腐蚀情况,当循环水的总碱度和总硬度较低时,仍然会出现严重的腐蚀现象。

表3 循环水水质分析结果

实际检测结果表明,E-1303A/B循环水流速偏低,仅为0.66 m/s,远低于相关标准要求。循环水长期在换热管中低速流动,不可避免地造成生物黏泥在换热管表面沉积,加重循环水垢下腐蚀。因此,要加强循环水水质管理,保证循环水的流速。

3.3 腐蚀原因分析

3.3.1 螺栓断裂原因分析

内浮头螺栓浸泡在含硫的一中段油介质中,温度为36~40 ℃,位于硫化物应力腐蚀敏感温度区。另外,螺栓的硬度偏高,会降低其抗硫化物应力腐蚀开裂的能力,且螺栓服役时间较长。分析认为,螺栓断裂的原因在于其发生了硫化物应力腐蚀开裂。

3.3.2 管束腐蚀原因分析

管束主要发生了循环水垢下腐蚀和微生物腐蚀。管束上通常附着有生物黏泥和污垢,在清除附着物后,能发现黑色的腐蚀产物,这属于典型的硫酸盐还原菌腐蚀特征。清除腐蚀产物后,会发现金属表面有很多蚀坑。由于垢下腐蚀过程中存在自催化作用,造成腐蚀加速进行。随着服役时间的延长,冷却器内换热管的壁厚将逐渐变薄,最终发生破裂或穿孔。

3.3.3 管束管板间裂纹产生原因分析

冷却器的管束与管板常用的连接方式主要有强度焊接、强度胀接以及胀焊结合等,该冷却器采用胀焊结合的方式进行连接,在管束与管板连接处,由于受到焊接残余应力以及硫化物等腐蚀性介质的影响,此处容易发生硫化物应力腐蚀开裂[3]。

4 预防措施及建议

(1)严格控制物料中硫化物、氯化物和氮化物等腐蚀性介质的含量。

(2)加强循环水水质管理,重点控制硬度、氯离子、pH值和浊度等指标,以减轻循环水对设备和管道的腐蚀。

(3)定期监测循环水流量及流速,防止偏流或流速过低,严格执行相关标准,既要防止冲刷腐蚀,也要防止结垢。对于结垢倾向严重的冷却器,可以增加反冲洗设施或采用超声波除垢技术。

(4)冷却器管束材质升级。将换热管管束更换为304不锈钢管束,同时要定期监控循环水中氯离子的含量,防止304不锈钢的应力腐蚀开裂[4]。

(5)加强设备的防腐蚀管理,升级防腐蚀涂层材料,提高防腐蚀效果[5]。

5 结 语

冷却器的安全运行直接影响着装置的平稳生产及循环水系统的有效运行,加强冷却器的管理至关重要。为减缓冷却器结垢、堵塞及腐蚀泄漏,延长冷却器的使用寿命,可以采取一系列措施来解决,包括采取材质升级和工艺防腐蚀等手段联合进行防腐蚀控制,严格控制物料中的硫化物、氯化物和氮化物等腐蚀性介质的含量,同时加强冷却器操作运行管理和循环水的水质管理,保证各项防腐蚀措施落实到位。