铅酸电池多物理场建模与数值模拟

2021-03-01施美华袁经超张树祥邵勤思李爱军张久俊

施美华,董 李,袁经超,张树祥,邵勤思,颜 蔚,李 江,李爱军,,张久俊

(1.上海大学材料科学与工程学院,上海 200444;2.上海大学理学院可持续能源学院,上海 200444;3.肇庆理士电源技术有限公司,广东肇庆 518052)

自1859 年法国人普兰特(Plante)发明铅酸电池,至今已160 余年,铅酸电池作为最主要的二次电池之一,早已深入大众的日常生活,如四轮以下电动车动力电源,汽车启停电池,太阳能、风能发电机储能电池,通讯设备与应急照明设备的备用电源[1].铅酸电池具有的价格便宜、生产工艺完善、易于回收再利用等优点,使得铅酸电池在电池领域占据了不可替代的地位.

从铅酸电池发明以来,对于铅酸电池模拟仿真的研究[2-6]就一直没有停止.1962 年Newman 等[7]首次将多孔电极的质量守恒与动量守恒方程运用到铅酸电池的模拟中.1985 年Ekdunge 等[8]研究了多孔PbO2在充电过程中的结构和动力学变化.Ceraolo[9]和Barsali 等[10]构建了三阶动态等效电路模型模拟铅酸电池的充放电过程.Alagheband 等[11]和Yamada 等[12]利用数值模拟优化了板栅结构.Schiffer 等[13]开发了一种电池寿命预测模型,考虑了酸分层、充电方法等方面的影响,允许预测不同操作条件下和不同系统设计下的电池寿命.Franke 等[14]提出了经验硫酸化模型,基于循环时内阻的测量,得出内阻、电池充电接受能力与硫酸化三者间的关系.Homan 等[15]提出了一种专门用于智能电网的预测电池荷电状态的模型,模拟结果与实际测量结果的误差小于5%.

本工作构建的模型为一维模型,目的在于减少计算时间与加快计算速度.与一维相比,二维模型[16]更为复杂,能够模拟高度方向的酸分层现象[17].本工作模拟的富液电池多用于汽车的启停电池,在汽车运行时,电池振荡使得酸分层现象可以忽略不计,而使用二维模型模拟启停电池则会浪费计算资源.三维模型能够构建真实电极模型,模拟结果更为可靠,但是铅酸电池是多孔电极,电极颗粒尺寸与电池尺寸相比,相差数个数量级,模型参数过多,不易获得,计算成本巨大.综合考虑,一维模型在满足模拟要求的前提下,计算成本最低.

本工作的目的是通过构建一系列数学方程,控制发生在电池内部的物理化学过程,模拟富液铅酸电池的放电过程,并依据实验数据验证模型的准确性与普适性.另一个目的是通过研究极板尺寸、极板孔隙率、电解液量等电池设计参数对电池容量的影响,探索所构建模型在新型电池开发上的用途.

1 模型描述

本工作构建的模型由4 部分组成:成分为PbO2的多孔正极、电解液储存槽、多孔隔膜、成分为Pb 的多孔负极(见图1).对多孔材料的结构进行均质处理[18],即假设电极与隔膜为孔隙均匀分布的实体.假设H2SO4是二元电解质,在溶剂中分离为H+和,且电解液充满孔隙.模型由给定的电流控制,在恒温环境下运行.

图1 铅酸电池一维模型Fig.1 One dimensional model of lead-acid battery

当电池放电时,发生在电极-电解液界面的电化学反应如下.

正极:PbO2+3H+++2e−=PbSO4+2H2O.

模型通过以下5 个未知量来描述电池性能变化:孔隙率、固相电压、液相电压、电解液浓度、电解液中的液相电流密度.

在铅酸电池中,有固体的电子导电相和液体的离子导电相,因此总的电流密度分为固相电流密度is(依靠电子运动)和液相电流密度il(依靠离子运动),

假设整个模型处于电中性状态,总体电流密度的散度为0,即

表明从固相中离开的电荷量必定进入了液相.电荷的通量由发生在电极活性物质和电解液界面的电化学反应决定,

式中:A 是电极活性物质的比表面积;j 代表从固相(电极)到液相(电解液)的交换电流密度,用Butler-Volmer 方程表示.

在电极中,固相电流密度遵循欧姆定律,与电势梯度相关联,

在电解液中,液相电流密度il遵循欧姆定律,与电势梯度和浓度梯度相关,

式(4)∼(8)中:σeff代表有效固相导电率;κeff代表有效液相导电率;代表有效扩散导电率(测量离子在浓度梯度的影响下扩散导致带电粒子运动的速率[19]);Φs代表固相电势;Φl代表液相电势;σl代表电解液离子导电率;t+代表H+的迁移数;ε 表示孔隙率.

电极的活性物质呈颗粒状,颗粒与颗粒之间存在孔隙,电极表面和电极内部是由这些孔相互连接组成的多孔网络.因此,相比于无孔的固体,多孔电极中的导电路径是曲折的,同时电解液充满多孔电极的孔隙中,液相的导电路径和扩散路径同样变得曲折多变.本工作利用Bruggeman 关系[20]描述均质处理后的有效导电率和有效扩散系数,指数ex 与指数exm 是经验常数,本工作中ex 取为1.5,exm 取为0.5[21].

当电池放电时,正极的PbO2和负极的Pb 由于电化学反应转变为PbSO4,生成物体积比反应物体积大,造成了电极孔隙率的减小,

式中:n 代表参与电极反应的电子数;F 代表法拉第常数;s 代表化学计量系数;M 代表相对分子质量;ρ 代表密度;k 代表固相反应物Pb,PbO2以及固相生成物PbSO4.

当电池放电时,电解液浓度受物质传递和电化学反应的影响,

式中:Nx,i代表物质i 在x 方向上的物质通量;Ri代表物质i 的电化学反应速率;+代表H+;-代表;0 代表H2O.

电解液中物质的传递是通过对流、扩散、迁移来完成的.对流由作用于电解液的不平衡力引起,扩散和迁移由物质电化学势的梯度引起[22],即

本工作假设电解液硫酸为二元电解质,在溶剂中1∶1 分离为,

以H+的浓度变化来表示电解液浓度变化,扩展公式表示为

式中:Deff代表电解液有效扩散系数;D 代表扩散系数;z+代表H+的电荷数;ν+代表H+的解离系数;V 代表对流速度,其表达式由体积守恒[23]的概念提出,

由于体积守恒,固相的体积变化与液相的体积变化相同,即

多孔电极上的电化学反应速率由电极的活性物质比表面积A 和电极电流密度j 决定,

同一电极上会发生阳极反应和阴极反应,电极上的电流受到电极电位、电极处的质量传递和交换电流密度的影响,电极电流密度j 用Butler-Volmer 方程描述,

式(18)和(19)中:i0代表交换电流密度;cref代表参考电解液浓度;αa代表阳极电荷传递系数;αc代表阴极电荷传递系数;η 代表过电势;Eeq代表标准电极电势;γ 代表浓度指数,是经验参数.

由于孔隙率的变化,电极的活性物质比表面积也会随之变化,

式中:amax代表电极最大活性物质比表面积;ε0代表电池完全放电后电极的孔隙率;εmax代表充满电后电极的孔隙率;ξ 代表电极材料的形态学参数,与材料的形状相关,是经验参数.

初始条件如下:

(1) 电池整体的电解液浓度是均一的,

(2) 正极和负极的孔隙率为充满电状态下的电极孔隙率,

边界条件如下:

模型是一个封闭系统,最外围的边界都是无通量边界,

在电池内部4 个区域的界面处,物质通量和电流密度都是连续的,

2 结果与讨论

2.1 模型验证

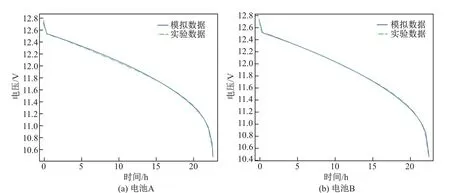

本工作建立的模型控制方程沿所有空间坐标离散,并用迭代法求解.所用的电池设计参数与实验数据均由理士国际技术有限公司提供.为验证模型的准确性,依据富液电池设计参数,对电池A 与电池B 进行了模拟,并针对不同电池电极材料形态必定存在差异这一特点,对电极反应动力学中的形态学参数与浓度指数(以下统称为模型经验参数)进行了修正.模拟的放电条件为在25◦C 恒温下,将满电量电池以C/20 恒流放电直到电压降至10.5 V.

图2 显示了电池A(70 A·h)与电池B (80 A·h)的模拟结果与实验结果,图2 中:A 类电池模拟值平均相对误差0.201 6%,最大误差0.684 3%;B 类电池模拟值平均相对误差0.061 6%,最大误差0.516 4%.误差主要出现在电池放电开始与放电结束阶段.在电池放电的初始阶段,电池电压受欧姆极化与浓差极化影响,发生短时瞬降,但由于在模型中对电极材料进行了均质处理,并且板栅、连接条、极柱的阻值使用的是理论电阻,因此在简化模型的同时,使得模拟结果出现误差.在放电结束阶段,大量硫酸铅的生成造成孔隙分布极不规则,在模型中未考虑这一点,从而造成了放电末期的误差.但从整体来说,模型仍具有很高的准确度.

图2 模型经验参数修正后,电池A 与电池B 在C/20 放电期间的实验数据与模拟数据对比(温度:25 ◦C)Fig.2 Comparison of experimental data and simulated data of battery A and battery B during C/20 discharge after modification of model empirical parameters (temperature:25 ◦C)

每个电池电极的材料组成、材料形状均会存在差异性,因此每个电池的模型经验参数不同,具体体现在每个电池的实际放电曲线不同.然而电极材料颗粒形状、孔隙尺寸等微观参数获取方式复杂,模型经验参数与多孔电极的强关联性在此并未探索(这一问题将会在未来进行进一步研究).但若是同一制造工艺,电池电极材料的差异并不会十分巨大.本工作选取模型经验参数的平均值对上述两类电池进行模拟.

图3 是使用模型经验参数平均值后,得到的电池A 与电池B 在25◦C 恒温C/20 恒流放电条件下的模拟结果.与实验结果相比,A 类电池平均相对误差0.123 3%,最大误差0.656 2%;B 类电池平均相对误差0.569 5%,最大误差1.700 0%.误差有所增大,但均在可接受范围内,表明针对同一制造工艺的电极,本模型具有一定的普适性.

图3 使用模型经验参数平均值后,电池A 与电池B 在C/20 放电期间的实验数据与模拟数据对比(温度:25 ◦C)Fig.3 Comparison of experimental data and simulated data of battery A and battery B during C/20 discharge after using the average of model empirical parameters (temperature:25 ◦C)

2.2 新型电池设计方案

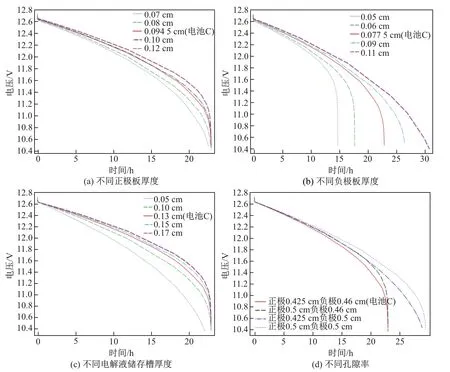

下面以C 类电池(60 A·h)的设计参数为基础,研究不同设计参数下的电池容量.放电条件与上述模拟条件相同.

图4(a)研究了正极极板厚度对电池容量的影响,模拟结果表明当正极板厚度达到0.08 cm时,电池容量就能达到C 类电池的标准(到截止电压的放电时间相同),C 类电池正极板电极材料过量.

图4(b)研究了负极极板厚度对电池容量的影响,随着极板厚度的增加,电池放电时间显著增加,表明负极板的涂膏量是限制电池容量的主要因素,这与正极板厚度研究中得出的正极材料过量的结果相吻合.

图4(c)研究了不同电解液量对电池容量的影响,模型通过电解液浓度不变,改变电解液储存槽厚度的方法改变电解液容量,结果表明当电解液储存槽的厚度达到0.1 cm 时,电池容量与C 类电池的容量相当,电池C 的电解液过量.

图4(d)研究了不同极板孔隙率配置下的电池容量.以C 类电池为标准,增加负极板孔隙率有助于增加电池容量.增加极板孔隙率能够增加电极活性材料的比表面积,同时孔隙增多、孔隙增大有利于电解液在多孔电极内的流动,从而增加活性物质利用率.这与极板厚度研究中得出的正极电极材料过量、负极电极材料不足相吻合.

图4 不同设计参数的电池在C/20 放电期间电压变化的模拟结果(温度:25 ◦C)Fig.4 Simulation results of voltage changes during C/20 discharge for batteries with different design parameters (temperature:25 ◦C)

依据上述研究结果,本工作给出了一款新型电池的设计方案:电池正极厚度0.08 cm,负极厚度0.09 cm,电解液槽厚度0.1 cm.

图5 显示了电池C 与新电池在25◦C 恒温C/20 恒流放电条件下的电压变化模拟曲线对比.新电池与电池C 相比,正极板厚度单面减少0.014 5 cm,正极板的涂膏量减少,单面减少8.362 g,正极42 个,共减少702.408 g;负极板厚度单面增加0.012 5 cm,负极板的涂膏量增加,单面增加7.16 g,负极42 个,共增加601.45 g.电解液储存槽减少0.03 cm,共减少电解液量463.6 g.电池总长度共缩短2.508 cm,电池总质量共减轻564.558 g.当放电电压降至10.5 V 时,电池C 的放电时间为22.9 h,新电池的放电时间为25.04 h.新电池与电池C 相比,体积更小,重量更轻,但容量与能量密度更大.

图5 新电池与电池C 在25 ◦C 恒温C/20 恒流放电下的模拟曲线对比Fig.5 Comparison of the simulation curves of the new battery and battery C during a complete C/20 discharge at 25 ◦C

3 结束语

本工作依据铅酸电池放电机理,成功建立了富液电池的放电模型,并利用实验数据对模拟结果进行了验证.验证结果表明,若针对每类电池的实际电极材料对模型经验参数进行修正,模拟结果与实验结果的误差极小,两类电池的平均相对误差均在0.3%以内,最大误差均在0.7%以内,模型具有良好的准确性;若不对电池模型经验参数进行修正,使用平均值,则模拟结果的误差有所增加,B 类电池的误差最大,平均相对误差0.569 5%,最大误差1.700 0%,但仍在可接受范围内,说明模型具有良好的普适性.

本工作通过设定单一变量的方法对C 类电池的结构参数进行分析,结果表明电池正极活性物质与电解液过量,负极活性物质不足.依据分析结果,本工作设计出一款改进型电池.新电池与C 类电池相比,质量减少564.558 g,长度缩短2.508 cm,容量增加6.42 A·h.新电池的成本、体积、质量均有所下降,但能量密度与容量均有所上升.可见模型有望用于新型电池的开发.

在实际电池设计中除容量外仍需考虑循环寿命、启动能力等其他因素.这些因素与铅酸电池使用过程中的各类老化现象如正极板栅腐蚀、负极硫酸盐化、失水等相关.本工作建立的电池模型是基础模型,并未模拟电池的老化反应.但由于循环测试与启动能力测试等性能测试耗时太长,设计电池时最主要考虑的仍是C/20 容量测试,而新电池在放电时尚未发生老化现象,因此模型在电池设计上仍具有实际意义.

在未来的工作中,将继续探索模型经验参数与电极的强关联性;探索电极孔隙结构对电池性能的影响;探索电池设计参数对铅酸电池放电功率的影响;探索电池使用过程中发生的各种老化现象,将对电池老化的模拟加入现有模型中,完善铅酸电池模拟体系,并进一步通过实验来验证利用模型设计新型电池的可行性.发挥一维富液铅酸电池模型模拟速度快、计算成本低、准确性高的优点,将模型运用到实际研发中,大大减少新型电池研发的试验次数,降低研发成本,加快电池的研发进程.