地浸“水平井注-直井抽”井场流场数值模拟与井网优化

2021-03-01李召坤周根茂常江芳赵利信刘佳佳

李召坤,周根茂,李 坡,常江芳,杨 睿,赵利信,刘佳佳

(1.中核矿业科技集团有限公司,北京 101149;2.石家庄铁道大学,河北 石家庄 050043)

目前地浸矿山开发主要利用直井作为抽注液井。随着铀矿地质勘查“攻深找盲”工作的推进,在中国部分地区相继发现了一批低渗透、大埋深砂岩铀矿资源[1-2]。常规直井开采此类资源面临着井网稠密、单井控矿面积小、成本高等制约因素。与常规直井相比,水平井技术具有过流面积大、浸出死角小等优势,可大幅提高注液量,降低注液井施工成本[3-8]。

目前对“水平井注-直井抽”地浸井场渗流特点研究较少。为此,利用ANASYS数值模拟软件建立数值模型,以最大化浸出范围为依据,优选“水平井注-直井抽”的井网参数。

1 数值模拟控制方程

进行的数值模拟研究基于ANASYS多孔介质模型[9]。ANASYS多孔介质模型可以适用于较均质的地层渗流模拟工作。多孔介质模型就是定义一个多孔介质区域,设定该区域的孔隙度和流体的黏性阻力系数和惯性阻力系数。理论上讲,是在动量方程的右侧增加了一个动量源项[10]。除常规流体力学控制方程外,本次模拟还用到以下控制方程。

1.1 基于表观速度的多孔介质动量方程

对于单相介质和多相介质,多孔介质模型可以使用表观速度或物理速度形式的公式。多孔介质模型通过在动量方程中增加源项,来模拟计算区域中多孔性材料对流体的流动阻力。据ANASYS使用手册,该源项由两部分组成,即Darcy黏性阻力项和惯性损失项:

(1)

式中:Dij和Cij分别为黏性阻力和惯性损失系数矩阵;μ为黏性系数;ρ为流体密度;vj为流体在j方向的速度分量。这个负的动量源项(Sj)导致多孔介质单元中的压力降。

1.2 达西黏性阻力项

(2)

式中:1/αij为系数矩阵Dij的项;Δni为多孔介质在3个坐标方向上的厚度。

1.3 惯性损失项

当速度比较高,或模拟多孔板和管排时,有时可忽略渗透阻力项,只保留惯性阻力项,则多孔介质方程(1)简化为

(3)

或写成3个坐标方向上的压力降:

(4)

式中:C2ij为系数矩阵C中的项;Δni为多孔介质在3个坐标方向上的厚度。

2 模型建立

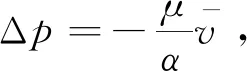

“水平井注-直井抽”是参照五点型布井方式,用水平注液井代替了竖直注液井。因井场几何结构规律性较好,取一个代表单元进行模拟。

2.1 二维模型建立

二维水平面模型长为100 m,宽为100 m,水平井与竖井直径均为0.1 m,网格质量均达到0.7以上,如图1所示。边界条件分别设置为inlet、outlet、wall、porous-jump及symmetry。

图1 二维水平剖面数值模型示意图

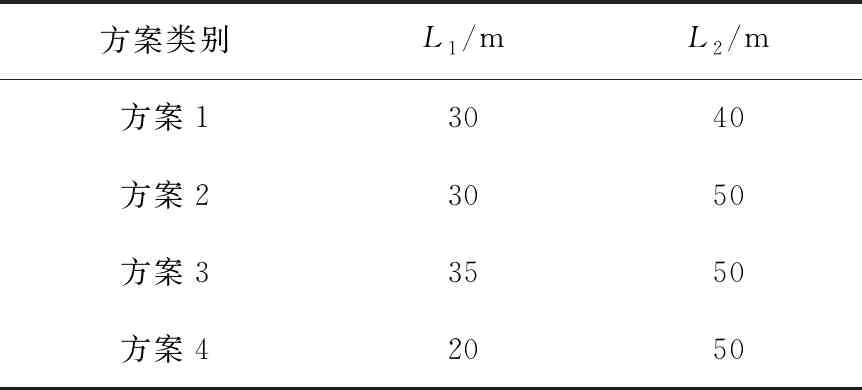

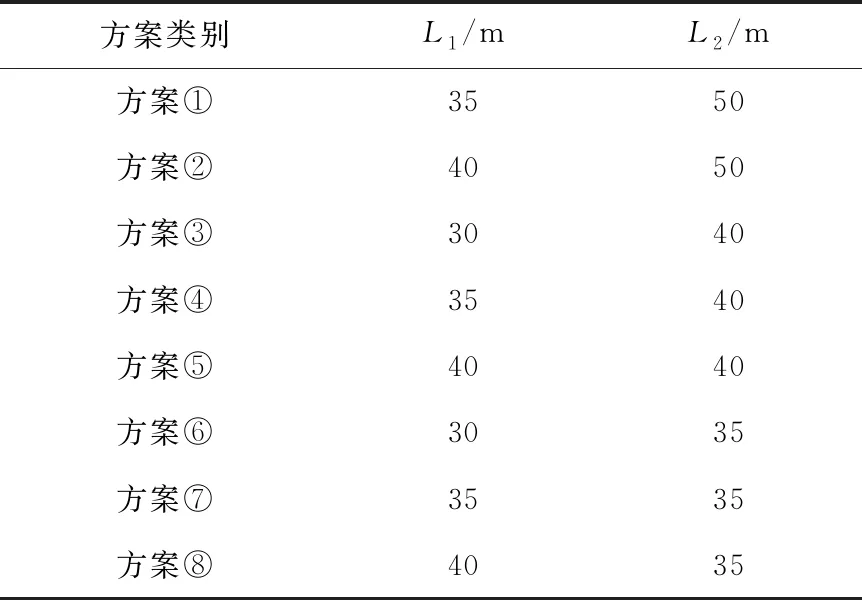

图1中由CDFE围成的区域为水平井水平段,ABDC和EFHG围成的区域为矿层(多孔介质区),1、2、3、4为竖直抽液井。建模时设置研究区边界AB=AG=100 m。其中,抽液井和水平注液井之间的垂直距离为L1,两口抽液井之间的间距为L2。为了优化注抽井的布置,本研究设置了4个方案,见表1。

表1 二维水平剖面数值模拟方案

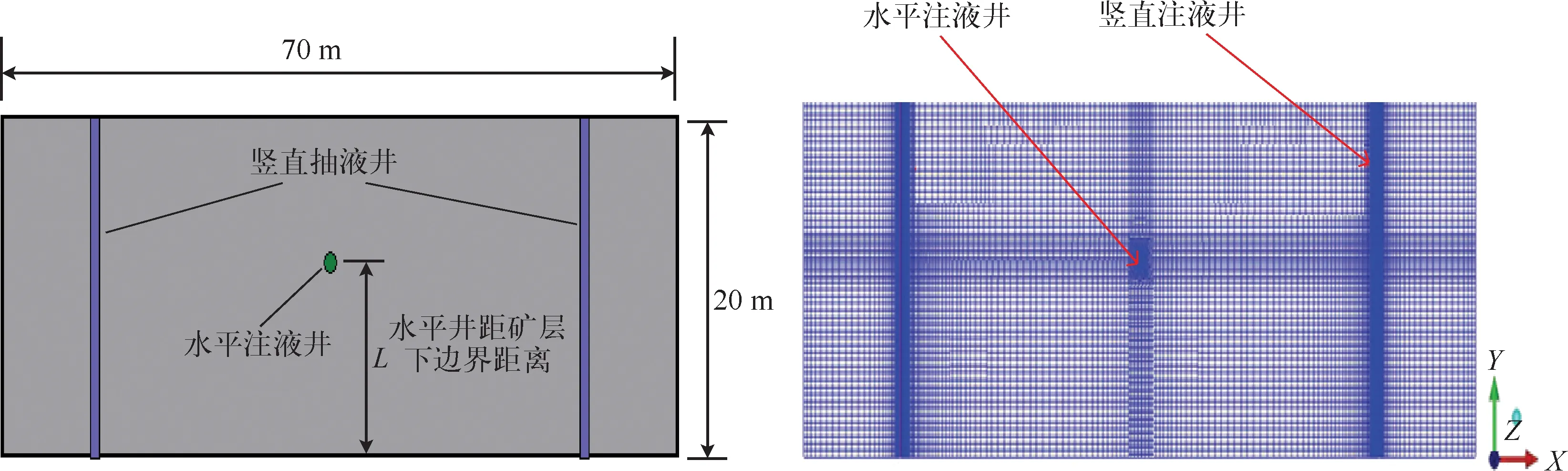

为了确定水平井在含矿含水层中距离上下矿层边界的位置,建立了竖直剖面的二维模型,如图2所示。为了能够同时包含2个竖井,横向剖面模型尺寸设宽为70 m,含矿含水层厚度为20 m,水平井及竖井直径均为0.1 m,网格质量保证均在0.7以上。为了提高数值模拟精度,对近井地带网格进行局部加密处理[11]。数值模拟方案见表2。

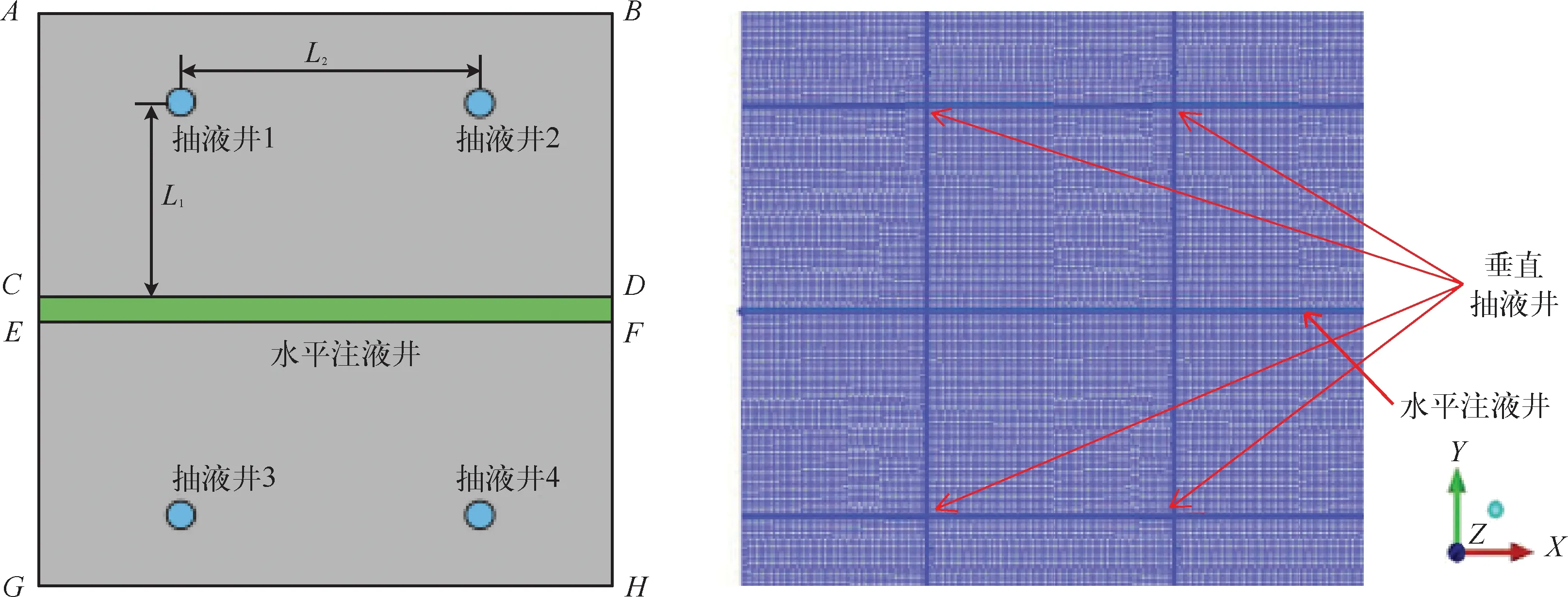

2.2 三维模型建立

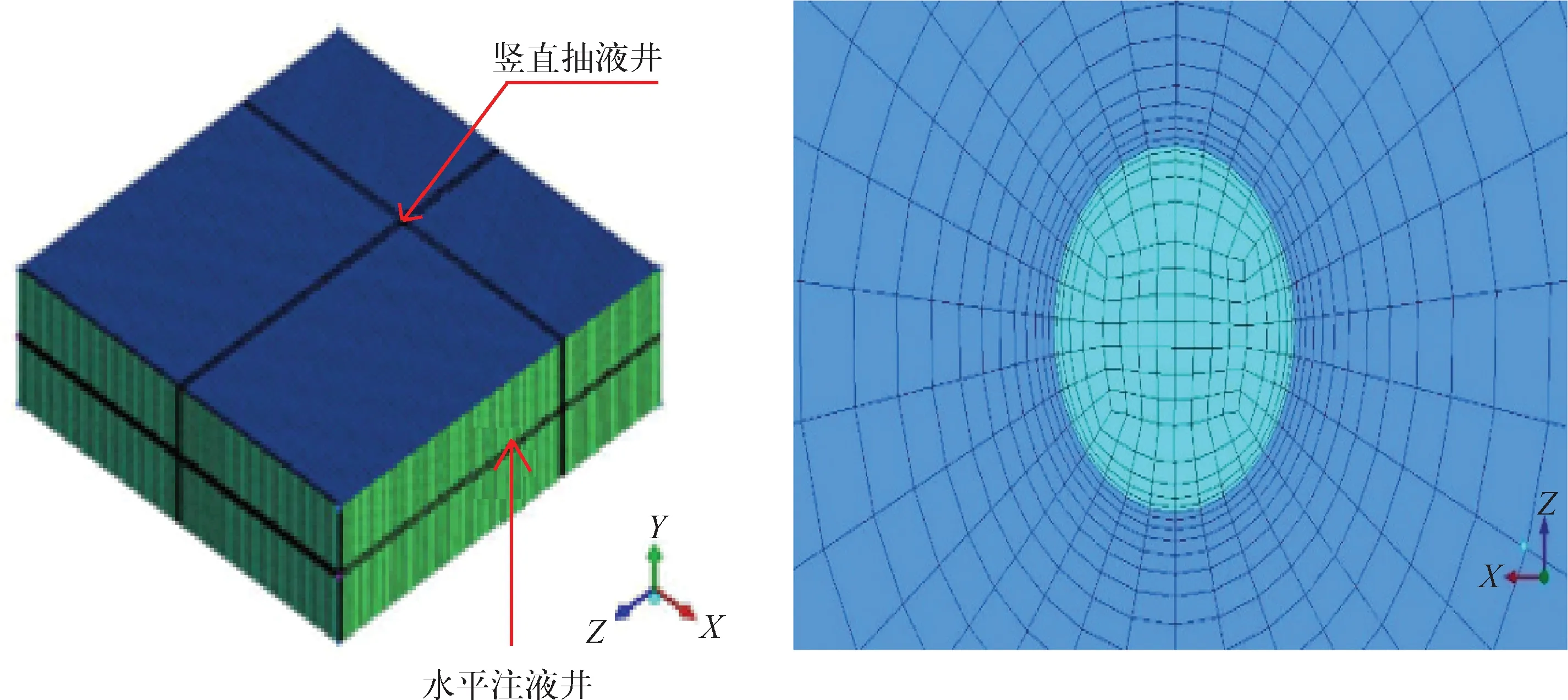

三维模型尺寸为长200 m、宽200 m、高20 m,水平井及竖井的直径均为0.1 m。由于模型尺寸过大,将其切分为四部分,取四分之一进行计算。模型分为压力入口、压力出口、不透水边界、对称边界及跳跃边界等5个边界条件,模型网格数量为3.2×105个,网格质量均在0.5以上,如图3所示。模型完成后,通过数值模拟对不同方案进行分析,来确定最佳方案。

图2 二维竖直剖面数值模型示意图

图3 三维模型和局部O-Grid网格图

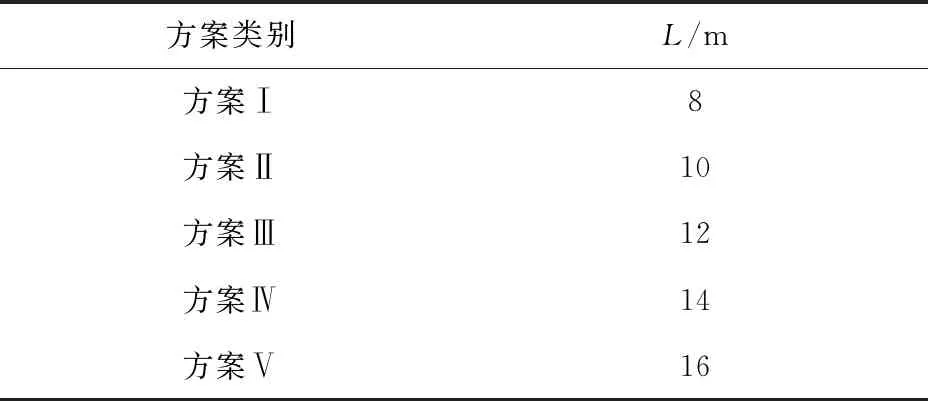

表2 二维竖直剖面数值模拟方案

由于模型较大,需对局部位置进行加密。考虑到井孔附近渗流规律的特殊性,对井孔附近建立O-Grid网格来消除网格畸变,避免计算时产生较大的误差。竖直抽井与水平井的间距为L1,竖直抽井间的间距为L2。数值模拟方案见表3。

计算参数孔隙率取30%,水头差取80 m,矿层的渗透系数取0.4 m/d。溶浸液为含CO2、O2的混合溶液。水平注液井设置为压力入口,抽液井设置为压力出口,出口压力为大气压。

表3 三维数值模拟方案

3 二维数值模拟结果分析

3.1 水平剖面流场特点分析

地浸溶浸剂主要是含O2和CO2的混合水溶液,从CE和DF入口进入水平井中,再通过水平井壁上的割缝渗入周围矿层。在一定压力下,CO2溶于水中产生碳酸,假定碳酸在注液井内液体中的质量分数为30%(将碳酸视为示踪剂,显示溶浸液的渗透范围)。现采取控制变量法,取相同时间t=(1.2e+6) s时,对比不同方案的渗流情况。

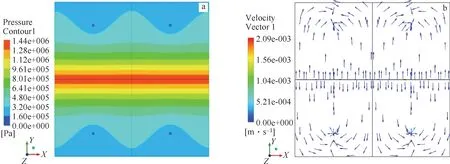

当t=0 s时,因入口处还没有溶浸液流过,碳酸浓度为0。开始计算后,水平井内溶浸液的流速及整体流场内的压强分布迅速达到稳定状态。水平井内的溶浸液首先由两端入口流入,随后向水平井中部流动,两股溶浸液在水平井中部相遇后,优势流通道逐渐被堵塞,溶浸液开始通过水平井井壁上的孔隙向周围的岩石渗流,t=(1.2e+6)s时的具体分布如图4所示。

图4 流场速度矢量图和压力云图

从图4(a)可看出,在水平井近井地带,地层流场前缘为一条近似平行于水平井的直线,形成了线性驱替的效果。与常规五点型或七点型井场近纺锤体的流场分布相比,这样的流场可以有效减少浸出死角,达到均匀驱替的效果。

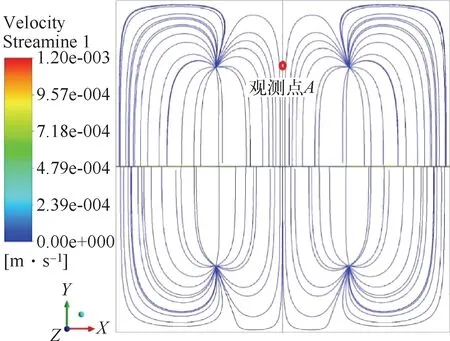

从图4(b)可看出,近水平井地带渗流均匀,出现浸出死角的概率较小。但是在两口竖直抽液井连线中点处,由于渗流压差较小,不论是流速还是溶液浓度都较小,容易形成浸出死角。为此选择观察点A(图5),观测点坐标为(50,80),以该点的碳酸质量分数变化特点优选参数,其浓度变化如图6所示。

图5 观测点A位置示意图

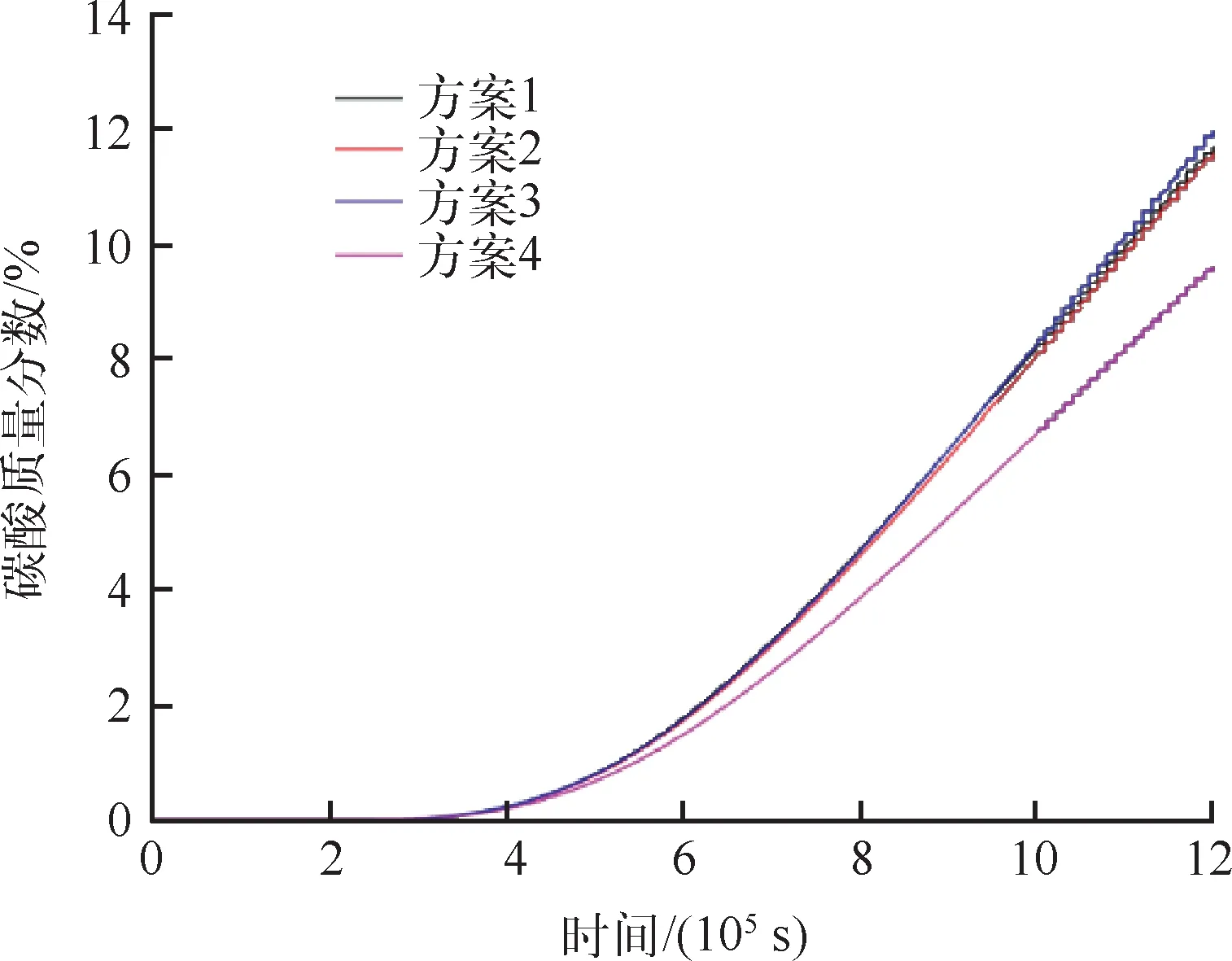

图6 观测点碳酸质量分数变化曲线

从图6可看出,不同方案条件下,该点溶液浓度都是从3×105s开始出现,说明溶液到达该点的速度基本一致;但是在后期,方案3的增长率略大于其他3个方案。因此从平面渗流的角度来看,方案3与其他方案相比最优,即L1=35 m,L2=50 m。

3.2 竖直剖面流场特点分析

在水平井水平剖面的模拟中已经定出水平井和竖直抽井的最优间距,可以根据横向剖面的模拟进一步优化水平井在矿层中的深度,确定最优的布井位置。

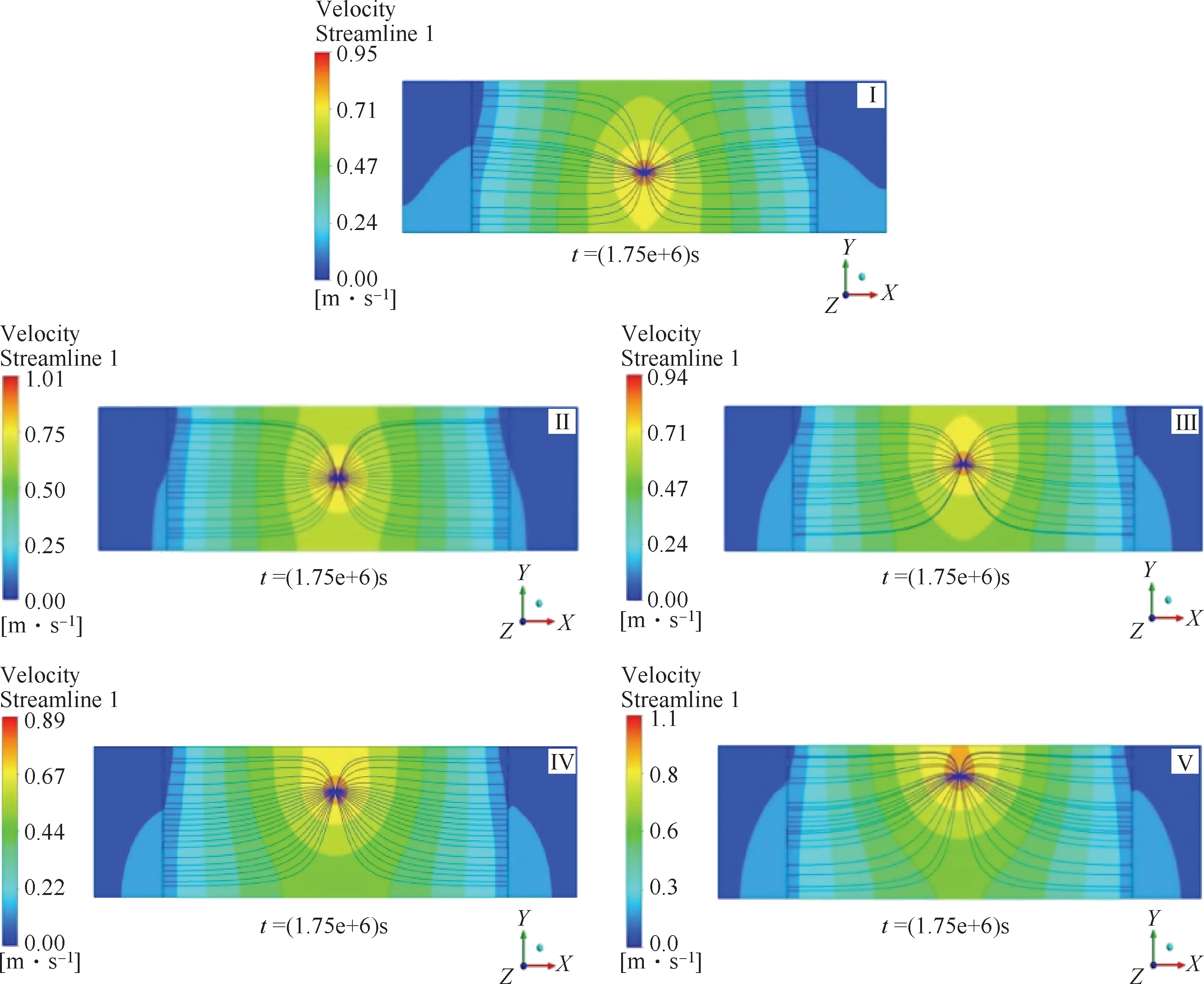

矿层上下两端除抽液井口外,均设置为不透水边界,两侧设置为自由边界,不同方案条件下的流场如图7所示。可以看出,流场随着水平井位置的变化而产生变化,水平井距离上下矿层较近时,流线疏密差异较大,流速分布不均匀,不稳定,不利于溶浸液的均匀推进,同时也最容易产生渗流死角。通过数值模拟比较几种方案可以发现,溶液自重对流场的影响较小。其中,方案Ⅱ当水平井位于矿层中间位置时,流速分布最为均匀和稳定,是较为理想的状态。

图7 不同方案条件下流场图

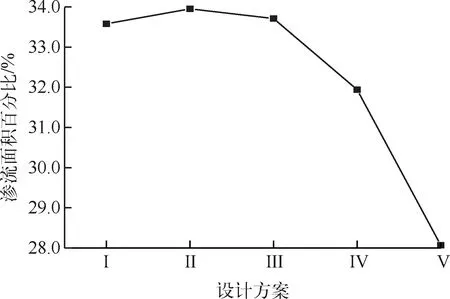

浓度是判断渗流效果是否为最优的最佳依据,可根据不同方案时相同浓度部分所占面积百分比,来判定方案是否为最优。模拟中,以溶浸液中碳酸浓度大于其初始浓度50%的渗流面积百分比为标准进行判别,方案Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ的溶浸液中碳酸浓度大于其初始浓度50%的渗流面积分别为470.71、475.23、471.93、447.22、392.10 m2,各方案的渗流面积百分比如图8所示。

从图8可看出,方案Ⅱ溶浸液中碳酸浓度大于其初始浓度50%的渗流面积为475.23 m2,相应渗流面积百分比为33.95%,此时浸出死角最小。因此,当水平井距矿层下边界10 m,即水平井位于含矿含水层中间位置时渗流效果最好。

图8 溶浸液中碳酸浓度大于其初始浓度50%的渗流面积百分比

4 三维数值模拟结果分析

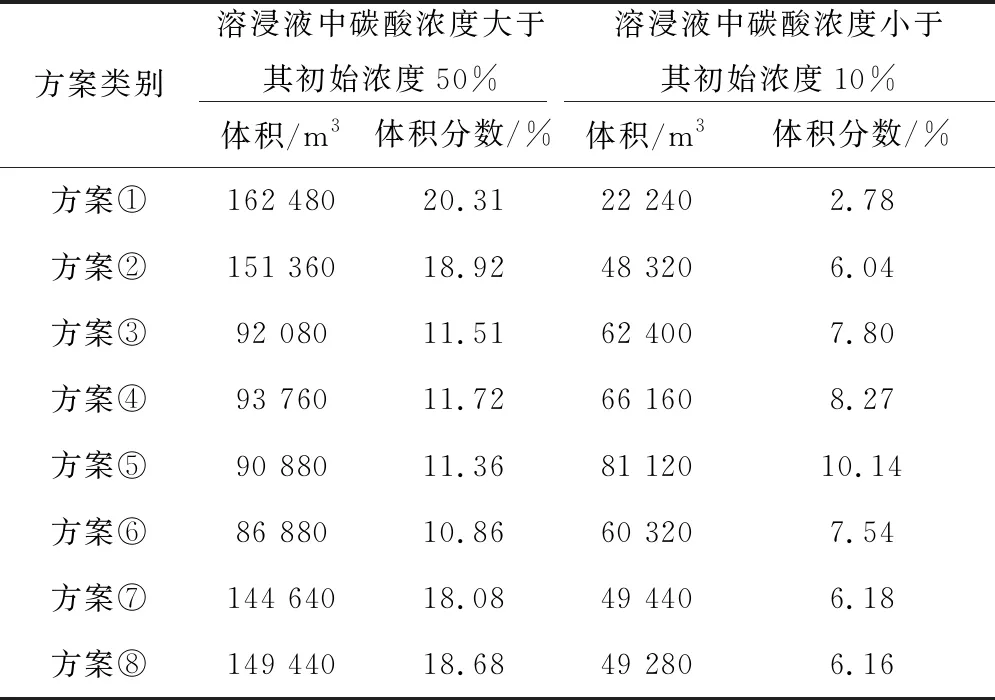

三维数值模拟可以得到不同浸出时间里溶液的渗流体积分数。设溶浸液中碳酸浓度大于其初始浓度50%的部分为当前有效浸出范围,溶浸液中碳酸浓度小于其初始浓度10%的部分为当前浸出死角。利用软件的数据后处理功能,可以得到表4的模拟结果。

表4 三维数值模拟结果

从表4可看出,方案①、②、⑦、⑧效果较好,方案③、④、⑤、⑥效果较差,说明渗流效果受L1和L2共同作用。对比方案③、④、⑤,可以发现三者差距不大,这说明在L2(即竖直抽液井的间距)一定时,水平井与竖直抽液井之间的距离在一定时间内对浸出范围影响较小。总的来说,在考虑提高有效浸出范围且减小浸出死角的前提下,方案①为最优方案,即直井与水平井的间距L1为35 m,直井与直井的间距L2为50 m。

5 结论

对于均质或近似均质地层,从二维数值模拟结果来看,在水平井近井地带,地层流场前缘为一条近似平行于水平井的直线,形成了线性驱替。这与常规五点型或七点型井场近纺锤体的流场分布对比,可以有效减少浸出死角,达到均匀驱替的效果。水平井布置在含矿含水层中部,能够较好地提高溶液的波及范围,提高浸出效率。

通过二维和三维数值模拟得出“水平井注-直井抽”井场最优设计参数:直井与水平井的间距为35 m;直井与直井的间距为50 m。