典型封装结构热疲劳寿命评估及试验技术

2021-03-01王鹏辉陈志军

童 军,王鹏辉,黄 佳,钟 嫄,陈志军

(北京强度环境研究所,北京,100076)

0 引 言

武器系统的实战化、信息化与仪器设备的环境适应性及可靠性密切相关。仪器设备采用的是传统环境设计方法。不同于强度设计方法,它更依赖的是统计概率思想,不考虑失效模式和失效机理。随着计算力学、测量手段及方法的发展,对仪器设备这种复杂系统的建模技术和测量技术有了较大的进步,基于强度的设计方法在国外仪器设备研制中有了较为成熟的应用。譬如基于失效物理的仪器设备寿命评估方法,国外开展了大量的研究工作。20世纪90年代,美国Rome实验室的可靠性手册给出了电路板固接点的各种失效模型[1],开始对仪器设备的有限元建模方法进行研究。在此基础上,于1992年对印制板的有限元建模进行总结,并提出了5种方案。21世纪初,对电子元器件在多种载荷环境下的响应进行了分析[2]。在试验方面,国外在20世纪80年代就将无损检测的光学方法应用于封装电子板的微变形研究,主要分析热力学可靠性问题[3]。20世纪90年代初,开始应用影子云纹法测量电子封装(BGA、PCB、TBGA等)的热形变[4]。

本文首先对电路板热环境下电路板的应力分析方法进行了介绍,然后利用工程算法和有限元分析方法对常见的封装管壳进行焊点寿命评估。最后设计了CQFP68封装管壳的温循试验,验证了计算方法的可行性。形成了一套较为完整的板级仪器设备热环境下的寿命评估及试验验证技术,初步具备了典型板级仪器设备热环境下的失效物理模式预测、应力寿命评估和试验验证能力。

1 热载荷环境下的应力分析技术

1.1 工程算法

封装结构的应力水平主要根据变形协调方程及平衡方程得出,典型的封装结构变形示意[5]如图1所示。

图1 典型封装结构变形协调示意Fig.1 Deformation Coordination of Typical Package Structure

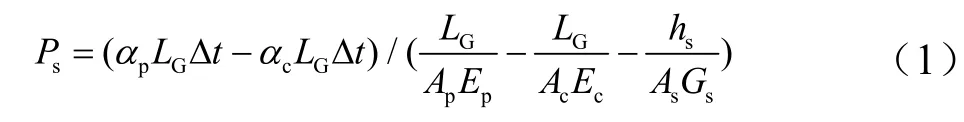

器件的位移由两部分变形叠加产生,第1部分是由于器件自身的热膨胀造成的,第2部分是由于与其相连的焊点对其的作用力。当PCB的热膨胀系数大于器件的热膨胀系数时,产生拉变形,反之则产生压变形。根据平衡方程可求出焊点的作用力:

式中αp,LG,AP,EP分别为PCB的热膨胀系数、长度、截面积及弹性模量;Ps为焊点剪切力;hs为焊点高度;As为焊点面积;Gs为焊点剪切模量;αc为器件的热膨胀系数;Ec为器件的弹性模量;Ac为器件的截面积;Δt为温度变化。

求出作用力后进一步求得焊点的应力,然后根据S-N曲线来评估寿命。

1.2 有限元计算分析方法

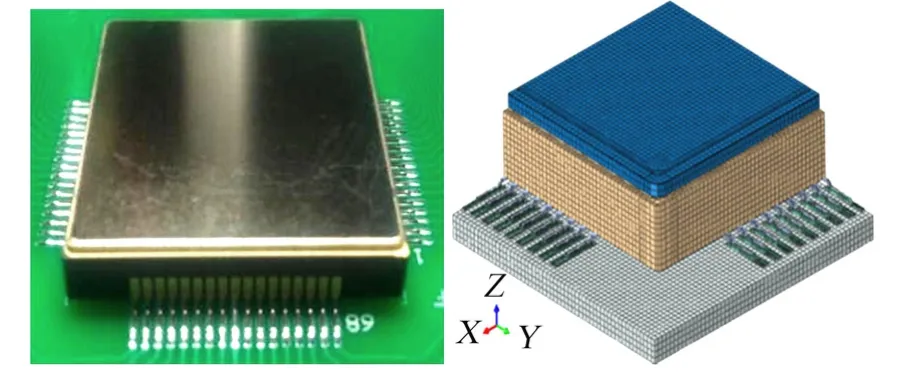

以典型的CQFP68封装为例,计算模型如图2所示。结构具有对称性,在有限元模型中施加两个对称边界条件。所施加的温循载荷为-60~150 ℃,升、降温率为10 ℃/min,高温保温时间为30 min,低温保温时间为30 min。

图2 有限元计算模型示意Fig.2 Schematic Diagram of Finite Element Calculation Model

由于各部件线膨胀能力不同产生了不协调变形,导致了结构的锡铅焊料在温循载荷作用下会产生较大的非弹性应变(主要为蠕变应变),最大的非弹性应变出现在边角焊点处。锡铅焊料随着温循次数的增加,结构应力水平会逐步增大,应变会出现蠕变累积现象。

2 热载荷环境下的焊点应变全场测量技术

2.1 基于显微数字图像相关(Micro-DIC)的焊点热应变全场测量技术

数字图像相关(Digital Image Correlation,DIC)是一种非接触、无损、全场位移、应变测量方法。基于图像相关原理,以试件表面散斑场作为变形载体,跟踪同一个散斑点变形前后位置变化,获得该点位移信息,通过计算所有散斑点得到试件表面全场位移,如图3所示,DIC应变测量可由位移测量值求导得到。

图3 DIC位移测量Fig.3 DIC Displacement Measurement

采用数字图像相关的测量技术实现微尺度变形测量,试验分2部分进行:

a)微纳散斑制作:首先,在试件上待测区域表面涂上黑色颜料(试验后可擦洗掉)作防反光处理;同时,采用微纳米耐高温氧化钴和二氧化锆颗粒均匀微力吸附在待测试件测量区域,完成微纳散斑制作和防反光处理。

b)试验装置:考虑到试件待测区域较小,使用CCD相机配合显微镜头采集试件受热前后散斑图像。试件加热由高精度显微熔点仪改装的小型加热炉完成。试验装置如图4所示。

图4 热应变全场试验装置Fig.4 Thermal Strain Full Field Test Device

2.2 焊点应变全场测量技术

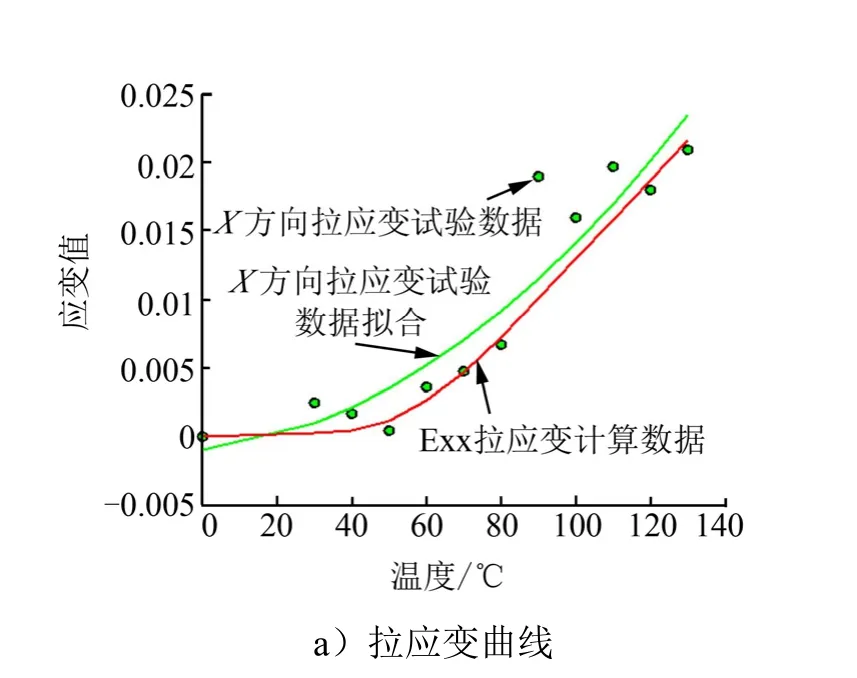

为了验证有限元模型计算的准确性,采用微纳米散斑技术对焊点处的热应变进行测量。测量时,室温低于20 ℃采集试件表面图像作为参考图像;升温到150 ℃,每10 ℃采集试件表面散斑图作为变形图像。温度为80 ℃时,焊点处X方向的应变云图对比如图5所示。不同温度下,焊点处计算和试验得到的拉、压应变曲线如图6所示。由图6可知,计算和试验的规律基本一致,验证了计算模型的正确性和准确性。

图5 温度为80℃时焊点处X方向应变云图比较Fig.5 Comparison of X-direction Strain Nephogram of Solder Joint at 80℃

图6 焊点附近X方向应变对比曲线Fig.6 X-direction Strain Contrast Curve Near Solder Joint

续图6

3 焊点寿命评估模型

目前已提出的焊点疲劳的主要模型[6~10]可分为:基于应力的疲劳模型、基于塑性应变的疲劳模型、基于蠕变应变的疲劳模型、基于能量的疲劳模型、基于损伤的疲劳模型和基于断裂力学基础的疲劳模型等。上述模型在一定范围内反映焊点疲劳的规律。根据本文中焊点的失效模式及变形特征选取2个常用的寿命评估模型。

a)根据蠕变应变-寿命模型:式中Nf为疲劳寿命;εacc为循环一周所积累的等效蠕变应变;c为焊点材料参数,针对Sn63Pb37焊料可取为0.0513。

b)根据剪切应变-寿命模型:

4 热疲劳试验及焊点损伤破坏电镜观察结果

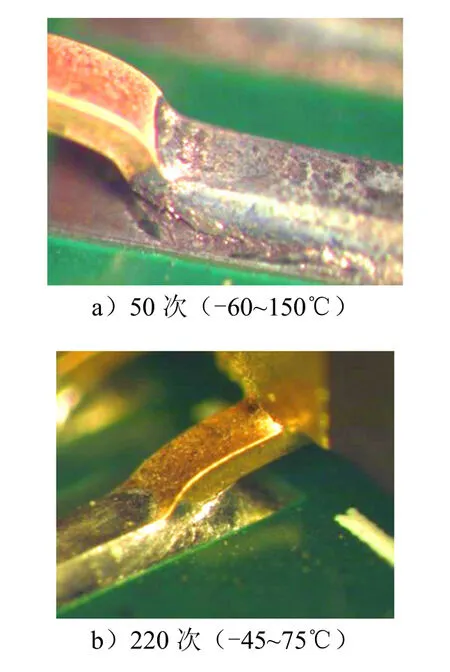

为了验证本文所形成的理论分析、仿真计算及本构模型的正确性,设计了CQFP典型封装电路板结构,并进行了热疲劳试验。电路板在温箱中温循一段时间后,从温箱中取出,在电子显微镜下观察裂纹情况。图7为CQFP68封装形式的电路板在-60~150 ℃温度环境下40个循环后,电镜下的检测结果,由图7可知,局部已经开始起皱,边角处的焊点将要开裂,中间位置的焊点完好。图8a为50次循环后的结果,有些引脚上已经出现了裂纹,中间位置依然完好。因此可以判断,在-60~150 ℃的温循载荷下,CQFP68封装形式的陶瓷管壳寿命约为50次。图8b为CQFP68封装形式的电路板在-45~75 ℃温度环境下220次循环后,电镜下的检测结果,由图8b可知,已经有引脚出现裂纹,边角大部分引脚已经起皱。

图7 循环40次后电镜检测结果(CQFP68:-60~150℃)Fig.7 The Results Detected by Electron Microscope after 40 Cycles

图8 CQFP68温循后电镜检测结果Fig.8 Results of Electron Microscopic Examination of CQFP68 after Temperature Cycling

5 电路板热疲劳寿命评估及试验验证结果统计分析

CQFP不同封装形式的环境载荷下的寿命统计结果如表1所示。从表1中可以看出基于理论解析方法、有限元仿真分析方法所预测的典型板级设备寿命与试验结果一致性较好。由于试验与计算是选取的典型封装结构,且一块PCB板上只有一个元器件,结构相对简单,因此计算的精度相对较高。同时,试验和计算所模拟的载荷环境都是底周疲劳的情况,寿命分散性相对较小。对于文中这些方法在实际工程中的应用在后续工作中可以进一步验证。

表1 典型电路板热疲劳寿命评估及试验验证结果统计Tab.1 Thermal Fatigue Life Assessment of Typical Circuit Boards and Statistics of Test Results

6 结束语

本文借助解析法及有限元仿真数值法开展典型仪器设备结构的应力分析及寿命评估研究。利用力学专业中的平衡方程、几何方程、本构方程及变形协调方程等开展了理论推导,获取了焊点上的热应力,并根据S-N曲线对结构寿命进行了评估。采用有限元方法对多种封装形式的管壳进行了温循载荷作用下的受力分析研究。针对采用光学测量方法存在微观变形图像难以采集、高对比度高粘附力微观散斑难以制作、半球形焊点反光难以抑制等难题,本文发展了适用于微观热变形测量的Micro-DIC装置、防反光显微散斑的制作技术。通过在试件待测区域制作高对比度的防反光微尺度散斑,采用与显微镜头结合的显微DIC测试系统对线路板焊点附近区域微米尺度的变形进行了测量,验证了计算模型的正确性和准确性。最后列举了两种常用的疲劳寿命模型,并对典型的封装电路板热环境下的疲劳寿命进行评估,通过试验检验检测手段验证了上述分析方法。最终,掌握了典型仪器设备结构热环境下的疲劳寿命评估及试验验证技术途径。实现了具备开展典型仪器设备热环境下的寿命评估和试验验证的能力。