沉管隧道整体管节工厂预制方法

2021-02-27林巍林鸣梁杰忠田英辉陈伟彬刘凌锋邹威

林巍,林鸣,梁杰忠,田英辉,陈伟彬,刘凌锋,邹威

(1.中交公路规划设计院有限公司,北京,100088;2.中国交通建设集团有限公司,北京 100088;3.中交第四航务工程局有限公司,广东 广州 510290;4.天津大学,天津 300072)

0 引言

针对拟建沉管项目前期研究提出的工期需求与挑战,基于经典的工厂法沉管预制,提出一种“改良”方法。该法可实现整体管节的平行流水预制,起到减少施工步骤、节约工期、减少占地的效果,有利于节能环保和绿色施工技术的发展。

1 已有工程与技术现状

1.1 已有工程

沉管隧道采用钢壳预制历史最久远。第一条钢壳预制的公路沉管是1910 年底特律河隧道,施工方法是将钢壳(内部带有钢筋)沉入河底,并在水下向钢壳内浇筑混凝土[1]。在其之后的钢壳沉管隧道预制方法是多种多样的[2]。

1937—1943 年,荷兰马斯隧道是第一条混凝土沉管隧道,管节(预制段)在干坞内浇筑和预制,之后干坞灌水,管节起浮,逐个运输[3-4]。该预制方法国内最新案例是大连湾海底隧道[5]。

1988 年以后日本研发了不需振捣的高流动性混凝土,并预制了几座钢混三明治沉管[6-7],例如那霸港和神户港海底隧道。港珠澳大桥岛隧工程沉管的最终接头主体结构也采用该方法预制[8]。最新大规模案例是深中通道。

工厂法预制沉管源自厄勒海峡通道[9-10],第二例是港珠澳大桥岛隧工程[11-13],将来的应用包括深圳沿江通道、德国瑞典费马恩通道[14]等。

1.2 工厂法及管节顶推技术现状

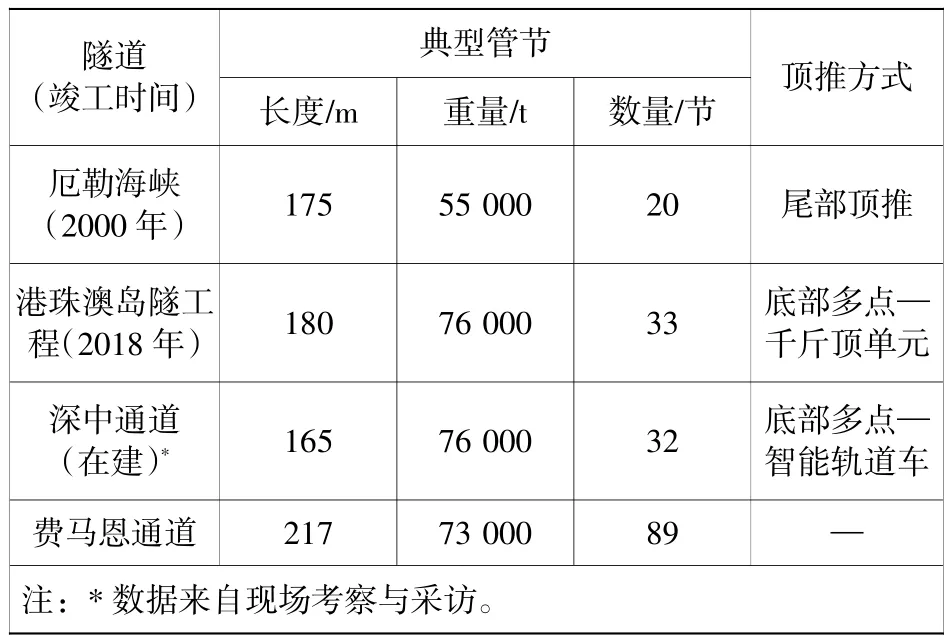

表1 归纳了已经或即将采用工厂法预制沉管的项目的主要数据。其中,深中通道是将预制好的钢壳在流水线上浇筑。

表1 在流水线上顶推管节的沉管项目Table 1 Projects that(will)launch element on a production line

1.3 传统工厂法要点

以80 m 整体管节,分3 个节段为预制对象。若采用港珠澳大桥岛隧工程的沉管工厂法,一个管节的预制工艺流程如图1。特点是:

1) 生产线从右往左,总体划分为3 个功能区,钢筋绑扎区、混凝土浇筑区和舾装区。前两区需在封闭的厂房内,进而不受外界环境影响。

2) 节段钢筋笼在流水线上进一步划分为底板、墙体和顶板的钢筋绑扎区。

3) 设置钢筋胎架,方便绑扎工作和控制变形;这些胎架在混凝土浇筑前需要拆除,并周转给后面的节段钢筋绑扎使用。

首先,钢筋笼套入针形梁(图2(a))中;然后,收缩(折叠)状态的内模支撑在针形梁上,滑入钢筋笼。在滑入之前,钢筋胎架需要拆除,为了控制顶板钢筋的变形,需要设置临时的悬吊体系(图2(b))。

混凝土浇筑后,内模需要额外的养护空间。

节段顶推等关键技术见文献[15]~文献[16]。

图1 用传统工厂法预制带3 个节段的沉管管节Fig.1 Using conventional factory method to prefabricate immersed tunnel element that consists of three segments

图2 港珠澳大桥岛隧工程沉管工厂法预制Fig.2 Prefabrication of immersed tube by factory method for HZMB island and tunnel project

2 沉管隧道工厂法预制新方法

2.1 总体

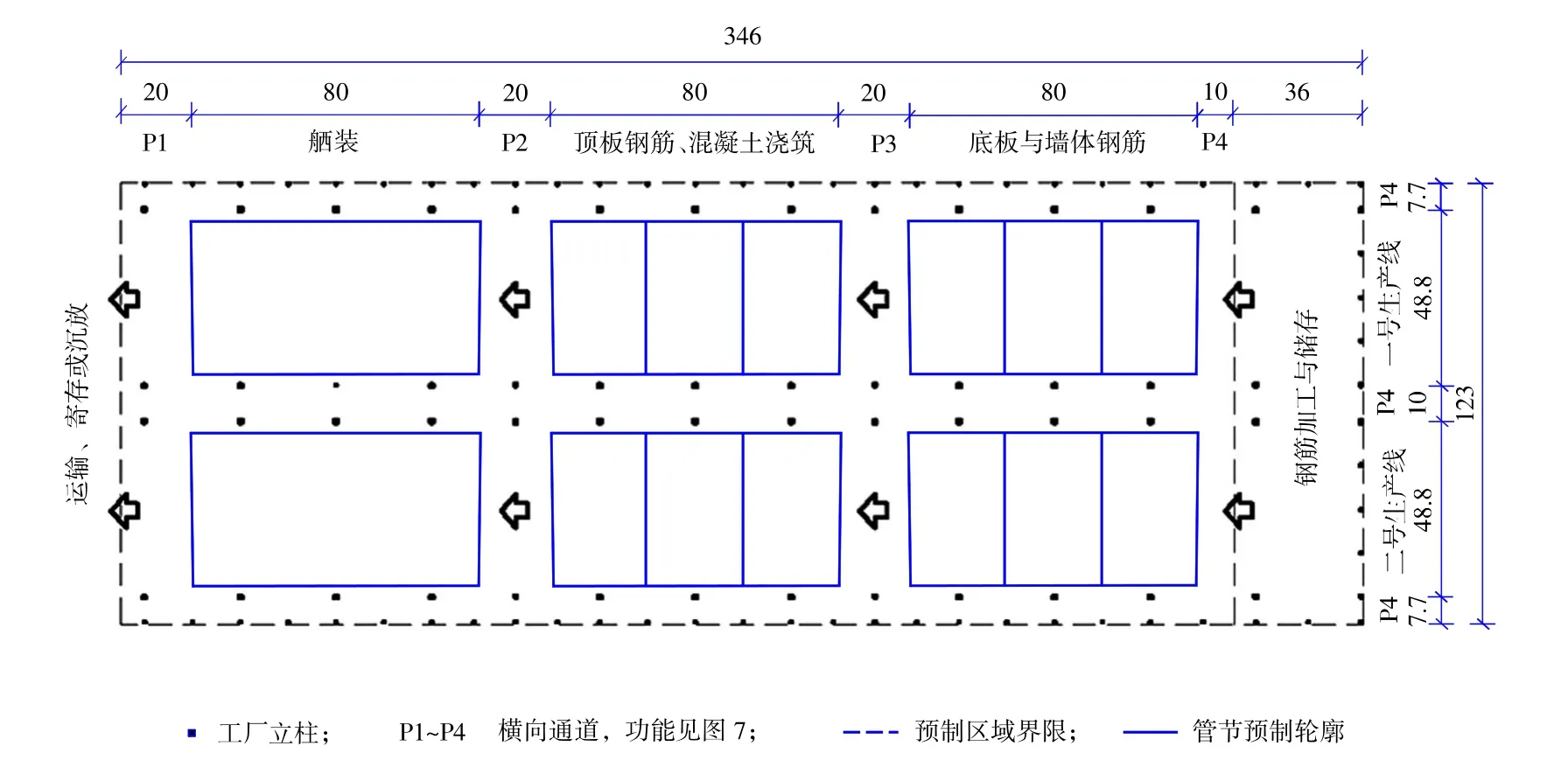

某项目处于研究阶段,隧道沉管段长约2.3 km,预制场地可用面积长346 m、宽123 m,拟采用工厂法建设,设2 条生产线,承包商倾向于采用80 m 整体管节。该项目预见到沉管预制的两大挑战是:1)工期紧,预制厂每月需要生产3 个管节;2)预制场地受限。

针对项目特点,本文提出一种不同以往的沉管工厂预制方法,并与上述的传统方法进行了分析比较。

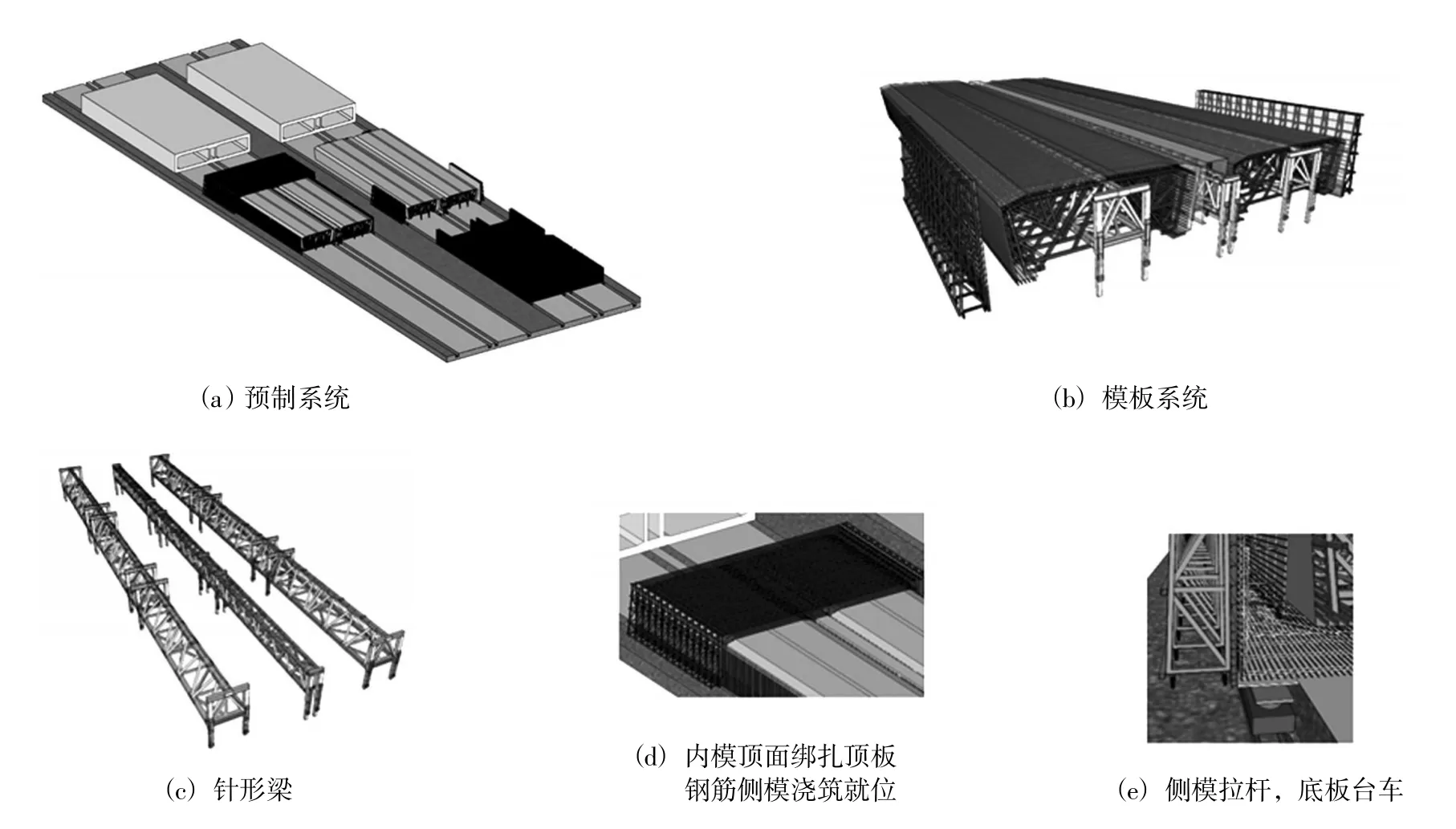

图3 为管节预制系统与子件。特点是:

1)底模与管节等长(80 m),固定在浇筑区。

2)内模与管节等长。内模是可折叠的,以适应底板与墙体钢筋进入、混凝土浇筑与硬化后自身可退出以及针形梁(图3(b))的行走。为匹配节段浇筑模数,内模按照3 或3 的整数倍来分节,例如 6×13.33 m、12×6.67 m 或 24×3.33 m。

3)每个管节廊道设置1 个针形梁,每个针形梁设置12 条腿,分别布置在3 个节段的4 个角点部位(图3(c))。

4)侧模与节段等长(图3(d)),且可移动(图3(e)),用于浇筑节段。为平衡混凝土侧向压力,设置对拉螺杆,连接侧模与预制段的外墙钢筋靠内的主筋。否则就需设置反力墙,导致横向空间拥挤。

图3 预制系统与子件Fig.3 Prefabrication system and sub-units

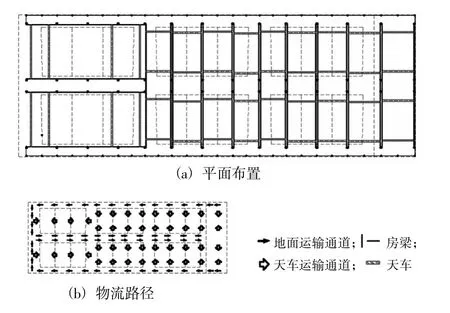

图4 是总平布置与功能分区:1)物资通道需要预留足够宽,以确保预制的效率和便利性。2)为避免预制流水线的堵塞,管节一旦完成舾装,必须立刻运出安装,或另找地方寄存;有条件时可准备1~2 艘半潜驳用来寄存管节。除此之外,钢筋、端钢壳、舾装预埋件等构件的运输重量大。对于空间受限的厂房,应最小化叉车、汽车吊等陆上移动吊装设施的使用,这些工作需要专人,而且增加调度、协调和组织的复杂程度。用小型天车更佳,因为:1)物资从空中吊运,不堵塞地面通道;2)天车轨道易设置在既有厂房梁上;3)工人经培训和取证,可自行操作天车,经由几个管节预制的学习,即可达到最高效率。图5 为设想的物料运输与天车布置。

图4 总平面布置与功能分区Fig.4 Plane layouts and functions

图5 厂房内物料运输概念Fig.5 Material transport concept inside factory plant

上述方法用于整体管节预制,相比传统方法,优点是工序少、用地更紧凑,以及管节预制周期更快。

2.2 工作步骤

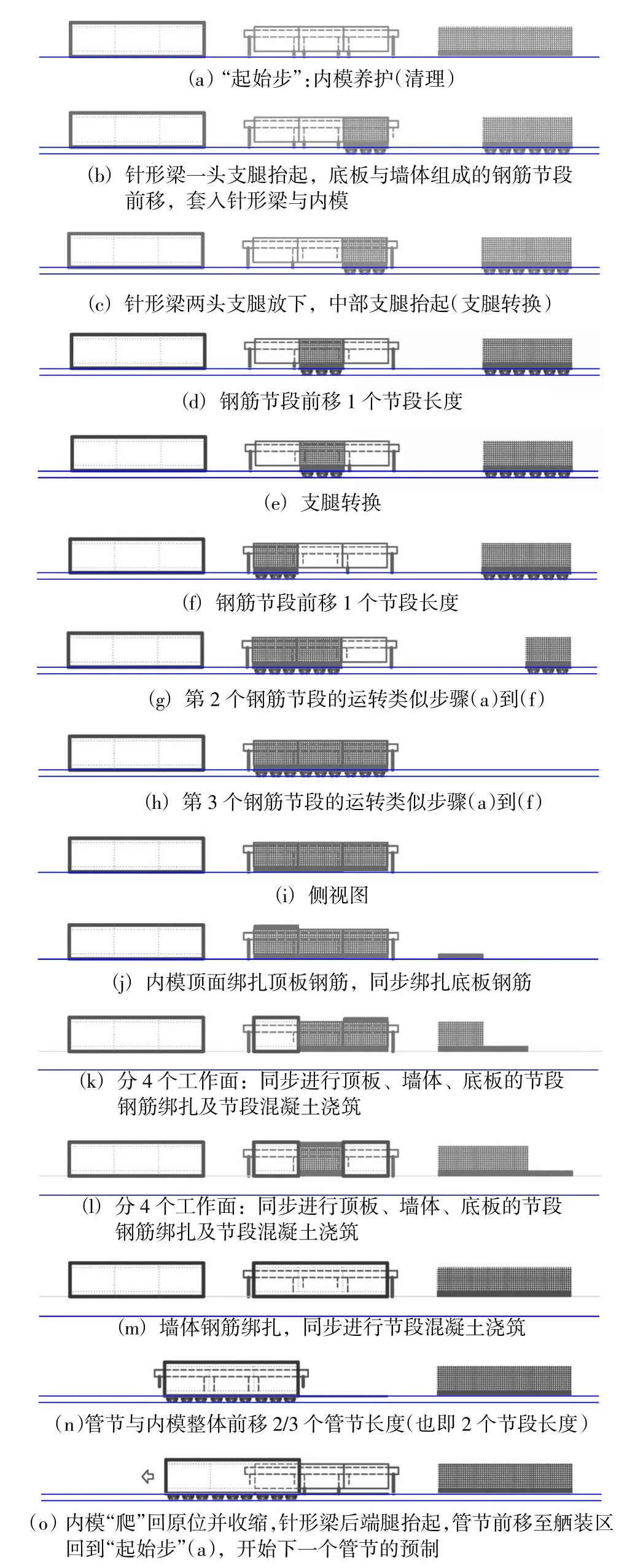

图6 详述了预制一个管节的步骤和方法。若用2 条流水线预制28 个管节,图6 所示的工作在每条流水线上就需重复14 次。舾装工作见文献[17]~文献[18],不在图中示出。

将图6(a)定义为“起始步”。

管节底板钢筋与墙体钢筋绑扎,并分成3 个节段先后进入内模(图6(b)~图6(h))。为了让钢筋进入,针形梁腿需要变换各种姿势组合,原则是管节范围内的2/3 长度的腿支撑,以确保内模和针形梁站立的稳定性,1/3 长度的腿抬起来,让钢筋通过。而且,内模需呈折叠状态。

顶板钢筋绑扎与混凝土浇筑的平行流水作业(图6(i)~图6(m))。

管节混凝土养护强度达到要求后,运输到舾装区,与内模分离(图6(m)~图6(o))。在这之后,工作回到了最初的“起始步”,1 个80 m 整体管节的预制完成了一轮循环。

由此可见,在“起始步”,模板的养护(清理)作业是十分便利的。

图6 左侧的舾装作业也可与钢筋绑扎和混凝土浇筑作业实现平行流水作业。

图6 本文提出的新工厂法解决方案Fig.6 The solution of new factory method proposed in this paper

值得一提的是,底板和墙体钢筋首先绑扎成一个整体(图6(a)),此时节段间的纵向钢筋可采用机械接头,预先连接好,再以节段为单位拆开运输(图6(b)~图6(h)),到浇筑位置后,纵向钢筋再接上,也即同槽预制[19]。

上述施工步骤与传统工厂法比较,节省了工作量:1) 每个管节预制只移动了1 次内模;2)将内模作为顶板钢筋绑扎的支撑和平台,省去了钢筋胎架和悬吊体系;3)模板的维护以管节为单位,而非传统法的以节段为单位,施工界面大幅简化,与相邻作业不打架。

2.3 占地

图7 是传统方法与本文方法在一条流水线上的纵向占地的最小面积比较(钢筋储存和加工空间不必要布置在生产线上,因此未计入和比较)。由图可见,本文方法所需空间相对较小。主要原因是:1)取消了模板专用的养护空间;2)钢筋绑扎不再分为3 个子区间,而是一个整体,路面的横向物资通道取消了,采用前述房梁上小型天车的“空运”替代。

图7 占地分析Fig.7 Analysis of land occupation

2.4 时间估算与关键线路

为定量分析单管节预制周转时间,假设如下:

1)1 个节段的底板、墙体或顶板的钢筋绑扎时间均为4 d。

2)模板维护时间为3 d。

3)传统法1 个节段的钢筋笼进入模板的时间为1 d。

4)本方法1 个管节的底板和墙体钢筋进入模板时间2 d。

5)节段混凝土浇筑1 d,养护3 d。

6)舾装工作不在关键线路上;有关优化探讨见文献[20]。

将以上假设分别代入图1 和图6,得到传统工厂法和本文方法的甘特图与关键线路,如图8所示。

图8 甘特图与关键线路Fig.8 Gantt-chart and critical path

对于传统工厂法,关键线路是钢筋绑扎与端钢壳和端模的安装,以及节段混凝土的浇筑与养护;1 个80 m 整体管节的预制周期为25 d。

对于本文方法,关键线路是顶板钢筋绑扎与混凝土浇筑和模板养护的交替;1 个80 m 整体管节的预制周期为19 d。

可预见本文方法速度更快,主要原因是顶板的钢筋绑扎与混凝土浇筑,与底板和墙体的钢筋绑扎也实现了平行流水的作业。

2.5 其它可能

本方法的一个缺点是,内模长度是传统方法的3 倍;传统方法的内模长度就等于节段长度,因而内模花费更高的代价,必须由上述优点补偿。图9 列出了3 种长度的内模方案与比较:三节段内模,较单节段或双节段内模,尽管模板造价有所增加,但工作步骤减少了,管理组织更容易,施工效率更高,对于多管节预制的效果尤其明显。而且双节段内模方案还需额外的模板维护空间。

图9 3 种节段长度的内模方案Fig.9 Inner form schemes with three different segmented lengths

3 结语

本文基于港珠澳岛隧工程沉管预制工厂法等经验,提出了整体管节工厂预制方法,通过固定式管节底模、通长内模、多脚针形梁和可移动节段侧模的组合,实现了顶、底板和墙体节段钢筋绑扎与节段混凝土浇筑的高达4~5 个工作面的平行流水作业,并实现了内模与底模以1 个管节预制为周期的高效与便捷的清理与维护(传统方法以节段为周期)。本方法较传统方法应用于整体管节,缺点是模板造价较高,优点是节省工序、时间和场地,随着沉管隧道长度增加,管节数量增多,本文方法的优势将愈发明显。

为了确保总工序的平行流水作业和绿色高效施工,还有其它需要深入研究的课题,包括沉管舾装件优化和主结构优化等。