DSM 技术对砂质土层中大圆筒打入过程影响研究

2021-02-27冯宝强时闽生付建宝

冯宝强,时闽生,付建宝

(1.中交一航局第一工程有限公司,天津 300456;2.中交天津港湾工程研究院有限公司,天津 300222)

0 引言

插入式钢圆筒结构施工简捷、造价低、耐久性好,能适应水深浪大的恶劣环境,无需抛石基床,并可避免开挖地基,已被成功应用于多项国家重点工程中,且取得了良好的经济、社会效益。

插入式钢圆筒结构采用振动下沉法进行安装[1],类似于振动沉桩即利用振动锤使钢圆筒产生竖向的上下震动,造成周边的土体处于强迫振动状态,从而使钢圆筒侧阻力和端阻力减小,钢圆筒在重力和惯性力的作用下沉入土中[2-3]。胥新伟等[4]针对港珠澳大桥东西人工岛的淤泥性地基,采用日本经验公式、法国PTC 经验公式、美国ICE 经验公式、压桩系数法、波动方程等多种方法分析了钢圆筒振动下沉的可行性。针对于砂土,Vipulanandan 等[5]研究了砂土的初始密度对于沉桩速率的影响;张建民[6]指出动黏滞阻尼力的存在将明显地影响着土的受力和变形状态。徐艇[7]建立了振动作用下的大圆筒结构非线性黏弹性弹簧元的瞬态动力力学数值模型,用实体和弹簧来模拟大圆筒和土体以及它们之间的互相作用。李蕊[8]对圆筒基础结构的静力下沉进行了研究,研究中采用有限元分析得到新的下沉阻力公式,可为大圆筒下沉施工提供指导。在实际工程中,除正在施工的三亚新机场和深中通道外,钢圆筒均为插入软土地基,未见插入硬质砂层。当钢圆筒插入到夹砂层和砂层土层时,由于锤击的振动会对夹砂层和砂层土体产生振动密实效应,使砂层板结,给钢圆筒的振沉带来了很大的困难,强行打设很容易造成大圆筒结构破坏。因此有必要对夹砂层和砂层地基进行改性,改变砂层土体特性,使大圆筒顺利振沉。

1 工程概况

深中通道工程地处珠江口核心区域,全长约24.03 km,其中跨海段长约22.39 km。西人工岛位于矾石水道西侧,由直径28 m,高度不等的57个大圆筒组成,其地形平坦,但受采砂及航道疏浚的影响,浅层软土分布不均匀,层位不稳定,粉质黏土中夹中粗砂,厚0~9.1 m,底部基岩为全风化~微风化花岗岩,个别为花岗闪长岩,地层分布如图1 所示。

图1 施工区域典型地层分布Fig.1 The typical soil layers in engineering area

钢圆筒振沉区有较硬夹砂层,个别砂层达到9 m 厚,标惯击数为35 击,现场试验显示,在12锤联动的作用下,夹砂层会更加密实,造成钢圆筒无法振沉穿透[9]。西人工岛大圆筒振沉区域范围内存在较硬夹砂层(如粉砂和中粗砂等)且处于采砂区范围内,地质变化明显且无规律可循,底部存在坚硬密实且厚度较大的砂层,难以满足大圆筒振沉平面偏差≤350 mm 和垂直度≤1%的设计要求,并且部分大圆筒进入风化层。标准贯入击数N 值很大,在大圆筒沉筒之前需对硬土层进行处理。

2 DSM 技术改良效果的现场测试试验

2.1 DSM 施工过程

针对深中通道地基存在标准贯入击数大的夹砂层导致钢圆筒无法达到振沉高度的情况,开展现场试验,采用深层泥浆搅拌技术(DSM 技术)对夹砂层及持力层进行处理,其工作原理是通过机械搅拌硬土层同时喷射泥浆,软化和松动硬土层。试验采用DSM 船泵送泥浆,泥浆中水∶膨润土质量比为1∶1,泥浆重度为1.43 g/cm3。将配合好的泥浆与海砂混合配比,泥浆掺量选定为20%。

2.2 DSM 处理效果

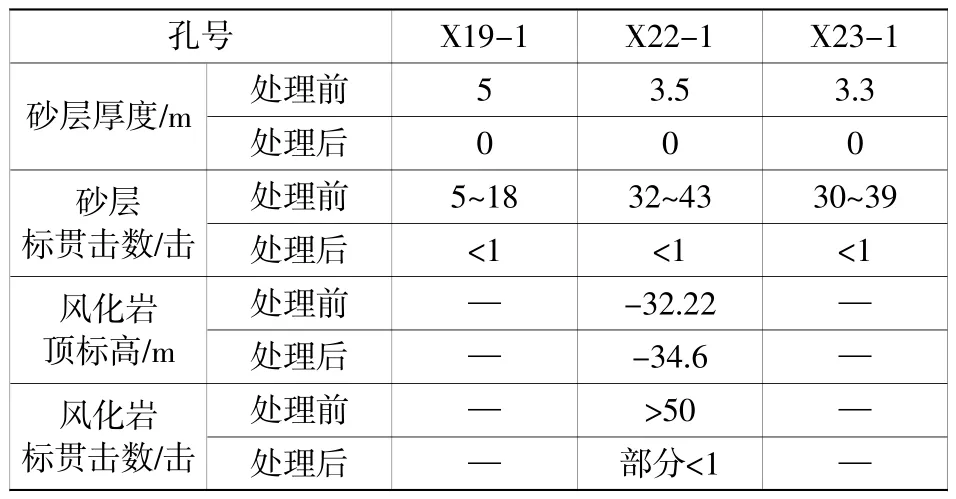

采用标准贯入试验检测DSM 处理后砂层的处理效果。标准贯入检测时,采用测量人员手持GPS 定位仪器放点定位,安放100 型工程钻机进行标准贯入试验。DSM 处理前后的标贯击数对比结果如表1 所示。

由表1 可以看出,X19-1 号钻孔,DSM 处理前,砂层厚度5 m,标贯击数为5~18 击,DSM 处理后,夹砂层消失,原夹砂层位置变为淤泥和粉质黏土,标贯击数小于1 击。X22-1 号钻孔,DSM 处理前,砂层厚度3.5 m,标贯击数为32~43击,DSM 处理后,砾砂层变为淤泥和粉质黏土,标贯击数小于1 击;处理前,风化岩顶标高为-32.22 m,风化岩标贯击数大于50 击,处理后风化岩顶标高变为-34.6 m,一部分风化岩被处理为粉质黏土,说明DSM 工艺完全有能力处理标贯击数大于50 击的风化岩。X23-1 号钻孔,DSM 处理前,砂层厚度3.3 m,标贯击数为30~39 击,DSM处理后,砾砂层变为淤泥,标贯击数小于1 击。

表1 搅拌前后标贯击数对比表Table 1 Comparison of SPT blow counts before and after DSM treating

现场试验表明,经DSM 技术处理后,硬质砂层的标贯击数都出现了显著的下降,经处理后砂层的可打入性得到了极大改善,钢圆筒很容易打入。实际工程经验显示,在深中通道后期的现场施工过程中,所有经DSM 处理后的区域,大圆筒都全部顺利打设,未出现打设困难和大圆筒结构损坏现象。

3 砂层DSM 预处理对大圆筒打设的影响分析

3.1 有限元模型

为了明确DSM 技术对夹砂层和风化岩层的软化作用,运用PLAXIS 3D 有限元软件开展分析模拟,建立的有限元模型,如图2 所示。

图2 大圆筒打设有限元模型(局部)Fig.2 Finite element model of steel cylinder driving(local)

模型采用轴对称模型,总长300 m,宽15 m,19 841 个10 节点土单元,30 881 个节点,大圆筒直径28 m,高度28 m,副格宽度1 m,均采用板单元进行模拟。土层采用摩尔库仑模型,钻孔信息、土体的各项物理力学参数如表2 所示,筒壁和副格采用线弹性模型,材料参数如表3 所示。模型水面标高为+3.34 m,大圆筒两侧设置界面单元,界面强度为相邻土的0.8 倍。

表2 土层物理力学参数Table 2 Physical and mechanical parameters of soil layer

表3 筒壁和副格的材料参数Table 3 Material parameters of the cylinder wall and arch connector

3.2 DSM 预处理对打设过程的影响

对采用DSM 预处理与不采用DSM 预处理两种工况进行了计算,大圆筒打设过程中轴力、剪力和弯矩的最大值见表4,采用DSM 处理的弯矩M11分布云图见图3。

表4 采用DSM 与不采用DSM 时大圆筒筒壁最大内力统计表Table 4 The statistical table of maximum internal force of steel cylinder wall with and without DSM

图3 采用DSM 处理的弯矩M11 分布云图Fig.3 The distribution of the bending moment M11 treated by DSM

由图3 和表4 可以看出,相比于未使用DSM技术处理的工况,采用DSM 技术对砂层进行预处理之后,筒壁各个方向的轴力、剪力和弯矩都有很大幅度的降低,降低幅度在82.6%~98.8%之间,表明DSM 处理之后大圆筒非常易于打设,极大幅度地降低了土层坚硬导致筒壁破坏的可能性。

4 结语

本文通过现场试验和有限元模拟方法,对DSM 技术在改良硬质砂层中大圆筒的打设施工过程进行了研究,主要结论如下:

1) DSM 技术是采用喷泥浆的方式处理标贯击数较大的夹砂层或风化岩,使之标贯击数降低,利于大圆筒的打入。DSM 预处理后大圆筒打设时筒壁内力下降幅度非常大,可以大大降低大圆筒在砂层中的打设难度。

2)标贯击数大于40 击的砂层,经DSM 处理后,可以变为标贯击数小于1 的土体,标贯击数大于50 击的风化岩同样可以被处理为标贯击数较小的土体。后期现场大圆筒全部经过DSM 处理,处理后全部顺利打设,未出现打设困难和大圆筒结构损坏现象。

3)分析计算表明,经DSM 预处理土层中大圆筒打设施工时,筒壁各个方向的轴力、剪力、弯矩都出现了大幅度降低,降幅普遍在82%以上,降低了土层坚硬导致筒壁破坏的可能性。