非常规油气田多管旋流装置的分离性能研究

2021-02-27喻九阳王家全张思奥孟观林

喻九阳,王家全,汪 威,彭 康,张思奥,孟观林,肖 涛

武汉工程大学,湖北省绿色化工装备工程技术研究中心,湖北 武汉 430205

水力旋流器工作原理是利用各相介质密度不同、所受离心力不一致,从而实现两相或多相分离,其中重质相通过底流口流出,轻质相由顶部溢流口排出[1-4]。由于水力旋流器结构简单、处理能力强、维修方便等优点,被广泛应用于环保、医药制造、石化、食品加工、纺织以及城市污水处理等行业[5-7]。近年来,随着全球页岩油气田的开采,非常规油气田的开发逐渐成为人类能源的重要来源[8]。但非常规油气田的开采存在单井和矿区产量随时间加长处理量减小的问题,严重影响了下游设备的工作效率[9]。水力旋流器作为旋流分离的关键装置,决定了相关设备的分离性能。因此,本文创新性设计一种主动适应的多管旋流装置,通过多根水力旋流管优化配置,智能调节工作旋流管数量和入口流量,保证了多管旋流装置的分离性能。通过对比单管旋流器,采用计算流体动力学(computational fluid dynamics,CFD)数值模拟方法,研究了水砂处理液中砂粒浓度为10%时,随着入口流量、砂粒粒径的改变,两种装置分离性能的变化规律,为非常规油气田开采过程中多管旋流装置的应用提供理论基础和计算指导。

1 数值模拟与计算方法

1.1 几何尺寸

根据标准JB/T 9035-2015《水力旋流器》和旋流器处理量经验公式[10],由公式(1)确定单管旋流器和多管旋流装置的结构尺寸,具体尺寸如表1 所示。

式中,D 为旋流器基本直径,cm;qn为旋流器产能,m3/h;ρm为处理液密度,t/m3;ΔPm为进出口压差,MPa。

表1 旋流器结构参数Tab.1 Structure parameters of hydrocyclone

单管旋流器产能qn为5 m3/h,处理液中固相含量为10%,水和砂的密度分别为998、3 000 kg/m3,则处理液密度ρm=0.9×998+0.1×3 000=1 198.2 kg/m3= 1.198 2 t/m3,由砂粒粒径取ΔPm=0.1 MPa。将数值代入式(1)中,得D=81 mm。根据水力旋流器选取标准取D=75 mm,则各结构:当量直径de=0.25D=18.75 mm,故当量面积S=π(de)2/4=276.1 mm2。标准矩形入口尺寸为a=2b,则a=24 mm,b=12 mm;do=0.3D=22.5 mm,圆整取do=22 mm,d1=0.1D=7.5 mm,圆整取d1=8 mm;h=1.4D=105 mm,ho=a=24 mm;取α=15°。多管旋流装置尺寸选取同上。

单管旋流器工作时,处理液由切向入口直接进入内腔,在旋流离心力作用下,砂粒运动至底部排沙口或壁面视为有效分离;多管旋流装置由5 根ϕ33.5 mm 旋流管组成,处理液通过环形分布管切向流入各根旋流管。

1.2 装置结构、网格划分及无关性验证

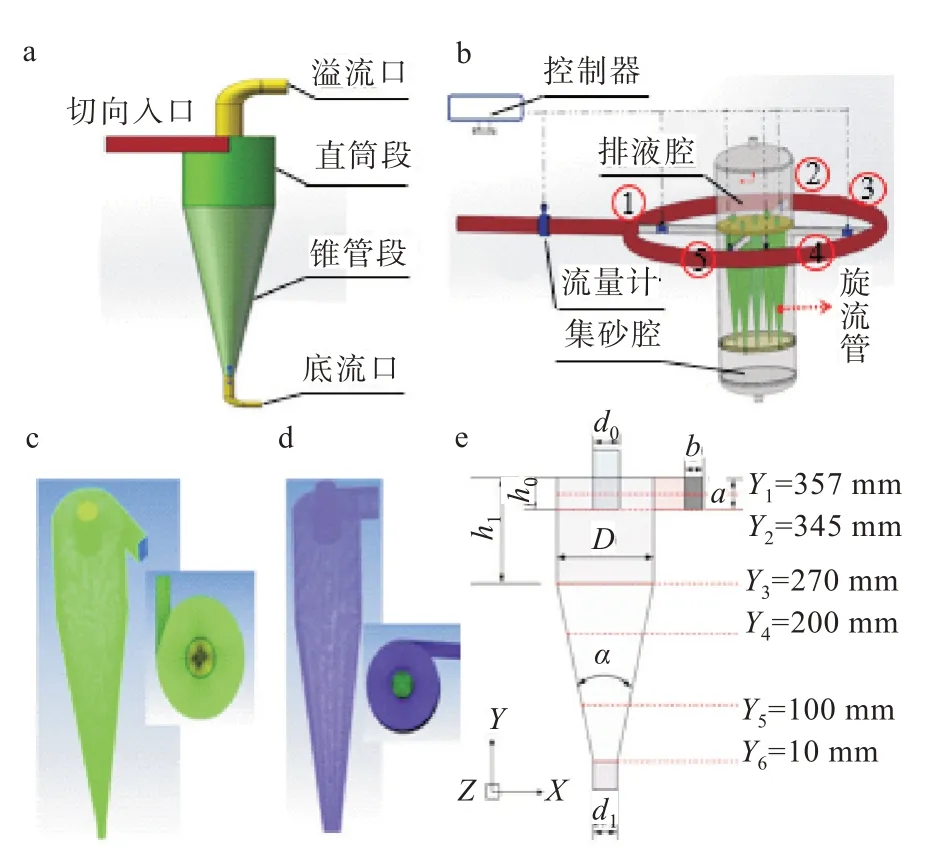

图1(a)表明,单管旋流器由切向入口、直筒段、锥管段、溢流口和底流口组成。两相分离主要发生在直筒段和锥管段部分,切向入口为分离提供能量,底流口和溢流口分别回收重质相和轻质相。图1(b)所示为多管旋流装置,整个装置由环形入口分配管、排液腔、集砂腔、旋流管、流量计、控制阀和控制器组成。其两相有效分离部分由5根旋流管组成,处理液由环形分配管均匀切向流入每根旋流管,每根旋流管入口处设置自动控制阀,可改变参与两相分离的旋流管数量。多管旋流装置有流速分配功能,从而保证分离精度。

图1 单管和多管旋流装置结构示意图:(a)单管旋流器装置,(b)多管旋流装置,(c)ϕ75 mm 单管网格,(d)ϕ33.5 mm 多管网格,(e)截面选取Fig.1 Schematic diagrams of structures of single-tube/multi-tube hydrocyclone devices:(a)single-tube hydrocyclone device,(b)multi-tube hydrocyclone device,(c)ϕ75 mm single-tube grid,(d)ϕ33.5 mm multi-tube grid,(e)cross section

模型网格划分采用ICEM 软件,网格类型为六面体结构。为提高网格的计算精度,对模型入口、腔壁等湍流强度较大区域进行加密处理,为提升网格质量,对网格进行光顺。经过网格无关性验证后,单管ϕ 75 mm 旋流器和ϕ 33.5 mm 多管旋流装置分别采用121 万和52 万个网格单元。两种装置网格划分如图1(c)、图1(d)所示。为了直观地对旋流器内部的流场进行分析,选取不同截面处的流场进行研究,以底流口为参考截面,分别选取Y1-Y66 个截面为旋流器研究截面,截面选取如图1(e)所示。

1.3 数值计算模型和边界条件

Karimi 等[11]使用各种湍流模型比较了水力旋流器的数值分析结果,雷诺应力模型(reynolds stress mode,RSM)被证实可以代表与实验最相似的结果。袁惠新和赵立新等[12-13]基于采用RSM湍流模型和离散相模型(discrete phase mode,DPM)对重质相离散砂粒运动规律进行模拟分析。本文研究水-砂两相分离过程,入口处理液固相的含量较低(10%)。因此,本文采用RSM 模型为湍流计算模型,并利用DPM 砂粒模型追踪固体砂粒运动轨迹。

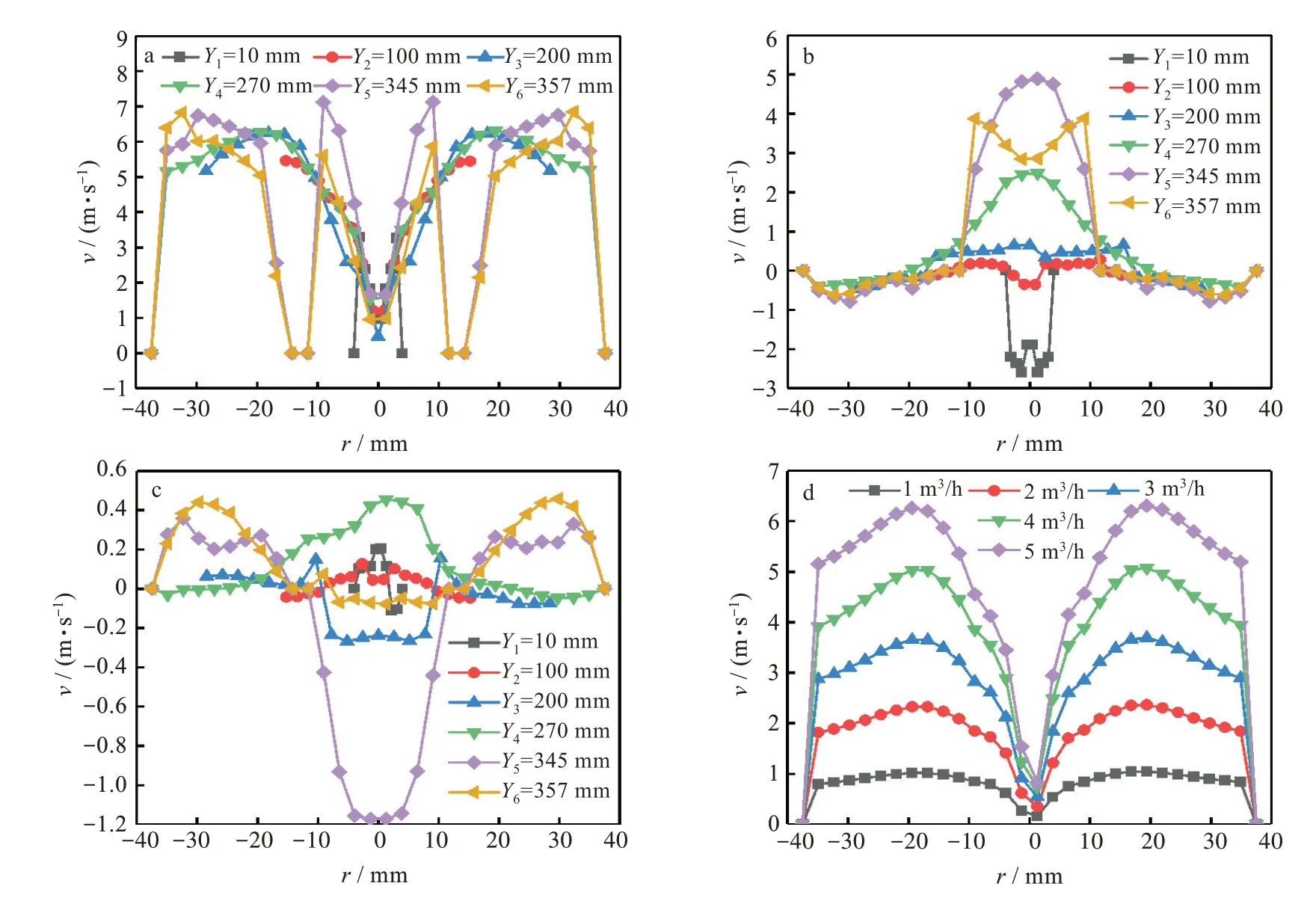

图2 速度分布规律及影响因素:(a)切向速度,(b)轴向速度,(c)径向速度,(d)入口流量对切向速度的影响Fig.2 Velocity distribution and influence factor:(a)tangential velocity,(b)axial velocity,(c)radial velocity,(d)influence of inlet flow rate on tangential velocity

边界条件设置:采用DPM 砂粒模型,入口为速度入口,溢流口和底流口均为压力出口。砂粒相速度大小与液相入口速度相同,溢流口设置为escape(逃逸),底流口设置为trap(捕捉),旋流器内壁为完全反射,湍流强度为5%。压力-速度耦合方案使用SIMPLEC(半隐式压力链接方程),压力使用PRESTO(压力交错选项),采用二阶迎风方案用于求解器设置。

2 结果及讨论

为研究各工况对装置分离性能的影响,本文通过改变入口流量和砂粒粒径对其进行研究。对于单管ϕ 75 mm 旋流器,处理量Q 为1~5 m3/h;对于多管旋流装置,其处理量Qi波动范围为0.2~1 m3/h。两者处理的固体砂粒粒径为1~20 μm。

2.1 速度分布

切向、轴向、径向速度统称为流场的3 向速度,图2 为ϕ 75 mm 单管旋流器不同高度上3 向流场速度分布图。由图2(a)可以看出,切向速度随着旋流器高度的降低,数值不断减小,变化规律与部分学者研究的结论一致[14-16]。由图2(b)可知轴向速度呈对称分布,轴向速度有一个最明显的特征——轴向零速包络面[17],该面上流体轴向速度为零,面里侧流体为内旋流运动,外侧流体为外旋流运动,分别从溢流口溢出和底流口流出,轴向速度的分布将会影响固液两相在溢流口和底流口的分配,从而影响旋流器的分离效率。如图2(c)所示,径向速度分布亦呈对称分布,且径向速度的数值远小于切向和轴向速度,对旋流器分离性能影响较小。

如图2(d)所示随着入口流量Q 的降低,旋流器内部流场的切向速度值降低,入口流速是影响旋流离心力的关键因素。不同入口流量下,旋流管轴线位置附近切向速度几乎为0,沿着径向外移,切向速度逐渐增大,在靠近旋流管内壁的过程中达到峰值,其中切向速度增速随着流量的增加而增大。

2.2 压差变化

旋流分离装置压降大小直接影响设备能耗,降低压降是旋流分离装置优化的一个重要方面[18-19]。如图3 所示,当旋流器入口流量Q 分别为1、2、3、4、5 m3/h 时,旋流器内部压力分布规律。从图3 中可知,在径向方向上,旋流器中心处为低压区,靠近壁面区域压力较高;在轴向上,随着轴向高度的降低,压力逐渐降低,靠近底流口处压力较低,而在溢流口入口处压力有骤降现象,压力在直筒段近壁面处最高。随着入口流量Q 的增加,径向压力逐渐提高,但是内部流场分布规律一致。

图3 ϕ75 mm 旋流器压力分布云图Fig.3 Pressure distribution cloud diagrams of ϕ75 mm hydrocyclone

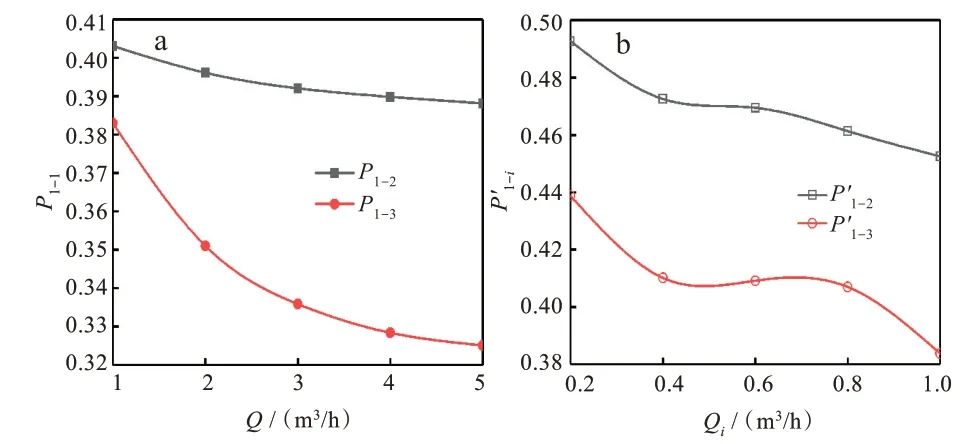

为了进一步分析入口流量对能耗的影响,便于更好地对比研究单管旋流器和多管旋流装置的能耗,分别定义单管旋流器和多管旋流装置压降率为P1-i、P’1-i。

其中,P1-2、P'1-2分别为单管和多管旋流装置溢流口压降率;P1-3、P'1-3分别为单管和多管旋流装置底流口压降率;P1、P'1分别为单管和多管旋流装置入口压力;P2、P'2分别为单管和多管旋流装置溢流口压力;P3、P'3分别为单管和多管旋流装置底流口压力。

如图4 所示,单管旋流器和多管旋流装置压降率均随着入口流量增大而降低。单管旋流器相对多管旋流装置溢流口压降率以及底流口压降率降幅较快,当入口流量Q ≥3 m3/h 时,压降率降幅明显增大,而对于多管旋流装置溢流口和底流口压降率增速基本一致。对比图4(a)和图4(b)可知单管和多管两类旋流装置压降率值相差不大,能耗相当。

图4 压降率随入口流量变化规律:(a)单管旋流器装置,(b)多管旋流装置Fig.4 Change rules of pressure drop rate with inlet flow rate:(a)single-tube hydrocyclone device,(b)multi-tube hydrocyclone device

2.3 砂粒运动轨迹

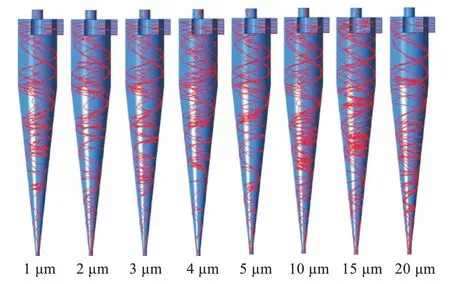

图5 为液固分离时砂粒在旋流场内的运动轨迹图。可知大部分砂粒沿旋流器壁面做向下的旋流运动,从底流口分离出来,少部分砂粒从顶部溢流口逃出使得旋流器分离效率降低。当砂粒直径d ≤5 μm 时,砂粒质量小,受到的离心力较小,此时砂粒分布在旋流器内腔各个区域,更易受到湍流流场波动的影响。当砂粒分布在外旋流区域时,砂粒在离心力和重力作用下向下运动,从而被底流口捕获;当砂粒分布在内旋流区域时,内旋流速度方向向上且轴向速度较大,砂粒随着流体向上运动,形成夹带,导致砂粒从顶部溢流管逃逸,降低了分离效率。当砂粒粒径d>5 μm 时,砂粒相运动轨迹越来越规则且更加靠近旋流器内壁,砂粒在离心力作用下迅速聚集到外旋流区域并向管壁方向运动,使得砂粒随着外旋流场向下运动,从底流口分离,溢流口处鲜有砂粒流出。

图5 Q =5 m3/h 流量下砂粒轨迹Fig.5 Sand moving trajectory under flow of Q =5 m3/h

2.4 分级效率

分级效率ηc是旋流分离装置分离性能的重要指标[20],定义如下:

其中:ni、n3分别为入口和底流口处砂粒的数量;fi(d)、f3(d)分别为入口和底流口处砂粒粒径为d时砂粒含量。

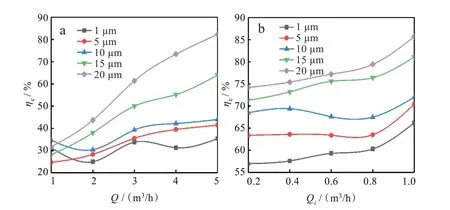

图6 为单管和多管旋流装置不同粒径d 砂粒的分级效率ηc变化规律。由图6(a)可知,入口流量减少时,单管旋流器砂粒粒径在1~20 μm 范围内的分级效率ηc均降低,同时,粒径越大的砂粒分级效率增长越快。当流量Q 由5 m3/h 逐渐减小至1 m3/h 时,单管旋流器d =20 μm 砂粒分级效率ηc由82.3%下降至31.7%,降幅超过60%;d =10 μm砂粒分级效率ηc由64%下降至28.1%,降幅约为55%;而d =1 μm 砂粒分级效率ηc仅由35.4%降低为31.2%,降幅仅为12%。随着砂粒粒径d 的降低,分级效率ηc降幅减少,说明流量Q 降低更易影响中大砂粒的分离。此外,当砂粒粒径d ≤10 μm时,分级效率ηc曲线较为波动,说明小砂粒在旋流场中更容易湍流流动。

图6 不同砂粒分级效率变化规律:(a)单管旋流器装置,(b)多管旋流装置Fig.6 Change rules of different sand classification efficiency:(a)single-tube hydrocyclone device,(b)multi-tube hydrocyclone device

由图6(b)可见,当粒径d 为20、15、10 μm 的砂粒分级效率ηc由85.7%、81.1%、72% 下降至74.2%、71.3%、68.5%,降幅分别为13.4%、12%、4.9%。可见多管旋流装置不同砂粒分级效率ηc亦随着入口流量Qi的降低而减小,降幅也随着Qi的减少而降低。相对于单管旋流器,其下降幅度大为降低。当入口流量降低时,多管旋流组能显著提高中大砂粒粒径分级效率ηc,相对单管旋流器d ≥10 μm 砂粒分级效率可提高35%。

2.5 分离效率

为了更加直观地研究单管和多管旋流分离装置分离效果,对一定组分的砂粒群的分离效率ηs做对比研究。

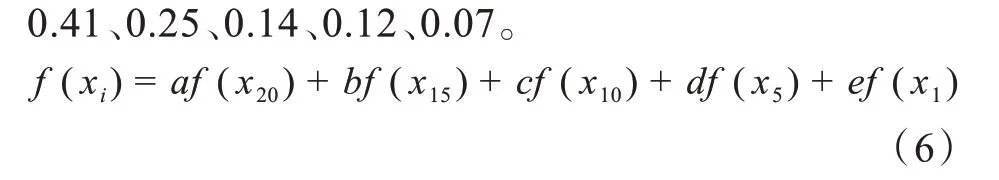

根据现场测试,不同粒径砂粒组分函数f(xi)见式(6),其中砂粒含量系数a、b、c、d、e 分别为

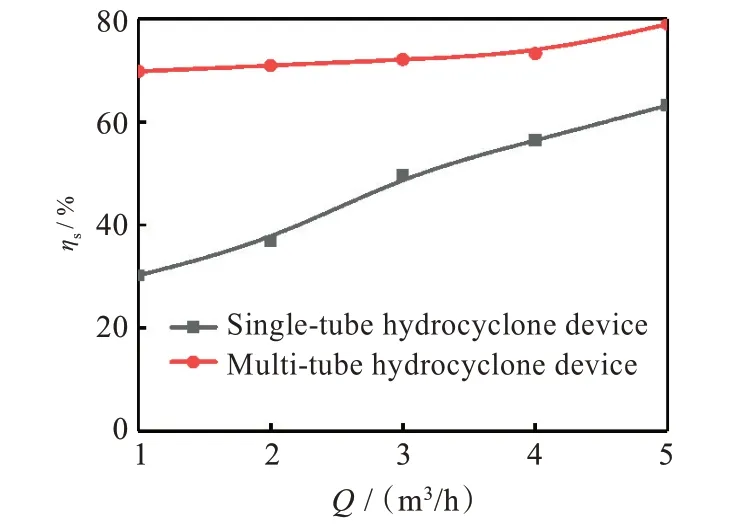

计算得到单管旋流器和多管旋流装置的整体分离效率ηs随入口流量变化规律如图7 所示。

图7 入口流量对单管和多管旋流装置分离效率的影响Fig.7 Influence of inlet flow rate on separation efficiency of single-tube and multi-tube hydrocyclone devices

由图7 知,当入口流量由5 m3/h 分别降低为4、3、2、1 m3/h 时,单管旋流器分离效率ηs分别为63.3%,56.7%,49.9%,36.8%,30.3%;多管旋流装置 分 离 效 率ηs分 别 为79.1%,73.4%,72.3%,71.1%,69.9%。上述数据表明多管旋流装置分离效率比单管旋流器分离效率ηs更大,更能有效分离水中砂粒。随着流量的降低,单管旋流器分离效率ηs值迅速减小,当流量Q ≤3 m3/h 时,分离效率ηs<50%,旋流分离器无法在低流量的情况下进行两相分离,但多管旋流装置分离效率ηs虽随Q的降低而逐渐减小,但降幅不大。流量由5 m3/h降为1 m3/h,分离效率ηs仅降低9.2%,其值为69.9%,亦能有效进行液固分离。因此,在非常规油气田开采中,多管旋流装置能有效避免油气产能降低而带来的分离失效,砂粒依然能有效分离。

3 结 论

采用数值模拟的方法,对比传统单管旋流器,分析入口流量、砂粒粒径对单管和多管旋流装置分离性能的影响,可得出以下结论:

1)单管和多管旋流装置压降率P1-i和P’1-i均随着入口流量Q 降低而增大。单管旋流器底流口压降率增幅较大,当流量Q ≥3 m3/h 时P1-3增速较大。多管旋流装置溢流口和底流口压降率增速基本一致。2 种分离装置压降率值相差不大,能耗基本相同。

2)单管和多管旋流装置不同粒径d 砂粒的分级效率ηc均随入口流量的减小而降低。在单管旋流器中流量Q 降低更易影响中大砂粒的分离。小粒径d ≤10 μm 砂粒分级效率ηc曲线波动较大。多管旋流装置分级效率ηc下降幅度较小,d 为20、15、10 μm 的砂粒分级效率ηc降幅分别为13.4%、12%、4.9%。当入口流量降低时,多管旋流装置能显著提高中大砂粒粒径分级效率ηc,相对单管旋流器d ≥10 μm 砂粒分级效率可提高35%。

3)随着入口流量的降低,单管旋流器分离效率ηs值迅速减小,当流量Q ≤3 m3/h 时,分离效率ηs<50%,单管旋流器无法有效进行两相分离;多管旋流装置分离效率ηs亦随Qi的降低而逐渐减小,但降幅不大。流量由5 m3/h 降为1 m3/h,分离效率ηs仅降低9.2%,其值为69.9%,亦能有效进行液固分离。