近距离突出煤层群瓦斯治理技术优化的研究

2021-02-27刘雪莉游继军

刘雪莉,游继军

1. 安徽新华学院土木与环境工程学院,安徽 合肥 230031;2. 淮矿西部煤矿投资管理有限公司,内蒙古 鄂尔多斯 017000

矿井瓦斯一直是制约煤矿安全生产的主要因素,随着矿井开采深度的增加,煤层瓦斯压力及瓦斯含量呈显著上升趋势,先前的许多低瓦斯矿井、高瓦斯矿井如今都成了煤与瓦斯突出矿井,随之而来的是瓦斯隐患和事故的增加[1-2]。对于突出煤层,开采保护层是最经济、有效的区域性防突措施[3-4],保护层的合理选择、技术参数的合理确定对保护范围及保护效果的考察至关重要[5-6],但在煤层间距不大于10 m 的近距离煤层群开采条件下,上保护层工作面在回采过程中,其底板下方15~25 m 深度范围内的煤岩层受采动影响形成底鼓断裂带,煤岩层透气性系数大幅度增加,此时大量的卸压瓦斯通过穿层裂隙流至保护层回采空间,经过工作面回风隅角向工作面回风流中涌出,造成回风隅角及回风巷内甲烷传感器频繁报警甚至超限,给工作面的安全回采造成严重威胁[7-9]。当保护层工作面也具有突出危险时,需同时解决防治突出和瓦斯涌出导致超限两大难题[10-12]。目前,对于近距离煤层群瓦斯的治理,常用的治理方案有开采保护层、施工底板巷进行煤层瓦斯预抽、施工高位钻孔抽采采空区及邻近层瓦斯、工作面采用“Y”型通风及应用无煤柱开采技术等处理回风隅角瓦斯等方案,但针对不同的治理方案其在技术方案的可行性、经济性方面不尽相同,因此,探讨一种综合瓦斯治理方案来解决近距离突出煤层群的瓦斯问题具有极其重要的意义[13-15]。

1 矿井概况及瓦斯治理存在的问题

1.1 矿井概况

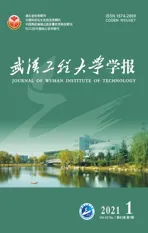

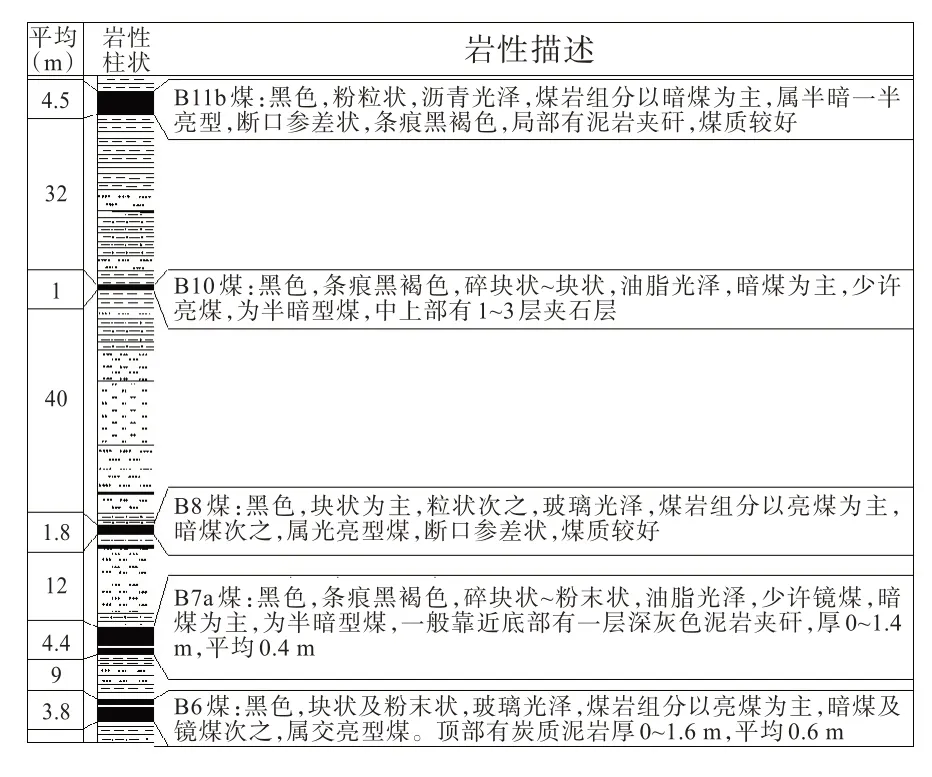

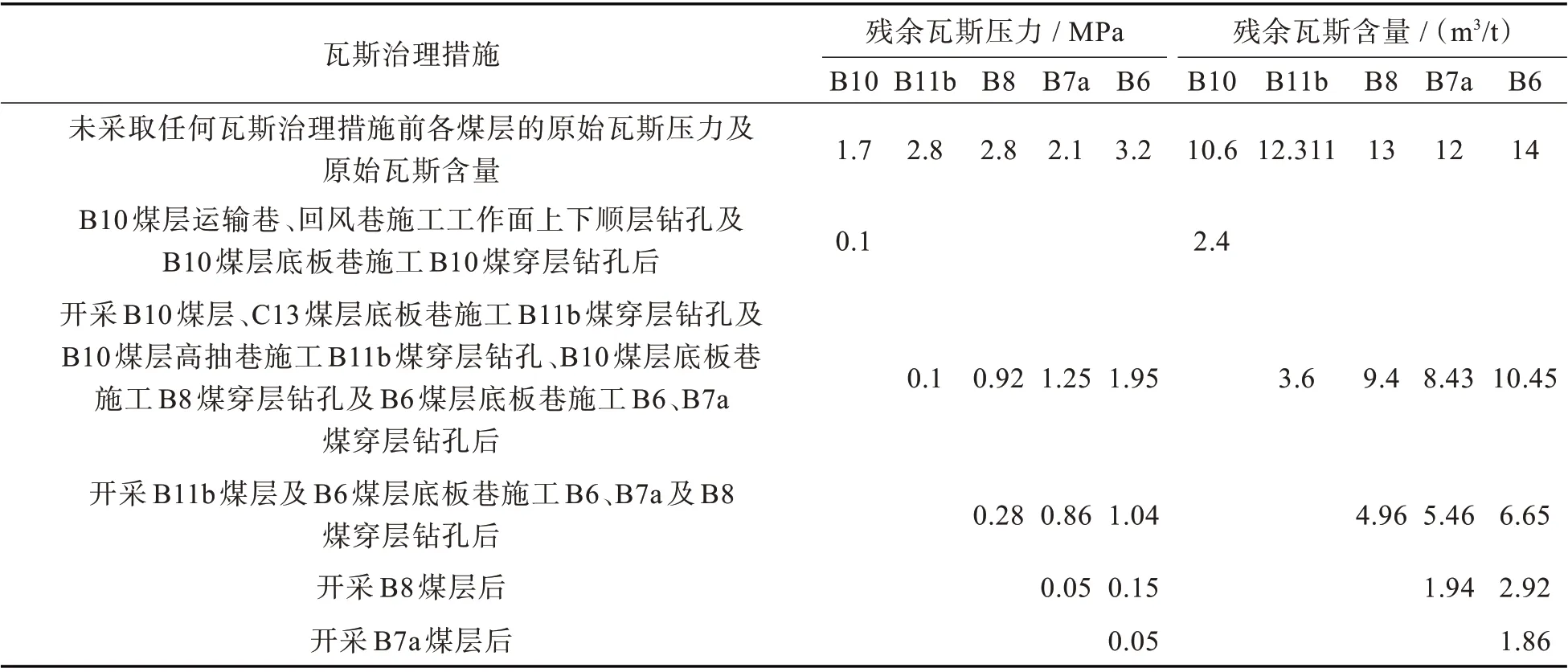

新庄孜煤矿位于安徽省淮南市八公山区,矿井开采的煤层均为突出煤层,煤层倾角25°~30°,各煤层之间间距9~40 m,为近距离煤层群,各可采煤层柱状图如图1 所示,煤层原始瓦斯压力及瓦斯含量如表1 所示。

图1 煤层综合柱状图Fig.1 Comprehensive column diagram of coal seams

1.2 瓦斯治理存在的问题

1)首采煤层(保护层)难以选取。从表1 可以看出,各煤层原始瓦斯压力均大于0.74 MPa、原始瓦斯含量均大于8 m3/t,且都为突出煤层。因此,无论选取哪层煤作为首采煤层,均要进行区域瓦斯治理。

表1 煤层瓦斯基础参数Tab.1 Basic parameters of coal seam gas

2)邻近层瓦斯涌出量大。由图1 可以看出,B6 与B7a 煤 层 间 距 仅9 m,B7a 与B8 煤 层 间 距12 m,当回采B8 煤层时,上覆的B10 煤层及下伏的B7a 与B6 煤层内的卸压瓦斯通过采动裂隙大量涌入B8 煤层回采空间,当回采B6 煤层时上覆的B7a 与B8 煤层内的瓦斯通过采动裂隙也会涌入B6 煤层回采空间,导致本煤层工作面在回采过程中瓦斯频发报警超限。

3)采煤、掘进、瓦斯抽采接替紧张。B6 与B7a煤层间距为9 m(<10 m),且均为突出煤层,需分别进行预抽和保护层开采消突,但由于矿井生产接替紧张,抽采时间短,抽采量不足,不能满足瓦斯治理的需要。

2 区域瓦斯治理优化方案及可行性分析

2.1 区域瓦斯治理优化方案

根据《防治煤与瓦斯突出细则》,保护层的选择应优先选择无突出危险的煤层作为保护层,接着选择突出危险程度较小的煤层作为保护层,并且优先选择上保护层。根据上述保护层选取原则,确定将B10 煤层做为保护层,这是因为:首先,B10 煤层瓦斯压力及原始瓦斯含量较其他煤层小;其次,B10 煤层最薄,发生突出的可能性较其他几层厚煤层小;最后,开采B10 煤层可同时保护上部的B11b 煤层及下部的B8 煤层。

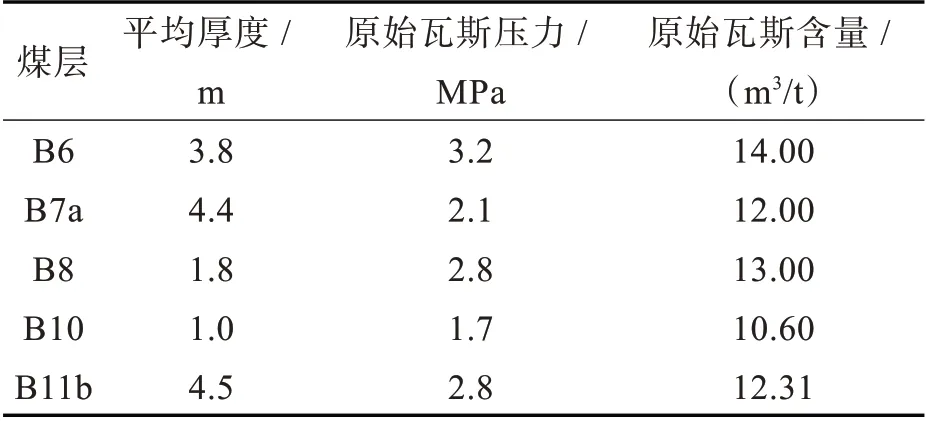

保护层选取后,在开采保护层前需先对本煤层采取预抽煤层瓦斯的区域防突措施,具体实施方案为在B10 煤层底板巷内施工穿层钻孔对B10煤层运输巷、回风巷进行保护,钻孔控制范围为B10 煤层运输巷、回风巷上帮轮廓线外至少20 m,下帮至少10 m;B10 煤层运输巷、回风巷掘进结束后立即在两巷施工上、下顺层钻孔来预抽工作面煤层瓦斯,同时利用B10 煤层底板巷向工作面施工穿层钻孔预抽工作面煤层瓦斯,工作面瓦斯治理示意图如图2 所示。被保护的开采顺序为B11b煤层→B8 煤层→B7a 煤层→B6 煤层。

图2 保护层工作面瓦斯治理示意图Fig.2 Schematic diagram of gas control in protective seam working face

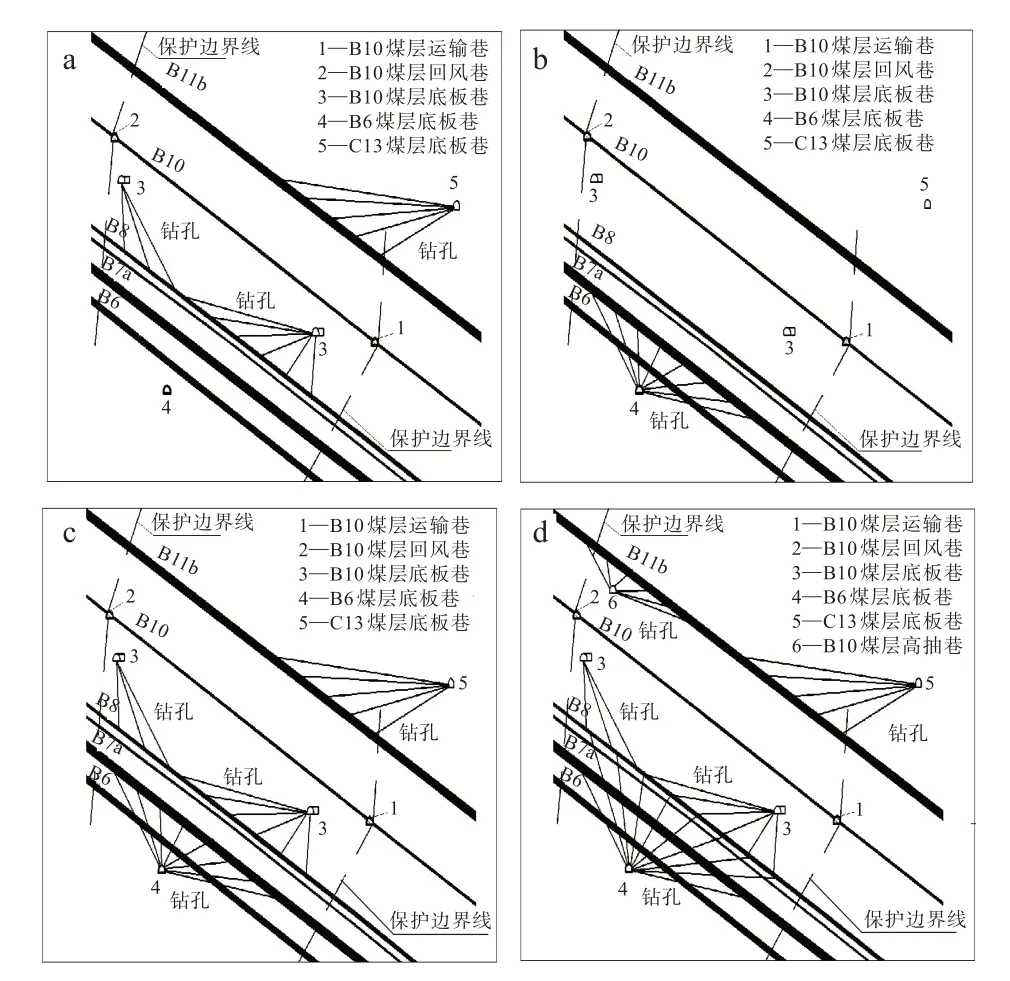

在开采保护层期间对于被保护层的瓦斯治理有3 种不同方案:

方案1:采取各煤层分层治理,具体实施方案为开采B10 煤层时利用C13 煤层底板施工的B11b煤穿层钻孔及B10 煤层底板巷施工的B8 煤穿层钻孔分别抽采B11b、B8煤层的卸压瓦斯,如图3(a)所示;开采B8 煤层时利用B6 煤层底板巷施工的B6、B7a 煤穿层钻孔抽采B6、B7a 煤层卸压瓦斯,如图3(b)所示。

方案2:采取煤层群联合治理,具体实施方案为提前在C13 煤层底板巷施工B11b 煤穿层钻孔、B10 煤层底板巷施工B8 煤穿层钻孔及B6 煤层底板巷施工B6、B7a 煤穿层钻孔,开采B10 煤层时利用各底板巷内施工的穿层钻孔抽采各煤层受采动影响涌出的卸压瓦斯,如图3(c)所示。

方案3:将整个煤层群做为一个瓦斯治理单元,统筹考虑,具体实施方案和方案2 类似,与方案2 的不同之处有2 点:一是在B10 煤层回采前,在其顶板施工一条岩巷,该岩巷位于B10 煤层回风巷上方20 m,同时内错回风巷25 m,在该巷道内施工穿层钻孔抽采B11b 煤层瓦斯,在B10 煤层开采时对该巷道进行封闭抽采[16-17];二是在B10 煤层回采结束后在B6 煤层底板巷内再次施工上向穿层钻孔,钻孔终孔位置位于B8 煤层内,抽采B6、B7a及B8 煤层的卸压瓦斯,如图3(d)所示。

2.2 可行性分析

图3 被保护层工作面瓦斯治理示意图:(a)C13、B10 煤层底板巷,(b)B6 煤层底板巷,(c)C13、B10、B6 煤层底板巷,(d)C13、B10、B6 煤层底板巷及B10 煤层高抽巷Fig.3 Schematic diagrams of gas control in protected seam working faces:(a)C13 and B10 coal seam floor roadway,(b)B6 coal seam floor roadway,(c)C13,B10 and B6 coal seam floor roadway,(d)C13,B10,B6 coal seam floor roadway and B10 coal seam high drainage roadway

方案1 与方案2 比较,所施工的钻孔量相同,不同之处在于B6 煤层底板巷穿层钻孔施工时间。方案1 是开采B8 煤层时才开始施工,而方案2 则是在开采B10 煤层前就施工,从采掘接替及瓦斯治理安全角度看方案2 更加合理:因为采用方案1,B7a、B6 煤层的卸压瓦斯抽采时间过短,抽采量不足;其次,在开采B10、B11b 煤层时B7a、B6 煤层的卸压瓦斯无法进行抽采,方案2 可以弥补这一不足。但方案1 和方案2 都存在一个共性的问题,即B10 煤层开采时上覆的B11b 煤层涌出的大量卸压瓦斯仅靠C13 煤层底板巷内施工的下半部穿层钻孔抽采是无法满足的,B11b 煤层上半部的大量卸压瓦斯由于未进行抽采,随底板产生的采动裂隙全部涌入正在开采的B10 煤层采空区中,同时B10煤层自身涌出的瓦斯全部积聚在回风隅角,造成回风隅角处瓦斯浓度超过传感器报警值,甚至超限;此外,回风隅角的高浓度瓦斯随着风流进入回风巷,导致工作面回风流中瓦斯浓度也高于正常值,严重影响了B10 煤的开采速度,因此,方案2 也非最优治理方案。

方案2 与方案3 比较,在钻孔工程量上,方案3在B6 煤层底板巷内多施工了一轮穿层钻孔,且钻孔终孔位于B8 煤层中;在巷道工程量上,方案3 多施工了一条岩巷,从经济上看方案3 劣于方案2,但从保护层安全开采、瓦斯治理效果及瓦斯抽采利用方面综合考虑,方案3 却优于方案2,这是因为:首先,B10 煤层开采过程中本煤层涌出的大量卸压瓦斯积聚在回风隅角,造成回风隅角的高浓度瓦斯无法治理;其次,B11b 煤层的原始瓦斯压力2.8 MPa,原始瓦斯含量12.31 m3/t,与保护层B10煤层的层间距32 m,B8 煤层的原始瓦斯压力2.8 MPa,原始瓦斯含量13 m3/t,与保护层B10 煤层的层间距40 m,仅靠开采B10 煤保护层、C13 煤层及B10 煤层底板巷施工的穿层钻孔无法满足瓦斯治理的需要,B11b 及B8 煤层内大量卸压瓦斯将会对B10 煤层及后续的B11b、B8 煤层回采造成严重的安全威胁,但通过对B10 煤层高抽巷进行封闭巷抽,既能解决B10 煤层工作面回风隅角的高浓度瓦斯,又能抽采B11b 煤层涌出的卸压瓦斯;其次,开采B10 煤层时,对上覆的B11b 及下伏的B8、B7a 及B6 煤层进行了初次卸压,此时B8 煤层的卸压瓦斯可以通过B10 煤层底板巷内施工的穿层钻孔抽采,当B10 煤层开采结束后,B8、B7a 及B6 煤层的顶底板产生的裂隙将会大量增加,此时在B6 煤层底板巷内重新施工穿层钻孔至B8 煤层中,既可以最大限度的抽采B8、B7a 及B6 煤层的卸压瓦斯,又可以在开采B11b 煤层过程中对下伏煤层受采动影响而产生的二次卸压所涌出的瓦斯进行抽采;从表2 可以看出,B6 煤层底板巷内二次施工的穿层钻孔对B8、B7a 及B6 煤层的卸压瓦斯抽采效果显著。最后,利用抽采的瓦斯进行发电及民用,实现了瓦斯综合利用,既创造了良好的经济效益,又降低了瓦斯排放对大气造成的环境污染,实现了节能环保。综上所述,方案3是最优的瓦斯治理方案。

3 瓦斯治理效果

3.1 保护层工作面瓦斯治理效果

B10 煤层作为保护层,对于保护层采取底板巷施工穿层钻孔、工作面运输巷及回风巷施工煤层顺层钻孔的方式来预抽煤层瓦斯的区域防突措施,成功消除了B10 煤层的突出危险性,对工作面采取的防突措施效果进行检验,工作面残余瓦斯压力0.1 MPa,小于0.74 MPa,残余瓦斯含量2.42 m3/t,小于8 m3/t,防突措施效果检验合格,工作面可以进行开采。工作面回采期间,通过对B10 煤层高抽巷进行封闭抽采,有效解决了回风隅角的高浓度瓦斯及本煤层和上覆B11b 煤层的卸压瓦斯,B10 煤层回采期间工作面瓦斯抽采率在90%以上,回风隅角瓦斯浓度在0.6%以下,回风流中最大瓦斯浓度0.15%,月平均回采长度高达200 m,保障了采煤工作面的正常接替。

3.2 被保护层工作面瓦斯治理效果

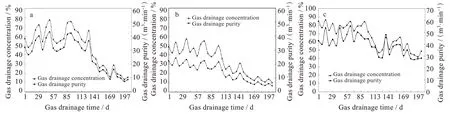

B10 煤层回采结束后,上覆的B11b 煤层受采动影响充分卸压,通过对保护层开采后的效果进行评价,B11b 煤层的残余瓦斯压力小于0.74 MPa、残余瓦斯含量低于8 m3/t,均位于临界值以下,防突措施效果检验合格,工作面可以进行回采,通过对卸压钻孔抽采的瓦斯浓度及瓦斯纯量进行统计分析,结果如图4(a)所示,B11b 煤层回采期间,回风隅角瓦斯浓度在0.4%以下。

B10 煤层回采结束后,通过对下伏的B8 煤层进行防突措施效果评价,B8 煤层的残余瓦斯压力大于0.74 MPa,残余瓦斯含量大于8 m3/t,防突措施效果检验不合格,工作面不能进行回采,需继续采取区域防突措施,由此可以看出方案2 不能有效治理被保护层B8 煤层的卸压瓦斯。从表2 可以看出,B11b 煤层回采结束后B8 煤层的残余瓦斯压力小于0.74 MPa,残余瓦斯含量小于8 m3/t,防突措施效果检验合格,工作面可以进行回采。这是由于B10 煤层回采结束后通过在B6 煤层底板巷内再次施工上向穿层钻孔,钻孔终孔位置位于B8 煤层内,当回采B11b 煤层时,B8 煤层受采动影响,进行二次卸压,此时二次施工的钻孔就能继续抽采B6、B7a 及B8 煤层的卸压瓦斯,通过在线计量统计,B10 煤层底板巷内施工的B8 煤卸压抽采钻孔平均抽采浓度32%,平均抽采纯量14 m3/min,抽采率54.3%;B6 煤层底板巷内施工的穿层卸压抽采钻孔平均抽采浓度66.7%,平均抽采纯量40 m3/min,抽采率88.7%;B10、B6 煤层底板巷内钻孔抽采浓度、抽采纯量与抽采时间的关系分别如图4(b)和图4(c)所示。

表2 各煤层残余瓦斯压力及含量Tab.2 Residual gas pressure and content in each coal seam

图4 煤层底板巷钻孔瓦斯抽采浓度和抽采纯量随时间变化关系图:(a)C13,(b)B10,(c)B6Fig.4 Curves of gas drainage concentration and purity in relation to time through boreholes of floor roadway of coal seams:(a)C13,(b)B10,(c)B6

从表2 可以看出,开采保护层对被保护层的瓦斯治理效果显著,同时,保护层的保护效果与煤层之间的距离有直接关系,开采保护层的同时预抽被保护层的卸压瓦斯,是最有效的瓦斯治理方式。

4 结 论

近距离突出煤层群瓦斯治理,最优方案为开采保护层的同时重复抽采被保护层的卸压瓦斯;施工的高抽巷彻底解决了保护层工作面开采过程中本煤层的卸压瓦斯及回风隅角瓦斯超限难题;围绕煤层群瓦斯治理所施工的巷道实现了一巷多用,最大程度地节约了煤炭的开采成本,体现了技术经济一体化的基本要求,对于其它高瓦斯及突出矿井煤层群开采时的瓦斯治理具有借鉴意义。