木质素作用下膨胀珍珠岩保温板的燃烧性能★

2021-02-27朱孟鑫李景山江泽布衣陈泰燃

朱孟鑫 李景山 毛 旭 江泽布衣 陈泰燃

(铁道警察学院治安学系,河南 郑州 450053)

0 引言

我国建筑能耗占社会总能耗很大[1],研制节能环保的建筑保温材料是我国走建筑可持续发展之路的关键[2,3]。膨胀珍珠岩是非常好的无机保温材料[4-7],其质量轻、导热系数小、隔热性能好、施工便利,适合用作屋面和墙体的隔热保温材料,但存在吸水率高、粘结强度低的缺点。木质素是广泛存在植物中的酚类高聚物,利用其分散性、粘结性和螫和性可以在耐火材料中起到增塑与减水的作用[8-11]。实验选择合适的胶结剂添加到膨胀珍珠岩和木质素中,通过测试保温实验板的承压能力与耐热性能,研制出一种新型节能、环保、高效的建筑保温材料。

1 保温板的组分

1.1 原料与仪器

实验所用膨胀珍珠岩取自郑州日腾建材有限公司,木质素购于河北晴俊纤维素厂,面粉取自郑州面粉厂,黄泥取自新郑市龙湖镇,水泥取自山东金湖水泥有限公司,稳泡剂选择聚乙烯醇,发泡剂选择脂肪醇聚氧乙烯醚硫酸钠。主要实验工具及仪器:JJ224BC型电子天平,常熟市双杰测试仪器厂;MDJ-A01Y1型粉碎机,佛山市小熊电器有限公司;YXQM-10L行星式球磨机,广州儒瑞科技有限公司;H2010G电动搅拌器,东莞市瑞星技术有限公司;DZF-6210真空干燥箱,上海一恒科学仪器有限公司;松下DMC-GK85相机,松下电器产业公司;YAW-300B型压力试验机,济南航瑞精密机械有限公司;GM320红外线测温仪,无锡市胜利仪器有限公司;SX2-12-16TP箱式电阻炉,上海五相仪器仪表有限公司;秒表、热电偶购于市场。

1.2 样品制备

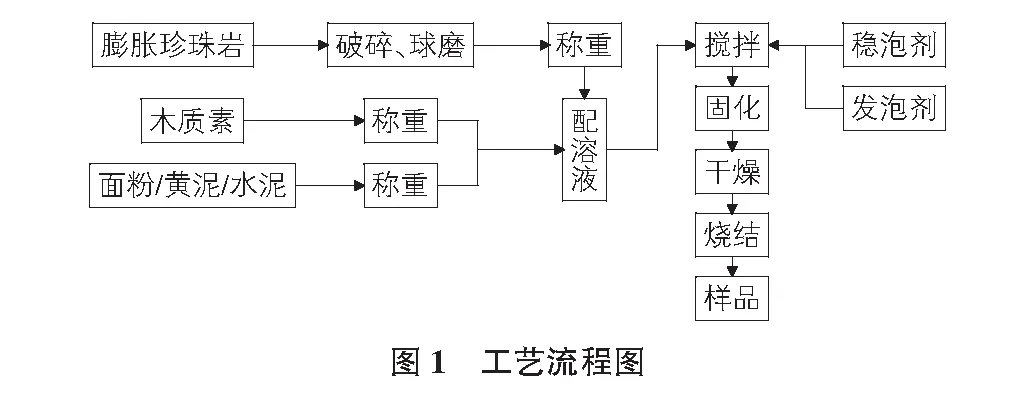

采用发泡注浆[12-15]的方法制备相同的两组木质素—膨胀珍珠岩实验板,分别记为第Ⅰ组(用作承压实验)和第Ⅱ组(用作耐热实验)。将膨胀珍珠岩干燥后破碎,球磨后再过80目筛、称重,将木质素和面粉称重,混合后配置溶液,加入稳泡剂与发泡剂并搅拌5 min,将配置好的浆料倒入磨具固化、干燥,烧结至950 ℃,保温、冷却后得到样品Ⅰ-1。将面粉替换为黄泥和水泥,其他不变,得到样品Ⅰ-2,Ⅰ-3,第Ⅱ组三块实验板与第Ⅰ组相同。工艺流程如图1所示。

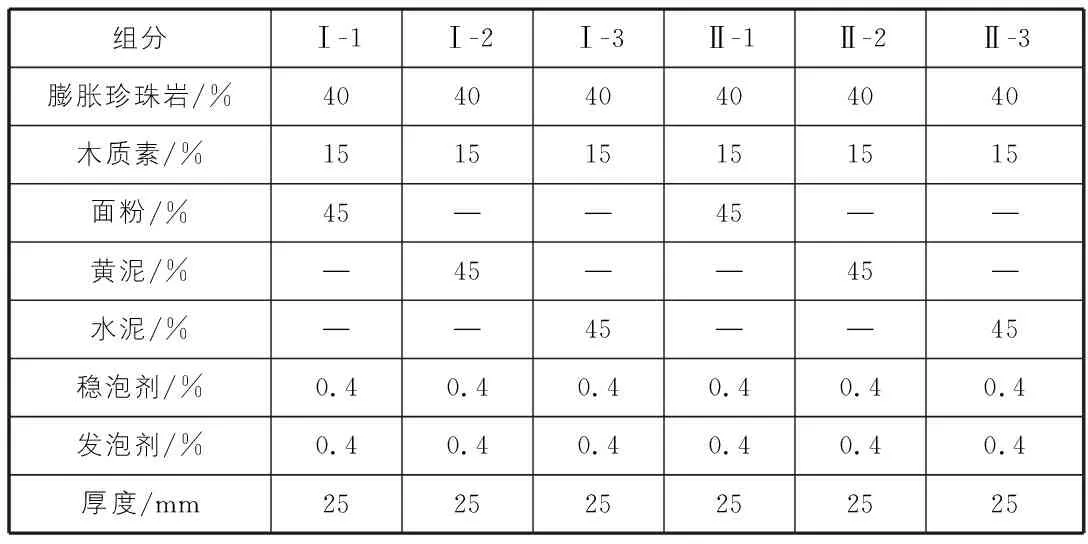

各组实验板中,膨胀珍珠岩加入量为40%,木质素加入量为15%,面粉(黄泥、水泥)加入量为45%,稳泡剂和发泡剂固定为总量0.4%(都为质量分数),制作的实验板规格为150 mm×150 mm×25 mm。详细组分数据见表1。

表1 木质素—膨胀珍珠岩保温板组分

2 保温板的承压实验

对第Ⅰ组的3块实验板分别进行承压能力测试,测试依据GB/T 5486—2008无机硬质绝热制品试验方法中6.3的试验步骤进行。测试结果分别记为Ⅰ-1,Ⅰ-2和Ⅰ-3,测试承压能力过程时要注意观察实验板情况,在实验板出现孔隙、裂缝或垮塌时做出记录,实验结束后认真分析,对实验板的承压能力排出顺序,分析添加面粉、黄泥和水泥的实验板对承压能力的影响关系。

2.1 承压结果分析

对于掺加面粉的实验板,承压质量达到211.5 kg时板上出现贯穿整板的断裂线,且多处有掉渣现象,对于掺加黄泥的实验板,承压质量达到239 kg时板上出现裂隙,覆盖面约1/3,有部分掉渣现象,对于掺加水泥的实验板,承压质量达到298.5 kg时板上出现裂纹,分布较均匀,整体完好,有少量掉渣。

2.2 承压能力对比

根据实验分析,编号为Ⅰ-3的实验板承压能力相对最优,其次为Ⅰ-2,编号为Ⅰ-1的实验板承压能力最差。在实验板厚度和其他组分固定的情况下,面粉、黄泥和水泥的掺量对实验板承压能力影响较大,掺加量相同时,掺加面粉、黄泥、水泥的实验板的承压能力结果为:水泥>黄泥>面粉。第Ⅰ组实验板力学性能对比如表2所示。

表2 第Ⅰ组实验板承压能力

3 保温板的耐热实验

对第Ⅱ组三块实验板进行耐热实验,编号依次记为Ⅱ-1,Ⅱ-2,Ⅱ-3,模拟建筑物墙体保温材料在火场温度下的燃烧,使用非接触式红外线测温仪和热电偶组合的方式,取两者平均值计算实验板受火面与背火面的温度,使用秒表每间隔10 s记录一次数值,根据实验板在测试中的状态合理确定结束时间,测试时平均室温20 ℃。通过分析三块实验板耐热性能数据和外观状态对比,确定添加面粉、黄泥和水泥的实验板耐热性能优劣。

3.1 实验结果分析

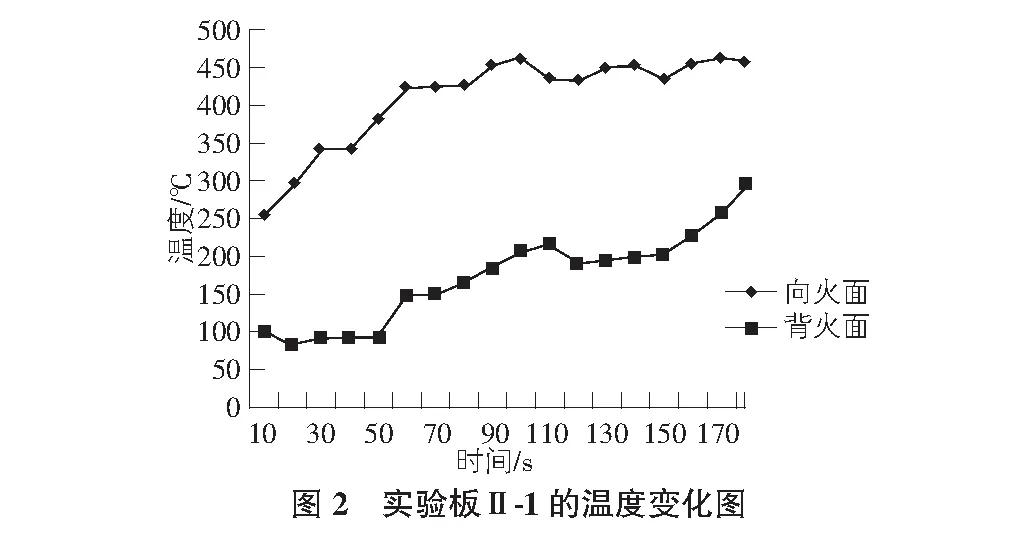

从实验板Ⅱ-1接触火焰开始,受火面升温速度很快,10 s即达到256 ℃,在前60 s时间受火面持续快速增温至424 ℃,随后120 s内增速缓慢,温度差为36 ℃;背火面大体呈现四个阶段,首先是前50 s温度基本维持在93 ℃左右,其次是50 s~110 s的匀速平稳升温至216 ℃阶段,再次是110 s~150 s温度保持阶段,最后是150 s~180 s快速增温至295 ℃阶段。测试时间段内,实验板Ⅱ-1背火面最低温度84 ℃,最高温度295 ℃,最大温差211 ℃,平均温度为172.7 ℃。温度变化过程如图2所示。

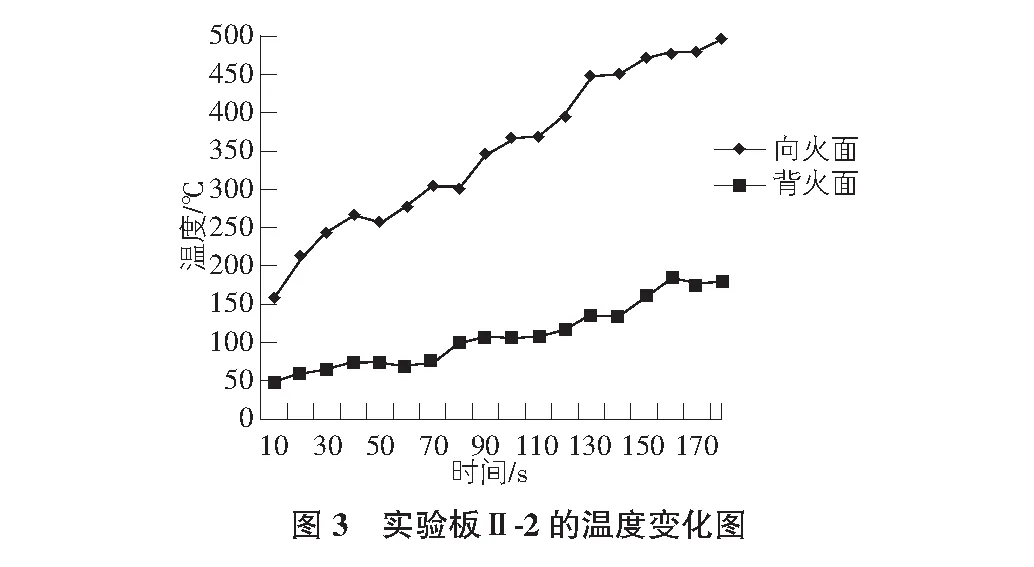

对于实验板Ⅱ-2,受火面在测试期间基本上是保持持续升温状态,前110 s升温速度较实验板Ⅱ-1平缓,但后70 s升温速度比实验板Ⅱ-1要快很多。从10 s温度159 ℃至180 s温度497 ℃,变化不明显,前130 s比后50 s升温速度稍快一些;背火面温度变化阶段较多,首先是前50 s温度缓慢上升,从48.5 ℃升至74.3 ℃,随后20 s时间内温度基本未变,70 s~90 s温度加速升至108 ℃,随后50 s间隔温度升速减缓,仅升高28 ℃,从140 ℃~160 ℃的20 s间隔升温速度变快达最高温度185 ℃,最后20 s温度基本保持不变。测试时间段内,实验板Ⅱ-2背火面最低温度48.5 ℃,最高温度185 ℃,最大温差136.5 ℃,平均温度109.9 ℃。温度变化过程如图3所示。

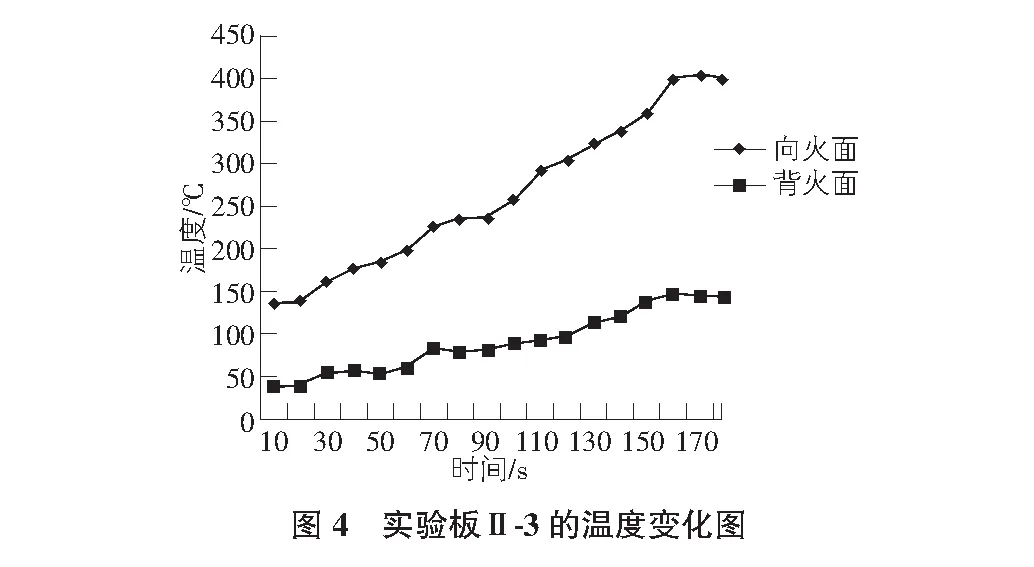

对于实验板Ⅱ-3,受火面在测试时间段大体为两个阶段,先是160 s的匀速升温阶段,升温趋势比实验板Ⅱ-1,Ⅱ-2都要平缓,然后是最后20 s的温度保持400 ℃阶段。背火面温度变化总体平缓,前60 s温度变化缓慢,温升仅为22.8 ℃,较长时间维持在56 ℃左右,60 s~70 s增速较快,温度上升至85.7 ℃,从70 s~110 s温度上升非常缓慢,仅增加8 ℃,110 s~160 s温度近匀速增长,差值为56.3 ℃,最后20 s温度基本保持不变。测试时间段内,实验板Ⅱ-3背火面最低温度为39.3 ℃,最高温度为150 ℃,最大温差110.7 ℃,平均温度为92.2 ℃。

温度变化过程如图4所示。

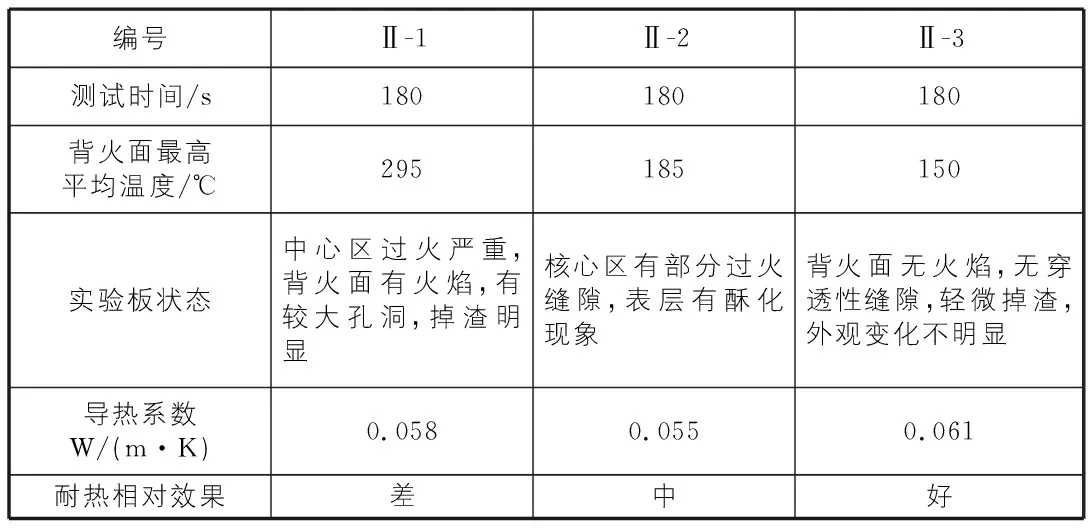

3.2 耐热能力对比

三块保温实验板耐热能力测试时间都为180 s,编号为Ⅱ-1,Ⅱ-2,Ⅱ-3的实验板背火面最高平均温度依次为295 ℃,185 ℃和150 ℃。实验结束后对三块实验板外观进行观察,编号为Ⅱ-1的实验板向火面过火比较严重,且背火面在测试过程中也出现较长时间持续火焰和烟气,实验板中心区有较大的孔洞,表面有较多粉末状颗粒;编号为Ⅱ-2的实验板向火面出现穿透性缝隙,表面有多处鼓包和碳化现象,背火面有膨胀和酥化现象,整体外观完整;编号为Ⅱ-3的实验板向火面有轻微膨胀和颜色变深现象,周边有轻微掉渣,背火面未出现火焰,面板无穿透性缝隙,外观基本无变化。通过对保温实验板的耐热测试分析对比,可以看出编号为Ⅱ-3的实验板耐热效果较好,编号为Ⅱ-1的实验板耐热效果最差。实验板的导热系数采用导热系数测试仪测定,实验板耐热实验分析对比结果如表3所示。

表3 第Ⅱ组实验板耐热实验分析对比

4 结语

1)在前期优化原料配比制备保温实验板后,固定膨胀珍珠岩、木质素等原料配比,选择相同质量分数的面粉、黄泥、水泥作胶结材料分别制作实验板,经承压能力测试,添加水泥的保温实验板优于添加面粉和黄泥的实验板。

2)耐热能力测试表明:厚度为25 mm,40%膨胀珍珠岩+15%木质素+45%水泥的实验板耐热能力最好,同等情况下添加面粉的实验板耐热性能最差。