基于Fluent 的滚筒烘丝机烘丝过程研究

2021-02-27杨彬黄亚宇

杨彬,黄亚宇

(650500 云南省 昆明市 昆明理工大学 机电工程学院)

0 引言

卷烟制丝是卷烟生产最核心的环节,因其生产流程过于复杂,任何一个环节出现问题,都会影响烟丝物料的生产质量[1]。干燥在制丝加工过程中起着非常重要的作用,决定着烟丝物料产品品质的优劣。因此,烟丝物料干燥是卷烟生产加工的重要工序。其主要任务是将已经加料混合均匀的烟丝物料加热干燥,使之满足工艺要求。

本文将以上部烟叶型品种的烟丝物料为研究对象。如果仅仅依靠烘丝机干燥设备研究探索烟丝物料烘丝过程中的内在关系和温度传递规律,则需进行长时间的实验研究探索,同时会浪费大量的烟丝物料以及增加研究和生产研究成本,且在烘丝机运行加工烟丝物料过程中,很难在烘丝机转动过程中进行烟丝物料或滚筒设备等部位的温度、速度等的实时检测和取样测试。烟草加工企业对滚筒的传质传热特性等相关方面做出了大量的研究,如丁乃红[2]等基于传热传质等理论,初步建立了烘丝机内的传热传质数学模型,并对数学模型进行了编程求解。分析了烟丝物料与热气在进入烘丝机后的温度变化关系;朱文魁[3]等以B2F 烤烟上部烟叶为原料,运用实验的方法研究了滚筒复合传热过程烤烟叶丝干燥及收缩特性,为烟叶原料的滚筒干燥工艺优化提供科学参考。但是目前针对具体某一品种的烟丝物料的干燥研究还相对较少,故针对上述问题,本文将进一步研究探索,通过Fluent 流体软件模拟薄板烘丝机内部的温度传递规律,是解决问题的有效途径[4-5]。为卷烟厂烟丝物料干燥加工工艺提供一些实际参考。

1 研究对象滚筒干燥过程

1.1 干燥滚筒几何模型构建

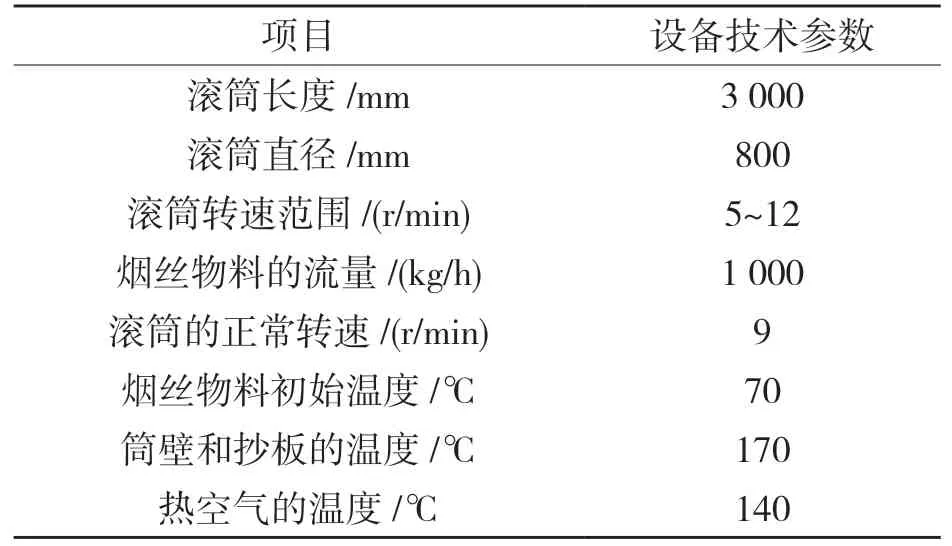

根据本项目的研究需要,本文是以某卷烟厂的薄板烘丝机为研究对象,模拟实际的生产过程。薄板烘丝机是使用传导-对流混合的方式,通过滚筒壁和抄板将热蒸汽热源传递给烟丝物料的旋转滚筒式烘丝机,经加香加料膨胀后混合均匀的烟丝物料通过输送带进入薄板烘丝机的进料口,并到达带有一定倾角的烘筒内部,在滚筒的转动和螺旋抄板的带动以及热风和自身重力的作用下,使得烟丝物料在滚筒内螺旋翻滚前进,直到烟丝物料从出料口落下。在这一干燥过程中,增加烟丝物料的卷曲度和弹性,提高烟丝物料品质,使而烟丝物料得以快速达到工艺要求,并且达到生产加工要求的含水率。滚筒相关结构参数如表1 所示。

表1 滚筒结构参数表Tab.1 Roller structure parameters

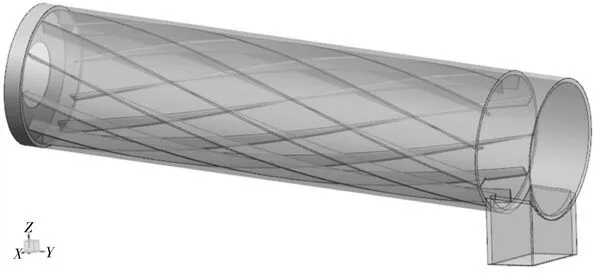

由于薄板烘丝机的整体设备组成比较复杂,但因干燥过程主要在滚筒中进行,根据烘丝机原理并获得滚筒结构参数后,可将其简化成由倾斜滚筒和出料装置组成的简化干燥设备。几何模型构建过程是,首先在UG 三维几何模型系统中构建三维几何空间结构模型,然后转换到Fluent 仿真软件中用于仿真分析。滚筒几何模型示意图如图1 所示。

图1 滚筒几何模型Fig.1 Roller geometry model

1.2 烟丝物料在滚筒内的温度传热过程分析

烟丝物料在滚筒内部的温度传递会受多方面的因素影响[6],据研究分析可知,干燥滚筒内部的温度传递过程主要是导热传热和对流传热两种,共分为3 部分:(1)滚筒内壁与烟丝物料的导热传热。该部分温度传热主要与筒壁与烟丝物料间的温度差、筒壁与烟丝物料接触面积大小、筒壁与烟丝物料传热系数高低等有关;(2) 热风气流温度与烟丝物料的对流换热。该部分温度传热主要与气流与烟丝物料间的温度差、热风与烟丝物料接触面积大小、热风与烟丝物料传热系数、热风气流流速等有关;(3) 筒壁与气流的对流换热。主要取决于筒壁与气流间的温度差、筒壁与气流接触面积大小、滚筒结构、热风气流流速 。由于薄板烘丝机的滚筒内部工作温度通常在 170℃以下,在该温度条件下辐射传热所占比例很小,因此可以忽略辐射传热的作用。除此之外,在堆积烟丝物料内部还存在烟丝物料之间的导热。该部分传热主要取决于烟丝物料之间温度的不均匀性,由于烟丝物料在滚筒的作用下不断翻动,该部分热量所占比例较小,在仿真计算分析中暂予忽略[6-7]。

2 滚筒干燥仿真过程

通过Fluent 软件模拟仿真滚筒中烟丝物料的干燥温度传递过程。为更好地揭示烟丝物料温度传递的一般规律,拟选用拉格朗日法中的DPM烟丝物料离散模型。根据流体特性和残差图更易收敛等因素,拟选用标准K-ε 湍流模型。壁面条件设为:Moving wall,滚筒转速分别取为3,9,12 r/min,烟丝物料颗粒粒径分别取1~2 mm、3~5 mm,筒壁和抄板的温度设为170 ℃,热风风速分别取为0.5,1.0 m/s,热空气的初始温度为140 ℃,热风出风口设为常压压力出口。

3 仿真模拟结果分析

3.1 单片烟丝物料温度曲线分析

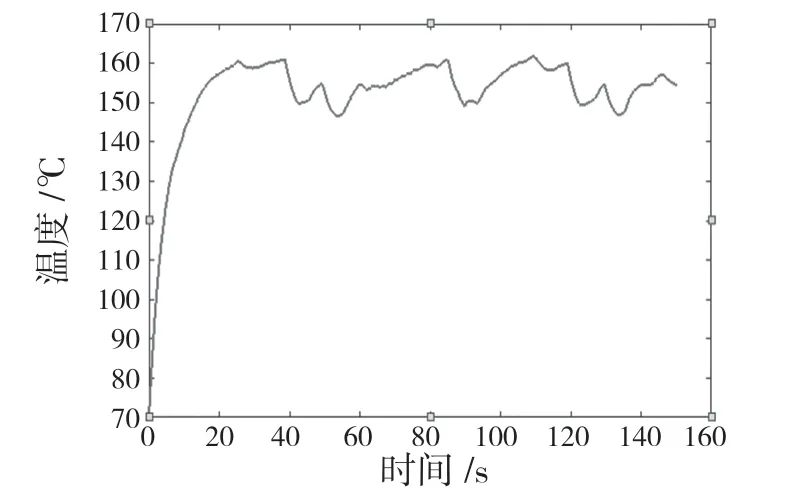

采用Fluent 软件对该烟丝物料颗粒在0.8 m×3 m 尺寸滚筒中的温度传递过程进行仿真计算,通过Fluent 软件的数字化建模与仿真计算,可以得到烟丝物料在滚筒空间内部的大量数据信息。首先对单颗粒烟丝物料的温度传递过程进行分析。从Fluent 软件后处理工具中,可以提取构建烟丝物料模型的所有颗粒的每一个烟丝颗粒的温度传递过程信息。从图2 所示的仿真结果可知,烟丝物料从入料端口进入后,在滚筒壁和抄板以及热风的共同作用下,烟丝物料颗粒在0~20 s 的时间段内温度不断升高,最高温度达到158 ℃左右,并在一定范围内保持动态稳定。

图2 单颗粒烟丝物料温度变化规律Fig.2 Single particle temperature change diagram

之所以保持动态稳定的过程,是因为含有一定水分的湿润烟丝物料随温度的不断升高,水分开始蒸发。在这一过程中,湿润烟丝物料中的水分升华到气体中,并将会带走一部分烟丝物料中的热量,使得烟丝物料的温度下降;同时,因烟丝物料在滚筒壁和抄板的作用下不断被升举和抛洒,烟丝物料颗粒在抛洒过程中会脱离筒壁和抄板并与其他烟丝物料混合,温度会出现少许的下降,所以烟丝物料会呈现一个动态稳定的过程。该轨迹清晰地显示出该烟丝物料颗粒从滚筒入料口进入滚筒中,烟丝物料颗粒从初始温度70 ℃与其他烟丝一起完成该烟丝物料的温度传递过程,直观地表现出该烟丝物料在所提取信息范围内的温度传递过程。

3.2 不同工艺参数对烟丝物料的分析

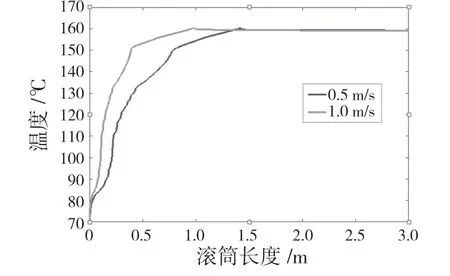

通过提取单颗粒烟丝的Fluent 仿真结果信息,可直观地将单颗粒烟丝的温度传递过程进行数字化表征。由于温度传递过程受滚筒转速、热风风速、烟丝物料颗粒粒径大小等多因素影响,因此仿真计算中分别研究不同热风风速、不同滚筒转速、不同烟丝物料颗粒粒径对温度传递过程的影响。图3 为不同热风风速对烟丝物料的温度变化规律。据图3 可知,烟丝物料进入滚筒后先有一段时间预加热阶段,然后待温度稳定后进入干燥阶段。通过上述热风在0.5 m/s 和1 m/s 的温度与滚筒长度的时间对比可以明显看出,在0.5 m/s 时烟丝物料在滚筒内的干燥持续时间较长,烟丝物料干燥效果较好。

图3 热风风速对烟丝物料温度的变化规律Fig.3 Effect of hot wind speed on tobacco temperature

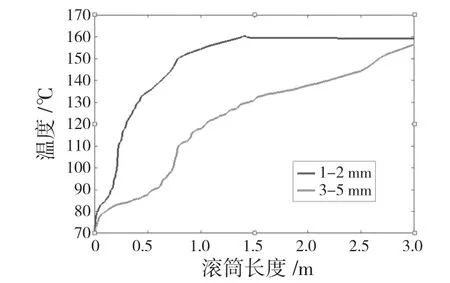

图4 为不同粒径的烟丝物料在滚筒中的温度变化关系。据图4 可知,烟丝物料粒径较小时,因几何等因素烟丝物料与滚筒壁和抄板接触比较充分,故烟丝物料温度上升较快。大致在滚筒1 m 处,烟丝物料的温度基本趋于稳定,波动范围不大,干燥比较均匀。

图4 烟丝物料粒径对烟丝物料温度的变化规律Fig.4 Effect of particle size on tobacco temperature

图5 为不同滚筒转速对烟丝物料的温度变化关系。据图5 可知,当低转速3 r/min 或高转速12 r/min 时烟丝物料温度变化较为均匀,在滚筒长度500 mm 处就已经达到稳定状态,但滞留时间相对较长,干燥的时间也就越长,较容易造成过度干燥的现象,故滚筒转速为9 r/min 时,温度变化较为合理。

图5 滚筒转速对烟丝物料温度的变化规律Fig.5 Effect of drum speed on cut tobacco temperature

4 结论

通过对生产线烟丝物料、形状的抽样检测,应用Fluent 软件仿真系统仿真计算出滚筒干燥内烟丝物料的温度传热状态,通过分析不同工艺参数下烟丝物料在滚筒内部的温度传热过程,可得出以下结论:

(1)通过对不同的工艺参数下进行仿真计算,烟丝物料的温度上升阶段温度变化、达到动态平稳状态的时间、滚筒长度有明显的差异,但总体都达到动态平稳的状态。

(2)通过对不同的典型的工艺参数下进行仿真计算分析,确定了滚筒在转速为9 r/min,热风风速为0.5 m/s 时工艺参数最佳。为该型号烟丝物料对的滚筒烘丝干燥生产提供了理论依据。