电池模组复合液冷散热的实验研究与数值分析

2021-02-27吴笑宇张恒运

吴笑宇,张恒运

(201600 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

近年来,电动汽车以高效、节能、低污染、零排耗等优点,受到了全社会广泛的关注[1]。锂离子电池作为电动汽车“三电”的核心,具有能量密度高、自放电率低、循环寿命长、无记忆性等优点,在电动汽车上获得了广泛的应用[2-3]。然而电动汽车在过充或者大倍率放电时会大量生热,使得电池模组急剧增温,严重影响其使用寿命,甚至诱发热失控,造成安全事故[4]。而随着动力电池能量密度的不断提升、快充技术的快速发展,电池将会面临更加严重的生热问题。在保证电池模组的最高温度不超过高温限制如50 ℃的同时,将电池之间温差尽量控制在5~6 ℃范围内[5-6]是目前电池温度管控的一个重点方向,这对电池热管理技术提出了严峻的挑战。

常见的动力电池热管理方式包括:风冷[7-8]、液冷[9-10]以及相变冷却[11-12]。相较其他冷却方式而言,风冷具有系统简单、可靠,成本低等优点,在电动汽车发展初期应用较多。然而在汽车加速、爬坡等大倍率放电工况下,风冷散热性能不足。此外,在夏季环境温度较高时,采用风冷难以将电池模组的温度控制在高温限50 ℃以下。近年来,以石蜡为代表的相变材料具有潜热高、化学性质稳定等优点[13],将其应用于动力电池热管理能够获得较好的温度一致性[14],是目前国内外学者研究的重点。然而相变材料存在导热系数较低、易燃等问题[15-16],造成在实际中应用有限。而液冷则因其具有较高的换热性能,在动力电池模组设计中应用越来越多。Zhao J T[17]等通过在单体圆柱电池外表面圆周布置带有冷却微通道的金属壳体,对40 颗圆柱电池组成的电池模组的液冷散热性能进行了研究。当通过每个电池的流量至少为0.24 kg/min 时,可将圆柱电池模组的最高温度控制在40℃以下。Cao W J[18]等针对180 节18 650 圆柱电池组成的电池模组进行液冷散热,Fluent 数值仿真结果表明,在单体电池2C 放电,总冷却流量为36 L/min 时,电池模组的最高温度为39 ℃(312 K)。类似的,Li Y B[19]等针对15颗方形电池组成的50 V 电池模组也采用了液冷方案进行散热,发现在单体电池5C 放电时,0.1 m/s的冷却液流速可将电池模组的温差控制在6 ℃左右。因此,本文同样选取液冷散热方案,对所研究电池模组的热性能进行研究。

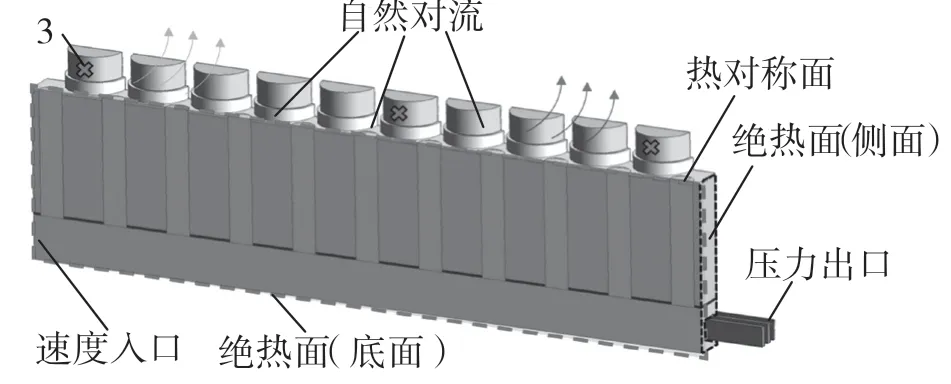

如图1(a)所示,为本文搭建的电池模组液冷实验平台包括106 颗18 650 圆柱电池以及由热扩散板以及导热柱组成的强化散热装置。在单体电池3C放电、液冷流量10 L/min的运行工况下,首先对电池模组的热性能进行了实验研究,并基于实验结果,建立了单列电池模组模型,进行了实验与仿真的对比验证。

图1 实验系统示意图Fig.1 Photograph of experimental test system

然而数值仿真结果表明,基准案例结构配置的电池模组温差较大,超出了电池热管理所要求的极限温度范围,因此进一步对电池模组内各结构参数进行了研究以及优化,并获取了优化的结构配置。所研究结构参数包括导热柱直径、导热柱高度以及热扩散板厚度。

1 实验与数值仿真模型

1.1 电池模组详细结构说明

所搭建电池模组侧面结构示意图如图1(b)所示。在距离电池顶部15 mm 处安装有1 mm 厚热扩散板,扩散板上方同时配备有5 mm 高翻边,以增加电池与热扩散板之间的接触面积。热扩散板下方为排布在电池周围的128 根导热柱(Φ=8 mm),导热柱的上下两端分别与热扩散板以及液冷板相连。当前结构配置下,各圆柱电池生成的热量可经由热扩散板以及导热柱直接传递给冷板,从而强化了换热。需要说明的是,实验测试所用圆柱电池为定制的18650 仿形电池(材料为6063 铝)。如图1(c)所示,该仿形电池的中部加工有直径6 mm、深50 mm 的盲孔以安装电加热棒(95Ω),从而获得恒定的热流输入。并且,为了方便对电池的温度进行监控,在距离电池轴线位置7.25 mm 处,加工有直径为1 mm、深为10 mm 的盲孔以安装K 型热电偶。在后续的实验过程中,通过对电池模组中部以及边缘角落处的电池温度进行监控,对整个电池模组的热性能进行分析以及研究,详细的热电偶布置可以参考文献[20]。此外,电池模组底部液冷板为常见的直流式液冷板,板内加工有细小槽道和直型翅片强化换热。

在上文电池模组结构配置的基础上,沿冷却液流动方向,选取了包含1/2×10 颗18650 电池的单列模型进行后续的数值仿真以及优化。所设定热电偶温度监控位置如图2 所示,分别位于#1,#5 以及#10 电池的顶部。

图2 带边界条件的数值仿真模型:1 号热电偶监控点Fig.2 Simulation model with boundary conditions:the first temperature monitor point

为简化计算,在进行数值仿真时,通过采用具有等效导热系数的实心圆柱(k=82 W/m·K)代替实验所用中空导热柱进行研究。热扩散板下方、各18650 圆柱电池之间的空气也被设定为静止空气进行导热,忽略其内微弱自然对流的影响。

1.2 仿真模型边界条件设定及网格无关性验证

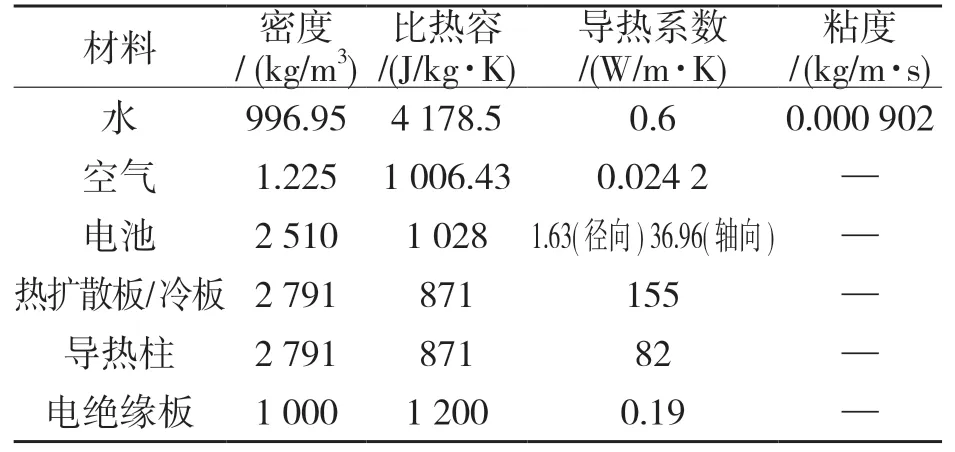

通过ANSYS-Fluent 17.0 对电池模组进行热仿真分析,设定边界条件如图2 所示。选取实验测试过程中监控的环境温度、冷却液入口温度作为初始参数进行输入(分别为25.64 ℃,27.0 ℃)。电池顶部自然对流换热系数为5 W/m·K,与文献[21]相同。同时,根据文献[22],在10 L/min液冷流量下的冷板入口雷诺数为533.94,属于层流流动。数值仿真所设定的材料物性参数值如表1 所示。其中,根据参考文献[23]设定了圆柱电池的导热系数,而其余物性参数值均为实验测量结果。当单体电池3C 放电时,设定的计算时间为1 200 s。当能量方程的残差值小于10-6,而其余方程残差值小于10-4时,认为仿真结果收敛。

表1 不同材料物性参数Tab.1 Physical properties of different materials

在进行详细的数值仿真以及优化前,首先对数值仿真模型进行了网格无关性验证。对比结果表明,随着网格数量的增加,电池模组的最高温度以及冷板的进出口压差均趋于平稳。当网格数量大于2.27 M 时,与3.07 M 网格数量的数值仿真模型相比,电池模组的最大温升以及进出口压差分别小于0.05 %以及0.43%。因此,选择网格数量为2.27 M 的网格模型进行后续的仿真分析。

2 结果与分析

2.1 液冷散热的电池模组实验研究

在单体电池3C 放电,液冷流量10 L/min 的情形下,对图1 的电池模组进行实验研究。结果表明,电池模组内的最高温度出现在中部约#5电池位置,而最低温度则出现在冷却液入口的边角电池处。此时各热电偶监控点的电池温升曲线如图3 所示,电池模组的最高温度约为41.99 ℃,而各热电偶测温点的温差则约为2.02 ℃。

同时,对自然对流条件下电池模组的温升也进行了研究。当单体电池2 W 恒功率生热时,电池模组的温度近似线性上升。放电结束时,自然对流冷却散热的电池模组最高温度与温差分别为50.15 ℃和3.75 ℃。因此,采用液冷对电池模组进行散热冷却,是行之有效的电池热管理方案。然而,对于整个电池模组而言,由于布置的热电偶数量有限,从而无法获取整个电池模组的温度分布。因此,本文采取实验与仿真相结合的方式,对整个电池模组的热性能进行详细的研究。

图3 热电偶实际测量所得电池温升曲线Fig.3 Temperature curve of batteries monitored by K-type thermal-couples

2.2 实验与仿真的对比验证

在单体电池3C 放电、液冷流量10 L/min 的情形下,整个电池模组的温度分布云图如图4 所示。受热扩散板及导热柱影响,电池模组内的高温区域出现在3~9 号电池中部偏下,电池中剖面的高温云图呈现中间大、上部细长的水滴状。而电池模组的最低温度则出现在冷却液入口1 号电池与热扩散板相接的部位。但需注意的是,对于基准案例结构配置的电池模组而言,虽然模组的最高温度满足了设计要求(43.71 ℃),但温差超出电池热管理所要求的极限范围(5.68 ℃)。因此,需要对电池模组内的各结构参数进行优化,以期获得更高的电池模组温度一致性

图4 基准案例配置的电池模组温度分布云图。Fig.4 Temperature contour of battery module with configuration of baseline case

图5 实验与仿真的温升曲线对比Fig.5 Battery temperature curves for numerical simulation and experimental test

同时,将数值仿真结果与实验结果进行对比。图5 为1 号热电偶测温点的实验与数值仿真温升对比曲线。放电结束时,1 号热电偶测温点处的数值仿真结果为40.46 ℃,相较实验结果降低了约0.94 ℃。当前偏差可能是因为电池、热扩散板、导热柱以及冷板之间存在接触热阻造成的。但是,可以认为当前数值仿真结果是合理可行的。

2.3 结构参数优化分析

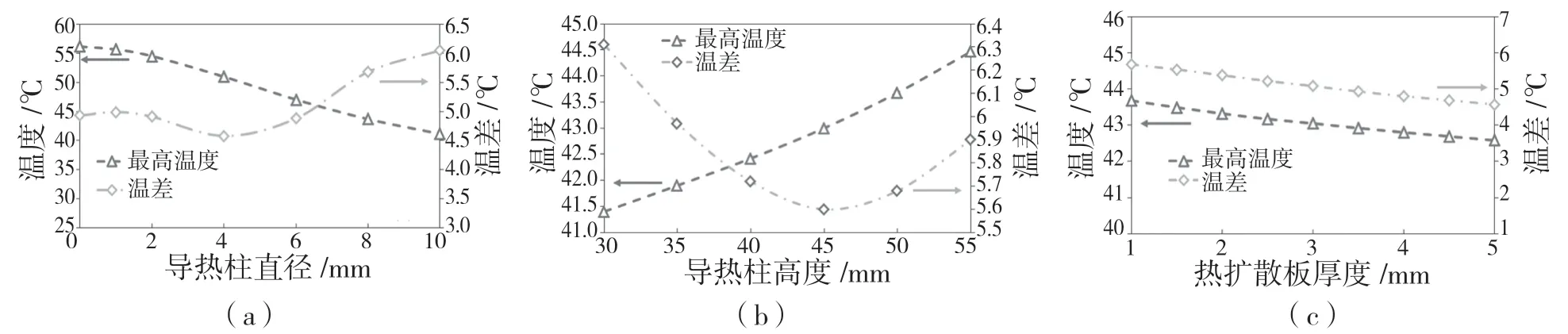

为获得更高的电池模组温度一致性,对基准案例内各结构参数进行单因子研究以及优化,对应表2 研究例1—4。所研究结构参数包括导热柱直径、导热柱高度以及热扩散板厚度。

表2 数值仿真研究案例说明Tab.2 Numerical simulation cases

如图6 所示,当前电池模组的最高温度变化相对简单:随着导热柱高度的增加而上升,随着导热柱直径以及热扩散板厚度的降低而减小。但是温差变化则相对复杂:随变导热柱直径以及导热柱高度增加,而先减小后增大,随热扩散板厚度的增加而近似线性降低。

就当前配备有额外散热结构的电池模组而言,在导热柱直径大于6 mm 后,电池模组内的最低温度由原先#1 电池的底部转移至#1 电池与热扩散板的交界面处。由于热扩散板以及导热柱均为铝制,且与液冷板直接相连,使得电池模组内的最低温度受冷却液进口温度的影响更大,从而造成了电池模组温差的逐渐上升。而对于变导热柱高度情形而言(导热柱直径固定为8 mm,即电池模组的最低温度恒定出现在电池与热扩散板的交界处),电池模组的温差随导热柱高度的增加而先减小后下降,当前温差的变化主要是受电池模组内的最高温度与热扩散板之间距离变化的影响所致。如上文所述,在增加热扩散板与导热柱后,电池模组的最高温度出现在电池的中剖面偏下位置。因此,应当存在一个最优的导热柱高度,能够在降低电池模组最高温度的同时,尽可能地减小电池模组的温差。

图6 结构参数变化对电池模组的影响Fig.6 Effects of different structure parameters to battery modules

2.4 优化结构配置的电池模组热仿真分析

综合上文结构参数优化结果,选取优化结构配置为:导热柱直径6 mm,导热柱高度45 mm以及热扩散板厚度5 mm。此时,整个电池模组的最高温度约45.27 ℃,模组温差约为3.96 ℃。与基准案例结构配置的电池模组相比,虽然电池模组的最高温度上升约8.63%,但是电池模组的温度一致性得到了有效提升,温差降低了约30.28%。与此同时,在相同的边界条件下,对传统单纯底部液冷的电池模组也进行了数值仿真,相应的电池模组温度分布云图如图7 所示。放电结束时,电池模组的最高温度出现在电池顶端,约为56.85 ℃;而模组的最低温度则出现在电池的底部,温差约为5.1 ℃。与之相比,本文带热扩散板以及导热柱的电池模组的最高温度以及温差分别降低了37.10%以及22.35%。

图7 传统单纯底部液冷的电池模组温度分布云图Fig.7 Temperature contour of conventional battery module with only bottom cooling

3 结论

针对一种新型复合液冷散热的圆柱电池模组进行了实验与数值研究。搭建了圆柱电池模组液冷实验平台,对电池模组内106 颗18650 圆柱电池的热性能进行实验研究。在实验研究的基础上,建立了单利电池模组模型,并进行了数值仿真,获取了单体电池3C 放电,液冷流量10 L/min 的情形下的电池模组温度分布云图。随后,为获得更高的电池模组温度一致性,对包括导热柱直径、导热柱高度以及热扩散板厚度在内的不同结构参数进行了研究以及优化,获得了较优的结构配置。此外,进行了实验与仿真的对比,验证了仿真模型的可行性。所获结论如下:

(1)在单体电池3C 放电,液冷流量10 L/min的情形下,热电偶监控所得电池模组的最高温度约为41.99 ℃。与自然对流冷却散热的电池模组相比,当前液冷散热的电池模组最高温度降低约32.67%。(2)进行了实验与仿真的对比验证,相同边界条件下的温度偏差约为0.94℃,表明仿真模型合理可行。(3)基准案例结构配置的电池模组的温差超出了热管理所要求的极限温度范围。因此,对电池模组内各结构参数进行了研究以及优化。优化后,整个电池模组的最高温度约为45.28 ℃,而温差为3.96 ℃,电池模组的温度一致性提升了约30.28%,且满足了电池热管理的要求。(4)对比传统单纯的底部液冷方案,本文内置散热强化装置的电池模组的热性能能够得到有效改善。优化后,整个电池模组的最高温度以及温差分别降低了37.10%以及22.35%。