热喷涂制备高熵合金涂层的研究现状与展望

2021-02-26王玉江魏世丞徐滨士

辛 蔚,王玉江,魏世丞,王 博,梁 义,袁 悦,徐滨士

陆军装甲兵学院再制造技术重点实验室,北京 100072

✉通信作者,E-mail:yjwang201617@163.com

高熵合金是一种新概念合金,独特的“高混合熵”使其具有比传统合金更优异的力学性能、耐磨性、耐蚀性、抗氧化性、物理性能、抗辐照性等.目前,除作为结构材料的高熵合金,已开发出可用作功能材料的高熵合金,诸如软磁材料[1-3]、耐辐照材料[4-6]、超导材料[7]、储氢材料[8]等. 因此高熵合金已被应用于航空航天[9-10]、生物医学[11-12]、新能源[13-14]等尖端领域,未来的应用前景广阔.

目前,制备高熵合金涂层的方法主要有热喷涂法、激光熔覆法、磁控溅射法. 参考现有研究,磁控溅射法[15-18]和激光熔覆法[19-20]是制备高熵合金涂层最普遍的方法,制备的涂层致密、与基体结合强度高,组织结构较稳定. 热喷涂法制备的高熵合金涂层相较其它两种方法质量较差,且喷涂过程中会产生氧化物等杂质,组织结构易发生变化,其中热喷涂技术由于其易于控制、成本较低,便于工业量产和对基体影响较小等优点,适用于大规模生产,具有巨大的工业应用潜力.

热喷涂是通过热源加热喷涂材料至熔融或半熔融态,利用高压气体使其与基体表面机械结合,形成层状涂层的一种技术. Huang 等[21]最早利用等离子喷涂制备了AlSiTiCrFeCoNiMo0.5和AlSiTiCr FeNiMo0.5两种涂层,发现制备的高熵合金涂层具有很好的抗氧化性和耐磨性,为热喷涂制备高熵合金涂层后续的研究奠定了基础. 目前用于制备高熵合金涂层的热喷涂法主要有等离子喷涂(APS)、超音速火焰喷涂(HVOF)、高速电弧喷涂(HVAS)和冷喷涂(CS)等技术,而制备出的高熵合金涂层主要有AlCrFeCoNi、AlTiCrFeCoNi、AlSiCr FeCoNi、CrFeCoNi(Mn/Nb/Mo)等体系,多应用于耐磨涂层、耐腐蚀涂层、抗氧化涂层,生物医学和电磁学等领域.

本文首先介绍了高熵合金的理论基础,然后从热喷涂工艺手段入手,分别介绍了等离子喷涂、超音速火焰喷涂、高速电弧喷涂、冷喷涂在制备高熵合金涂层方面的最新研究进展,讨论了热喷涂制备高熵合金涂层目前的研究特点,指出了存在的问题,分析了未来的发展趋势,具有一定的参考意义.

1 高熵合金的理论基础

结合克劳修斯“熵”理论、玻尔兹曼方程、吉布斯自由能方程三个基本理论得到高熵合金的热力学基础理论:合金系统中元素种类越多,熵值就越大,系统的自由能就越低,系统越稳定. Yeh 等[22]首先提出了高熵合金的定义,即由五或五种以上主元素以等摩尔比或接近等摩尔混合而成的固溶体合金,每种主元原子分数在5%和35%之间. 而且确定了区分低熵合金、中熵合金、高熵合金的界限:当混合熵(ΔSconf)<气体摩尔常量(R)时合金为低熵合金;当R<ΔSconf<1.5R 时合金为中熵合金;当ΔSconf>1.5R 时合金为高熵合金. 然而对于高熵合金的定义随着研究推进也有改变,例如Senkov 等[23]制备了一种W-Nb-Mo-Ta 四元的难熔高熵合金,具有简单的BCC 结构;Nagase 等[4]制备了一种Zr-Hf-Nb 三元的抗辐照高熵合金,具有简单的BCC 结构. 因此对于高熵合金的定义不能仅仅拘泥于主元的数量,而是要考虑合金是否具有高熵合金的典型特点即四大效应:高熵效应、晶格畸变效应、迟滞扩散效应、“鸡尾酒”效应.

热力学的高熵效应:合金的高混合熵导致系统的自由能降低,影响合金相的自由形成,由于可能形成的相中多主元固溶体具有最高的混合熵,因此高熵合金倾向于形成简单的固溶体;结构的晶格畸变效应:多主元的不同尺寸原子占据一个晶体的点阵,导致固溶体产生严重的晶格畸变,阻碍位错运动,增强了固溶强化的效果;动力学的迟滞扩散效应:不同主元原子的相互作用和严重的晶格畸变阻碍了高熵合金中的原子扩散,阻碍新相的形成、抑制形核和长大、提高再结晶温度,可以有效地控制高熵合金的微观组织和性能;性能的“鸡尾酒”效应:高熵合金特殊的相组成可以提高其综合性能,例如高熵合金可以在拥有较高比强度的同时兼具较高的弹性模量.

高熵合金的理论基础是热喷涂制备高熵合金涂层研究的前提,也是优化高熵合金涂层设计和控制涂层性能质量的重要指导.

2 热喷涂制备高熵合金涂层的研究现状

热喷涂技术[24]是表面工程中的一项重要技术,用较低的成本有效地提高了工件的寿命或改善其性能,使其在复杂恶劣的工况下稳定运行.自2004 年Huang 等[21]第一次用等离子喷涂制备出高熵合金涂层以来,越来越多的研究人员投入到热喷涂制备高熵合金涂层的研究中. 而随着粉末冶金法[25-26]、机械合金法[27]和气雾法[28]等高熵合金制粉方法的成熟,用于制备高熵合金涂层的热喷涂方法也越来越多,主要有:等离子喷涂(APS)、超音速火焰喷涂(HVOF)、高速电弧喷涂(HVAS)、冷喷涂(CS)等方法.

2.1 等离子喷涂制备高熵合金涂层

等离子喷涂是利用等离子体的高温熔化热喷涂材料,由于热源温度可以达到10000 ℃以上,等离子喷涂能够喷涂的材料范围最广,从高熵合金到高熵陶瓷涂层,几乎没有限制,因此等离子喷涂是目前制备高熵合金涂层应用最广的一种热喷涂技术.

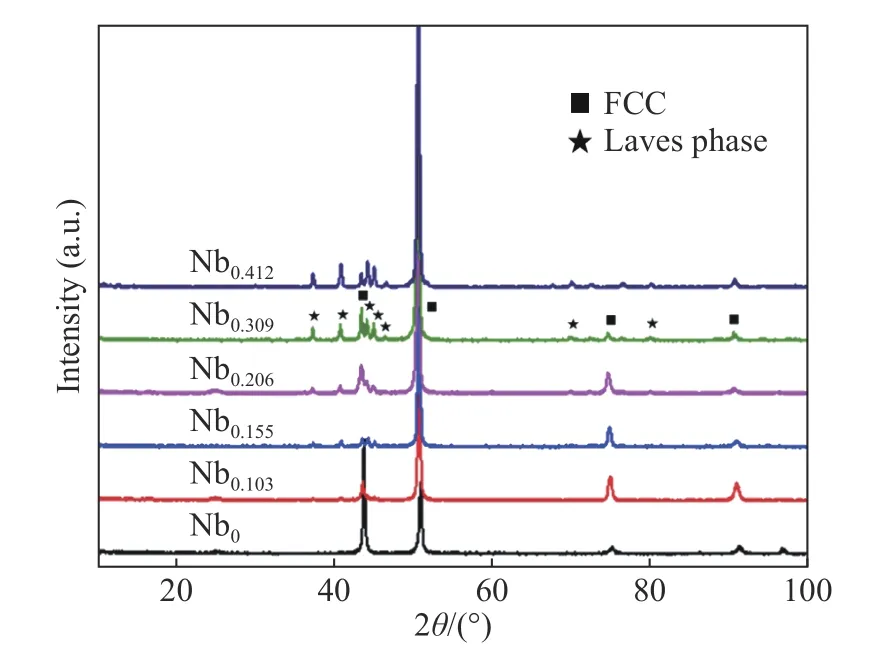

Liu 等[29]利用等离子喷涂制备了CoCrFeNiNbx高熵合金涂层,并研究了不同的Nb 含量对涂层组织结构和抗拉性能的影响. 研究表明,随着Nb 含量增加,涂层由FCC 单相固溶体转变为FCC 和HCP 的双相固溶体,如图1 所示. CoCrFeNiNb0.155涂层中含有9.3%富Nb 的Laves 相,屈服强度为321 MPa,塑性应变为21.3%,具有最优异的抗拉性能.

图 1 CoCrFeNiNbx(x=0, 0.103, 0.155, 0.206, 0.309, 0.412)X 射线衍射图谱[29]Fig.1 XRD patterns of the CoCrFeNiNbx (x=0, 0.103, 0.155, 0.206,0.309, 0.412) alloys[29]

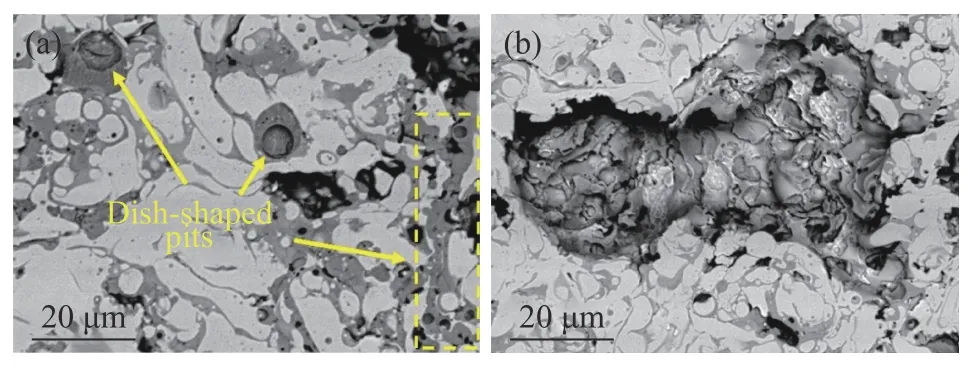

Wang 等[30]在Liu 等的研究基础上,深入研究了(CoCrFeNi)95Nb5高熵合金涂层的力学性能和腐蚀行为. 研究表明,涂层是由简单的FCC 固溶体相和少量的Laves 相组成,且与基体结合良好,涂层显微硬度为321 HV0.5,明显高于基体. 涂层具有良好的耐蚀性,且涂层表面呈现出典型的选择性腐蚀特征. 图2 为涂层在质量分数为3.5%的NaCl 溶液中进行电化学实验后的表面形貌. 可以看出腐蚀主要发生于枝晶之间,这是因为枝晶之间产生了元素偏析,富集的Cr 和Nb 作为阳极,优先腐蚀.

图 2 电化学测试后的腐蚀形貌扫描电镜图像[30]. (a)圆盘状的点蚀坑;(b)大型腐蚀坑Fig.2 SEM images of corrosion morphology after electrochemical test[30]: (a) dish-shaped pitting pits; (b) a large corrosion pit

Hsu 等[31]利用等离子喷涂制备了一种NiCo0.6Fe0.2Cr1.5SiAlTi0.2高熵合金涂层并对比了其与块体性能的差异. 研究表明,块体的硬度为1045 HV,涂层硬度为429 HV 相较于块体显著下降. 在涂层中出现了块体中不存在的Al2O3和Cr2O3等氧化物且涂层孔隙率约为1%~5%. 说明涂层力学性能相较于块体下降的原因就在于等离子喷涂过程中不可避免的飞行氧化和成分偏析、涂层孔隙等缺陷. 等离子喷涂制备的高熵合金涂层具有较好的力学性能和耐蚀性能,且与基体的结合紧密. 但由于等离子喷涂的工艺特点,涂层往往会出现偏析、氧化物、孔隙等不良因素,因此,改善涂层质量成为等离子喷涂制备高熵合金涂层的研究重点.

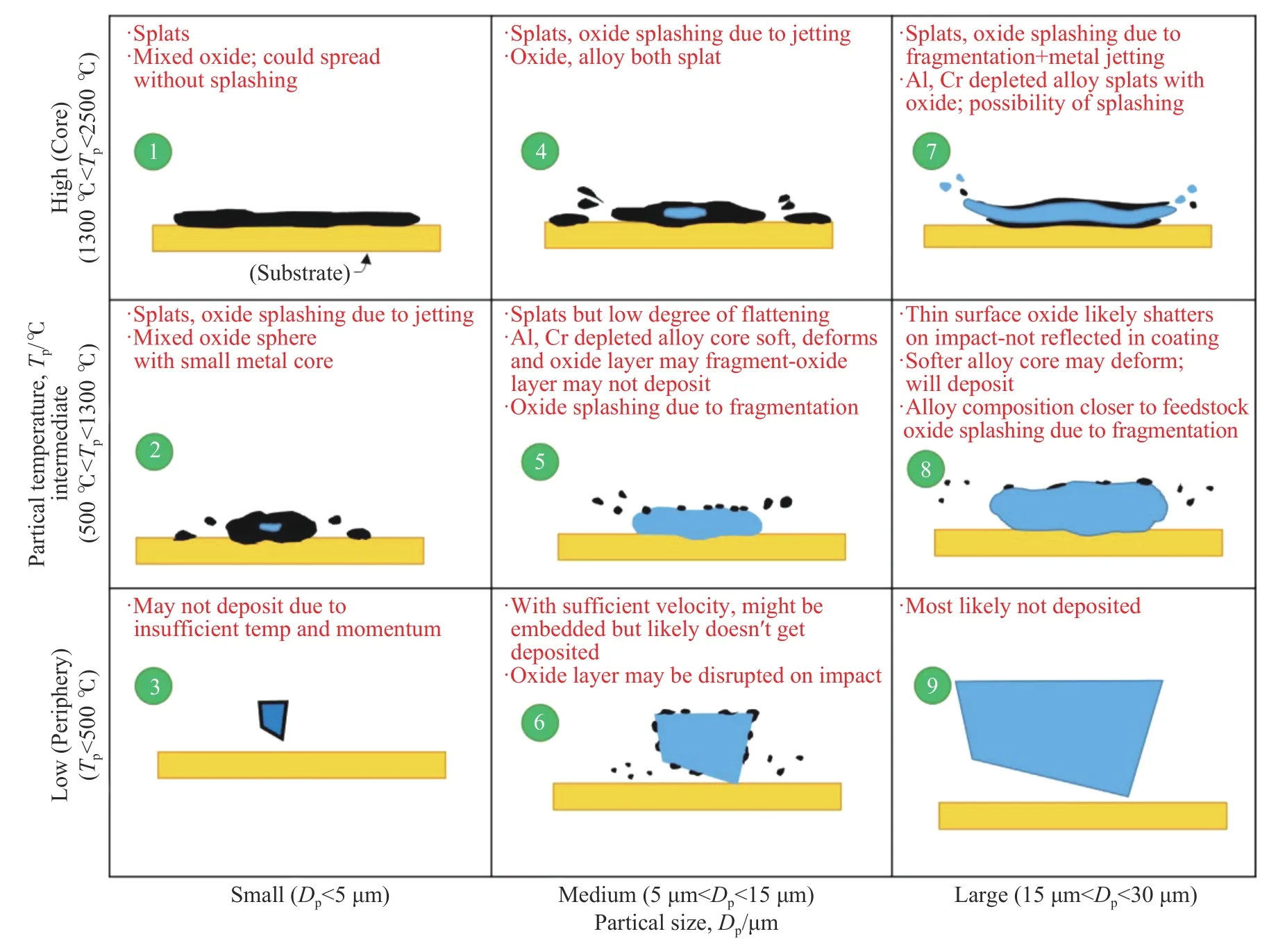

Ang 等[32]利用DPV 2000 检测等离子喷涂过程中粒子速度、温度、粒径,并研究了涂层沉积行为.得出了AlCoCrFeNi 和MnCoCrFeNi 两种纳米级高熵合金涂层微观形貌和显微硬度的在等离子喷涂过程中的规律. 研究表明,合理调配喷涂参数可以最大限度的提高粒子熔化程度、飞行速度等,从而改善微观形貌,提高涂层显微硬度,此项研究对于等离子喷涂参数的设定具有极佳的参考意义.Anupam 等[33]延续了Ang 等的研究思路,并深入研究了等离子喷涂AlCoCrFeNi 高熵合金中飞行粒子的氧化行为,利用DPV 2000 设备监测喷涂过程中不同速度、温度、粒径大小的飞行粒子特征,最后综合对比不同粒径、温度的条件下制备的涂层性能,如图3 所示. 研究表明,选择较窄的粉体粒径范围能改善涂层的微观形貌,选择粒径较大的粉体有助于减少飞行过程中的氧化行为,此研究对后续研究中喷涂原料的选择提供了指导性参考.

图 3 不同粒径大小的粒子在飞行中的氧化行为(蓝色为合金,黑色为氧化物)[33]Fig.3 Oxidation behavior of particles of sizes in flight (blue for alloy, black for oxide)[33]

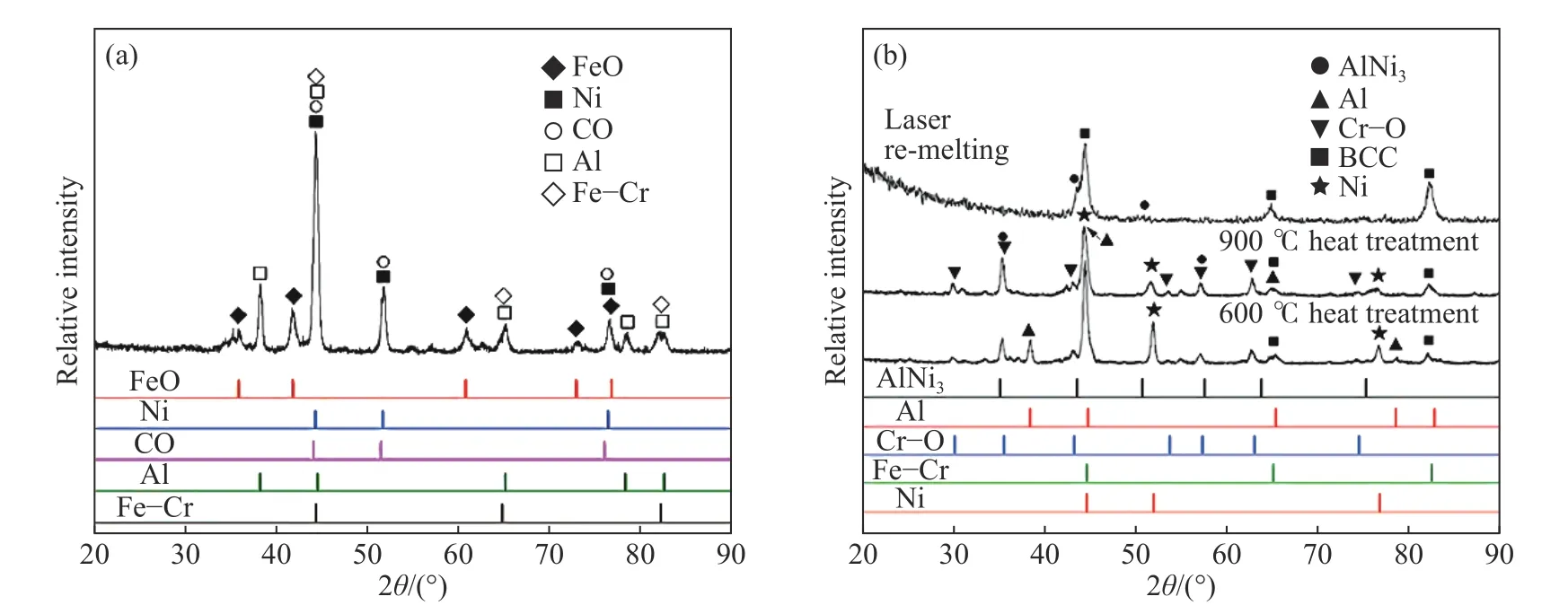

江苏科技大学熊伟[34]利用脉冲电场辅助等离子喷涂制备了AlCoCrFeNiSi 高熵合金涂层. 研究表明,随着脉冲电场电压的增加,射流中飞行粒子的颗粒更细小,使得涂层比常规等离子喷涂条件下的更加致密、性能更优. 以上研究均是通过优化工艺参数及原料以改善等离子喷涂制备高熵合金涂层的质量,但对于制备好的涂层,也可以利用激光重熔等后处理方法对其性能进行优化. Lin等[35]利用等离子喷涂制备了一种FeCoCrNiAl 高熵合金涂层,但涂层均为纯金属和金属间化合物.为改善涂层性能,分别对涂层在600 ℃、900 ℃进行热处理和激光重熔,如图4 所示. 研究表明激光重熔后的涂层为几乎不含金属间化合物的BCC 固溶体,形成了高熵合金,这是由于激光重熔使得纯金属合金化,系统混合熵急剧升高,形成了高熵合金.

图 4 涂层X 射线衍射图谱[35]. (a)喷涂后涂层;(b)后处理后涂层Fig.4 XRD patterns of the coatings: (a) as-sprayed coating; (b) postprocessing coating

Wang 等[36]利用等离子喷涂技术制备了CoCrFe MnNi 高熵合金涂层,并深入研究了激光重熔后的相演变与凝固开裂机理的相关性. 研究表明,激光重熔微珠有3 种凝固模式(FCC、BCC-FCC、FCCBCC),其中只有FCC-BCC 模式在特定的参数下出现了凝固开裂,这种现象主要取决于涂层相的应变因素和构成因素. 激光重熔高熵合金涂层可能会产生相变,而此研究对防止相变造成的涂层凝固开裂具有指导意义.

等离子喷涂制备的高熵合金涂层具有优良的性能,且与基体结合较紧密,但仍存在孔隙、偏析、氧化物、开裂等问题,本节从工艺角度入手,针对涂层的以上问题综述了现有的研究,以便选取最优工艺获取最优的涂层质量.

2.2 超音速火焰喷涂制备高熵合金涂层

超音速火焰喷涂是利用燃料与高压氧气在燃烧中产生高温高压焰流,熔化粉末材料并喷射至基体形成涂层的一种方法. 由于粒子的速度最高可以达到800 m·s-1,因此涂层相较等离子喷涂更加致密,氧化物较少,耐磨性较好.

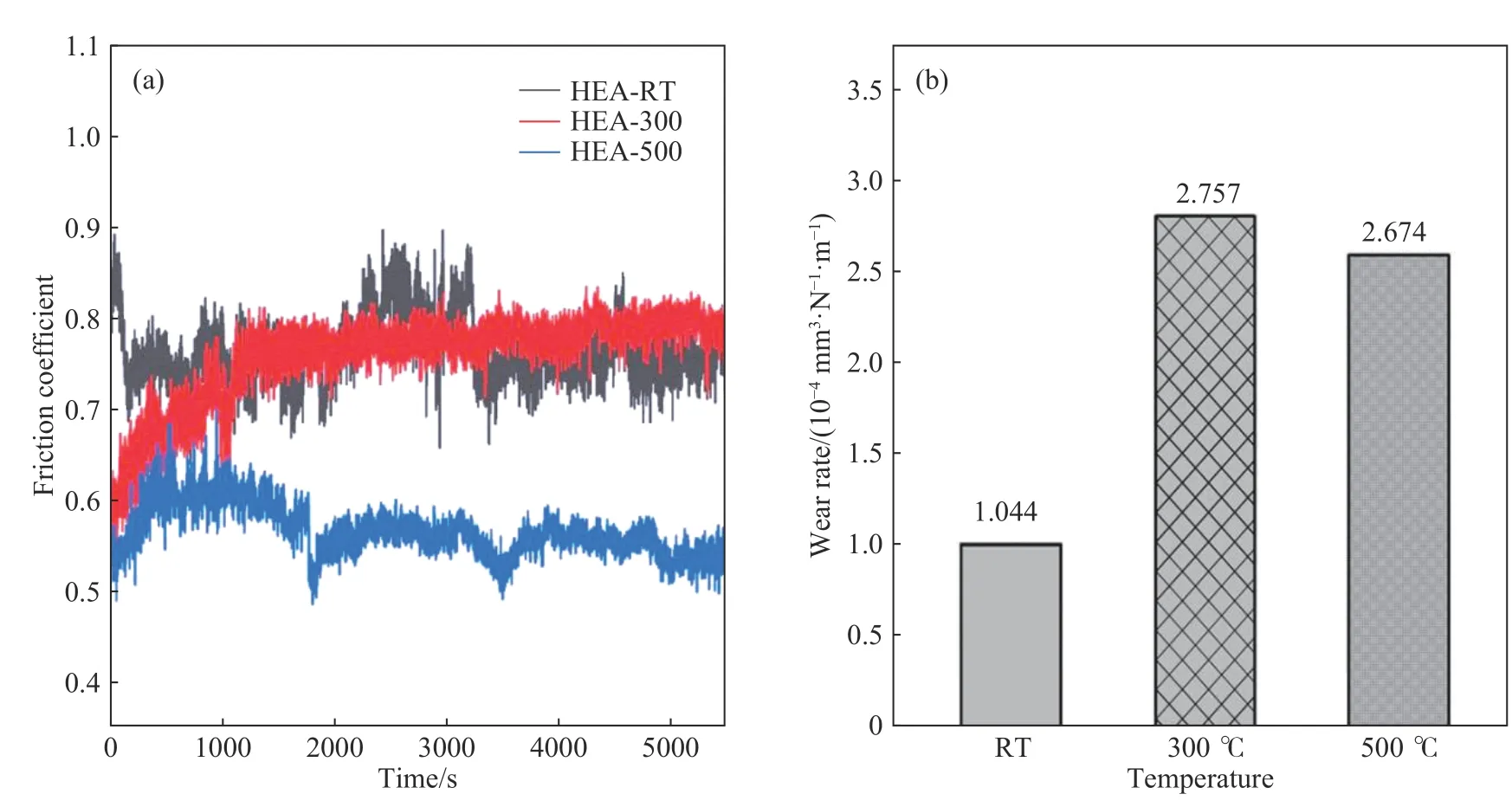

Chen 等[37]利用超音速火焰喷涂制备了一种Al0.6TiCrFeCoNi 高熵合金涂层,并研究涂层在不同温度下的摩擦行为. 研究表明,涂层表面硬度为H=789±54 HV,断裂韧性为8.4 MPa·m1/2,耐磨性较好,且涂层在各个实验温度下的摩擦行为都以磨粒磨损为主. 如图5 所示,图中的HEA-RT、HEA-300、HEA-500 分别表示高熵合金涂层在室温、300 ℃和500 ℃的环境下. 当温度由室温升至300 ℃时由于过程中出现了疲劳磨损,因此磨损率增加;但从300 ℃到500 ℃之间时,由于出现了氧化磨损,因此磨损率变化较小. 在500 ℃时涂层摩擦系数最小.

图 5 不同温度下摩擦学实验的结果[37]. (a)摩擦系数;(b)磨损率Fig.5 Results of tribology tests at different temperatures[37]: (a) friction coefficients; (b) wear rates

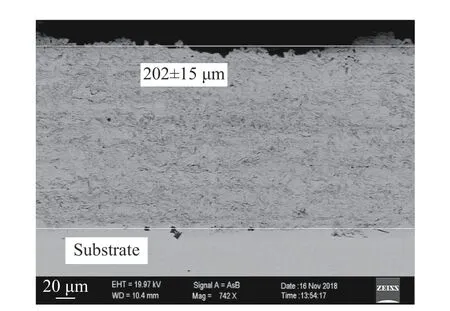

Löbel 等[38]利用超音速火焰喷涂制备了一种AlCoCrFeNiTi0.5高熵合金涂层,继续了Chen 等的研究,继续进行了同体系高熵合金高温摩擦行为的研究,实验温度范围为500~900 ℃. 研究结果表明,随着温度升高,涂层摩擦行为以氧化磨损为主,随着温度升高,耐磨性提高. Srivastava 等[39]利用超音速火焰喷涂制备了FeCoCrNi2Al 高熵合金涂层,并研究了涂层的微观结构、表面形貌以及性能,涂层截面如图6 所示.

研究结果表明,涂层与基体的附着良好,呈层状结构,且厚度为202±15 μm. 表面显微硬度可达到610±30 VHN,表面最大承载9.8 N 无裂纹出现且发现涂层具有良好的高温耐蚀性能,因此该涂层可做热障材料或高温防腐材料. Vallimanalan 等[40]利用超音速火焰喷涂制备了一种AlCoCrMoNi 高熵合金涂层,并与NiCrSiB 涂层进行耐蚀性的比较.研究表明AlCoCrMoNi 高熵合金涂层孔隙率约1.03%,结合强度为68 MPa,涂层质量优异. 高熵合金涂层的腐蚀电流Icorr小于NiCrSiB 涂层,因此腐蚀速率远小于传统的NiCrSiB 防腐涂层.

图 6 涂层截面形貌图[39]Fig.6 Cross-sectional micrograph of the coating[39]

超音速火焰喷涂制备的高熵合金涂层致密且结合强度高,含氧化物极低,同时具有良好的力学性能、在高温下能保持较优异且稳定的耐蚀性和耐磨性,因此通常用作高温热障涂层、高温防腐涂层等.

2.3 高速电弧喷涂制备高熵合金涂层

高速电弧喷涂是利用短接电弧熔化金属丝材,并利用高压气体喷射至基体表面的一种方法.由于高速电弧喷涂中粒子氧化较多,喷涂速度较低,相变难以控制,所以对此方法制备高熵合金涂层的研究较少.

郭伟等[41]用高速电弧喷涂在AZ91 镁合金基体表面制备了FeCrNiCoCu 和FeCrNiCoCuB 两种高熵合金涂层. 研究了涂层的微观形貌、相的组成,以及涂层的常规力学性能. 研究表明,两种涂层的相均为简单的FCC 固溶体,且均有良好的力学性能,其中FeCrNiCoCu 和FeCrNiCoCuB 高熵合金涂层的平均显微硬度分别为408 HV 和346 HV,结合强度分别为36.9 MPa 和33.6 MPa. 梁秀兵等[42]利用高速电弧喷涂制备了FeCrNiCoCu 系高熵合金涂层,研究比较了其在不同温度热处理下相结构、显微形貌、显微硬度、摩擦性能的变化. 热处理工艺为分别在100、200、300、400、500、600、700、800、900 ℃保温2 h,然后随炉冷却至室温. 研究表明:涂层中除FCC 相外,还含有CuNi、Fe3Ni2、Cr2Ni3和少量的Fe3O4相,随热处理温度提高,涂层表面氧化越来越严重,在500 ℃处显微硬度出现峰值,涂层的显微形貌未发生明显的变化,只是变得更加致密,在500 ℃时表现出最佳的耐磨损性能.

虽然高速电弧喷涂制备的高熵合金涂层容易产生金属间化合物和氧化物等杂质相,但此方法生产成本最低且便于工业上大块涂层的制备,多应用于船舶的防腐涂层等,工业发展潜力巨大. 在接下来的研究里可以通过控制工艺参数和涂层的后续加工工艺,得到性价比最高的涂层.

2.4 冷喷涂制备高熵合金涂层

冷喷涂技术是利用高压气体使固态颗粒加速并与固态基体发生碰撞,通过变形与基体牢固结合,而后逐渐沉积为涂层. 区别于传统的热喷涂技术,冷喷涂最大的特点就是工作温度低. 由于不需高温熔化,涂层基本能保持材料颗粒的结构和成分,低温条件也可以减少材料发生氧化或相变.

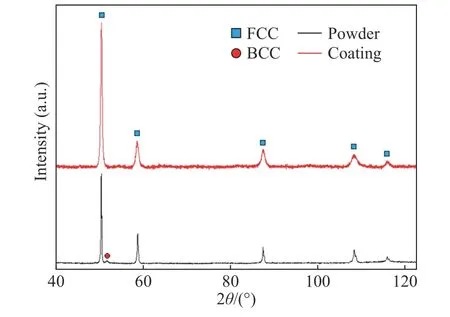

Lehtonen 等[43]利用冷喷涂制备了一种可以应用在核工业领域的CrFeNiMn 高熵合金,并通过控制送粉率和气压等工艺参数来优化涂层质量. 研究表明,粉末原料由于制备过程的加工硬化含有FCC 相和少量的BCC 相,而涂层为单一的FCC 相固溶体,如图7 所示. 通过调节工艺参数,获得了最优的涂层,孔隙率约为3%,涂层表面显微硬度约为314 HV0.3.

图 7 粉末和涂层的X 射线衍射图谱[43]Fig.7 XRD patterns of powder and coating[43]

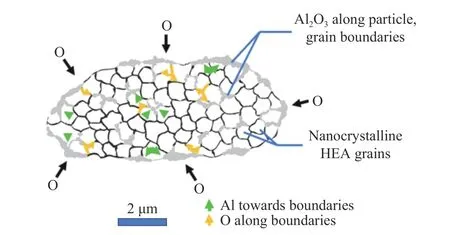

Anupam 等[44]首次利用冷喷涂制备了一种AlCoCrFeNi 高熵合金涂层,并研究其恒温氧化机理,目的是研究出一种适合在高温环境下服役的抗氧化高熵合金涂层. 研究结果表明,涂层与喷涂粉末的相组成相同,在1100 ℃的环境下,该涂层表面形成一层氧化物可以保护基体25 h,而通过优化工艺参数可以最大限度提高涂层质量并提高抗氧化性. 图8 为单个飞溅液滴的氧化机制原理图,氧化首先发生在纳米晶晶界,随着更多的氧元素进入涂层表面,氧沿着晶界扩散,铝向晶界扩散,导致氧化铝沿着表面和液滴内部形成. 涂层表面的氧化膜存在有效地阻止了基体的进一步氧化,提高了抗氧化性.

图 8 单个飞溅液滴的氧化机制原理图[44]Fig.8 Schematic of oxidation mechanism of an individual splat[44]

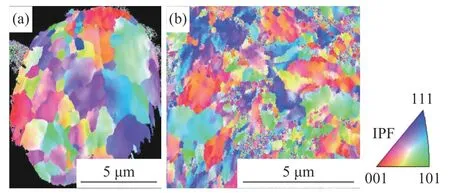

Yin 等[45]利用冷喷涂制备了一种FeCoNiCrMn高熵合金涂层并研究了涂层微观结构、摩擦性能等. 研究表明,FeCoNiCrMn 粉末和涂层的相结构都为单一的FCC,孔隙率为0.47%±0.17%,涂层与基体的结合强度很高,这是由于在涂层与基体的界面处出现了一种“自锁”现象. 涂层显微硬度从124.01±38.92 HV 提高到332.91±34.74 HV,这是喷涂过程中的晶粒细化造成的. 图9 为单个高熵合金(HEA)颗粒和涂层的电子背散射衍射的反极图,明显涂层经历了晶粒细化过程,这是由于喷涂过程的强烈塑性变形导致了位错的增殖,塞积等现象,影响了晶粒的长大从而形成了亚晶粒,而在塑性变形最大的区域发生了动态再结晶,导致晶粒进一步细化.

图 9 电子背散射衍射的反极图[45]. (a)单个粒子;(b)涂层Fig.9 EBSD IPF maps[45]: (a) a single HEA particle; (b) coating

针对热喷涂制备高熵合金涂层的研究发展现状总结以下几点:(1)探究某种热喷涂方法能否制备出典型含有高熵合金相结构的涂层;(2)优化工艺参数,利用激光重熔、热处理等方法,提高所制备高熵合金涂层的质量;(3)研究高熵合金力学性能、耐磨性、耐蚀性、抗氧化性等性能,分析这些优异性能的发生机制和原理,为进一步提高这些优异性能建立理论基础.

3 结束语

高熵合金作为一种新概念合金,其基础理论的科学性研究还停留在起步阶段,无法满足日益增长的应用需求,且热喷涂技术虽然具有效率高、成本低的优点,但用于制备高熵合金涂层存在下述问题:

(1)用于制备高熵合金涂层的热喷涂技术较少.目前应用于制备高熵合金涂层的热喷涂技术主要有等离子喷涂、超音速火焰喷涂、高速电弧喷涂、冷喷涂. 而等离子喷涂由于技术成熟,对材料限制少,成为了制备高熵合金涂层应用最为广泛的一种技术. 冷喷涂技术虽然能够保持相结构稳定,涂层几乎不含氧化物和金属间化合物等杂质,但由于对材料的塑性有严格的要求,且成本过高,应用也较为受限. 因此未来发展方向应致力于在优化现有技术的基础上发展出更多的适合制备高熵合金涂层的热喷涂技术,如液相等离子喷涂[46](SPPS)、可控大气等离子喷涂[47-48](CAPS)、真空等离子喷涂[49](VPS)等,最大限度的利用热喷涂制备功能涂层的优势,释放高熵合金涂层在热喷涂工业领域的应用潜力.

(2)热喷涂材料的选择较少,大部分是一些Al 系、Fe 系的高熵合金:已有研究中用热喷涂制备的高熵合金涂层主要集中在AlCrFeCoNi、AlTi CrFeCoNi、AlSiCrFeCoNi、CrFeCoNi(Mn/Nb/Mo)等合金体系,应用范围也主要集中在耐磨涂层、耐蚀涂层、抗高温氧化涂层等领域,虽然有部分也应用于生物医学[50-53]等领域,但喷涂材料大部分还是合金. 为拓宽热喷涂材料的选择,未来发展方向应该致力于延续高熵合金的设计理念开发新型的喷涂材料如高熵陶瓷[54-55]、高熵非晶合金[56-57]、高熵复合材料[58-59]等.

(3)高熵合金的设计较为盲目,难以在制备前进行预测. 目前对于高熵合金的设计主要为试验性的,在已有研究的基础上改变一些元素种类或含量,这样的设计理念效率低且无法准确预测涂层性能,严重束缚了高熵合金涂层的发展. 未来的发展方向应致力于秉承材料基因组的理念,利用计算机计算与模拟的方法[60-62]与大量的实验数据结合,建立一个高熵合金的数据库以实现根据性能需求设计和开发各种新性能.