使用焊补法解决QT500-7球墨铸铁轮毂的加工质量问题

2021-02-26张现杰杨伟岗王建全刘佳林

张现杰,杨伟岗,王建全,刘佳林

郑州宇通重工有限公司 河南郑州 450000

1 序言

郑州宇通重工有限公司在加工某产品QT500-7球墨铸铁轮毂时,由于机加工尺寸偏差,导致轮毂装配性能不合格,且无法直接通过机械加工的方式返修,若返回铸造工厂进行报废,成本将浪费几万元且加工周期无法满足产品交付的时间要求。通过综合分析轮毂的结构和QT500-7球墨铸铁的焊接性,最终决定采取焊补法进行修复。

2 轮毂的结构分析

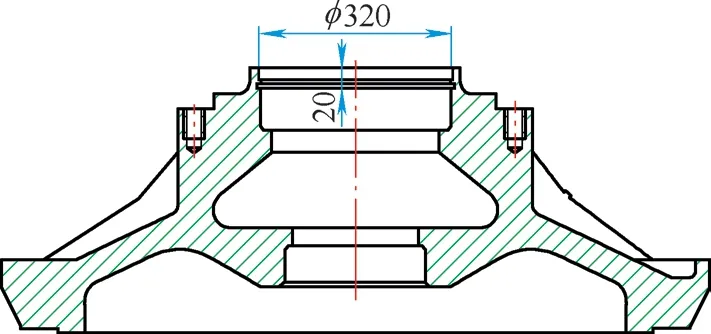

轮毂加工出现尺寸偏差的是深度20mm、孔径320mm的安装孔(见图1),孔径加工后偏大,需要修补后重新机加工。因需修补的位置深度浅,故适合采用焊补法进行修补。但是在修补的过程中,其余已机加工成的尺寸不能受到影响,且要按照原有加工基准在设备上进行重新装夹、加工。因此,对修补的过程要求非常严格,首先要保证修补面的焊接性,其次要保证其余位置的尺寸无变化。

图1 轮毂结构

3 QT500-7球墨铸铁的焊接性分析

铸铁碳含量高、焊接性差,由于铸铁在凝固冷却过程中对冷却速度很敏感,且强度低、塑性差,故焊接铸铁的主要问题是白口化及裂纹。

(1)焊接接头出现白口及淬硬组织的原因 因为焊接时焊缝的冷却速度远大于铸件在砂型中的冷却速度,因此焊接铸件时,易在焊缝及熔合区产生大量的渗碳体,呈现白口铁组织。且由于母材熔化,易使焊缝呈高碳成分,在快速冷却时将出现高硬度的马氏体组织。热影响区中加热温度在800~1150℃的区域(奥氏体区),在焊接冷却较快的条件下,将会析出二次渗碳体、马氏体,导致该区的硬度和脆性比母材高[1]。

(2)焊接裂纹出现的原因 铸铁焊接时,容易出现冷裂纹和热裂纹。冷裂纹可发生在焊缝上,也可出现于热影响区,第一层焊缝中会出现马氏体,在焊接应力作用下,容易形成冷裂纹,严重时甚至可引起整个焊缝剥离基体;热裂纹主要发生在电弧冷焊时,由于母材成分过渡到焊缝中,导致C、S、P的增加,Ni易与S、P等形成低熔点的共晶体,导致结晶裂纹的形成[1],即热裂纹的产生。

(3)预防措施 结合上述分析,预防铸铁焊接时白口化和裂纹的措施主要有以下几个方面。

首先,选择合适的焊接材料,如采用屈服极限较低而塑性良好的焊接材料,或采用异质金属进行铸铁焊接,避免焊接接头、热影响区中出现高碳成分,防止二次渗碳体和马氏体的出现,进而避免焊缝金属产生白口或其他硬脆组织的出现;其次,选择合适的工艺措施,减小焊接热输入,控制层间温度(≤60℃)[1],减慢焊缝冷却速度,防止马氏体的出现。同时要防止和减少焊接残余应力,避免应力集中导致焊接裂纹和焊接变形的出现。

4 焊补法修复方案

4.1 焊材的选择

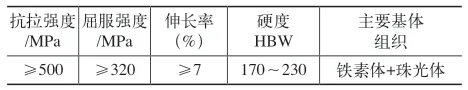

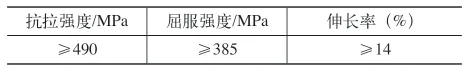

该轮毂焊补后,需要再次进行机加工,因此焊接接头要有良好的力学性能,同时其力学性能等级要与母材(QT500-7球墨铸铁)相匹配。由于焊接过程中,母材熔化时会有一部分的碳元素进入熔合区,因此要选择塑性优于母材、强度与母材相匹配的焊接材料,而镍基焊条可具备以上要求,常用的镍基焊条为Z408。QT500-7和Z408的力学性能分别见表1、表2,从表中数值可得出,Z408的伸长率大于QT500-7,即Z408的塑性优于QT500-7,二者的强度等级属于等强同级匹配,说明Z408满足QT500-7的焊补条件。

表1 QT500-7的力学性能

表2 Z408的力学性能[2]

4.2 焊接方式的选择

结合公司的生产条件和需焊补轮毂的数量,综合考虑采用焊条电弧焊,其工艺措施简便、易控,不需要提前高温预热和焊后热处理,避免对轮毂其他已加工成的尺寸和内部组织造成影响。电弧冷焊工艺要点概括如下:准备工作要做好,焊接电流适当小,短段断续分散焊,焊后立即小锤敲,以此减小白口,防止裂纹[1]。

4.3 工艺措施

1)先用干净抹布对轮毂需焊补的位置进行擦拭,擦干净焊缝及其附近200mm范围内的油污及水分,然后用氧乙炔火焰对焊接部位100mm范围内烘烤,再次清除铸铁内部的油污及水分。烘烤完后等待工件冷却到60℃以下才能焊接。

2)选用焊条Z408、φ3.2mm,焊接电流80~120A,焊补轮毂前先进行试焊,调整焊接电流至稳定状态。

3)将轮毂吊起(平面竖直),对焊接部位进行焊接,每段焊缝的长度≤40mm,每焊成一段后,马上用焊接小锤的小圆头对焊缝进行锤击,直到焊缝温度降到60℃以下才能停止锤击。每段焊缝施焊前,焊缝处工件的温度都不允许超过60℃;每段焊缝施焊后,至少要预留出40mm长的一段不焊接。

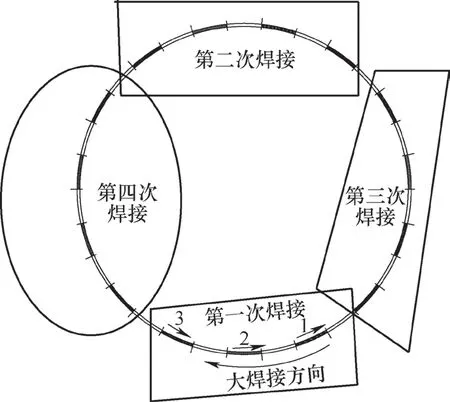

4)铸铁焊补的要点就是分散焊(如每段焊缝长度40mm)、倒退焊(如小段焊接方向和大焊接方向相反)、焊后锤击,焊工必须严格执行。参照图2将焊缝沿圆周分成30段,首先焊接1~3段;然后将轮毂逆时针转180°,参照第一次要求再焊接4段焊缝;其次将轮毂继续逆时针旋转90°,焊接4段焊缝;最后再旋转180°,焊接其余4段焊缝。4次焊接结束后,再按照上述操作要求,焊接图中空白处的焊缝。

图2 焊接示意

5)焊后锤击的目的是让焊缝产生变形以释放焊接应力,防止焊缝发生剥离裂纹;倒退焊、分散焊以及用小电流焊接,都是为了减少焊接热输入,从而减少焊接应力。这些措施对轮毂焊补的成功至关重要,必须严格执行。

6)待轮毂焊后冷却至室温后,再进行机加工修复至合格的尺寸要求。

5 结束语

通过采取上述工艺措施,同时工艺人员在现场监督执行情况,最终确保了轮毂返修质量合格,装配性能合格,且已通过市场验证。