GCr15刮油辊表面感应淬火优化

2021-02-26刘卫华

刘卫华

常州宝菱重工机械有限公司 江苏常州 213019

1 序言

图1 刮油辊断裂现象

2019年,常州宝菱重工机械有限公司承接一批刮油辊备件合同,据了解此刮油辊在用户使用过程中出现了断裂现象,如图1所示。由于工件辊身部位有效尺寸仅12mm,GCr15材质一般中频感应淬火有效淬硬层深度在8~10mm,几乎整体淬硬,基体韧性不足,使用过程受较大载荷情况下易引起开裂[1]。因此,本次刮油辊生产通过表面淬火工艺参数的优化,目标是将有效淬硬层深度控制在3mm左右。

2 毛坯改善

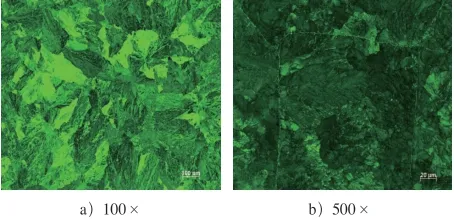

刮油辊毛坯采用GCr15材质,首先对毛坯进行金相组织检测,如图2所示,组织为珠光体+白色网状碳化物,存在粗晶现象。

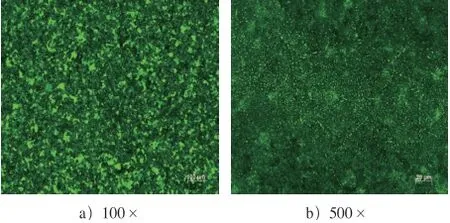

对毛坯进行组织细化改善处理,选用900℃正火+790℃球化退火处理,处理后金相检测发现组织得到细化改善,但是碳化物颗粒呈聚集状、半网状、网状分布,碳化物网状级别>3级,不符合标准要求(见图3)。

图2 毛坯组织

图3 正火+退火组织

再次进行940℃感应淬火+790℃退火细化处理,金相检测碳化物网状级别为3级(见图4)[2],符合标准要求。毛坯组织得到明显改善,合格后进行调质预处理,基体硬度控制在40~45HSD,目的是为后续表面感应淬火做好组织准备。

图4 淬火+退火组织

3 淬火过程

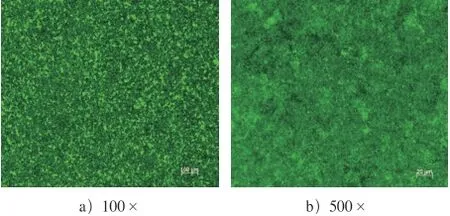

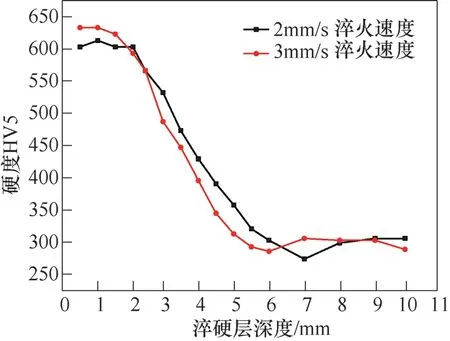

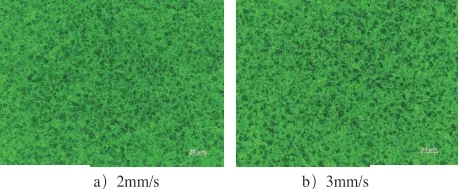

刮油辊中频连续感应淬火过程选用了两个淬火速度,分别为2mm/s、3mm/s,进行数据对比。淬火+340℃回火后硬度基本在74~76HSD之间,取截面试块进行硬度梯度及淬火表面金相检测。硬度梯度如图5所示,表面金相组织如图6所示。

从淬硬层深度曲线得出,在2mm/s感应淬火移动速度下,淬硬层深度约3.5mm;在3mm/s淬火移动速度参数下,淬硬层深度约3.0mm。

图5 刮油辊淬硬层深度曲线

图6 表面金相组织(500×)

GCr15刮油辊中频感应淬火后表面组织为回火隐晶马氏体+碳化物+少量残留奥氏体[3],组织较细,为正常淬火组织。

4 结束语

通过高温淬火+球化退火处理可有效改善GCr15刮油辊毛坯组织状况,为后续热处理做好准备。

淬火采用2mm/s淬火移动速度,淬硬层深度约3.5mm,满足刮油辊≥2.0mm的技术要求,且有效降低淬硬层深度,减少淬火对基体组织的影响,保证基体韧性,确保工件的使用性能。

首批次生产的刮油辊均按此工艺参数进行生产,工件在用户现场取得了良好的使用效果,获得了用户的良好评价。