Ti,Al 改性Phillips 乙烯聚合催化剂的结构及性能研究

2021-02-26左冉冉王登飞张健伟陈亚蕊

王 鉴,左冉冉,王登飞,张健伟,陈亚蕊

(东北石油大学 化学化工学院,黑龙江 大庆 163318)

Phillips 催化剂价格便宜,可以在无助催化剂的条件下实现乙烯聚合,其催化产品分子量分布宽,具有较好的加工性能,是重要的乙烯聚合催化剂之一,用其生产了世界上近50%的聚乙烯(PE)[1,2]。改性硅胶载体[3,4]和引入其他金属活性中心[5-7]是进一步提高其催化性能和产品性能的主要途径。本文对Phillips 催化剂添加钛(Ti)、铝(Al)进行改性,制备出了Cr-Ti/SiO2和Cr-Ti-Al/SiO2两种新型催化剂。考察了它们的微观结构和催化性能。

1 实验部分

1.1 材料及仪器

955 硅胶(美国Grace Davison 公司);碱式醋酸铬(AR Aladdin);钛酸四丁酯(AR Macklin);Al(NO3)3(AR Macklin);正己烷(AR 辽宁瑞泉试剂公司);乙烯(聚合级 大庆雪龙公司);N2(纯度99.99% 大庆雪龙公司);三异丁基铝己烷溶液(AR 北京锋研科技有限公司)。

Sigma 扫描电子显微镜(德国蔡司);Tristar II Plus2.02 BET 物理吸附仪(美国麦克);STA449C3/G综合热分析仪(德国耐驰);GPC220 凝胶渗透色谱仪(美国安捷伦)。

1.2 实验方法

以经预处理过的955 硅胶为载体,用活性组分水溶液等体积法浸渍硅胶,40℃下,搅拌浸渍6h 后,蒸干水分得到前驱体。将前驱体在脉冲流化床反应器中程序升温进行焙烧活化,分别制得Cr/SiO2(3.0% Cr,质量百分数,下同),Cr-Ti/SiO2(1.5% Cr,1.5% Ti),和Cr-Ti-Al/SiO2(1.0% Cr,1.0 % Ti,1.0%Al)3 种催化剂。具体制备方法见文献[8,9]。用自制的常压乙烯淤浆聚合装置对催化剂进行评价,考察催化剂的性能。制得的聚乙烯产品经洗涤干燥后,进行表征测试。

2 结果与讨论

2.1 催化剂微观结构分析

由图1 可见,载体硅胶为比较规整无团簇的小球,表面光滑,粒径在20μm 左右,分布均匀。而负载活性组分后,表面变得粗糙,形状不规则,载体硅胶有一定程度的破碎(图1b~d)。活性组分种类越多,这种变化就越显著。负载3 种活性组分的Cr-Ti-Al/SiO2(图1d)载体破损最为严重,表面结构也最粗糙。这表明,活性组分沉积、负载到了硅胶表面,并引起表面形态发生变化;而且催化剂制备过程中的浸渍、搅拌、焙烧会使载体的颗粒结构受到一定破坏,发生破碎现象。尤其是在焙烧过程中,温度升高,Si-OH与活性金属反应,硅胶表面羟基减少,使得Si-O-Si骨架结构要吸收更多的能量,一些Si-O 键发生断裂,催化剂骨架破裂。

图1 硅胶载体和催化剂扫描电镜(SEM)照片Fig.1 SEM images of silica carrier and catalysts

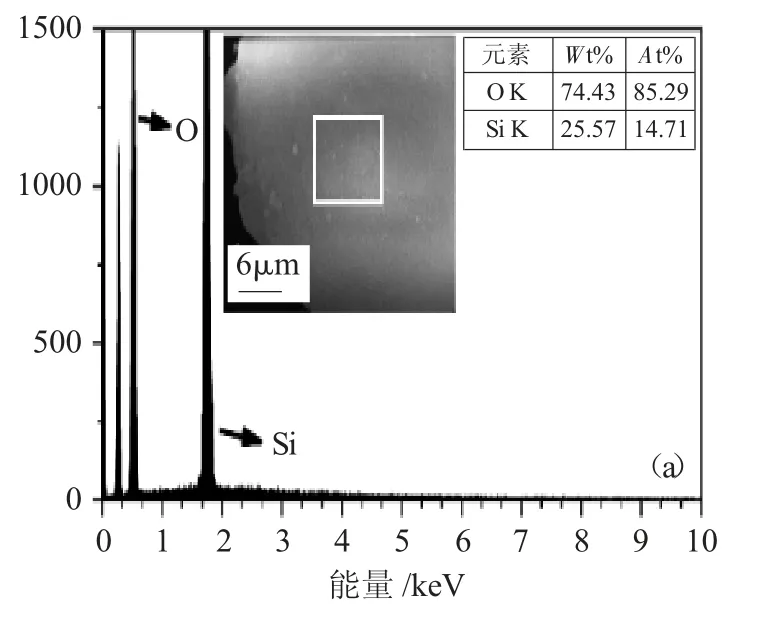

由电子能谱(EDS)结果(图2)可见,3 种催化剂表面均出现了相应活性组分的能谱峰,其活性元素含量也与预期值基本一致。表明Cr、Ti、Al 均负载到硅胶载体上,成功制备了两种多活性中心的改性Phillips 催化剂。

图2 载体和催化剂表面元素能谱分析结果Fig.2 EDS results of the support and catalysts

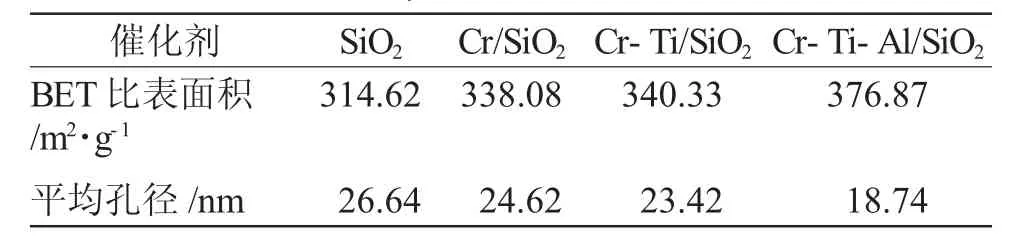

表1 为硅胶载体和3 种催化剂的平均孔径和比表面积。

表1 催化剂及载体硅胶的平均孔径和比表面积Tab.1 Average pore diameter and specific surface area of catalysts and silica carrier

由表1 可知,负载活性金属元素后,催化剂的比表面积略有增加,而孔径减小。活性组分的种类越多,比表面积和孔径变化就越大。这主要是因为负载的活性金属是通过化学反应固定在硅胶的内外表面上,使硅胶表面更加粗糙,比表面积增大,孔径减小。

2.2 改性催化剂的催化性能

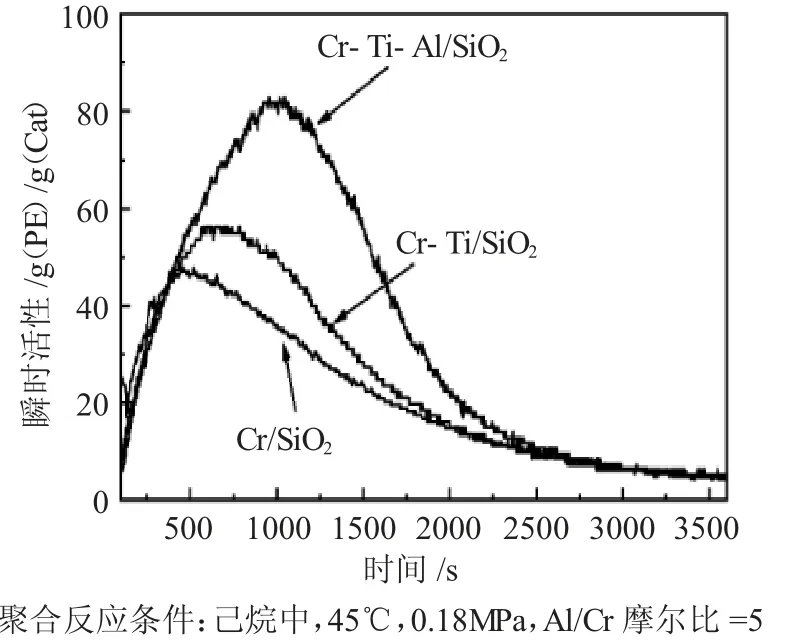

图3 为3 种催化剂的乙烯聚合适性随反应时间的变化。

图3 3 种催化剂的乙烯聚合活性随反应时间变化Fig.3 Ethylene polymerization activity of the three catalysts varies with the reaction time

由图3 可见,Cr/SiO2、Cr-Ti/SiO2和Cr-Ti-Al/SiO2的催化活性随聚合反应时间的变化趋势基本相同,都是先升高再降低最后趋于稳定。但最高瞬时活性显著增大,分别为45.39、55.36 和82.55g(PE)/g(Cat),最高值出现时间也依次增加。催化剂运行1h 的平均活性也是Cr-Ti-Al/SiO2最高,为34.65g(PE)/g(Cat),而Cr/SiO2最小,仅为22.01g(PE)/g(Cat)。可见,添加第二(Ti)、第三(Al)活性组分显著提高了催化剂的活性。

2.3 催化剂改性对聚乙烯产品结构性能的影响

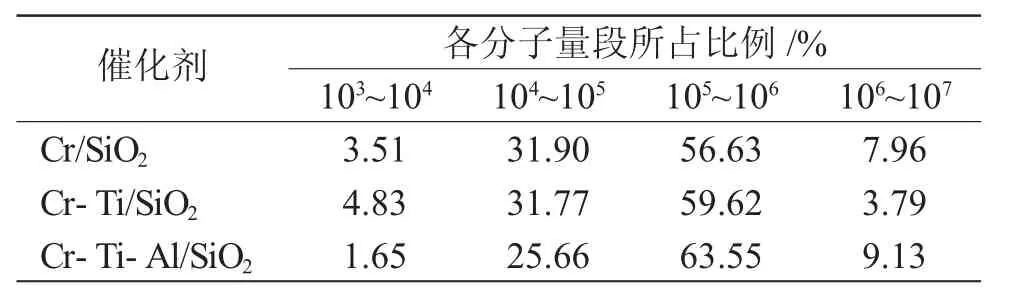

用凝胶色谱(GPC)测得Cr/SiO2、Cr-Ti/SiO2、Cr-Ti-Al/SiO23 种催化剂聚合产品PE 的重均分子量分别为:3.87×105,2.72×105,3.45×105;产品的分子量分布PDI 分别为4.69、5.88 和6.19,依次变宽。产品PE主要是分子量为104~105和105~106的组分。随着催化剂中活性中心种类增多,高分子量(105~106)组分增多,而低分子量组分减少,分子量分布见表2。

表2 3 种催化剂的PE 产品分子量分布Tab.2 Molecular weight distribution of PE produced with the 3 catalysts

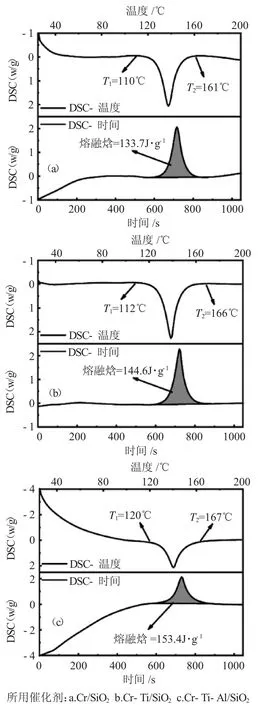

图4 为产品聚乙烯的DSC 谱图。

图4 产品聚乙烯的DSC 谱图Fig.4 DSC results of the polyethylene produced with different catalyst

由图4 可见,Cr/SiO2、Cr-Ti/SiO2、Cr-Ti-Al/SiO23 种催化剂的PE 产品的DSC 曲线趋势相同。Cr-Ti-Al/SiO2的产品熔融温度范围较宽(120~167℃),说明其晶片厚度分布宽。而Cr/SiO2的产品熔融峰峰温较低(139℃),说明产品Cr/SiO2的平均晶片厚度薄。

由图4 中DSC-温度曲线确定3 种产品的熔融起始温度和熔融结束温度-(T1,T2),分别为(110℃,161℃)、(112℃,166℃)、(120℃,167℃)。根据温度确定对应的时间,对DSC-时间曲线积分得到Cr/SiO2、Cr-Ti/SiO2、Cr-Ti-Al/SiO2的聚乙烯产品的熔融焓分别为133.7、144.6、153.4J·g-1,由下式计算出产品聚乙烯结晶度分别为46.56%、50.33%、53.39%。

式中 Xc:聚乙烯结晶度;ΔH:聚乙烯熔融焓,J·g-1;ΔH0:结晶度为100%的聚乙烯熔融焓,ΔH0=287.3J·g-1。

载体硅胶负载活性金属种类和数目越多,聚合产品的分子链就越长,且分子链具备较好的对称性和立体规整性。产品聚乙烯结晶度高意味着产品聚乙烯含有较少的短支链,具有较高的强度和韧性,化学稳定性优异,同时具备良好的耐热性和耐寒性,可在高温熔融状态下制作成管材、板材、海底电缆等。

3 结论

通过添加金属元素Ti 和Al 对Cr/SiO2Phillips催化剂进行改性。制备出多活性中心的Cr-Ti/SiO2和Cr-Ti-Al/SiO2两种改性Phillips 催化剂。结果表明,添加Ti 和Al 后,载体颗粒表面变得粗糙,孔径变小,比表面积增大;催化活性增加,最高活性分别为55.36 和82.55g(PE)/g(Cat),而Cr/SiO2仅为45.39g(PE)/g(Cat);改性催化剂PE 产品分子链变长,高分子量(105~106)组分依次增多,分子量分布变宽,具备较好的对称性和立体规整性,结晶度增加。