热法还原镁的研究及液相Si-X体系还原镁的热力学分析

2021-02-26孙晓林梁文玉张富信郭汉杰

孙晓林,梁文玉,张富信,黄 超,郭汉杰

(1.北京中冶设备研究设计总院有限公司,北京100029;2.北京科技大学 冶金与生态工程学院,北京 100083)

金属镁是一种重要的金属材料,由于其具有重量轻、比强度高、导热和导电性好、高阻尼、减震性好等诸多优点而被广泛应用于航空、航天、军工、汽车、电子等工业领域[1-2],被称为“21世纪绿色工程金属材料”。目前,全世界主要通过以皮江法为代表的硅热法生产金属镁,由于皮江法投资少、设备简单,加之我国拥有丰富的白云石资源,皮江法炼镁工艺在国内得到大力推广,并使我国成为全球最大的原镁生产国和出口国。皮江法炼镁已经占到我国原镁产量的98%以上。但同时皮江法也存在污染严重、物料利用率低、能耗大等问题,而且皮江法单体产量低、间断作业、还原周期长,这些已经制约了我国镁还原产业的健康持续发展。在高环保要求、淘汰落后产能的政策要求下,皮江法炼镁也成为了我国限制发展的项目之一,影响金属镁及镁合金产业健康快速发展。国家《新材料产业发展指南》等将镁行业列入重点发展方向,科研人员和生产厂家对镁还原方法与工艺开展了大量研究,对于促进国家镁产业转型升级以及高效绿色发展具有重要意义。

1 皮江法炼镁的工艺研究

尽管皮江法炼镁在我国得到大力发展,但资料显示我国皮江法炼镁生产指标仍然落后于国外镁厂指标,如表1所示[3]。近年来,我国针对皮江法的能源消耗和工业环保等问题[4-5]提出了防治措施,但皮江法在提高资源和能源利用效率、降低污染等问题上仍然任重而道远。

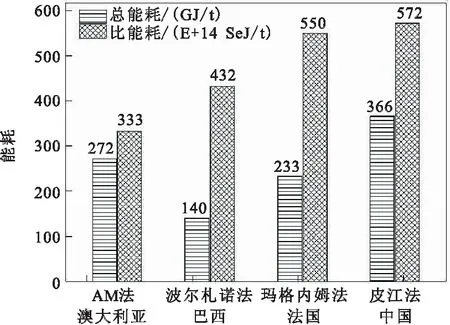

表1 我国与国外皮江法炼镁指标对比

国内研究者不断完善皮江法的工艺和设备。科研人员对煅白的水化活性度、灼减、吸湿,炉料粉碎粒度、制球后球团密度及还原温度、还原时间、真空度等[6-7]因素进行了比较全面的分析,确定了皮江法合理的炼镁工艺参数。东北大学通过采用预制球团加热改善传热条件[8]使皮江法的传热条件大幅改善,并在此基础上提出集煅烧与还原于一体的炼镁方法[9],取消皮江法的回转窑煅烧工序,煅烧产生的CO2余热得到利用,CO2通过矿化捕集,提高皮江法的生产效率及资源利用效率。宁夏大学采用蜂窝煤式盘料取代传统桃核状团料明显缩短还原时间[10],增大还原罐装料量、改善罐内热能分布和还原效果、改善经济效益。对还原炉的设计及还原罐的结构进行较大改进[11-12],延长还原罐使用寿命、缩短还原周期,例如河南某公司采用水煤浆对还原罐底部加热并附带余热交换器,提高能源综合利用,使煤的燃烧效率达到98%以上、预计节煤20%~30%。

国外也在不断解决皮江法的相关问题,加拿大温德索大学的H.Hu[13]等基于有限元数值模拟开发皮江法竖罐还原工艺,确定了优化参数使皮江法的生产率提高两倍,基于辐射传热的基本原理实现炉料的最佳加热效果,并且已在工业生产中得到验证。Tim-minco Metals公司通过采用大型还原罐、新型隔热材料及新型双床式蓄热烧嘴[14],以天然气为燃料使烟气温度大幅度降低,能耗减少38%、镁产量提高20%、销售成本下降9.6%。2008年瑞士研究人员在皮江法炼镁过程中引入太阳能作为高温加热方式[15],通过热化学平衡计算并分析各化学反应、能量消耗和CO2排放等问题,指出使用太阳能代替煤进行加热,能耗和温室气体排放的问题均会得到显著缓解,例如镁还原过程理论能耗将减少99.2%,并且几乎完全避免了CO2排放。2012年伊朗学者Behzad Mehrabi等[16]使用伊朗Zefreh白云石(SiO2含量为0.83%)开展皮江法炼镁工艺研究,发现镁利用率与硅铁含量、原料粒度等有关,硅铁含量增加会提高镁利用率,当硅铁含量为煅白的21%时利用率为79.75%,但过高的硅铁会增加Ca和SiO的挥发,使镁金属纯度受到影响。2017年日本的Yuji Wada等[17]在皮江法还原镁过程中使用微波加热的方式,与传统皮江法炼镁相比能耗减少了68.6%,并且无二氧化碳直接排放。

2 热还原炼镁工艺发展

为解决皮江法存在的问题,上世纪国外开发了波尔札诺工艺、玛格内姆法、MTMP法等热还原炼镁工艺。波尔扎诺法与皮江法的主要差别在于加热方式的不同,皮江法采用真空罐外加热的方式,而波尔扎诺法在还原炉内加热反应物料,热效率更高且能源消耗降低。

(1)玛格内姆法和MTMP法

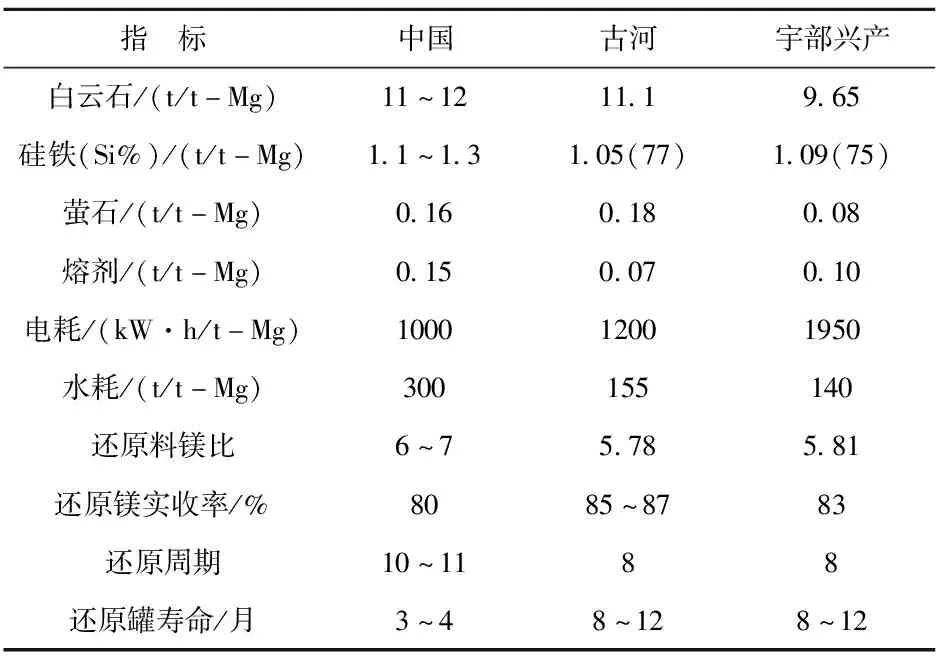

玛格内姆法设备示意图参见图1,采用煅烧白云石为原料,加入少量铝土矿为造渣熔剂,硅铁(或硅铝)为还原剂,以块料形式通过进料口加入炉中。还原反应在石墨内衬的电渣导电炉内进行,加热至1550 ℃时还原剂成液态,氧化镁以炉渣中的液态和未熔煅白中的固态两种形式存在。在液态中的传质较固态容易,因此与皮江法相比反应速度加快、还原时间缩短;同时玛格内姆工艺可实现半连续生产,生产效率更高。

图1 玛格内姆工艺炼镁示意图[2]

MTMP 工艺是上世纪80年代在玛格内姆基础上开发的一种工艺。采用煅烧白云石为原料,硅铁和铝混合料为还原剂,还原温度高达1750 ℃,可在常压下进行连续生产,该工艺最大优点是粗镁产出率较高,氧化镁的还原率可达94%,镁的收得率为85%,每炉日产粗镁量是玛格内姆工艺的5倍,远大于皮江法工艺的产量。MTMP工艺的缺点为还原温度过高导致粗镁中Ca、Si杂质含量较高,同时炉衬寿命短。

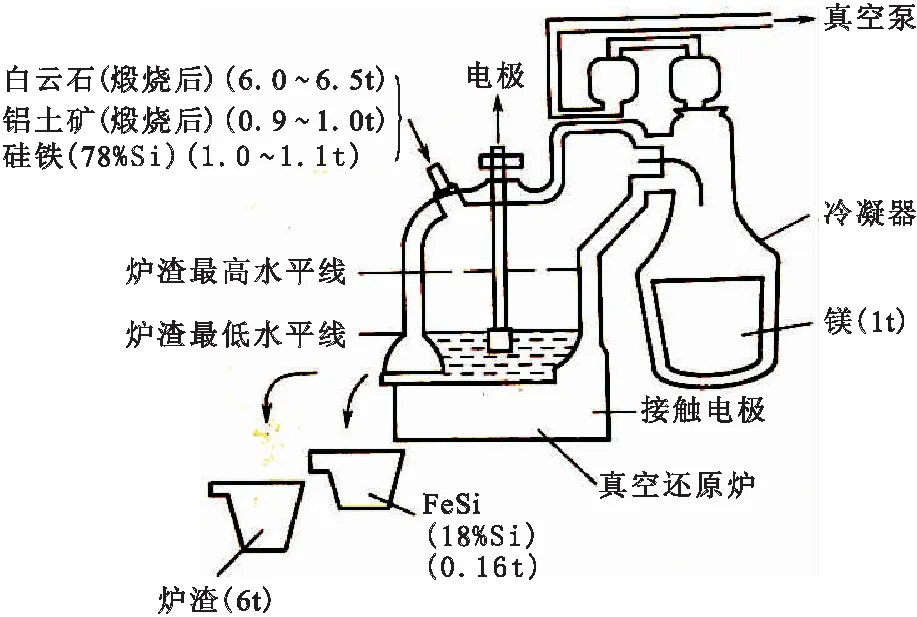

图2列出了几种热法炼镁工艺的能耗,由图2可知,皮江法的吨镁冶炼能耗和消耗量均最高,与其采用烟煤外加热燃烧效率不高有关;采用内加热的波尔札诺工艺和半连续生产的玛格内姆工艺能耗不及皮江法的1/3。在几种不同的炼镁工艺中,玛格内姆工艺能耗少,可大幅减少环境污染。

图2 各工艺能源消耗/(MJ/t-Mg)[18]

(2)国内热还原镁的研究

针对皮江法固-固还原反应速度慢、还原效率低、能耗高等问题,国内科研机构开展了使用不同还原剂的镁还原研究,例如北京科技大学的钙热还原法、东北大学的硅铝铁还原法、昆明理工大学的碳热还原法、重庆大学的硅浴熔融还原方法,以及硅铜合金还原方法等[19-23]。

昆明理工大学真空冶金国家工程实验室[21]研究真空碳热还原法制取金属镁,从理论上分析发现该工艺在物料和能源消耗以及成本方面均优于皮江法,但是须要抑制镁蒸气与CO、CO2发生可逆反应,降低镁粉的产生量并防止自燃。重庆大学[22]使用低熔点的Si-Cu合金作为还原剂,在皮江法炼镁条件下,初始Si含量低于35%的Si-Cu几乎全程为液态,还原反应基本为固-液反应,反应速率得到大幅提高,当Si含量高于0.034%时仍可达到硅热还原的热力学条件,但Cu在高温真空条件下易挥发,可能会导致杂质含量增加。真空硅浴熔融还原法[23]在1500~1600 ℃温度条件下、采用液态硅铁还原液态渣中的MgO,通过正交实验得出影响MgO还原率因素依次是:反应温度、还原剂硅铁添加量、反应时间以及催化剂CaF2添加量,由于镁还原过程为液-液反应,渣中MgO的还原率高达97.3%,但该反应温度过高会遇到炉衬寿命和杂质元素含量高等问题。

3 Si-X体系液相还原镁及热力学探讨

皮江法中锻白的有效还原率为85%,这与固-固反应及硅铁中单质硅含量有关[24],当熔渣为液相时,硅浴熔融态还原炼镁的液-液还原率可达97.3%[23],液-液反应可大幅提高反应速率和反应效率,而含镁原料若要成为液相,则须要较高的加热温度。梁文玉提出一种以液相为基础的热还原连续炼镁工艺[25],旨在缩短冶炼周期、提高生产效率,避免高能耗、高污染等问题,设备示意图参见图3。设定加热温度为1300~1350 ℃,还原剂呈液态,对加入其中的固态含镁原料(如煅烧白云石)在一定真空下进行还原,主要通过固-液反应实现还原镁金属的目标。本节主要对还原剂及还原过程的热力学问题进行阐述。

图3 液相炼镁装置示意图[25]

3.1 Si-X还原剂的特点

选用Si-X合金作为还原剂须要考虑以下几点:(1)较低的熔点和较好的流动性;(2)具有良好的还原效果;(3)还原剂的还原性适中,避免过高的还原性而导致副反应的发生;(4)挥发性小;(5)经济因素等。本节主要从Si-X合金熔点(相图)、蒸汽压、活度、还原特性等角度考虑还原剂的选择,为后续工艺开发奠定理论基础。

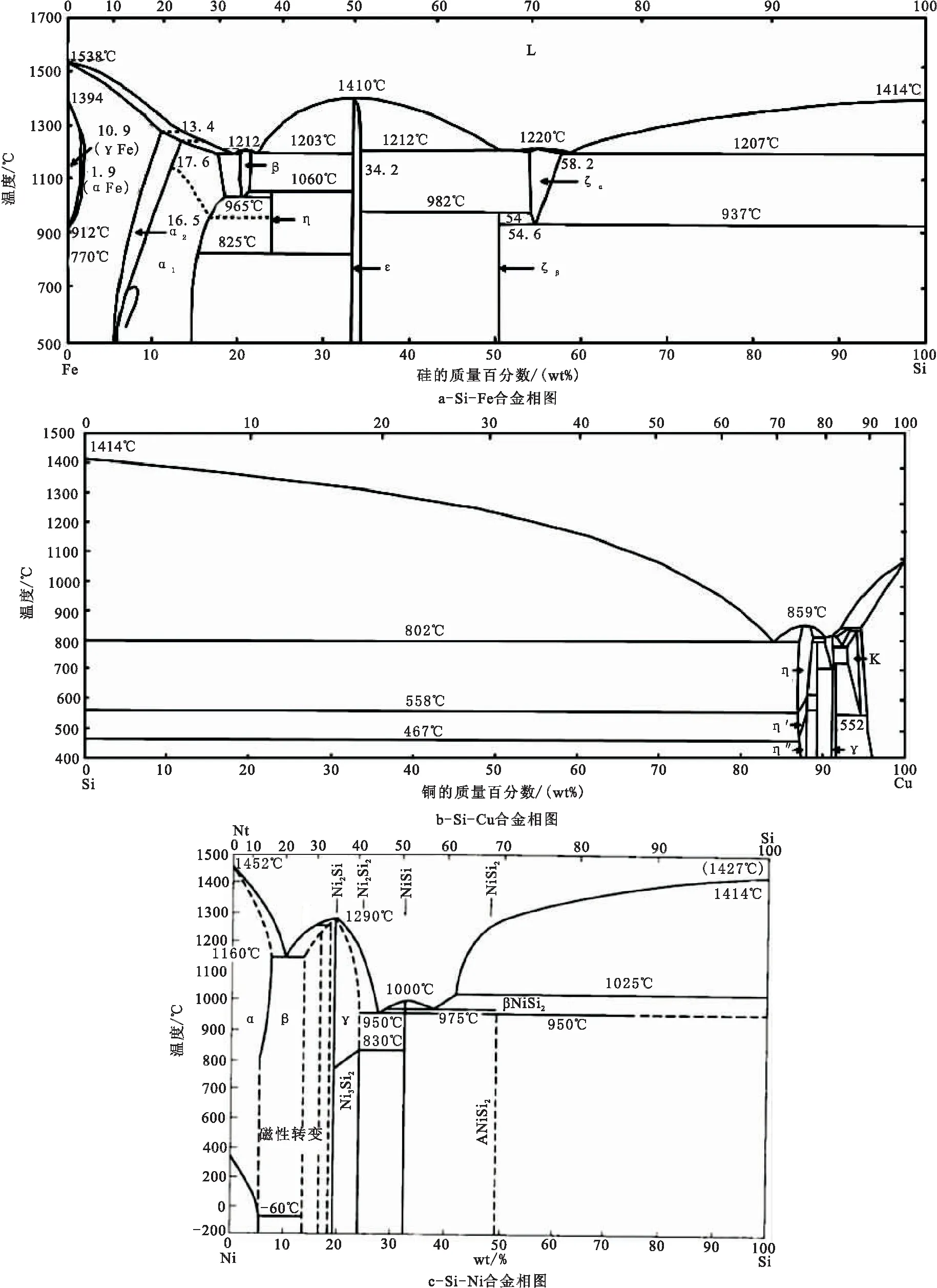

还原剂为Si-X的二元或多元合金体系(熔点低于1350 ℃甚至1300 ℃),随着Mg还原过程的进行,还原组分中Si不断被消耗,Si含量的变化势必引起还原体系熔点及流动性的变化,为此应该优先选择随Si含量降低熔点不升高甚至降低的Si-X体系。由图4可知,为满足熔点小于1350 ℃,Si-Fe体系仅被分割为两个区域,即Si含量满足10%~25%或45~75%;Si-Al体系中的Si不高于75%,Si-Cu体系中Si含量不高于75%,Si-Co中Si含量为45%~90%,Si-Mn中Si含量不高于70%,Si-Ni中Si含量为7%~55%,Si-Cr体系中Si含量为70%左右。在上述体系中,Si-Mn/Al/Cu的体系因其较宽的区间范围最为合适,Si-Co/Ni/Fe体系次之,Si-Cr体系范围最窄。

图4 具有较低熔点的Si-X合金相图

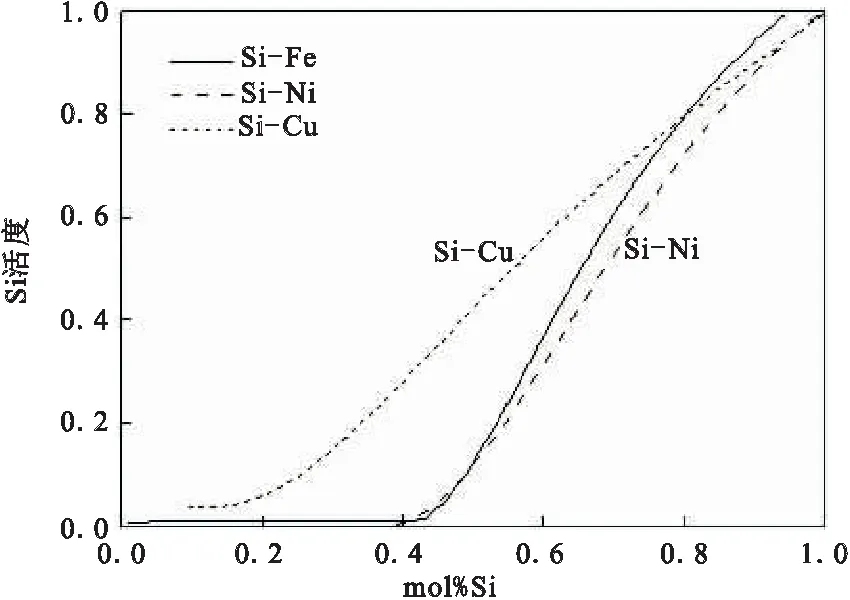

此外,还原过程中要求Si-X还原体系中X具有较低的饱和蒸气压,避免或减少其混入镁蒸气中。图5为各元素的温度-压强关系图,随温度升高饱和蒸气压增加,当系统中的蒸气压小于元素饱和蒸气压时元素挥发。各元素的饱和蒸气压由小到大的顺序为:Si 图5 金属的饱和蒸气压 应用Si-X还原体系对锻白进行还原,还原体系中Si的活度对还原反应的进行和反应极限具有直接影响。满足熔点要求的Si-X二元体系成分范围内Si的活度分别为:Si-Fe体系为aSi=0.75~0.45(Si为45~75 wt%)或aSi≤0.08(Si为10~25 wt%),Si-Ni体系为aSi≤0.55(Si为7~55 wt%),Si-Cu体系中aSi≤0.85(Si≤75 wt%),如图6所示[26]。因此在三种成分体系下,Si-Cu体系中Si的活度最高,相近组成时Si-Fe中Si的活度高于Si-Ni体系。各还原体系中Mg还原的反应的自由能[22,27]如式(1)~(3)所示: 图6 Si-X二元体系在液相线温度时的活度[26] 2CaO(s)+2MgO(s)+[Si]Fe =2CaO·SiO2(s)+2Mg(g) ΔGθ=531750-208.4T (1) 2CaO(s)+2MgO(s)+[Si]Ni =2CaO·SiO2(s)+2Mg(g) ΔGθ=518825-195.35T (2) 2CaO(s)+2MgO(s)+[Si]Cu =2CaO·SiO2(s)+2Mg(g) ΔGθ=463010-194.26T (3) 根据吉布斯自由能计算发生Mg还原的热力学条件,选择还原合金体系中Si的活度为0.01~0.85、压强为1~103Pa(即P/Pθ=10-5~10-2),Mg的还原反应温度与活度、压强和还原体系之间的关系参见图7。随着还原体系中Si活度增加,Mg还原反应发生的平衡温度逐渐降低;真空度升高时平衡温度则降低。在相同活度和压强条件下,平衡反应温度按照Si-Cu、Si-Fe和Si-Ni的顺序依次升高。当活度aSi为0.05~0.65时,为使Mg还原反应在1300 ℃条件下发生,则Si-Cu、Si-Fe和Si-Ni作为还原剂时对应的系统压强参数P/Pθ分别为0.00054~0.00197(P=54.72~199.61 Pa)、0.00009~0.00033(P=9.12~33.44 Pa)和0.00007~0.00025(P=7.09~25.33 Pa),若使反应在1200 ℃发生,则对应的压强上下限须降低4倍以上。 图7 不同Si-X合金还原Mg时温度与平衡压强的关系 应注意不管Si-X还原剂中Si以液相还是固相存在,从热力学角度考虑,当温度达到几百摄氏度时,即可实现Si对Na2O和K2O的还原,相对而言Si-X还原剂形成金属溶液后的标准自由能更高,这在一定程度上抑制了K和Na还原反应的发生。 为保证镁还原过程的持续进行,熔渣须满足以下几个主要条件:(1)熔渣具有较低的熔点和粘度,保证流动性;(2)熔渣成分的变化对熔点影响较平稳;(3)熔渣氧化性弱避免Si元素烧损;以及(4)经济性。尤其条件(1)是保证镁连续还原的基础,熔点和粘度偏低时可以促使熔渣有效排出。 可根据CaO-SiO2-ExOy三元或多元相图寻找低熔点的熔渣组成区间,例如图8 CaO-SiO2-Al2O3相图中标记出的部分熔点低于1350 ℃,同时也可加入CaF2等化渣剂进一步降低熔渣熔点并增强流动性。根据热力学计算,Si很难还原渣中的Al2O3,尽管Al在1300 ℃的饱和蒸气压为6.8 Pa,假设反应物活度为1时,Si还原Al2O3的平衡蒸气压接近10-7Pa。 图8 CaO-SiO2-Al2O3三元相图[27] 2/3Al2O3(s)+[Si]Fe=SiO2(s)+Al(g) ΔGθ=711813-145.34T (4) 2/3Al2O3(s)+[Si]Fe=SiO2(s)+[Al] ΔGθ=220969-36.74T (5) 通过在CaO-SiO2渣系中加入Al2O3、MgO等可以调整熔渣熔点,加入CaF2等助熔剂后可以显著降低渣系的熔点。尽管MgO的添加可以扩大低熔点区域面积[28],但随着2CaO·SiO2含量的增加,熔渣熔点将逐渐升高,MgO的加入不能使熔点始终低于1350 ℃,因此在加入锻白的过程中仍须要加入一定配比的渣,使熔点低于1350 ℃甚至更低。根据Si还原锻白的反应可知,每产生48 g金属Mg,就会产生172 g的2CaO·SiO2,熔渣含量非常大,这对金属镁生产将会造成一定影响。 本文主要调研分析了热还原炼镁工艺的研究进展,基于玛格内姆工艺和还原剂优化原则分析了固-液反应热还原炼镁的几个热力学问题: (1) 皮江法生产效率低、能耗高且污染大,影响着我国镁行业的健康发展。国内外通过改进设备、采用新式加热法、优化工艺参数等措施不断对皮江法进行完善,并逐步开发了新型炼镁工艺,其中液-液还原和固-液还原炼镁方法是热还原炼镁的重要发展方向。 (2) 基于相图、饱和蒸气压、合金活度和热力学计算,对固-液热还原炼镁工艺进行了分析(以液相Si-X合金为还原剂),饱和蒸气压由小到大的顺序为:Si (3) 当Si活度aSi和压强P相同时,Mg还原的平衡反应温度按照Si-Cu、Si-Fe和Si-Ni的顺序依次升高。当aSi为0.05~0.65时,以Si-Cu、Si-Fe和Si-Ni作为还原剂,压强参数P/Pθ分别为0.00054~0.001970、00009~0.00033和0.00007~0.00025时,可使Mg还原反应在1300 ℃发生。合适的熔渣选择对固-液还原反应的持续进行十分重要,须要进一步进行研究。

3.2 还原体系中Si的活度与镁还原计算

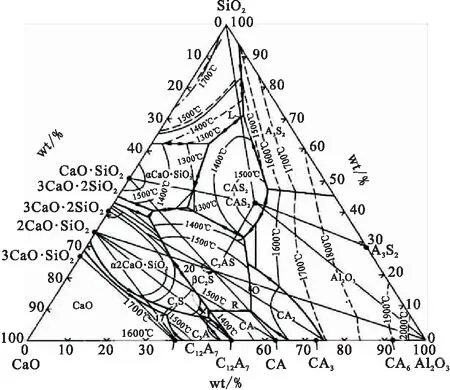

3.3 还原渣系的考虑

4 结 论