气态悬浮焙烧炉能耗计算与分析

2021-02-26李文锋孙彦峰屈浩然李银保张伟超

李文锋,孙彦峰,屈浩然,李银保,张伟超

(河南建筑材料研究设计院有限责任公司,河南 郑州 450003)

现代氧化铝生产工艺中,焙烧工序的设备有气体悬浮焙烧炉、回转窑等,其中气体悬浮焙烧炉以工艺先进、设备布置紧凑、能耗低、能源利用率高等优点在行业有非常广泛的应用[1-2]。当前气体悬浮焙烧炉燃气主要是焦炉煤气、发生炉煤气、天燃气,焙烧工艺采用多级换热的方式对热量进行梯级回收,能源转换效率高[3]。

当前全球范围内能源消耗的日益增加,各种资源日趋短缺匮乏,能源危机越来越严重。氧化铝行业中研究如何进一步降低焙烧工序的能耗,是行业降本增效的一个紧要攻关课题。本篇把焙烧炉工艺流程作为一个整体的热力学系统计算,从热力学原理全面分析影响焙烧工序能耗的关键要素,为更深入降低焙烧工序能耗做好理论基础[4]。

1 气态悬浮焙烧炉运行原理

1.1 气态悬浮焙烧炉工艺流程

气态悬浮焙烧炉生产运行由以下部分组成,进料部分是螺旋给料机和文丘里干燥器,预热部分是两级悬风预热器,焙烧部分是主焙烧炉带悬浮分离,冷却部分是四级悬风冷却,出料部分是流态化冷却器,收尘返灰部分是电收尘和返灰系统。如图1所示。焙烧炉运行期间内设备内为负压状态,物料处于稀相流态化状态[2-4]。

图1 气态悬浮焙烧炉流程图

氢氧化铝(含附着水)通过螺旋给料机输送到文丘里干燥器内,高温烟气将物料打散后充分混合,将附着水去掉。物料经过PO1、PO2两级预热并去掉部分结晶水后,进入焙烧炉主炉PO4内进一步反应脱掉结晶水,其中PO4-PO3是焙烧炉的核心反应器,物料在1100~1150 ℃温度范围内高温焙烧,停留时间为2~3秒。主燃气在PO4锥部进入炉内,和经过换热后的高温空气混合燃烧。焙烧后的物料从PO3从底部分离后,进入到四级悬风冷却部分,高温物料经过空气四级冷却降温后进入到流态化冷却器,冷却至80 ℃左右输送到成品仓。从CO4进入的空气与高温物料经过四级换热后,进入到PO4主炉内,与燃气混合燃烧[5]。

1.2 气态悬浮焙烧炉热平衡计算

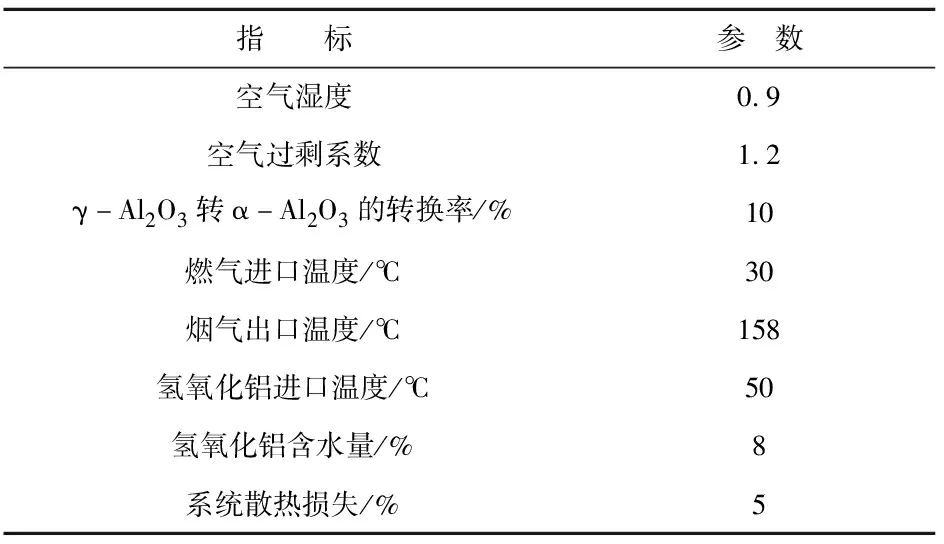

气态悬浮焙烧炉的热量主要来源于燃料燃烧提供的热量,产生的热量主要用来提供转变成Al2O3所需要的化学能以及结晶水、附着水气化所需要的能量,最终以烟气和成品Al2O3为载体将热量带出系统,一部分热量以系统热损失形式散失到空气中。本文通过对目前国内氧化铝厂焙烧中常用的天燃气,发生炉煤气和焦炉煤气进行气态悬浮焙烧炉的热平衡计算,原始条件如表1所示,燃气成分如表2所示。

表1 焙烧热平衡计算初始条件

表2 燃气成分百分比 %

从表2中可以得出,不同燃气的主要气体组分是不同的,天燃气中含量最多的是CH4气体,焦炉煤气中是H2气体,发生炉煤气中是N2气体。由于不同燃气的主要气体的构成不同,因而其燃烧热值,需要的空气量,产生的烟气量都有很大的区别。

不同种类燃气的整体热平衡如表3~表5所示。

表3 天燃气整体热平衡

表4 焦炉煤气整体热平衡

表5 发生炉煤气整体热平衡

从表3~表5中可以看出,发生炉煤气的总能耗最高,焦炉煤气中等,天燃气最小。系统中氧化铝反应热为固定值,Al2O3带出显热,烟气的显热和系统散热损失各占有一定的比重,应考虑通过降低Al2O3带出显热、烟气显热和系统散热损失,从而降低总能量的消耗。

2 气态悬浮焙烧炉主要影响因素

气态悬浮焙烧炉是一个敞开的热力学体系,炉内热工过程相当复杂。通过对炉子热平衡的理论计算,找出影响炉子能耗的主要因素。

2.1 燃气成分

燃气热值对于焙烧炉的能耗有着巨大的影响,热值的高低主要体现在燃气成分上面[6]。天燃气、焦炉煤气、发生炉煤气的物理化学性质如下图2所示。

图2 不同燃气的物理化学性质

由图2可以得出,其中天燃气的燃烧热值最大,高位热值和低位热值都是最大的,其次是焦炉煤气,最后是发生炉煤气。因此在气态悬浮焙烧炉中,天燃气用量最小,发生炉煤气量最多,发生炉煤气量几乎是天燃气的10倍左右,是焦炉煤气的4倍左右。但是,通过理论计算得出,焦炉煤气的理论燃烧温度最高,其次是天燃气,最后是发生炉煤气。理论燃烧温度与燃烧热值和产生烟气量有关。天燃气虽然燃烧热值大,但是其产生的烟气量也大,其烟气加热需要的能量也相应的多,燃气燃烧后的烟气量与燃气的化学成分相关。

在实际生产中,根据各自厂的周边条件及相应燃气的价格,选择合适的燃气成分。因为天燃气用量最小,其输送的管道较细,输送成本低,而发生炉煤气用量最大,其输送管道较粗,成本高。

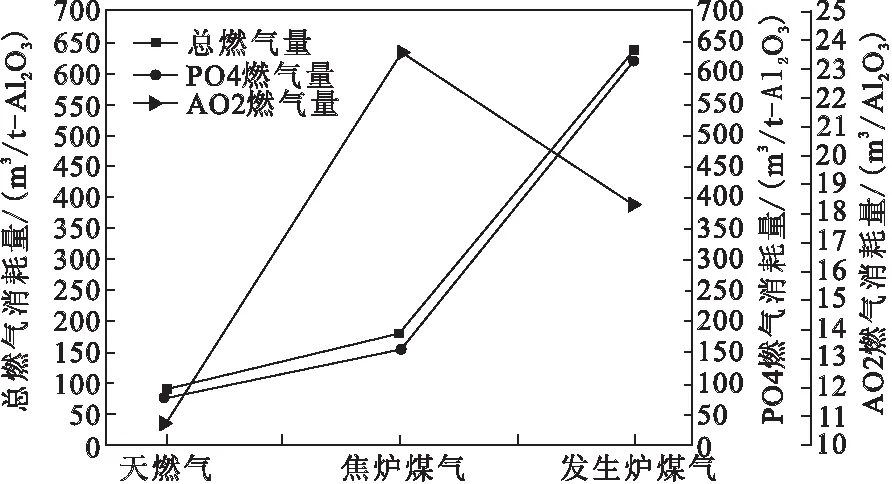

2.2 空气过剩系数

在氢氧化铝含水率相同的条件下,保持反应炉PO4内温度不变,随着空气过剩系数的变化,炉内运行状况变化如下图3所示。

图3 空气过剩系数与PO4燃气消耗量、AO2燃气消耗量、总燃气消耗量和氧化铝出口温度的关系

由上图中可以得出,增加空气过剩系数时,为了保持炉子内部温度维持一个稳定的状态,则反应炉PO4内的燃气量也相应的增加。当增加较多的空气量时,会破坏整个系统的热平衡,从而降低PO4炉内温度,因此需要更多的燃气燃烧产生热量进而提高炉内的温度。但是AO2文丘里反应器内的燃气量则是随着空气过剩系数的增加而降低。因为增加空气过剩系数,其产生的烟气量也相应的增加,炉内温度一定时,烟气的显热显著增加。当烟气经过AO2文丘里干燥器时,烟气的显热可以去除大部分氢氧化铝的附着水,从而显著的减少了AO2中燃气的消耗量。由于AO2燃气的减少量小于PO4中燃气的增加量,所以随着空气过剩系数的增加,其整体能耗是增加的。空气过剩系数的增加将会在PO4中产生过多的烟气量,增加PO4的燃气消耗,而且过多的烟气量在PO1处排放增加外排烟气的显热。在整体热平衡计算中,随着空气过剩系数的增加,增加的空气量吸收成品氧化铝的显热小于PO1出口处外排烟气所增加的显热,则焙烧炉的总能耗是增加的,所以合理设定空气过剩系数特别重要。在现场运行中,空气过剩系数的调整是通过外排烟气中氧气含量来进行反馈调节,即烟气中氧气含量高,则空气过剩系数高,氧气含量低,则空气过剩系数小。氧化铝出口的温度则是不断的降低的,由于增加的空气量带走了成品氧化铝更多的热量,从而使出口成品氧化铝温度降低。

在实际生产运行中,AO2文丘里干燥器一般不通燃气,PO4燃气消耗量则是总消耗量。因此,应控制空气过剩系数在一个合适的值,即使烟气中氧含量控制在一定的范围内,既能保证燃气的充分燃烧,又不致使烟气量过大,引起增加焙烧炉能耗。

2.3 含水率

在保持反应炉PO4内温度一定,且空气过剩系数一定的情况下,随着含水率的变化,进而对炉内操作条件产生的影响如图4所示。

图4 含水率与燃气消耗量和温度的关系

从图中可以得出,当氢氧化铝含水率增加时,PO4反应炉和AO2文丘里干燥器内的燃气量都是处于增加的趋势,则整体的燃气用量增加较大。但是氧化铝的温度则是不断的降低。因为整体燃气量的增加,则相应的增加的助燃空气的量,增加的空气量带走了氧化铝更多的热量,从而使出口氧化铝温度降低。进料处的氢氧化铝附水高也会相应的增加AO2处的燃气量。

氢氧化铝附水对焙烧炉的能耗影响很大,主要原因为水的潜热远远大于水的显热,因此当降低氢氧化铝含水量时,能显著的降低燃气的消耗量,并且降低烟气的体积。

2.4 气态悬浮焙烧炉内温度分布

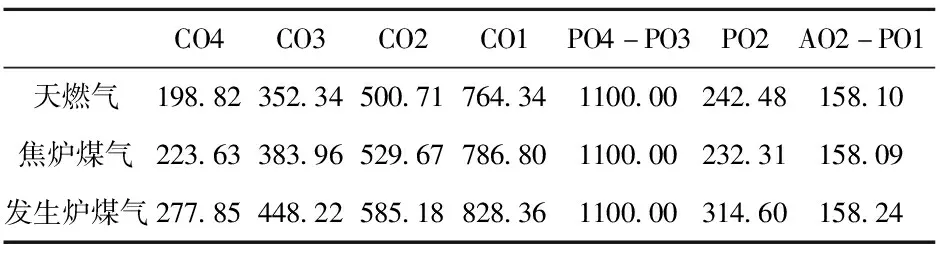

在保持反应炉PO4内温度一定,出口烟气温度一定情况下,且空气过剩系数和含水率一定的情况下,使用不同的燃气时,气态悬浮焙烧炉内运行状况如表6和图5所示。

表6 单独炉子的温度分布 ℃

图5 燃气种类与燃气消耗量关系图

从表6和图5可得,在主炉PO4内温度一定时,其发生炉煤气的出口氧化铝温度最高,其次是焦炉煤气,天燃气最低,且各个炉子内的温度中,发生炉煤气炉子各部分的温度最高,其次是焦炉煤气,最后是天燃气。在燃气的总消耗量中,天燃气热值最高,则其消耗量最小,发生炉煤气热值最低,则其消耗量最大。主炉PO4的燃气消耗量走势同整体燃气消耗量一样。但是,AO2燃气消耗量则不一样,其中焦炉煤气量最大,其次是发生炉煤气,最后是天燃气。

3 总 结

通过气态悬浮焙烧炉的燃气成分及性质,空气过剩系数,氢氧化铝含水率这些影响因素进行热平衡计算,得出一定条件的下焙烧炉能耗水平,分析为以下方面:

(1)尽量选用高热值的燃气,高热值的燃气消耗量少,从而产生的烟气量也小,能达到较高的燃烧温度。

(2)空气过剩系数保持在一个稳定的范围,目前国内先进的空气过剩系数范围在1.1至1.15之间,而助燃空气量的加入是通过烟气中的氧气含量来进行反应调节的,因此通过计算得出,其相对应的天燃气烟气中合理氧气含量为0.91%~1.31%,焦炉煤气是0.85%~1.24%,发生炉煤气是0.96%~1.49%。通过控制烟气中氧气含量值,使空气过剩系数在合理的范围内,既能保证燃气的充分燃烧,燃气消耗量维持在一个较低的水平而且产生较少的烟气量。

(3)降低氢氧化铝中的附着水。采用脱水剂进行强化脱水,能显著降低焙烧炉能耗,降低燃气的消耗量,从而节约生产成本。

气态悬浮焙烧炉是一个动态复杂的热力学系统,内部热力学反应仍在探索和完善中,各种影响因素对于焙烧炉的能耗的更深一层次分析仍需要更近一步的探索。