MgO-MA-Al材料MgO致密层的形成及其抗渣性

2021-02-26王晓雨穆元冬叶国田

高 耸 王晓雨 张 举 穆元冬 叶国田

河南省高温功能材料重点实验室郑州大学材料科学与工程学院 河南郑州450001

RH炉用耐火材料的使用环境极为恶劣,以前一般使用Cr2O3含量20%(w)以上的镁铬砖。由于对环保问题的重视,自1980年代以来,镁铬材料的生产和使用呈下降趋势,无铬材料成为研究热点。其中,MgO-MA材料是最具前途的替代材料。

渣和钢水的侵蚀是导致RH炉用耐火材料损毁的主要原因[1-2]。MgO-C材料在一定条件下可形成MgO致密层[3-9],若能在RH炉用MgO-MA材料表面形成致密层,则可提高其抗渣性能。

在本工作中,以电熔镁砂、电熔尖晶石、金属铝和酚醛树脂为原料制成含有5%(w)金属Al的MgOMA-Al试样,研究其在密闭匣钵中于1 600℃保温5 h后的外观、相组成和显微结构,以及在氮气气氛中于1 600℃保温5 h条件下的抗钢渣侵蚀性。

1 试验

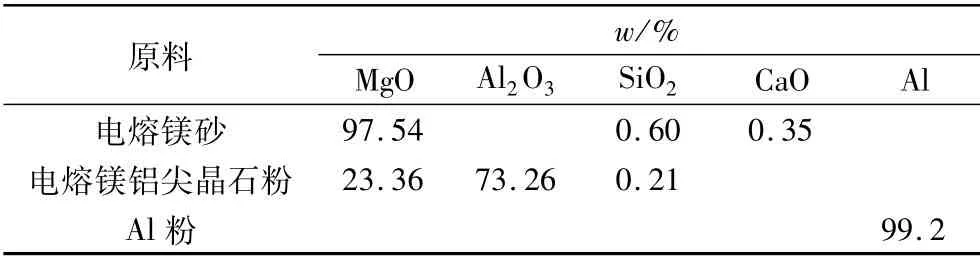

试验用原料有:电熔镁砂颗粒(5~3、3~1、≤1 mm)和细粉(≤0.074 mm),电熔镁铝尖晶石粉(≤0.045 mm),Al粉(≤0.045 mm),酚醛树脂。主要原料的化学组成见表1。

按照表2的试验配方配料,机械搅拌20 min后,用1 000 t摩擦压砖机压制成240 mm×115 mm×65 mm的样坯,在110 ℃干燥24 h后,切割成60 mm×60 mm×60 mm的试样各两组。

表1 主要原料的化学组成Table 1 Chemical composition of main raw materials

原料 w/%试样M0 试样M5电熔镁砂5~3 mm 10 10 3~1 mm 35 35≤1 mm 20 20≤0.074 mm 20 15电熔镁铝尖晶石粉 ≤0.045 mm 15 15 Al粉 ≤0.045 mm 0 5酚醛树脂(外加) 1 1

将一组试样置于刚玉-莫来石匣钵中,加盖密封后放入高温试验炉中,以5℃·min-1速率升温至1 600℃保温5 h,冷却后观察试样的表面和剖面,采用X’pert powder型X射线衍射仪分析试样的物相组成(工作电压40 kV,工作电流40 mA,Cu靶,Kα射线,步长0.013°,扫描时间2 min,扫描范围为10°~90°),采用X-3500N型扫描电镜观察试样的显微结构。

在另一组试样上钻出φ25 mm×50 mm的盲孔,加入w(CaO)=53.92%、w(SiO2)=29.27%、w(MgO)=9.2%、w(Al2O3)=6%、w(Fe2O3)=0.47%、w(TiO2)=0.2%、w(K2O)=0.01%、w(Na2O)=0.15%的钢渣30 g,放入气氛炉内,将炉内真空度抽至-0.095 MPa,然后通入工业氮气至0.01 MPa,再以5℃·min-1速率升温至1 600℃保温5 h,冷却后将坩埚切开观察其侵蚀情况。

2 结果与讨论

2.1 在密闭匣钵中热处理后试样的情况

在密闭匣钵中于1 600℃保温5 h热处理后试样剖面的照片见图1。可以看出:试样M0和M5表面均出现氧化脱碳层,这是因为密闭匣钵内残存有一定量的空气;试样M5表面有白色絮状物质,而试样M0表面则没有。

对试样M5表面的白色絮状物质进行了XRD分析,结果见图2。可以看出,该白色絮状物质主要为方镁石,也有少量镁铝尖晶石。

在密闭匣钵中于1 600℃保温5 h热处理后,试样M5内部和外部的XRD图谱见图3。可以看出:试样M5的内部、外部均由方镁石、镁铝尖晶石和AlN多型体组成;对比发现,试样外部的MgO特征衍射峰略高于内部的。

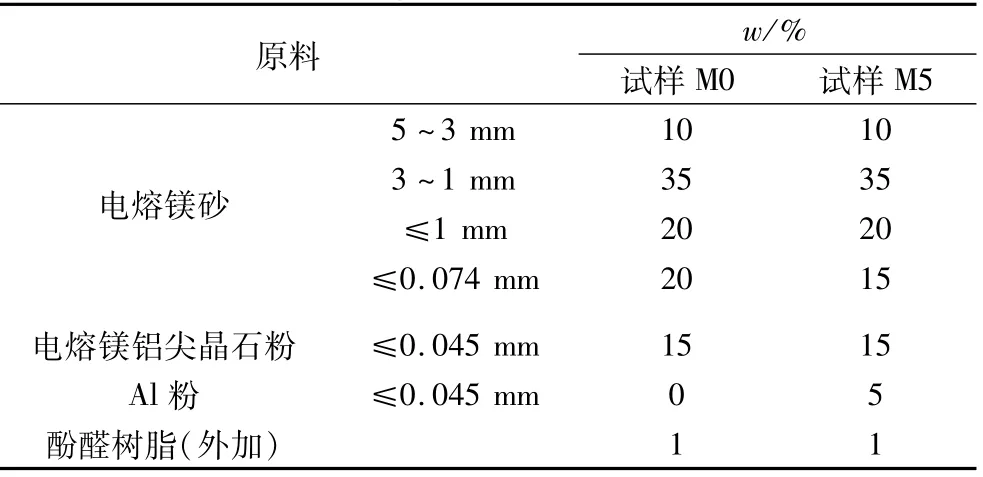

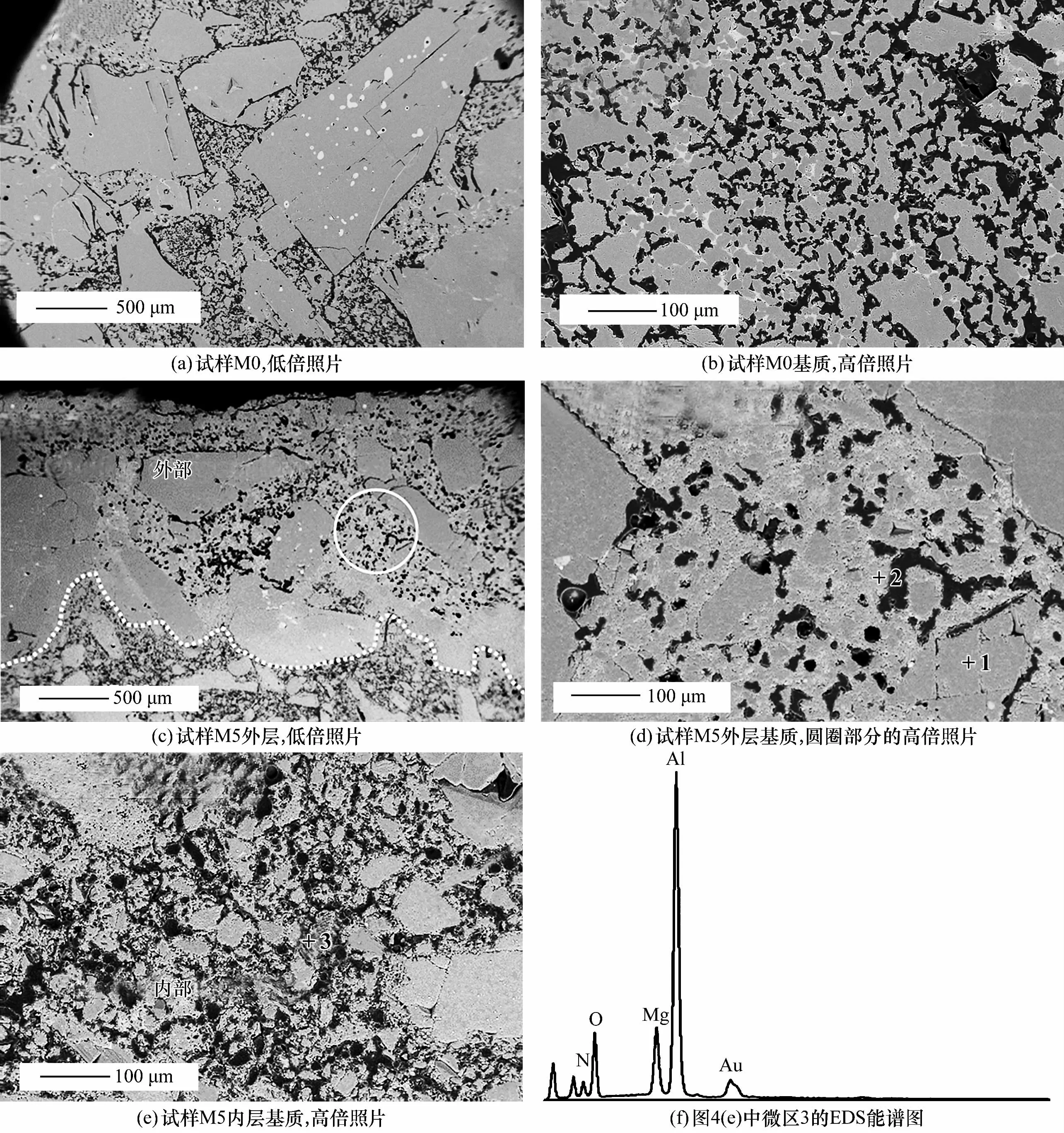

在密闭匣钵中于1 600℃保温5 h热处理后试样M0和M5的SEM照片见图4。可以看出:试样M0的颗粒与基质之间有缝隙,结合较差,见图4(a);试样M0基质中气孔较多,并且多为贯通状态,见图4(b);试样M5表层与内部的显微结构差异较大,似存在内外分层现象,见图4(c)。对比图4(d)和图4(e)发现,试样M5外部基质中的气孔较少,且多呈孤立状态;而内部基质中的气孔较多,且多呈贯通状态。图4(e)中微区3的EDS能谱图见图4(f);图4中微区1、2、3的EDS分析结果见表3,分别为MgO、MA、MgAlON。

图4 在密闭匣钵中于1 600℃保温5 h热处理后试样M0和M5的SEM照片Fig.4 SEM images of M0 and M5 after heat treatment in closed sagger at 1 600℃for 5 h

表3 图4中各微区的EDS分析结果Table 3 EDS results of micro-regions in Fig.4

2.2 在氮气气氛中被钢渣侵蚀后试样的情况

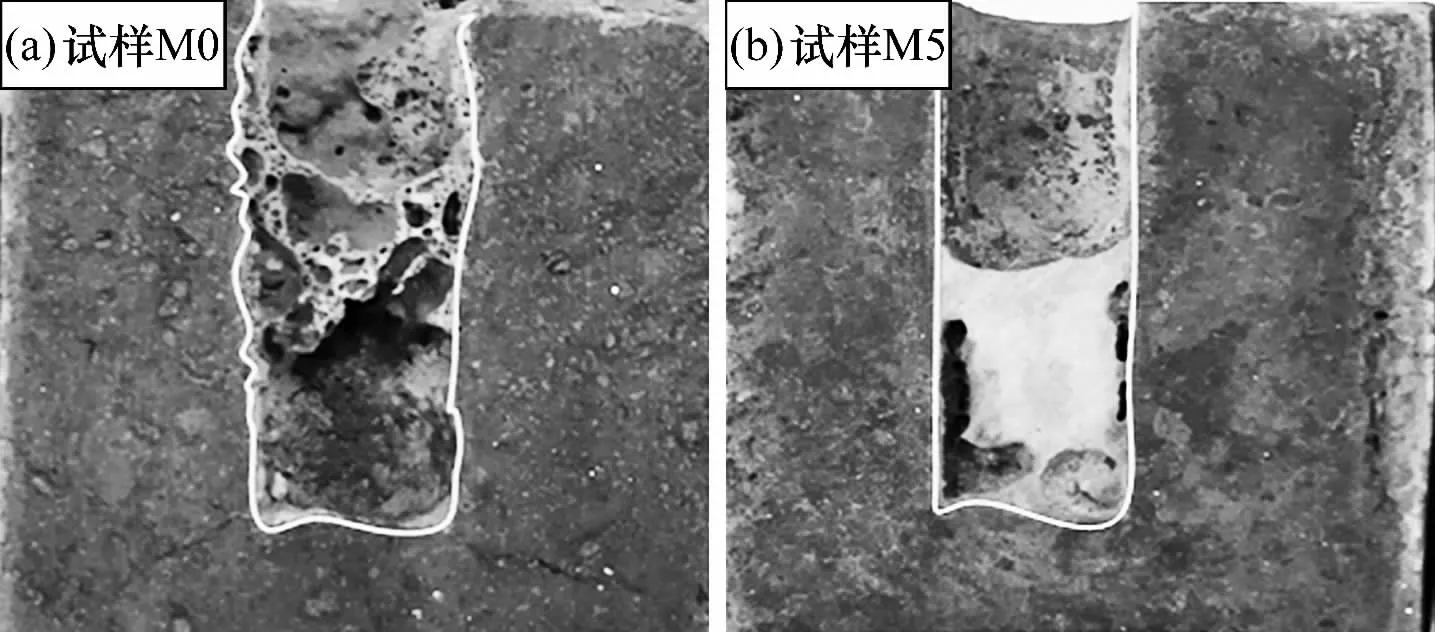

在工业氮气气氛中于1 600℃保温5 h进行抗渣试验后试样M0和M5的剖面照片见图5。可以看出:试样M0发生了明显的侵蚀,坩埚孔孔径扩大,孔壁凹凸不平;而试样M5未发生明显侵蚀,坩埚孔基本上保持原样。

图5 在氮气气氛中于1 600℃保温5 h进行抗渣试验后试样M0和M5的剖面照片Fig.5 Cross section images of M0 and M5 after slag resistance test at 1 600℃for 5 h under nitrogen atmosphere

2.3 分析讨论

含有MgO和C的材料,在一定温度以上且一定氧分压以下,MgO与C反应生成Mg(g)和CO(g),Mg(g)向外扩散到氧分压更高的试样外层被重新氧化成MgO沉积在孔隙中,形成所谓的MgO致密层[7-9]。在本试验中,在密闭匣钵中于1 600℃保温5 h热处理过程中,MgO-MA-Al(实际上还含有少量C)试样中金属Al的存在使试样内部的氧分压降低,促进了MgO向Mg(g)转化,从而促进MgO致密层的形成,最终使试样内部疏松,外层致密。此外,直接扩散到试样外表的Mg(g)会与匣钵内氧分压较高的气体反应生成白色絮状MgO。

在氮气气氛中于1 600℃保温5 h进行抗渣试验的过程中,MgO-MA-Al试样同样会在试样外层形成MgO致密层,这导致试样的抗渣渗透性和抗渣侵蚀性提高。此外,试样M5中含有5%(w)的可塑性较大的金属Al,其成型致密度也比试样M0的高,这使得其起始抗渣渗透性就比试样M0的高。

3 结论

(1)在密闭匣钵中于1 600℃保温5 h热处理过程中,含有5%(w)金属Al的MgO-MA-Al试样因强还原性单质Al的存在促进了MgO向Mg(g)转化,从而促进MgO致密层的形成,导致试样内部疏松,外层致密。

(2)在氮气气氛中于1 600℃保温5 h进行抗渣试验的过程中,同样会发生试样外层致密化的过程。这使试样的抗渣渗透性和抗渣侵蚀性得到提高。