酿造型榨菜酱油生产线及成套设备研制

2021-02-25李杨陈书来粟兵赵明翟春荣

李杨,陈书来,粟兵,赵明,翟春荣

(泰山恒信有限公司,山东 泰安 271000)

榨菜加工有上百年的历史,始于涪陵,现已在全国范围内形成三大产区:重庆涪陵产区、浙江余姚产区、湖南常德产区[1]。榨菜在3次腌制过程中会产生大量的腌制液。腌制液具有成分复杂、盐度高、有机物浓度高、毒性大、处理难度大的特点[2],尤其是有机物含量高和盐度高,COD高达10 g/L甚至更高,一腌水盐含量通常在5%以上,二腌水在12%左右,三腌水甚至高达20%[3]。三峡库区涪陵段两个毗邻集水域汇出口径流水质的最新监测数据表明,榨菜季贡献了全年盐基离子排放量的1/2左右[4]。因此,将富含营养的榨菜腌制液进行深加工,变废为宝,具有非常可观的经济和社会效益。

酿造型榨菜酱油酿造工艺是将浓缩的榨菜汁添加到酱油酿造的原料体系中,一同经历发酵、淋油、沉淀、调配、灭菌等环节,使榨菜的香气自然地融入到酱油的风味体系中,与“榨菜酱油”工艺不同[5]。“榨菜酱油”则是以榨菜腌制液为原料,加入少量花椒、姜、八角、甘草等辅料,直接经过熬制浓缩而成的。“榨菜酱油”工艺与配制酱油的生产工艺接近,整个生产过程不制曲、不经过专门发酵。相比之下,酿造型榨菜酱油不仅具有榨菜独有的清香口味[6],而且香味更加柔和、自然。实验证明酿造酱油中的酸类、醇类、酚类更丰富[7],公众认可度更高。

1 榨菜汁酿造酱油生产工艺

1.1 整体工艺[8]

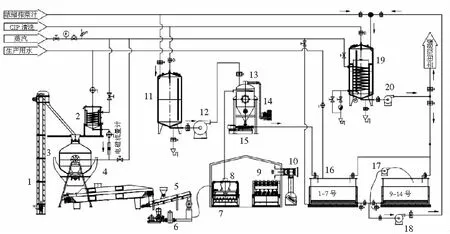

结合酿造型榨菜酱油的生产特点,采用了前固后稀的高盐稀态发酵工艺。首先采用双效真空浓缩技术对榨菜腌制液进行负压浓缩,然后将适当浓度与温度的浓缩腌制液与培养好的曲混合,保温水浴发酵并进行原池浇淋,最后淋油经过沉淀、过滤、调配、灭菌、储存、灌装一系列的工艺过程得到产品。整个工艺采用了真空浓缩、物料风送、恒温恒湿制曲、真空吸曲、水浴保温发酵、原池浇淋、垂直叶片硅藻土过滤、瞬时高温灭菌、CIP原位清洗等先进的酿造技术和相应的配套设备,实现了恒温制曲、快速发酵、自动过滤、自动调配、自动灭菌、自动清洗功能。整体工艺流程图见图1。

图1 整体工艺流程图Fig.1 Overall process flow chart

1.2 蒸发浓缩单元工艺流程

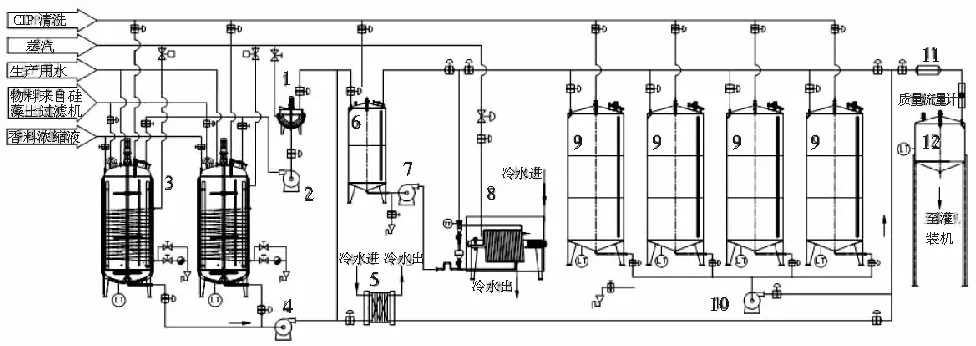

蒸发浓缩单元工艺流程图见图2。榨菜经过腌制后得到大量的含盐汁液先汇集到指定榨窖池中,经初步过滤,由窖池抽液泵输送到榨菜汁暂存罐中暂存备用。暂存罐后串联双联过滤器,双联过滤器过滤后的榨菜汁被输送到双效降膜蒸发器中进行蒸发浓缩。浓缩后的榨菜汁盐浓度控制在16%~18%,浓缩液储存到浓缩中转罐中备用,使用前温度控制在40 ℃左右。

图2 蒸发浓缩单元工艺流程图Fig.2 The process flow chart of concentration unit注:1为榨菜腌液沉降窖池,2 为窖池抽液泵,3 为榨菜汁暂存罐,4 为原汁泵,5 为双联过滤器,6 为双效降膜蒸发器,7 为15 m3浓缩液中转罐,8 为浓缩液中转泵,9 为板式换热器。

1.3 制曲发酵单元工艺流程

制曲发酵单元工艺流程图见图3。豆粕、炒麦、麸皮原料通过斗提机进入旋转蒸煮锅中。蒸煮锅蒸完的熟料冷却到32~37 ℃进行接种,接种后正压风送到不锈钢曲床。采用米曲霉和酱油曲酶复合比为1∶4的复合制曲工艺[9]。制曲温度控制在32~35 ℃,制曲时间为48 h,制曲完成后真空吸曲至酱油发酵池[10]。每发酵池投入原料2 t,浓缩榨菜腌制液4 t。酱油发酵周期为42 d。发酵前期每天浇淋一次,发酵后期2~3 d浇淋一次。第10~11 d加入混合增香酵母菌[11]。发酵结束后采用“三套循环淋油法”进行淋油,淋油罐内的淋油液温度控制在80 ℃左右。

图3 制曲发酵单元工艺流程图Fig.3 The process flow chart of koji-making and fermentation unit注:1为原料斗提机,2为1 m3热水罐,3为 3 m3旋转蒸煮锅,4为风冷机,5为接种混合机,6为风送系统,7为曲池,8为布料机,9为翻曲机,10为曲室风机,11为5 m3盐水罐,12为盐水泵,13为0.8 m3真空罐,14为旋涡风机,15为送料泵,16为水浴保温发酵池,17为浇淋泵,18为出油泵,19为5 m3淋油罐,20为淋油泵。

1.4 沉淀过滤单元工艺流程

沉淀过滤单元工艺流程图见图4。过滤后的酱油在沉淀罐中进行沉淀,沉淀罐配置压缩空气进管及环形搅拌器,用于沉淀前将打入的不同批次的酱油混合均匀。生酱油沉淀8 d后用酱油专用过滤设备进行过滤澄清。专用过滤设备采用垂直叶片硅藻土过滤机。过滤前先在过滤机的混合罐中完成酱油与硅藻土的混合,然后通过内部循环在过滤机的垂直叶片上形成均匀的滤饼层后过滤。进行循环过滤时,可通过观察孔观察酱油澄清情况,取样观察或检测,合格后输送到下一单元。

图4 沉淀过滤单元工艺流程图Fig.4 The process flow chart of precipitation and filtration unit注:1为25 m3沉淀罐,2 为沉淀液泵,3为垂直叶片式硅藻土过滤机。

1.5 调配灭菌单元工艺流程

调配灭菌单元工艺流程图见图5。调配时根据生产品种的不同可添加香料熬制浓缩液、食品添加剂等,同时可以把不同批次质量有差异的酱油适当调配。酱油的灭菌方式包括:98 ℃下保温20 min,快速冷却至45 ℃保温24 h的原位灭菌方式和135 ℃、5 min的高温瞬时灭菌[12]。原位灭菌后的酱油在无菌成品罐中静置储存。灌装前,酱油经高温瞬时灭菌和管道过滤器过滤后,60 ℃热灌装得到成品。

图5 调配灭菌单元工艺流程图Fig.5 The process flow chart of deployment sterilization unit注:1为化糖锅,2为糖液泵,3为5 m3调配罐/调配灭菌罐,4为调配液泵,5为板式换热器,6为5 m3调配中转罐,7为调配中转泵,8为高温瞬时灭菌机,9为15 m3成品罐,10为成品泵,11为管道过滤器,12为2 m3灌装高位罐。

2 酿造设备

酿造设备根据工艺和产能进行设计和制造[13]。常压设备设备《钢制焊接常压容器》进行制造和检验。压力容器按照《压力容器》和《固定式压力容器安全技术监察规程》进行设计、制造和验收[14-16]。

常压设备物料管道采用快装卡箍连接,蒸汽、压缩空气等压力管道和设备采用相应压力等级的板式平焊法兰连接[17]。与酱油、腌制液接触的不锈钢采用316 L材质且表面光洁度Ra≤0.8 μm,不与酱油、腌制液接触的不锈钢采用304材质。设备焊接采用手工氩弧焊,所有焊缝不允许有咬边,焊缝错边量不超过0.40 mm。容器内焊缝磨平抛光后酸洗钝化,外焊缝酸洗钝化。容器内外均不允许有超过0.10 mm的机械损伤。设备结构无卫生死角,安全美观。

2.1 真空浓缩单元设备

2.1.1 榨菜汁暂存罐

容积5 m3,罐体直径1.5 m,罐筒节高3 m,锥顶锥底,板厚3 mm,1台。配置玻璃管液位计、呼吸口、清洗球、进料口、出料口、人孔各1件,支腿4件。

2.1.2 双联过滤器

流量15 m3/h,滤网180 μm,用于窖池榨菜原汁的过滤,1组。

2.1.3 双效降膜蒸发器

双效低温负压蒸发浓缩,1组。工作压力-0.08 MPa,温度50~70 ℃,蒸发量2500 L/h,配套热压泵、水力喷射真空泵、物料泵、冷凝水泵,用于将榨菜腌制液浓缩至生产所需的盐浓度。

2.1.4 浓缩液中转罐

容积15 m3,罐体直径2 m,罐筒节高4.5 m,锥顶锥底,板厚4 mm,1台。配置玻璃管液位计、呼吸口、清洗球、进料口、出料口、双金属温度计、人孔各1件,支腿4件。

2.1.5 浓缩液换热器

板式换热器,换热面积10 m2,流量5 m3/h,浓缩液加热用,1组。

2.2 制曲和发酵单元

2.2.1 原料斗提机

单向斗式提升机,高度7 m,6 t/h,1组。用于将原料从料坑提升至旋转蒸煮锅中。

2.2.2 热水罐

容积1 m3,罐体直径1.3 m,罐筒节高1.5 m,上平盖,锥底,1台。进料口、出料口、双金属温度计各1件,支腿4件。罐内盘管蒸汽加热,换热面积3 m2。用于蒸煮锅内的豆粕润水。

2.2.3 旋转蒸煮锅

容积3.5 m3,直径1.8 m,Ⅰ类压力容器,1台。工作压力0.2 MPa,设计压力0.22 MPa,转速0.5 r/min,旋转电机功率2.2 kW。蒸煮锅对称的两端设两个进/出料口(人孔),配套压力表、安全阀、蒸汽调节阀、蒸汽截止阀组件,支架选用18#槽钢支座,出料口距地面1.2 m。

2.2.4 风冷机

长度6 m,网带宽度0.85 m,1组。设备含配套排风管1组,直径0.5 m,通向室外。配置排风机3台:2台2.2 kW离心风机,1台1.1 kW轴流风机。配置物料打散装置1组,电机功率0.55 kW。

2.2.5 接种混合机

包括接种斗、接种绞龙和混合绞龙,1组。接种绞龙、混合绞龙电机功率分别为0.55 ,3 kW,接种斗容积350 L。

2.2.6 风送系统

系统配置正压风机、关风器、消音器及输送软管,1组。风机型号为KWSR三叶罗茨风机125型,流量9 m3/h,功率11 kW。输送软管为食品级软管,内衬钢圈,管道直径108 mm。

2.2.7 曲池

曲池规格为6 m×2 m×0.75 m(长×宽×高),2架。池沿为轨道方管,用于翻曲机和布料机的行走。池沿下方450 mm处设置活动篦板,篦板开为1.5 mm×10 mm的长条孔,篦板开孔率30%。曲池底部坡度5%,坡向曲池进风口。

2.2.8 布料机与翻曲机

分别用于进出料时和培养过程中,含移动推车,1组,由两曲池共用。布料机配置直径0.5 m的沙克龙和直径0.3 m的平料绞龙。布料机配置2组搅拌,用于摊平或收拢物料。翻曲机配置6组搅拌,进行上下翻曲。

2.2.9 曲室风机

风机机组为曲的生长提供了适宜的温度、湿度和氧气。风机型号为4-72-6,功率为7.5 kW,变频调速。风管内含加温换热器、加湿喷雾装置,并配置自动风量调节阀。

2.2.10 盐水储存罐

容积5 m3,罐体直径1.5 m,罐体高度3 m,锥顶锥底,板材厚度3 mm,1台。配置玻璃管液位计、呼吸口、清洗球、进料口、出料口、人孔各1件,支腿4件。

2.2.11 真空吸曲系统

系统吸料能力为5 t/h,包含真空罐、旋涡风机和吸曲软管。真空罐0.8 m3,直径0.8 m,筒节高1 m,上椭圆封头,下锥锥顶角60°,设计压力-0.6 MPa;旋涡风机功率20 kW,风量1110 m3/h。

2.2.12 水浴保温发酵池

长方体窖池,全容积12 m3,有效容积9 m3(指冲孔筛网至池面的容积),14台。发酵池内池尺寸3 m×2 m×2 m(长×宽×深),水浴夹层80 mm,外部岩棉保温50 mm。底板向出料方向倾斜2°,底板向上200 mm位置配置冲孔筛网(1.5 mm×10 mm长条孔,开孔率30%)。

2.2.13 淋油液罐

容积5 m3,罐体直径1.5 m,罐筒节高3 m,锥顶锥底,1台。加热方式为内盘管加热,换热面积4 m2,由常温加热到80 ℃。设备配置玻璃管液位计、呼吸口、清洗球、进料口、备用口、出料口、人孔各1件,支腿4件。

2.3 沉淀过滤单元

2.3.1 沉淀罐

容积25 m3,罐体直径2.5 m,罐筒节高5 m,锥顶,斜平底,8台。罐底空气搅拌,用于将先后输送到罐里的酱油混匀。配置玻璃管液位计、呼吸器、清洗球、出料口、人孔、排污口、进料口、备用口各1件,支腿4件。

2.3.2 硅藻土过滤机

垂直叶片式酱油专用过滤器,过滤面积10 m2,配套硅藻土混合罐,过滤泵,1组。

2.4 调配灭菌单元

2.4.1 溶糖锅

压力容器,半球可倾式夹层锅,容积500 L,1台。配套3 kW刮壁式搅拌,转速36 r/min。夹套中通蒸汽对锅体加热。

2.4.2 调配罐/调配灭菌罐

容积5 m3,上下椭圆封头,筒体直径1.5 m,罐筒节高3 m,2台。罐内常压,物料温度98 ℃,外盘管蒸汽加热,换热面积4 m2,蒸汽工作压力0.3~0.4 MPa。浆式搅拌电机功率3 kW,转速60 r/min,岩棉保温层80 mm厚,外包1.5 mm保温皮。罐壁出料口、顶部入料口、自来水进口、备用口、清洗球、快开人孔、呼吸器、双金属温度计、取样阀、玻璃管液位计各1件,Pt100(0~120 ℃)温度传感器2件,支腿4件。

2.4.3 成品换热器

板式换热器,换热面积10 m2,流量10 t/h,用于包装前冷却,将杀菌后的物料温度冷却至45 ℃左右。

2.4.4 调配中转罐

容积5 m3,筒体直径1.5 m,罐筒节高3 m,锥顶锥底,1台。配置玻璃管液位计、呼吸口、清洗球、进料口、出料口、人孔各1件,支腿4件。

2.4.5 高温瞬时灭菌机

设备处理量为3~5 t/h,1组。主要部分包括物料管道、蒸汽加热套管和降温套管,物料管道设计压力0.5 MPa,工作压力0.4 MPa,管内流通的是酱油。前段蒸汽套管内通0.45 MPa蒸汽,使酱油在135 ℃维持5 min,后段降温套管内通冷却水使酱油进行快速降温。设备配置钢珠自清洗系统,防止酱油加热后在物料盘管内壁上结垢影响换热。所配离心泵流量10 m3/h,扬程30 m。

2.4.6 成品罐

容积15 m3,罐体直径2 m,罐筒节高4.5 m,锥顶锥底,板厚4 mm,4台。配备无菌呼吸器、玻璃管液位计、清洗球、进料口、出料口、人孔各1件,支腿4件。此设备能实现成品酱油较长时间的无菌储存。

2.4.7 灌装高位罐

容积2 m3,罐体直径1.1 m,罐筒节高2 m,锥顶锥底,板厚3 mm,1台。配置液位传感器、无菌呼吸器、清洗球、进料口、出料口、人孔各1件,支腿3件。用于向灌装机提供连续的、压力稳定的成品酱油。

3 酿造型榨菜酱油的感官特性、理化指标及产量

3.1 感官特性与理化指标

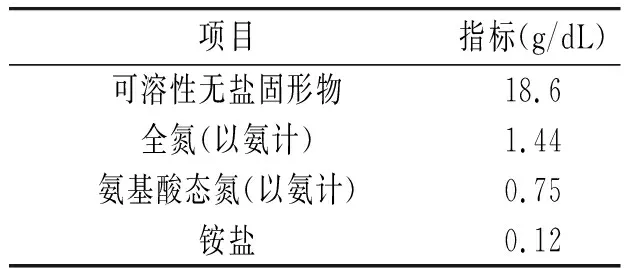

酿造型榨菜酱油生产线安装完成后对产品的感官特性和理化指标进行评价。分别取3个不同成品罐中的3个成品酱油试样进行检测,结果取三者平均值,见表1和表2。

表1 酿造型榨菜酱油的感官特征Table 1 The sensory characteristics of fermented mustard tuber soy sauce

表2 酿造型榨菜酱油的理化指标Table 2 The physical and chemical index of fermented mustard tuber soy sauce

3.2 产量

生产线发酵周期为42 d,出品率为1∶3。一年按照10个月300 d工作日计算,全年可生产7.2个批次,可年产酱油:2 t(每池投入的原料)×14(发酵池数量)×3(出品率)×7.2(批次)=604.8 t,年消耗榨菜腌制液:4 t(每池浓缩液为原料的2倍)×14(发酵池数量)×2.5(浓缩倍数)×7.2(批次)=1008 t。

4 结论

产品酱油颜色为红褐色,酱香较浓,有榨菜清香味,无不良气味,鲜咸适口。酱油中可溶性无盐固形物≥18 g/dL,全氮(以氨计)≥1.4 g/dL,氨基酸态氮(以氨计)≥0.7 g/dL,铵盐含量不超过氨基酸态氮的30%。产品的感官特征和理化指标符合低盐固态发酵酱油一级酿造酱油的要求[18]。设备先进合理,衔接有序,满足生产要求,年产量≥600 t,年利用榨菜腌制液≥1000 t。