水平井防砂管柱三维成像系统

2021-02-25党瑞荣王新亚王炳友

党瑞荣,王 港,李 丹,王新亚,王炳友

(西安石油大学电子工程学院,陕西西安 710065)

在水平井油气生产的过程中,注水压力达到一定的数值时,超过了岩石所受应力的最大值,会导致骨架砂松散被流体带出,出现严重的出砂现象[1,2]。产液中带出大量的砂必定会对采油设备和管线造成不可逆的损坏,大大降低了它们的使用周期。出砂严重时会造成油管堵砂甚至井眼损坏、报废油井等问题,存在着巨大的生产安全隐患,若不采取有效的防砂治砂措施会使生产井减产停产,最终造成巨额的经济损失[3,4]。

目前防砂管柱常用检测技术主要为印模法、井径仪检测法、光学成像法以及瞬变电磁法[5,6]。由于设备维护成本高、测量方式有限以及防砂管柱损伤的多样性使得印模、机械测量等方法已无法满足对管柱损伤的检测。同时井下复杂的地质环境对声波和光学成像有限制,使它们的测井效果不尽如人意。瞬变电磁测井法作为一种集快速下井检测和实时动态测量于一体的高效测井手段受到广泛的关注[7,8]。瞬变电磁探伤技术已经成为国内防砂管柱损伤检测的主要手段之一。瞬变电磁探测是将防砂管柱的损伤信息与接收到的感应电动势一一对应起来,从而准确反演出防砂管柱腐蚀、穿孔和缩径等损伤信息[9]。

三维成像能够直观的展示防砂管柱损伤的深度位置、损伤类型和范围。此系统是在单个接收探头的基础上发展的多探头分向探测方法,大大提高了测井数据的准确性和损伤位置的定位能力,为进一步解决防砂管柱损伤精细探测问题提供有力支持[10]。

本文从多探头分向检测系统和系统误差校正算法分析出发,设计了多探头硬件结构、发射线圈驱动电路和接收信号放大电路,然后针对瞬变电磁法防砂管柱损伤数据的深度补偿问题和三维数据反演整合成像问题进行了深入的分析,并给出可靠的解决方案。该系统对管柱的损伤信息有直观立体的展示,具有信息反演准确、可视化强等优点,对测井信息解释有实际应用价值。

1 仪器探头系统设计

1.1 防砂管柱井下系统结构

现有的电磁探伤仪器大部分只有一个探头,能对管柱径向360 度的井下环境信息完整的检测。它将该深度的管柱信息统一采集但无法对径向的损伤信息进行位置分辨,不仅导致反演管柱损伤信息难度增加,而且影响管柱的三维成像结果。为了使管柱信息具有辨别方向的能力,利用多探头测井仪器可以通过机械手段分方向探测。将仪器的多探头由上到下分别定义为分向探头A、分向探头B、分向探头C、分向探头D、分向探头E、分向探头F、分向探头G、分向探头H(见图1)。

图1 井下系统结构

1.2 多探头结构设计

首先将分向探头分别装入八个开口隔磁材料的仪器套筒中,然后分别固定装入分向探头仪器套筒的开口角度,最终八个分向探头将管柱径向360 度等分为45 度的八个探测区域(见图2)。各分向探头对特定探测区域的损伤信息更好的区分和探测,对处于不同深度的分向探头进行深度校正后整体分析,确定新的感应电动势信息来实现对防砂管柱损伤的准确定位和三维成像。

图2 多探头结构设计

1.3 系统误差校正

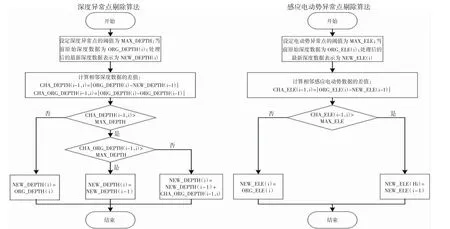

由于防砂管柱探测仪器在井下工作长时间处于高温高压特殊环境下,会使仪器受外部环境干扰的可能性和AD 采集数据的不稳定性增加,采到的测井数据异常点干扰了防砂管柱成像解释。因此,去除这些异常点是数据处理中必要的一步。本文提出一种通过程序快速消除测井曲线中出现深度跳跃和电动势异常的方法,即自适应异常点剔除法。算法(见图3)。在一个感应电动势衰减期间AD 采样器对其等时差间隔采样,共十条采样数据,对其数据曲线进行两类异常点剔除操作,异常点剔除后的测井曲线在保留原始管柱信息的基础上,使得探测信息更加清晰明确。

2 仪器系统设计

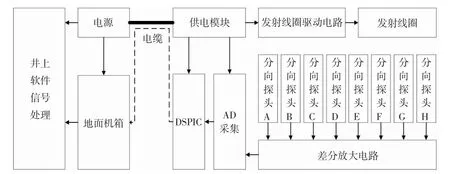

水平井防砂管柱三维成像系统的整体电路结构(见图4),由DSPIC 控制激励信号使发射线圈驱动电路产生双极性瞬变脉冲信号给发射线圈提供激励,由此产生的激励一次磁场扩散至周围的防砂管柱上会出现感应涡流继而产生二次场,八个分向探头接收的二次场信号后通过差分放大后进入AD 采集,DSPIC 将AD 采集处理后的信号编码耦合到电缆上,由地面机箱接收耦合到电缆上的井下信号并交由井上软件信号处理,进行实时的显示和存储。

2.1 驱动电路结构设计

图3 电动势和深度异常点算法流程图

图4 井下仪器整体电路结构设计

图5 发射线圈驱动电路

本系统为有效的抑制噪声的干扰和一次场对二次场的耦合干扰,采用周期性的双极性矩形脉冲信号作为发射线圈的激励源。本系统选用具有体积小、速度快可驱动同一桥臂两路的芯片IR2110 作为桥路驱动(见图5),通过将DSPIC 的激励信号分别加载到高端输入和低端输入,在H 桥中间的输出A 和输出B 产生一个双极性激励信号供发射线圈产生一次场。

2.2 接收放大电路

由于八个分探头探测到的井周介质二次场信号强度微弱且呈指数衰减,衰减时间由几十微秒到几百微秒,幅值从一伏左右衰减到毫伏级甚至微伏级,使得对原始信号的采样和分析难度增加,因此需要用差动放大电路对二次场信号做适当的放大处理(见图6),用两个运算放大器作为输入端,并采用对称结构将接收到的二次场信号和井下噪声同等放大,用第三个运算放大器做差分放大既提高了二次场信号的强度又保证了放大电路共模抑制的能力,起到了很好地噪声抑制能力,很好的处理了采样原始信号。

图6 接收放大电路

3 现场试验与分析

3.1 原始数据分析

八个分向探头沿井深方向依次排列,不同高度的各个分向探头在进行防砂管柱探测时相同深度的各个损伤信息存在延时偏差,因此需要将分向探头的测井数据进行深度校正,否则会影响成像结果的准确性。井下管柱接箍之间的距离是固定的,八个分向探头对相同位置接箍的探测也会在测量时间上产生一定的偏差。可以明显的看出八个分向探头的不同接箍深度数据存在有规律的差异(见图7),影响后续反演成像的结果。以某一分向探头为基准,对其余的分向探头进行深度偏移误差校正,校正后结果(见图8)。校正后的八个探头所测得的接箍深度位置几乎一致,接收线圈感应电动势峰值锐利,能清晰的指明接箍深度信息,进一步提高了三维成像解释的准确度。

3.2 数据分析

图7 深度校正前数据

图8 深度校正后数据

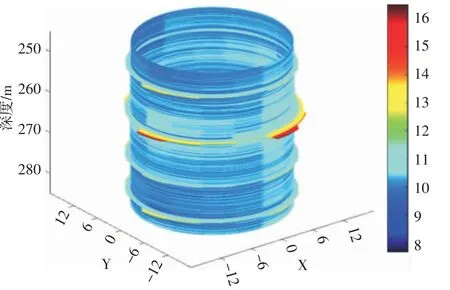

套管在250~280 m 深度处多探头瞬变电磁法水平井防砂管柱三维成像系统检测到的管柱曲线发生变化(见图9),从图中可以清楚的看到套管不同深度接箍的位置分布和不同类型的管柱损伤信息。在250 m 和280 m 左右防砂管柱的接箍下方出现1~2 mm 黄色扇形腐蚀,在263~270 m 处防砂管柱的接箍下方出现了1~2 mm 的黄色腐蚀区域和两个缩径的红色扇形区域,由此可以得出在多探头瞬变电磁法水平井防砂管柱三维成像系统下多探头分向检测对管柱损伤的类型和区域有很好的判断和定位能力,提高了对防砂管柱的精细化探测能力。

图9 防砂管柱壁厚成像图

4 结论

通过对水平井防砂管柱三维成像系统的研究,设计了井下分向探头结构、发射线圈驱动电路和接收放大电路,对防砂管柱损伤探测的系统误差进行校正、分探头深度进行补偿处理,运用三维立体成像算法,实现了防砂管柱的三维成像。结合测试结果分析可知,采用水平井防砂管柱三维成像系统多探头结构设计的测井数据更能全面的还原防砂管柱的损伤信息,使防砂管柱损伤的描述准确可靠、定位明确,在防砂管柱探伤领域具有较好的应用前景和价值。