悬挂式单轨轨道梁及其附属设施综合维修技术方案研究

2021-02-25王孔明钱科元吴柯江

杨 阳,王孔明,钱科元,吴柯江

(中铁二院工程集团有限责任公司科学技术研究院,成都 610031)

引言

悬挂式单轨交通系统(也称为“空轨”)在我国是一种全新的中低运量轨道交通系统。该系统将地面交通移至空中,车辆悬吊在轨道梁下方,充分利用了城市空间,节约了宝贵的地面交通资源,缓堵效果明显[1-3]。目前,昆明、乐山、成都等约20个城市和景区,已开展该系统的规划和设计,悬挂式单轨在我国具有广阔的应用空间。

该系统轨道梁兼做走行轨,轨道梁布置高价值设备设施,轨道梁及其附属设施(以下简称轨道梁)需定期检测维修,确保健康安全状态[4-5]。轨道梁架空建设,距离地面高度一般约11 m,内部空间狭窄,不便于人工检修[7]。此外,悬挂式单轨本身体量较小,不能沿用地铁综合维修模式,应建立适用于悬挂式单轨的低成本、快捷高效的综合维修体系[8]。调研发现国内外还未有低成本、快捷、高效的轨道梁综合维修体系,处于行业空白。本研究将针对悬挂式单轨交通系统轨道梁及其附属设施综合维修体系、技术方案展开研究,以期为悬挂式单轨工程应用提供指导。

1 悬挂式单轨交通系统特点

悬挂式单轨系统与地铁系统相比在运量、建设规模、造价等方面都有较大的区别,应该根据其特点研究其综合维修模式[9-11]。悬挂式单轨系统主要特点如下。

(1)空轨的客流和运量大幅低于地铁:运量一般不大于0.8万人/h,远低于地铁系统一般3~7万人/h[12]。

(2)建设规模远小于地铁:建成或在建的空轨一般单条线路不高于15 km,远低于国内各城市地铁。

(3)系统体量和造价远低于地铁:空轨的体量较小,系统造价一般约1.4亿元/km,远低于地铁一般7亿~9亿元/km。

(4)空轨难以支撑同地铁水平的运营人数和专业素养:空轨作为低运量系统,客流、建设规模、运营收入等远低于地铁,难以锻炼和支撑同地铁水平的综合维修保养队伍和培养较高专业素养。

(5)空轨特殊结构造成疏散救援效率比地铁低,对综合维修提出更高要求:空轨车辆悬于轨道梁下方,紧急和故障情况下乘客疏散和应急救援极为不便,对空轨的综合维修提出更高的要求。

(6)空轨的结构特点造成人工梁内巡检极为不便:轨道梁空间极小,一般轨道梁内净空约780 mm×1250 mm,人员基本无法在内部行走,不便于作业人员步行开展巡检和维修作业。

(7)空轨的结构特点造成轨道梁外部及附属设施人工巡检较为不便:轨道梁的外底部、两外侧面、外顶面、强电线缆、弱电电缆、信号灯等附属设备设施人工巡检较为不便[13]。

因此,需结合空轨的系统特点研究建立适用于空轨的合理、经济、高效的综合维修体系,不能照搬地铁维修模式。分析可知,悬挂式单轨轨道梁综合维修体系应满足以下两点:线上检测、巡检作业应尽量提高自动化效率;维修作业应互换修、简化配置、降低投资。

2 轨道梁综合维修对象

轨道梁综合维修即对轨道梁及其附属设施的综合检测维修。检测维修对象主要包括轨道梁及桥墩本身,以及安装于轨道梁上的道岔、供电以及通信信号线缆设备等。

2.1 轨道梁

悬挂式单轨交通轨道梁,因车辆转向架装置在梁的内部,车体悬挂其下,故断面形状为下部开口的箱型梁,如图1所示[14]。直线梁采用30 m简支轨道梁作为常用跨度,梁内腔尺寸为780 mm×1250 mm;曲线梁区间采用25 m简支轨道梁作为常用跨度,梁内腔尺寸为780 mm×1200 mm。

图1 悬挂式单轨轨道梁(单位:mm)

2.2 道岔

悬挂式单轨道岔主要有移动式道岔梁、梯子形辙叉道岔、倒T形辙叉道岔等形式。倒T形辙叉道岔修正轨配合可动轨底板,为走行轮提供了连续的走行面,列车通过道岔时更为平稳,国内悬挂式单轨采用倒T形辙叉道岔方案[15]。道岔系统主要由道岔梁、修正轨、动力系统、可动轨、可动轨导向板、控制系统、锁闭机构等组成,如图2所示。

图2 悬挂式单轨道岔

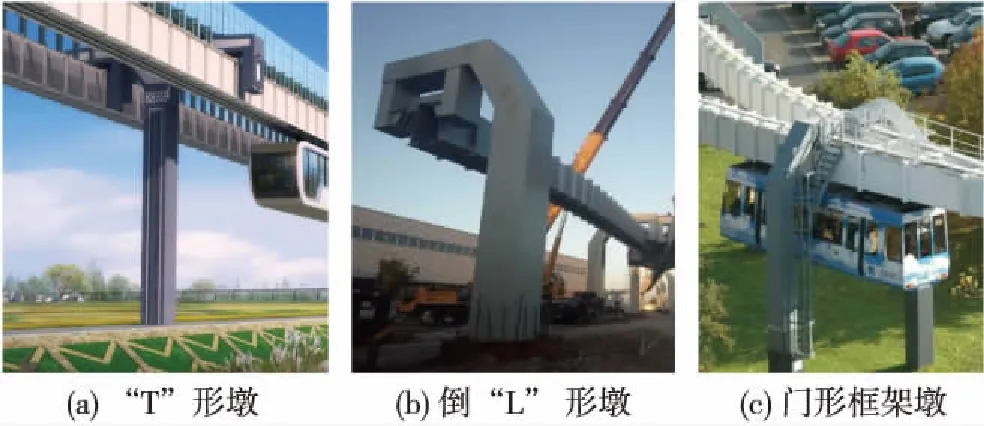

2.3 桥墩

桥墩采用矩形截面钢结构立柱,一般情况下,单线采用倒“L”形桥墩,双线及连续梁采用“T”形桥墩,道岔梁采用门形框架桥墩,如图3所示。

图3 悬挂式单轨桥墩

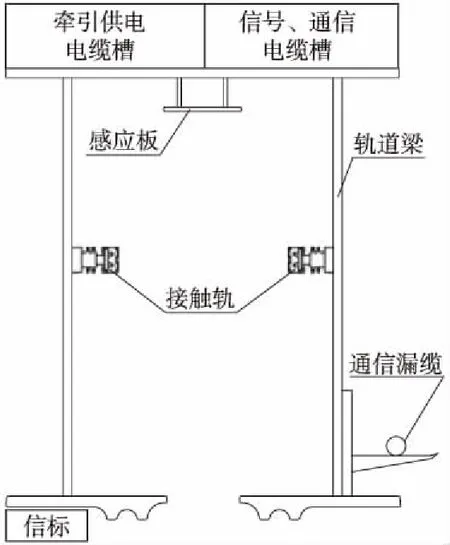

2.4 供电、通信、信号线缆设备

悬挂式单轨轨道梁沿线主要布置供电、通信、信号线缆设备,布置方案如图4所示。牵引供电电缆和信号、通信电缆设在轨道梁外顶部;计轴器感应板设在轨道梁内顶部;通信漏缆设在轨道梁外侧壁;信标设在加劲肋底部;接触轨设在轨道梁内部[16-17]。

图4 线缆设备设置示意

3 轨道梁综合维修内容及关键设备

3.1 轨道梁综合维修内容及方案

对轨道梁、桥墩、道岔、轨旁线缆与设备主要组成及可能出现的问题进行系统性分析,确定轨道梁综合维修的主要内容[18]。轨道梁综合维修主要是针对轨道梁、道岔、轨旁线缆与设备的潜在问题工作及健康状态进行检测、必要时进行维修。根据维修内容、目前技术现状以及设备状态等检测主要分为两种形式,即:设备自动检测、人工检测。不同维修对象、检测内容以及对应的检测方式列于表1。

以往的检测维修设备一般仅针对某一问题,例如梁内壁锈蚀、限界检测分别为两套设备,存在资源浪费,检测效率低等问题。自动化综合检修设备应能够最大限度地将检测功能集成在一条检测设备上,实现自动化检测,提高综合检测效率降低人工成本。此外自动化综合检修设备还应为工作人员提供检修平台,并且作为相关人工维修检测装备的运输平台。结合悬挂式单轨特点及巡检维修内容,研究提出轨道梁内部、外部各设置1个综合检测维修平台,完成以下轨道梁综合检测维修内容。

(1)内部智能巡检车——人工检查检修极为不便,突出“无人化、自动化、智能化”的低成本、快捷、高效目标;另外巡检车还应载人进行人工核实和维修。

(2)外部综合检修车——在便于人工检查维修作业基础上,针对易于自动化检测的内容,突出“自动化”,以提高效率。

内部智能巡检车及外部综合维修车自动化检测或辅助人工完成的检测内容见表1。

表1 轨道梁综合维修内容及方式

由于轨道梁内部与外部的巡检周期不同,若将内部与外部的巡检设备整合成一个平台,在进行内部巡检时需要带着较大的外部巡检车,将会造成资源浪费,使用不便。此外,内部巡检车在轨道梁内部行走,需要具有载人及相应维修工具运行,由于轨道梁内部空间有限,没有足够的空间整合成一个设备。因此,从节约资源及方便使用的角度出发,内部、外部各设置1个综合检测维修平台。

3.2 轨道梁综合维修关键设备

轨道梁内部采用无人化、自动化的智能巡检,轨道梁外部采用综合检修车,实现内部、外部各一个平台上,同时对工务、供电、通号3个传统的地铁主要车间检测业务的全覆盖,大幅提高检测效率,平台整合,通过对比分析综合检测效率提高30%。

3.2.1 内部智能巡检车

内部智能巡检车在图1所示的轨道梁内部行驶,通过车辆基地内的检修平台进入轨道梁内部,使用机器图像视觉技术对轨道梁内部缺陷进行识别。识别方案为通过调整安装在巡检车尾部的CCD工业相机及光源组件,对待检测面进行拍照。对获得的图片进行图像增强、滤波处理、二值化、图像裁剪及图像分割等预处理操作,再利用基于均值与方差粗检和基于积分图的Bayes似然细检方法对图像缺陷进行识别,根据图片上标注的位置信息确定轨道梁缺陷位置[19-21]。

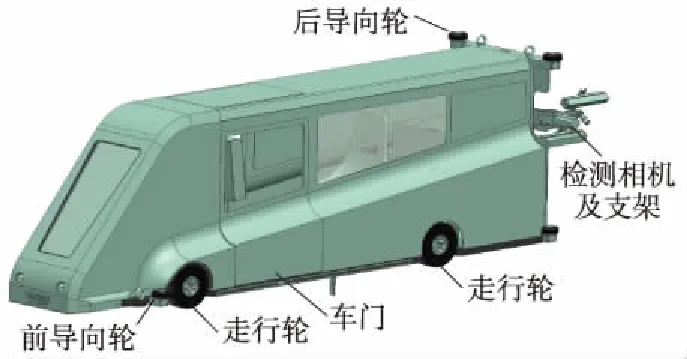

轨道梁内部智能巡检车需满足自动化、无人化、智能化的高效巡检的要求,如图5所示,其功能及总体要求如下。

图5 内部智能巡检车

(1)自动化检测功能

具备裂纹检测、锈迹检测、内部限界、接触轨等自动检测与分析功能。

(2)搭载人员进行人工维修功能

能搭乘1名巡检人员及相应的检修工具。

(3)运行模式

人工驾驶模式、自动控制模式、遥控模式,3种控制方式无障碍切换。

(4)其他功能

巡检车应当具备基础功能,应自带动力、照明已经配置独立电源系统。在轨道内出现故障时,应有自救能力。发生灾害时,需配置有紧急逃生口保障人员安全。配置人员状况及设备状态监控,保存时间,配置车载电台,用于语音通讯。配置安全系统保障人员安全以及设备安全。

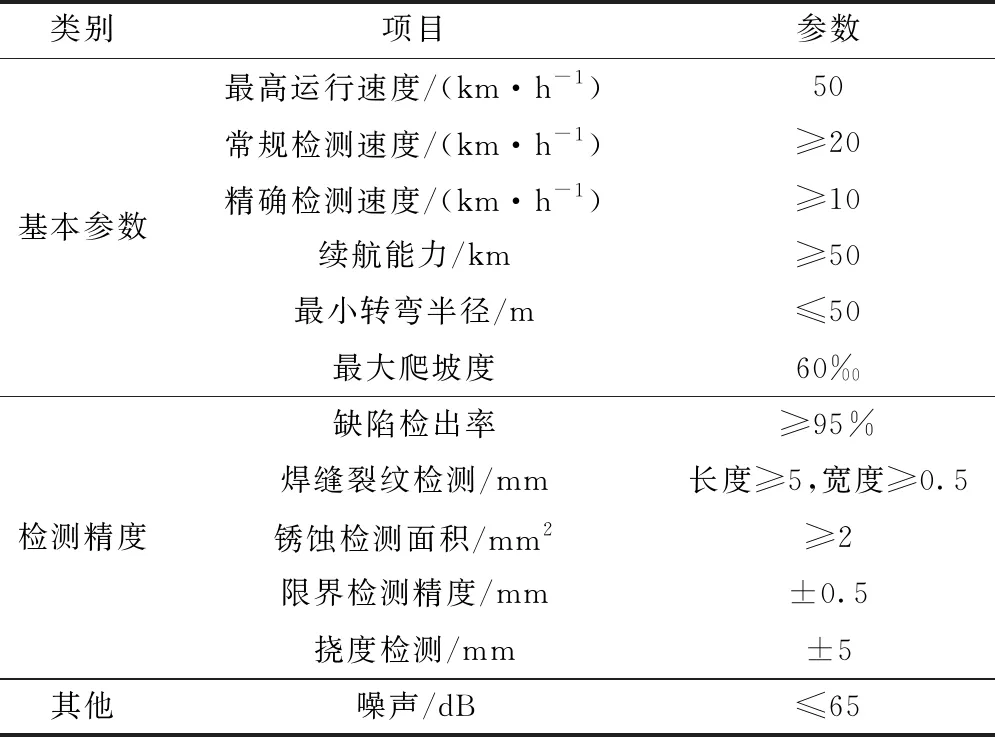

轨道梁内部智能巡检车外形尺寸应根据轨道梁内部结构尺寸设计,根据实际工程确定巡检车主要技术指标,列于表2。

表2 内部智能巡检车主要指标

3.2.2 外部综合检修车

轨道梁外部综合检修车如图6所示,其主要包括车体、智能检测单元、驱动单元、行车控制单元、安全保护单元。转向架位于轨道梁内部行驶,通过多功能升降平台送工作人员到达工作平面,使用轮廓仪,CCD工业相机实现轨道梁的自动化检测。其应能实现针对轨道梁、道岔、桥墩、供电、通信、信号设备设施的检测维修。检查车应具备以下功能。

图6 外部综合检修车

(1)运输功能

应能搭乘外部检修人员、检测检查设备、维修工具及所需材料,满足检查及维修保养的功能需求。

(2)自动化检测功能

应能实现箱型梁外侧四角主焊缝裂纹、外表面锈迹自动检测以及侵限自动检测情况的自动检查。

(3)辅助人工检查及维护功能

信标及通信漏缆的检查及维修更换;轨道梁连接处密封状态的检查及维护;轨道梁顶部线缆状态的检查及维护;道岔外部结构的目视检查;接缝处过渡齿板外侧状态;对轨道梁侧部和顶部外表面的检查,人员登轨道梁顶的要求等。

(4)其他功能

轨道梁外部检查维修车应自带动力,使用蓄电池供电,自带照明系统。轨道梁外部检查维修车应配置独立电源系统,支持对轨道梁的简单维护、维修使用;轨道梁外部检查维修车应配置有车载电台,用于语音通讯。设备运行采用人工驾驶模式。

轨道梁外综合作业车外形尺寸应根据线路限界参数设计,根据实际工程确定巡检车主要技术指标,列于表3。

表3 外综合作业车主要指标

4 轨道梁综合维修体系工程应用

本研究相关成果在大邑空铁试验线项目得到了推广应用。该项目线路全长约11 km,线路最高运营速度60 km/h;共设置4座车站,最小站间距3.3 km,最大站间距3.8 km;设置1座控制中心,1座车辆基地,控制中心位于车辆基地内。

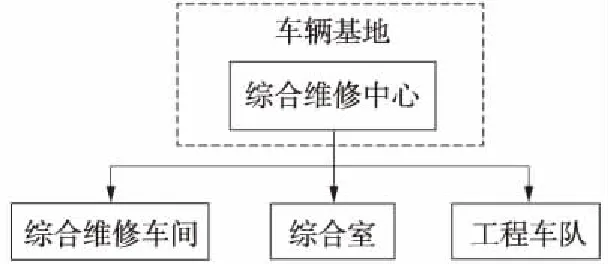

轨道梁综合维修中心组织架构如图7所示。综合维修中心设于车辆基地内,由综合室、综合维修车间和工程车队等组成。由于悬挂式单轨系统本身体量较小,轨道梁综合维修中心不再分专业设置独立的综合检修车间,全线的综合维修由一个综合维修班组承担。

图7 轨道梁综合维修中心组织架构

各部门职能如下。

(1)综合室

综合室负责生产计划、组织管理工作;生产安全管理工作;设备计划、固定资产管理工作;材料计划、管理、仓储工作;技术管理工作。

(2)综合维修车间

负责全线轨道梁、桥墩、道岔、轨旁线缆与设备的检测维修。

(3)工程车队

工程车队负责各种检修设备的停放和维护保养工作,工程车队配置工程车司机及检维修人员。

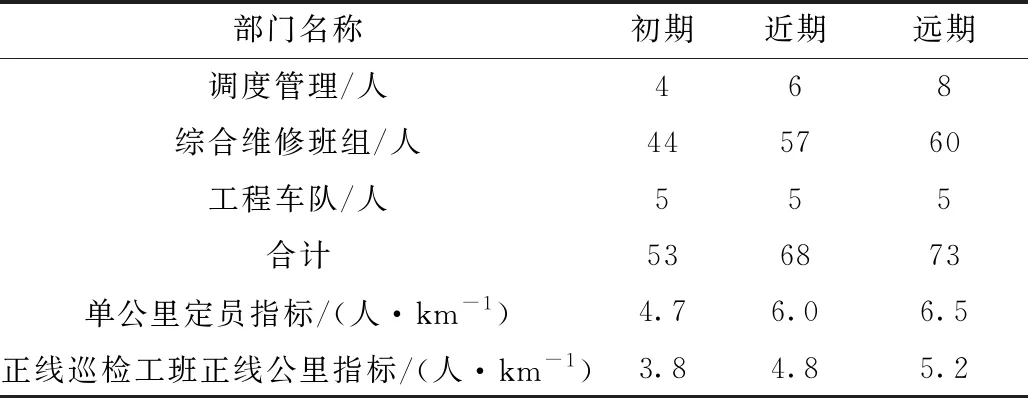

大邑空轨综合维修中心设计定员列于表4。

表4 综合维修中心定员

将悬挂式单轨轨道梁综合维修中心与地铁综合维修中心定员进行比较。某地铁线路总长约36 km,其中一期总长28.886 km,设24座 地下车站,平均站间距1.24 m。综合维修中心定员列于表5,悬挂式单轨综合维修单公里定员指标相对于地铁综合维修中心定员降低约70%。虽然地铁系统比悬挂式单轨系统复杂,但是依旧有一定的可比性。研究显示使用轨道梁内部智能巡检车和外部综合作业车后,悬挂式单轨轨道梁综合维修中心定员相对于地铁系统大幅降低。

表5 地铁综合维修中心定员

5 结论

结合国内悬挂式单轨交通系统的特点及综合维修需求,研究建立低成本、智能化、快速检测及维修的空轨综合维修有机体系,提出了采用轨道梁内部和外部智能巡检维修车的空轨轨道梁自动化综合维修技术方案,可实现对轨道梁及沿线设备的智能巡检及维修作业。通过多专业人员及设备整合,悬挂式单轨轨道梁综合维修有机体系相对于地铁提高效率约30%、降低定员约70%,有效指导了工程设计,节省维修成本和提高效率。本研究相关成果在大邑空铁试验线项目、陕西韩城悬挂式单轨、石林空铁旅游观光线等国内多个项目等的推广应用,效益显著。