节理频度对类岩石介质裂纹扩展行为的影响

2021-02-25杨立云董劭扬汪自扬张东宾

杨立云,张 飞,董劭扬,黄 晨,汪自扬,张东宾

(中国矿业大学(北京)力学与建筑工程学院,北京 100083)

自然岩体中广泛地存在断层、劈理、节理等常见的断裂构造,这些“缺陷”的存在不同程度上影响着岩体的强度和稳定性,对各种工程安全顺利建造以及正常使用造成了很大干扰。冲击荷载是一种常见的动荷载,往往具有瞬时性、往复性的特点,对受冲击荷载物体具有很大的破坏性。在工程实践中,岩体经常会承受冲击荷载,如冲击钻孔、爆炸等;这些动荷载使岩体发生形态各异的动态断裂破坏。因此研究冲击荷载下含缺陷类岩石介质的动态裂纹扩展行为有着重要意义。众多学者对此做了大量研究工作。王佩新等[1]对单向轴压下节理密度对类岩石强度进行了研究,发现节理密度影响类岩石材料的峰值强度。谢冰等[2]数值模拟了节理几何特征对预裂爆破效果的影响,模拟结果显示节理间距对爆生裂纹相互贯通有很大影响。李清等[3-4]通过冲击荷载实验分析了动态裂纹扩展与圆孔状缺陷之间的相互作用及预制裂纹角度对试件断裂行为特征的影响。杨仁树等[5-6]对冲击荷载下单边偏置裂纹的相互作用、爆生裂纹扩展行为受节理的影响进行了研究。许鹏等[7-8]进行了介质中倾斜弱面对动态裂纹扩展行为影响的霍普金森杆加载实验、垂直节理对爆生裂纹扩展行为的试验研究。张召冉等[9]开展了爆炸荷载下缺陷对裂纹扩展影响机理研究的爆炸模型实验。沈世伟等[10]进行了预制裂隙角度对双孔爆生裂纹扩展行为影响的爆破试验。

以上研究主要从不同角度分析了受冲击荷载时,节理对岩石强度、动态裂纹扩展行为的影响,考虑因素有节理的长度、倾斜角度和相对位置等;但天然岩石中,往往节理丛生,各节理交错分布;其频度、倾向等几何特征对岩石受冲击等动荷载作用时的动态断裂破坏的影响尤为明显。现借助新型数字激光动态焦散线实验系统,对不同节理频度的类岩石介质受冲击荷载作用时的动态裂纹扩展行为进行试验研究。有助于理清节理频度对类岩石材料动态破坏时的裂纹扩展行为特征的影响,为含节理岩石受冲击荷载作用断裂破坏提供理论参考。

1 试验原理及试验系统

1.1 试验原理

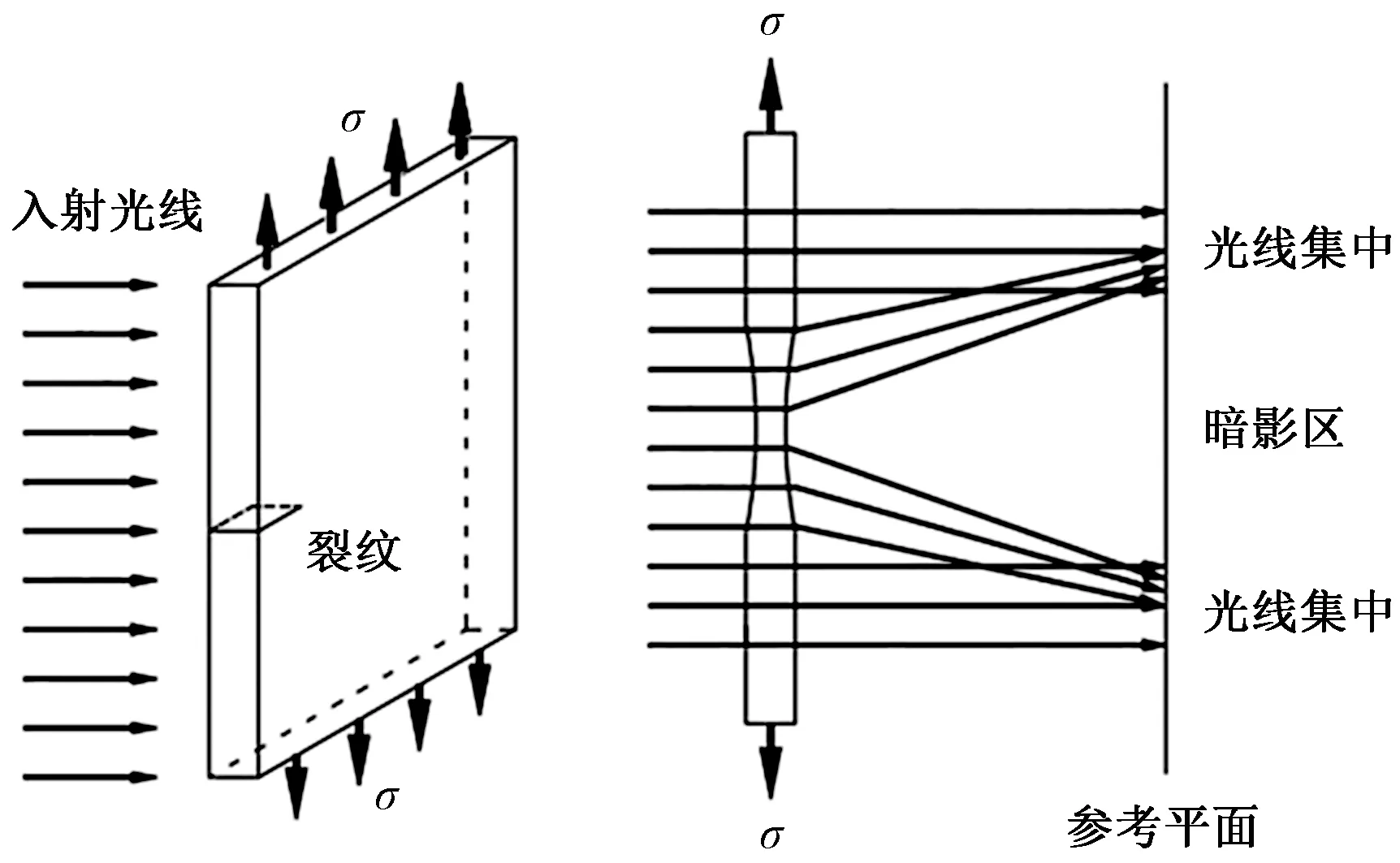

Airy发现了焦散线现象,经过不断的完善,形成了研究动态断裂力学问题的焦散线实验方法,原理[11]如图1所示。介质内部应力发生变化时,拉应力的作用会使介质的几何尺寸发生变化;考虑泊松效应,如果介质是透光材料,那么它对光的折射率就会降低,压应力同理。焦散线实验方法利用这类材料受力时光学性质的变化确定介质内部某些区域的应力场。

σ为试件所受拉应力图1 焦散线原理图Fig.1 Diagram of caustics

根据Theocaris将焦散斑最大直径代入式(1)[12]即可得到裂纹动态应力强度因子。

(1)

1.2 试验系统

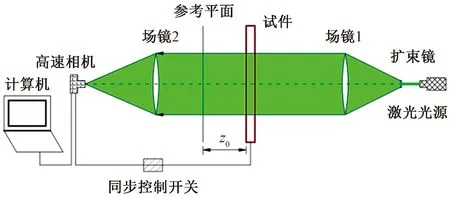

新型数字激光动态焦散线实验系统[13]如图2所示,由控制及数据收集、光路两大部分组成。同步控制开关接收试件加载时产生的断-通信号,触发高速相机拍摄图像,计算机收集图像;激光发射器发射一束激光经扩束镜扩散后到达场镜1,光线被汇聚之后平行向场镜2传播,经过场镜2汇聚于相机镜头处,具体应用方法参考文献[13]。

图2 新型数字激光动态焦散线实验系统Fig.2 Optical setup of new-type caustics system

2 试验过程

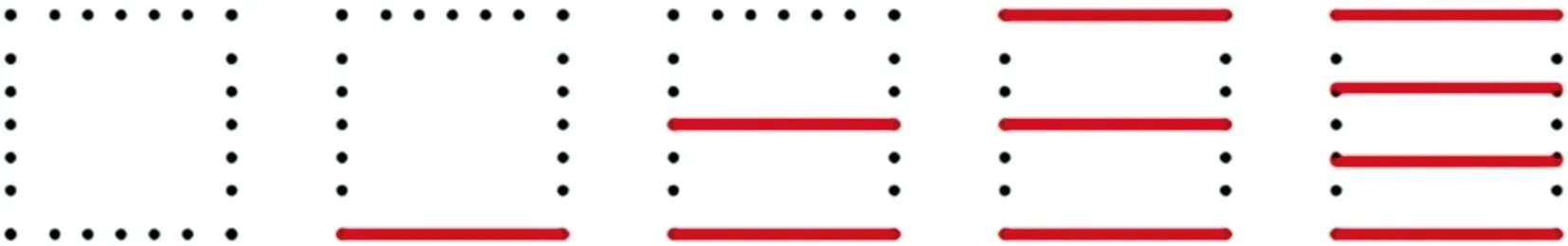

试验试件及冲击荷载加载如图3、图4所示。试件材料为有机玻璃板(polymethyl methacrylate,PMMA),用于制备岩石力学模型试件;力学性能参数:弹性模量Ed=6.1 GPa、泊松比ν=0.32、纵波传播速度Cp=2 320 m/s、横波传播速度Cs=1 260 m/s、光学常数Ct=0.88×10-10m2/N。试件尺寸220 mm×50 mm×5 mm;下部中心激光切割0.5 mm×50 mm竖向裂缝以诱导试件受冲击荷载后从此处起裂。试件分为A组、B组、C组、D组、E组,每组3个试件,编号A-1、A-2、A-3;其他组同理。在预制裂缝正上方10 mm以上20 mm×20 mm区域,B组有1条0.5 mm×20 mm水平缝隙、C组有2条、D组有3条、E组有4条;A组为对照组,不含节理;即节理频度不同,沿节理法线方向20 mm长度内分别有1~4条节理,如图5所示。高速相机拍摄频率150 000 f/s,落锤质量m=1.5 kg,下落高度h=300 mm,参考平面z0=900 mm,支点至试件端部距离L1=15 mm。

图3 冲击加载示意图Fig.3 Diagram of impact loading

图4 试件及加载示意图Fig.4 Diagram of specimen and loading

图5 节理分布示意图Fig.5 Diagram of joint distribution

试验实施中,在预定300 mm高度处释放落锤,冲击荷载产生,落锤接触试件上部时,试件开始受冲击荷载作用,同时同步控制系统接收断-通信号并触发高速相机拍摄图像,计算机收集图像。

3 试验现象

试件断裂情况如图6所示。取试件A-3、B-2、C-2、D-2、E-1分析。落锤接触试件顶部时刻记为0 μs,试件下部中心预制的0.5 mm×50 mm竖向裂缝,记为裂纹Ⅰ;从下至上,第一条节理左右两侧端部起裂裂纹分别记为裂纹Ⅱ-1、Ⅱ-2,未起裂则记为尖端Ⅱ-1、尖端Ⅱ-2,第二条节理左右两侧端部起裂裂纹分别记为裂纹Ⅲ-1、Ⅲ-2,未起裂则记为尖端Ⅲ-1、尖端Ⅲ-2;其他同理。

图6 试件断裂图Fig.6 Fracture diagram of specimens

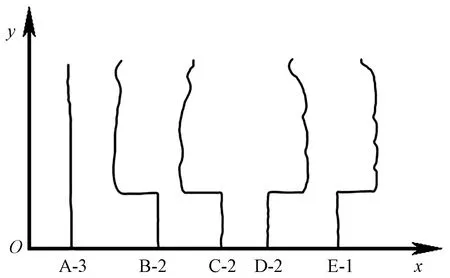

图7 裂纹扩展轨迹图Fig.7 Diagram of crack propagation trajectory

4 裂纹扩展行为分析

4.1 裂纹扩展历程

试件裂纹扩展贯通轨迹如图7所示,以试件底部水平方向为x轴、竖直方向为y轴。使用绘图工具提取如图从左至右试件A-3、B-2、C-2、D-2、E-1裂纹扩展轨迹。可以观察到:有节理区域存在的试件,在受冲击荷载作用后,预制裂纹起裂扩展至节理区域时,并不能保持原来的扩展方向,扩展轨迹会经由节理一端继续扩展,这是因为节理两端出现应力集中、产生应变能,汇聚由裂纹Ⅰ尖端释放的能量;节理两端起裂具有一定的随机性,并未在某一侧起裂;裂纹从节理一端继续扩展时,扩展方向能继续保持向上,这是因为上部受冲击荷载,沿试件水平方向存在拉应力,促使裂纹产生张开型裂纹尖端继续扩展;临近试件顶部时,有偏向试件顶部落锤作用点的趋势。

4.2 焦散斑变化

焦散斑变化情况如图8所示。

图8 试件焦散斑图片Fig.8 Caustic photo of specimens

试件A-3:t=40 μs时,裂纹Ⅰ尖端处焦散斑开始明显增大;t=280 μs时,有短暂时间段的减小,后又继续增大;t=480 μs时,裂纹Ⅰ起裂,尖端焦散斑向试件顶部移动,直径减小。

试件B-2:t=40 μs时,裂纹Ⅰ尖端处焦散斑开始明显增大;t=220 μs时,裂纹Ⅰ起裂,焦散斑向节理区域移动;t=247 μs时,进入节理,此后起裂的节理端部裂纹Ⅱ-1尖端焦散斑增大,此后未起裂的节理端部焦散斑直径小幅增大后减小,并趋于消失;t=280 μs时,裂纹Ⅱ-1起裂,焦散斑离开节理区域向试件顶部移动,直径减小。

试件C-2:t=47 μs时,裂纹Ⅰ尖端处焦散斑开始明显增大;t=213 μs时,裂纹Ⅰ起裂,焦散斑向节理区域移动;t=260 μs时,进入节理,此后2条节理两侧端部焦散斑经历交替增大、减小的过程,此过程后期,此后起裂的节理端部裂纹Ⅱ-1、裂纹Ⅲ-1焦散斑总趋势增大,此后未起裂的节理端部焦散斑直径减小,并趋于消失;t=573 μs时,裂纹Ⅲ-1起裂,焦散斑向试件顶部移动,直径减小。

试件D-2:t=40 μs时,裂纹Ⅰ尖端处焦散斑开始明显增大;t=207 μs时,裂纹Ⅰ起裂,焦散斑向节理区域移动;t=253 μs时,进入节理,此后3条节理两侧端部尖端焦散斑经历交替增大、减小的过程,此过程后期,此后起裂的节理端部焦散斑趋于增大,此后未起裂的节理端部焦散斑直径减小并趋于消失;t=707 μs时,裂纹Ⅳ-2起裂,焦散斑向试件顶部移动,直径减小。

试件E-1:t=47 μs时,裂纹Ⅰ尖端处焦散斑开始明显增大;t=233 μs时,裂纹Ⅰ起裂,焦散斑向节理区域移动;t=273 μs时,进入节理,此后4条节理两侧端部焦散斑经历交替增大、减小的过程,此过程后期,此后起裂的节理端部焦散斑持续增大;t=927 μs时,裂纹Ⅴ-2起裂,焦散斑向试件顶部移动,直径减小。

4.3 动态应力强度因子分析

裂纹尖端动态应力强度因子如图9所示。由试件裂纹Ⅰ尖端焦散斑变化图可知,40~50 μs时,焦散斑开始明显增大,即能量开始在尖端聚集,动态应力强度因子随即明显增大。

图9 动态应力强度因子Fig.9 Dynamic stress intensity factor

试件A-3:t=280 μs时,动态应力强度因子有很短时段内的小幅下降;t=330 μs时,继续上升;t=480 μs时,上升到峰值2.15 MN/m3/2,随后裂纹Ⅰ起裂,其值逐渐下降,这是因为裂纹起裂后,尖端集储的能量释放的结果。

试件B-2:t=220 μs时,动态应力强度因子上升到峰值1.34 MN/m3/2,随后裂纹Ⅰ起裂,其值快速下降,这是因为上部节理处存在能量负压,由文献[14]可知,当一处裂纹部能量较小或释放时,会存在“能量负压”的作用,其他裂纹端处能量会给予补充;随后裂纹Ⅱ-1尖端动态应力强度因子因获得较多能量而上升,尖端Ⅱ-2因获得能量较少而下降,其他试件未起裂尖端现象与此类似;t=280 μs时,裂纹Ⅱ-1尖端动态应力强度因子为0.96 MN/m3/2,随后裂纹Ⅱ-1起裂,其值下降;t=350 μs时,又有所上升后下降,这由于是尖端Ⅱ-2 处能量补充到裂纹Ⅱ-1所致,其他几个试件也有此现象。

试件C-2:t=213 μs时,动态应力强度因子上升到1.34 MN/m3/2,随后裂纹Ⅰ起裂;t=280 μs之后,裂纹Ⅱ-1、裂纹Ⅲ-1尖端动态应力强度因子呈现此消彼长、交替震荡的态势,峰值后者较小,临近起裂,先后增大;t=520 μs时,裂纹Ⅱ-1起裂,其值为1.08 MN/m3/2;随后裂纹Ⅱ-1尖端能量迅速转移至裂纹Ⅲ-1尖端,裂纹Ⅲ-1动态应力强度因子急剧增大到1.14 MN/m3/2;t=573 μs时,裂纹Ⅲ-1起裂,随后其值趋于下降,试件D-2、试件E-1情况类似。

A组的3个试件裂纹Ⅰ起裂的平均动态应力强度因子为1.72 MN/m3/2,B组为1.21 MN/m3/2,C组为1.18 MN/m3/2,D组为1.04 MN/m3/2,E组为1.06 MN/m3/2,分别降低29.51%、31.40%、39.22%、38.25%,可见随着节理频度的增大,竖向裂纹Ⅰ起裂时的动态应力强度因子趋于下降,说明竖向预制裂纹更容易起裂。B组的3个试件裂纹Ⅱ起裂的平均动态强度因子为1.17 MN/m3/2、C组为0.98 MN/m3/2、D组为0.94 MN/m3/2、E组为0.96 MN/m3/2,和裂纹Ⅰ起裂时相比分别下降3.72%、22.83%、9.58%、9.12%,可见随着节理频度的增大,水平裂纹Ⅱ起裂时的动态应力强度因子,有小幅降低但差距并不明显,在1.0 MN/m3/2左右,但其值比竖向裂纹Ⅰ起裂小,这是竖向裂纹Ⅰ尖端能量进入节理区域后重新分配的结果。

随着节理频度增大,可见裂纹Ⅰ起裂之后,其他裂纹尖端的动态应力强度因子出现一个震荡的过程,持续时间越来越长,导致了试件从起裂到破坏时间的增长;这是裂纹Ⅰ尖端能量进入节理区域后,能量在各处重新分配的表象,原因是应力波在试件边界和节理反复作用。

4.4 裂纹扩展运动学分析

裂纹扩展运动学参量如图10所示。以裂纹Ⅰ起裂扩展到节理处的时间和路程得到此过程的平均速度记为起裂后速度,试件A-3以裂纹Ⅰ扩展10 mm长度计算。5个试件起裂后速度分别为427、374、299、214、249 m/s;随着起节理频度的增大,裂纹Ⅰ起裂后速度有相对较大的降低,这是因为能量进入节理区域后,各端部均会集聚能量,而各试件所受落锤冲击荷载获得的总能量不变,所以起裂时尖端能量集聚较少。裂纹继续扩展出节理区域至贯通的路程和时间得到此过程的平均速度记为出节理后速度,后4个试件出节理后速度分别为121、147、178、132 m/s,明显低于起裂后速度,这是经过节理区域时的能量耗散和阻滞作用所致。裂纹出节理区域起裂继续扩展时,由于能量释放,裂纹继续扩展出节理区域后速度呈现先快速上升后相对缓慢下降的过程;试件B-2、C-2、D-2节理区域上边缘至试件顶部的距离依次为35、25、15 mm,即速度降低的过程相对较短,由运动学知识可知,出节理后平均速度相对增大;试件E-1节理频度较D-2大,各端部能量耗散多,其值为132 m/s,比D-2小。

图10 裂纹扩展时间和速度Fig.10 Crack propagation time and velocity

试件从加载至裂纹Ⅰ起裂的时间记为加载至起裂时间,5个试件分别用时480、220、213、207、233 μs,由于节理区域的存在,裂纹Ⅰ更容易起裂,无须长时间集聚能量,此过程时间得以缩短。含节理变量组试件,节理频度的增大并不显著影响从加载到起裂的时间,因为受冲击荷载,内部产生应力波向竖向预制裂纹传播,遇到裂缝会发生绕射、反射,但水平节理的长度没有变化,对应力波的干扰程度无显著差异。裂纹起裂至试件完全破坏的时间记为裂至贯通时间,5个试件分别用时173、393、493、566、793 μs,依次增加55.98%、20.28%、12.90%、28.63%,近似呈线性增加的趋势。

5 结论

采用新型数字激光动态焦散线实验系统,对不同节理频度类岩石介质进行冲击实验,得到以下结论。

(1)随着节理频度增大,竖向裂纹起裂时的动态应力强度因子减小,更容易起裂,水平节理端部起裂时的动态应力强度因子小于前者;裂纹扩展至节理区域时,其值在各裂纹尖端处有一个交替震荡的过程,持续时间随节理频度增大而延长。

(2)随着节理频度增大,含节理变量组试件竖向裂纹从加载到起裂的时间小于无节理对照组,但并不明显改变;试件从起裂到裂纹扩展贯通的时间近似呈线性增长。

(3)竖向裂纹起裂后的扩展速度随着节理频度增大而减小,但大于裂纹扩展至节理区域后的速度;后者在含节理变量组试件之间无大幅差异。