GD包装机组小盒烟包外观检测装置的改进

2021-02-25赵宏生张正华邱宝平王永江佟雪梅高方明孙津津金莹莹潘小娜崔岩斌

赵宏生,张正华,邱宝平,王永江,李 宁,佟雪梅,高方明,邹 艳,孙津津,金莹莹,潘小娜,崔岩斌

红塔辽宁烟草有限责任公司沈阳卷烟厂,沈阳市苏家屯区南京南街98号 110023

GDX1、GDX2包装机组是目前国内卷烟生产企业的主力包装设备[1-3],生产速度约为400包/分钟。为满足对小盒烟包(简称小盒)外观质量的检测要求,GD包装机组配置的成像检测系统采用两个CCD相机对小盒的5个面进行外观检测[4-6],但无法对小盒与传送带的接触面进行检测,因此存在检测盲区,影响卷烟产品包装质量。针对此问题,姚国明等[7]在传送带上留出一个间隙并安装透明玻璃板,同时在玻璃板下方安装第3个CCD相机进行检测,由于检测量大,玻璃板磨损后透明度降低,影响检测精度;此外,玻璃板摩擦力较大,容易产生连包烟,无法对所有缺陷小盒进行精确剔除。祝荣壮[8]采用LED光源和超高速工业相机设计了一种新型小盒外观检测系统,解决了小盒外观检测误检率高、稳定性差等问题。沈宇航[9]通过对高速运动烟包图像进行算法处理,有效定位追踪并识别小盒外观质量缺陷。鲍景峰[10]采用光纤传感器和数字激光传感器实现了条盒外观在线检测和剔除功能。上述研究或改进虽有效改善了小盒或条盒外观检测效果,但未能彻底解决小盒检测盲区及缺陷小盒精确剔除等问题。为此,对GD包装机组小盒外观检测装置进行了改进,通过增加180°翻转轨道和分包装置,以期提高小盒外观质量检测效果,保证卷烟产品质量。

1 问题分析

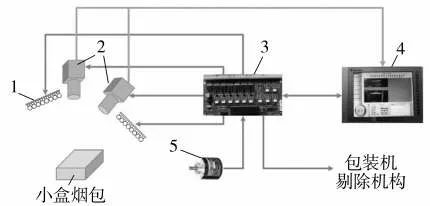

改进前小盒外观检测装置主要由LED光源、CCD相机、控制器主机、显示器和编码器等部分组成,见图1。生产中由2个CCD相机(2)对小盒的5个面进行外观检测,小盒经传送带传输,当光纤传感器检测到小盒时,触发CCD相机拍照,控制器主机(3)将采集到图像与存储的无质量缺陷图像进行对比,若判定为缺陷小盒,控制器主机(3)传送信号至PLC,启动电磁阀剔除缺陷小盒。由于小盒与传送带的接触面为检测盲区,无法对小盒外观质量实现全面监控。

图1 改进前小盒外观检测装置结构图Fig.1 Structure of cigarette packet inspection device before modification

2 改进方法

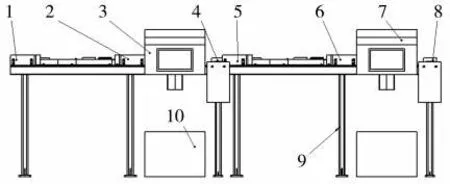

改进后小盒外观检测装置仍采用2个CCD相机进行图像采集,但将其中一个CCD相机相对于原位置平移了1.8 m;增加了两条180°翻转轨道和分包装置,使烟包底面翻转到顶面进行检测,并对连包烟进行分离,见图2。其中,第一成像检测系统由小盒传感器、第一CCD相机、PLC、第一电磁阀、第一风管和LED光源等组成;第二成像检测系统由小盒传感器、第二CCD相机、PLC、第二电磁阀、第二风管和LED光源等组成。改进后将小盒翻转180°后进入第二成像检测装置,以解决小盒盲区检测问题;增加分包装置,避免连包烟对剔除装置产生干扰,提高剔除精度。生产中小盒通过第一分包器(8)(分包状态)进入第一成像检测系统(7)进行外观检测,检测合格小盒经过第一180°翻转轨道(6)翻转180°(连包状态)后通过第二分包器(4),连包小盒分离,进入第二成像检测系统(3),二次检测合格小盒经过第二180°翻转轨道(2)恢复初始状态,进入下一道工序。

图2 改进后小盒外观检测装置结构图Fig.2 Structure of cigarette packet inspection device after modification

2.1 180°翻转轨道

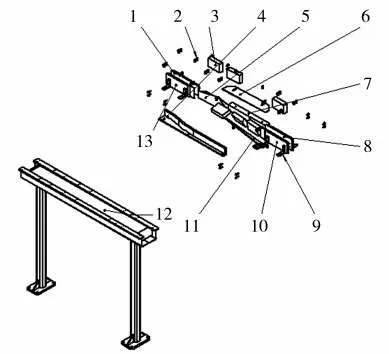

180°翻转轨道由小盒输送导板、内六角螺钉、挡板、上拔、下拔和小盒传送带等组成,见图3。小盒输送导板A、B、C、D与内六角螺钉(2)之间设有小盒输送导板垫片(9);小盒输送导板A(1)、下铲刀(5)、上拔机架(7)、小盒输送导板C(8)依次固定在机架一侧,小盒输送导板B(13)、挡板(4)、下拔(11)、小盒输送导板D(10)固定在机架另一侧;小盒输送导板A(1)与B(13)之间形成小盒通道,挡板(4)与下铲刀(5)、上拔机架(7)之间形成先宽后窄的小盒翻转通道,上拔(6)通过内六角螺钉(2)连接在上拔机架(7)上;小盒在小盒传送带(12)的带动下,从小盒输送导板C(8)与D(10)构成的输送通道通过,此时竖立状态的小盒(3)在上拔(6)与下拔(11)的共同作用下,被翻转90°成为水平状态;在挡板(4)的作用下小盒输送通道由宽变窄,小盒不断向下铲刀(5)的光滑曲面靠近,并从水平状态再次翻转90°成为直立状态,最终实现小盒180°翻转,此时小盒与传送带的接触面被翻转为顶面,经由小盒输送导板A(1)与B(13)构成的小盒通道进入下一道工序。

图3 180°翻转轨道结构图Fig.3 Structure of 180° turnover channel

2.2 分包装置

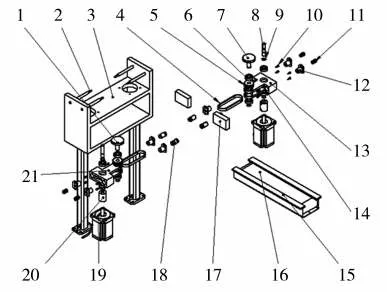

生产中经过180°翻转轨道的小盒均为连包状态,当检测出缺陷小盒时,采用正压吹风将缺陷小盒剔除。由于连包烟依次相连,无法对缺陷小盒进行准确剔除,为此增加了分包装置。分包装置主要由滚轮、外螺纹杆、分包器机架、轴承、分包器摆杆、传送带机架、小盒传送带、步进电机和联轴器等组成,见图4。分包器摆杆(13)为T型夹层结构,其表面设有第一和第二安装孔,夹层内设有第三和第四安装孔以及皮带轮(5,14),4个安装孔内分别安装有轴承(6);转轴(8)一端与联轴器(20)连接,另一端依次穿过第三安装孔、皮带轮(14)和第一安装孔,使皮带轮(14)与分包器摆杆(13)连接;滚轮(7)的一端依次穿过第二安装孔、皮带轮(5)和第四安装孔,使皮带轮(5)与分包器摆杆(13)连接,皮带轮(5,14)通过皮带(4)连接;分包器摆杆(21)上的滚轮(1)与分包器摆杆(13)上的滚轮(7)之间形成可供小盒(17)通过的分包通道;分包器机架(3)上设有外螺纹杆(2),其上套有弹簧(11);直线轴承(12)通过内六角螺钉(10)固定在分包器摆杆(13)上,与外螺纹杆(2)配合使用的松紧螺母(18)与直线轴承(12)接触,松紧螺母(18)沿外螺纹杆(2)进出带动分包器摆杆(13,21)移动,通过调节分包器摆杆(13,21)的距离,可以调节滚轮(1,7)与小盒(17)之间的松紧度;步进电机(19)通过内六角螺钉(10)固定在分包器机架(3)上,分包器由步进电机(19)提供动能,通过联轴器(20)传送到转轴(8),转轴(8)带动皮带轮(14)转动,并通过皮带(4)传动到皮带轮(5),皮带轮(5)带动滚轮(7)转动;小盒(17)经小盒传送带(16)传送通过滚轮(1,7)时,由于滚轮(1,7)高速旋转并与小盒(17)表面接触,由此实现连包小盒(17)分离;为避免轴承(6)松动,通过轴承垫片(9)将轴承(6)锁紧在分包器摆杆(13)上,弹簧(11)套在外螺纹杆(2)上,保证小盒传送带(16)传送小盒(17)时与两滚轮时刻接触;传送带机架(15)与分包器机架(3)间夹角为90°。

图4 分包装置结构图Fig.4 Structure of packet separator

3 应用效果

3.1 试验设计

材料:“红塔山软经典(1956)”牌卷烟(由红塔辽宁烟草有限责任公司沈阳卷烟厂提供)。

设备:GD包装机组(上海烟草机械有限责任公司);小盒六面外观检测装置(沈阳航空工业626研究所研制)。

方法:分别采用改进前后小盒外观检测装置进行生产,每2h在装箱机前人工随机抽检1条烟,每班次8h,按照红塔辽宁烟草有限责任有限公司企业标准(Q/HLY.J05.47—2018)对小盒外观进行检测,统计改进前后因小盒检测盲区导致的质量缺陷次数以及缺陷小盒剔除数量,取平均值,测试时间为6个月。

3.2 数据分析

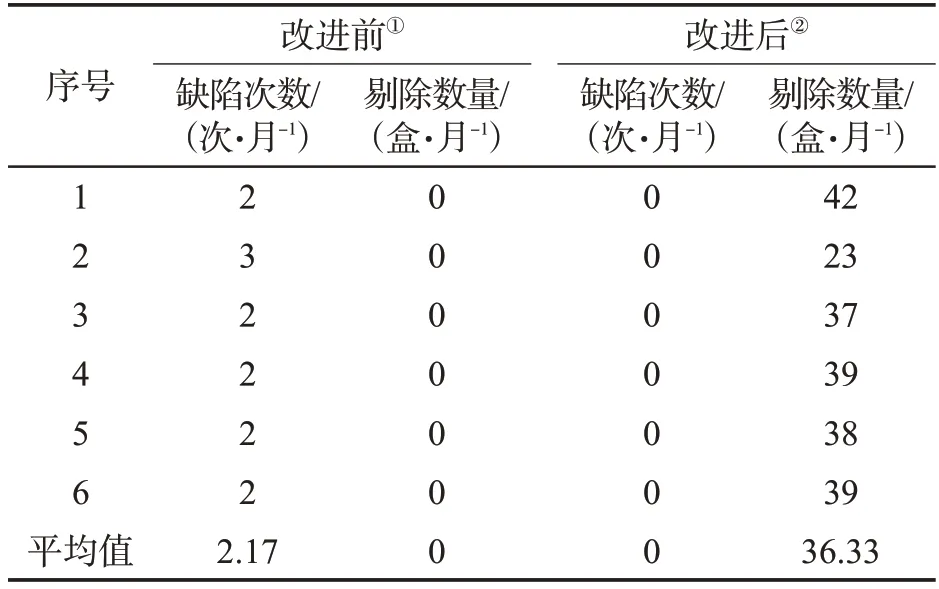

由表1可见,改进后单班次单机组小盒缺陷次数由2.17次/月减少为0,平均剔除烟包36.33盒/月。改进前设备无法检测小盒底面,主要依靠人工对成品烟包进行抽检,容易漏检和误检;改进后实现了在线检测和缺陷小盒的准确剔除,有效保证了卷烟产品质量。

表1 改进前后小盒缺陷次数及剔除数量Tab.1 Comparison of frequency and rejection amount of cigarette packets due to appearance defects on the side in contact with the conveying belts before and after modification

4 结论

对GD包装机组小盒外观检测装置进行了改进,通过增加180°翻转轨道和分包装置,解决了小盒检测盲区问题,提高了缺陷小盒剔除准确度。以沈阳卷烟厂生产的“红塔山软经典(1956)”牌卷烟为对象进行测试,结果表明:改进后单班次单机组因小盒检测盲区导致的质量缺陷次数由2.17次/月减少为0,平均剔除烟包36.33盒/月,实现了小盒全方位检测,有效提高了小盒外观质量检测效果。