飞机起落架收放系统性能仿真与故障分析

2021-02-25石旭东英福君张和茂

石旭东 英福君 张 宇 张和茂 周 博 王 茜

1(中国民航大学电子信息与自动化学院 天津 300300)2(中国民航计量检测中心 北京 100621)3(中国民航大学飞行技术学院 天津 300300)

0 引 言

起落架是飞机结构的重要组成部分[1],其功能好坏将影响飞机性能甚至旅客安全。50%以上的飞机安全事故发生在起飞和降落阶段[2],通过近20年有关起落架问题而导致飞机事故的报道统计,发现前起落架故障率略高于主起落架,因此对前起落架建模仿真并进行故障分析具有一定意义。

许多学者针对飞机起落架收放系统建模仿真做出了相关研究。于方圆等[3]利用AMESim对前起落架收放系统建模,对其放下过程系统压力及作动筒行程变化进行分析。和麟等[4]通过AMESim对起落架系统建模,通过改变液压回路中元件参数达到对起落架性能进行分析的目的。高文磊等[5]利用AMESim对液压系统建模,通过改变如节流孔孔径等重要参数来分析起落架工作性能,但他们没有考虑气动阻力、摩擦力等因素。唐毅等[6]以液压系统为研究对象,通过改装液压系统来分析系统压力及作动筒行程变化。丰世林[7]根据某起落架参数,对系统气塞和系统泄漏等故障对起落架收放时间进行仿真,但该模型考虑因素较少过于简单。田佳杰等[8]以某大型民机主起落架收放系统为研究对象,详细分析了收放系统中各部分动力学行为,但该模型仅考虑静态动力学行为,没有考虑气动阻力等对起落架影响。

由于前起落架收放过程当中,受力形式较为复杂[9-11],不仅要承受自身重力和摩擦力,还要承受气动阻力等相关外力[12],因此为了能够更准确地分析前起落架在不同因素下的工作特性,本文利用AMEsim对某型飞机前起落架进行仿真分析,并通过添加等效机械结构,对前起落架受力情况进行建模。分析仿真结果表明,该模型能够比较准确地反映前落架收放过程。最后将单一影响因素及混合影响因素注入模型,通过仿真分析影响起落架收放性能的因素,对后续指导起落架收放系统参数设计及健康管理[13]有重要意义。

1 起落架载荷建模

起落架载荷主要包括质量力、摩擦力,及起降过程中所受气动阻力。利用AMEsim将某飞机前起落架模型转换为图1所示的机械模型。

图1 AMEsim中前起落架机械模型

由于最终要分析作动筒上合力的变化趋势,因此需要计算起落架与作动筒之间的受力关系。一般采用矢量三角形法求解,但由于起落架机械结构较为复杂,利用此方法求解难度大,因此利用AMEsim机械结构可以传递力的特点,一方面将图1机械模型转换为图2(a)所示的AMEsim的子模型,另一方面将计算得到的力作用到图2(a)所示子起落架模型中固定点1处的转轴上,通过模型仿真可以得到固定点2处起落架作动筒所受力的变化趋势,而固定点3为一辅助机械臂。与图2(a)相对应的起落架收放示意简图如图2(b)所示。

(a) AMEsim中起落架子模型 (b) 起落架结构简图图2 起落架子模型与结构分析图

1.1 起落架质量力计算

质量力Pm为[14]:

(1)

Mm是质量力Pm对固定点O的力矩,计算方式为:

Mm=Pm×r×sinφ

(2)

式中:r为起落架质心距固定点O的距离;φ为起落架运动角度,范围为0°到105°。由于飞机收放起落架时具有一定俯仰角,因此计算质量力时,需要考虑俯仰角,则得出质量力力矩为:

(3)

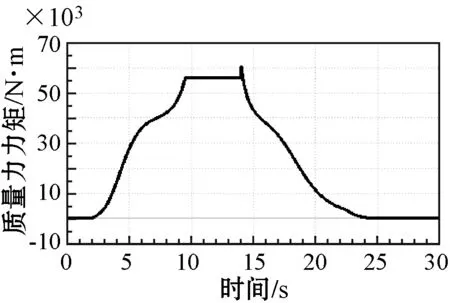

式(3)得到的力矩分别为起落架放下和收起时质量力作用在起落架固定支点O处力矩,其变化趋势如图3所示。质量力作用在作动筒上的力矩变化趋势如图4所示。

图3 起落架运动过程中质量力力矩随时间变化趋势

图4 作动筒运动过程中质量力力矩随时间变化趋势

1.2 起落架气动阻力计算

气动阻力计算由各机械结构所受气动阻力叠加在压力中心(简称压心)上所得,指向为气流运动方向,计算方式如下:

(4)

气动合力矩为:

(5)

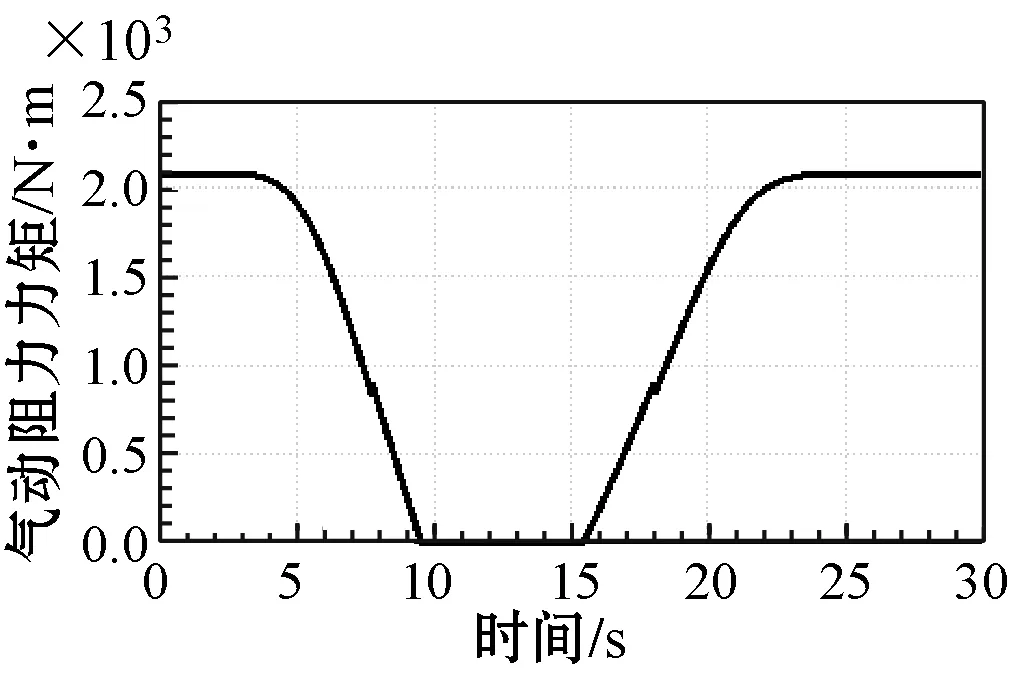

图5 起落架运动过程中气动阻力力矩随时间变化趋势

图6 作动筒运动过程中气动阻力力矩随时间变化趋势

(6)

1.3 起落架摩擦力计算

摩擦力在起落架收放过程中的表现为作动筒与活塞杆、转轴等处摩擦引起的载荷Pf为:

Pf=(0.18~0.3)Paa

(7)

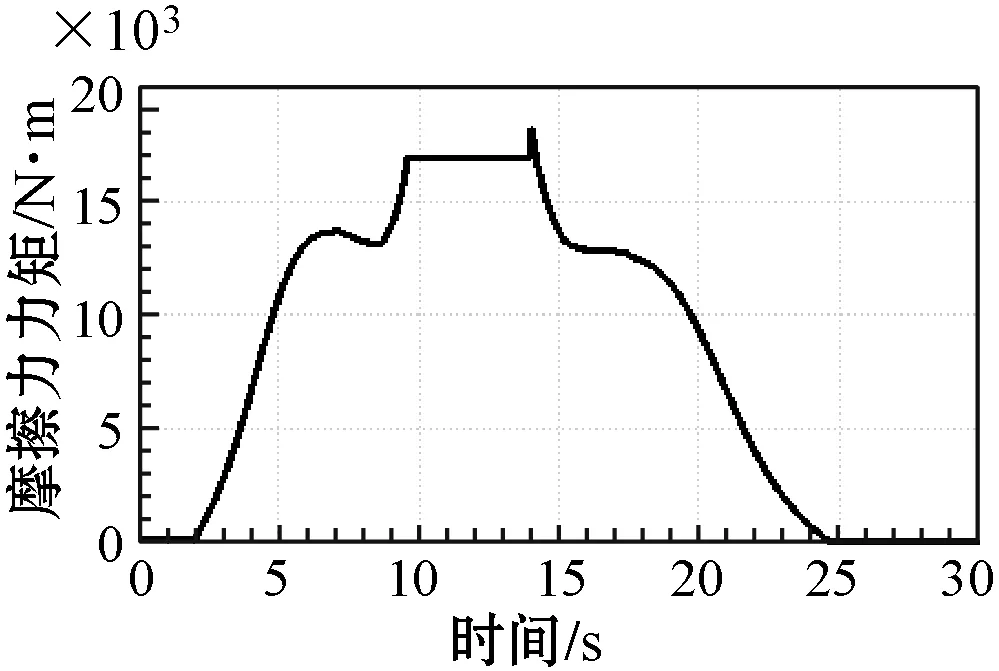

式中:Pf为摩擦力由起落架作动筒在收放过程中产生;Paa为合载荷由起落架质量力和气动阻力叠加产生。仿真得出摩擦力产生的载荷分别在起落架转轴和作动筒上力矩的变化趋势如图7和图8所示。

图7 起落架运动过程中摩擦力力矩随时间变化趋势

图8 作动筒运动过程中摩擦力力矩随时间变化趋势

1.4 起落架总载荷计算

将质量力、气动阻力、摩擦力等载荷进行叠加得到起落架收放总载荷Fup、Fdown计算公式分别如下:

(8)

(9)

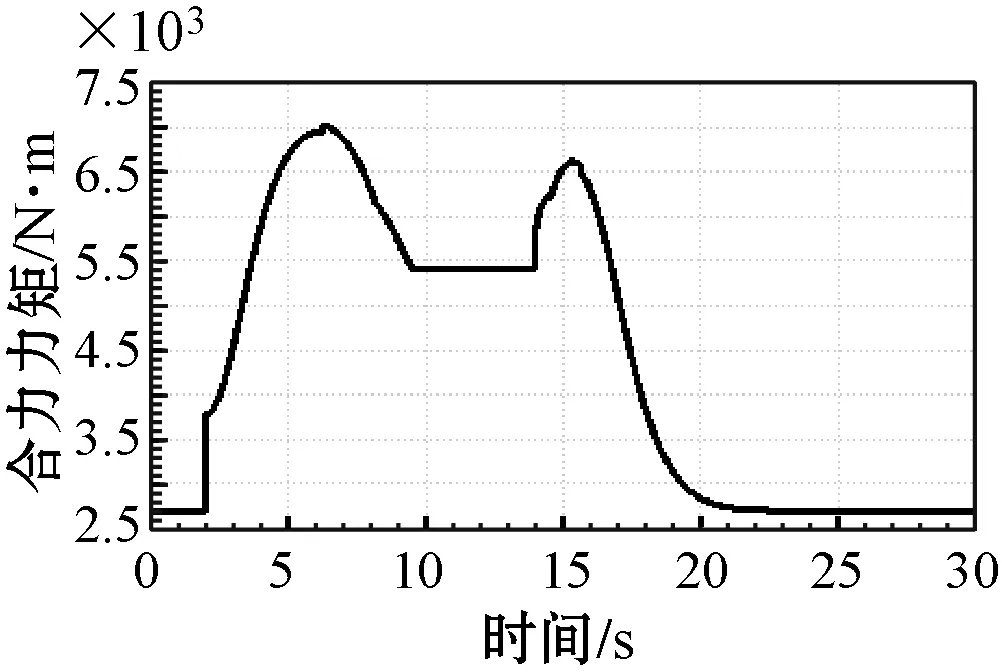

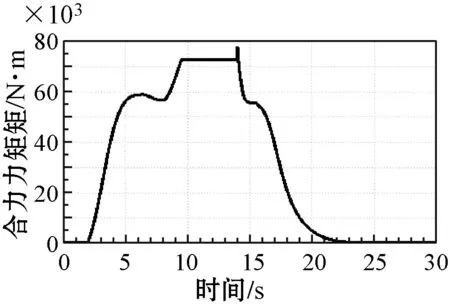

起落架转轴所受合力力矩变化趋势如图9所示,作动筒所受合力力矩变化趋势如图10所示。

图9 起落架运动过程中合力力矩随时间变化趋势

图10 作动筒运动过程中合力力矩随时间变化趋势

2 起落架系统建模

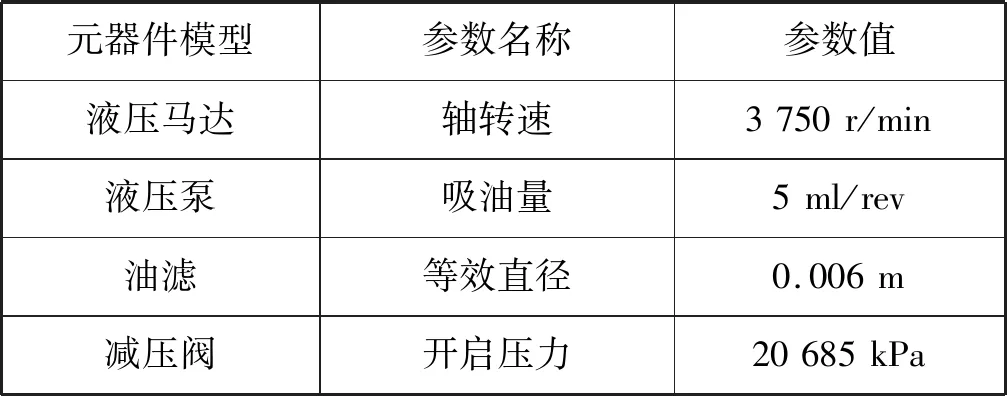

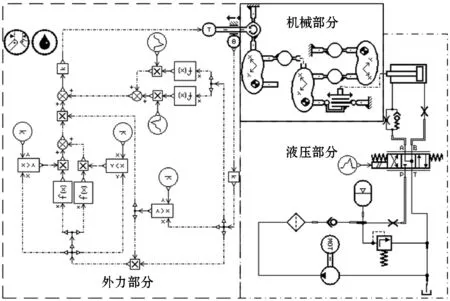

起落架液压系统包括作动筒、限流阀、带单项阀的限流阀、选择阀、蓄能器、减压阀、油滤、液压马达、液压泵、油箱等液压器件。根据该机型的维修手册及相关内部接口文件得到有关前起落架液压系统相关参数如表1所示。

表1 相关子模型参数设定表

续表1

分别完成草图模式、子模型模式、参数模式、仿真模式的创建和设定,建立起落架系统模型如图11所示,其中设置仿真总时间为30 s,0到2 s为液压系统工作,起落架收放系统处于待命状态;2到12 s为起落架处于收起状态;14到30 s起落架处于放下状态。通过系统仿真得出飞机起落架收放时间如图12(a)所示,分别为7.59 s和9.56 s,与手册规定的7.5 s和10 s基本一致,并且手册要求收放时间不得超过规定时间1 s,超过1 s即视为故障。根据手册规定,在系统压力为20 685 kPa时该动筒在收起过程中无杆腔平均流量为7.25 L/min,在放下过程中有杆腔平均流量为1.25 L/min。而仿真得出起落架收放时无杆腔与有杆腔的流量如图12(b)所示,起落架处于收起状态时无杆腔的流量大约为7.25 L/min,而起落架在放下状态时有杆腔的流量为1.284 L/min,基本与实际相符,因此该模型符合实际要求。

图11 AMEsim中起落架收放系统建模

(a) 起落架时间与位移关系 (b) 作动筒流量变化图12 起落架收放系统仿真结果示意图

3 起落架影响因素分析

影响起落架性能的因素有很多,分为外部因素如飞机马赫数、飞机起飞仰角等;内部因素如油泵泄漏、作动筒泄漏、限流阀阻塞等。以往研究起落架性能通过分析单一因素来判断,而忽略双重因素影响,由于起落架收放一定次数后会出现多个部件性能降低的特点。因此为了更真实地反映起落架性能,在分析单一因素影响后,又对双重因素进行分析,为今后起落架维修和健康管理提供一定参考。

3.1 单一外在因素对起落架收放影响分析

影响前起落架收放外在因素为飞机在收放起落架时的马赫数及俯仰角,不同马赫数和俯仰角会影响起落架质量力、气动阻力、摩擦力计算。

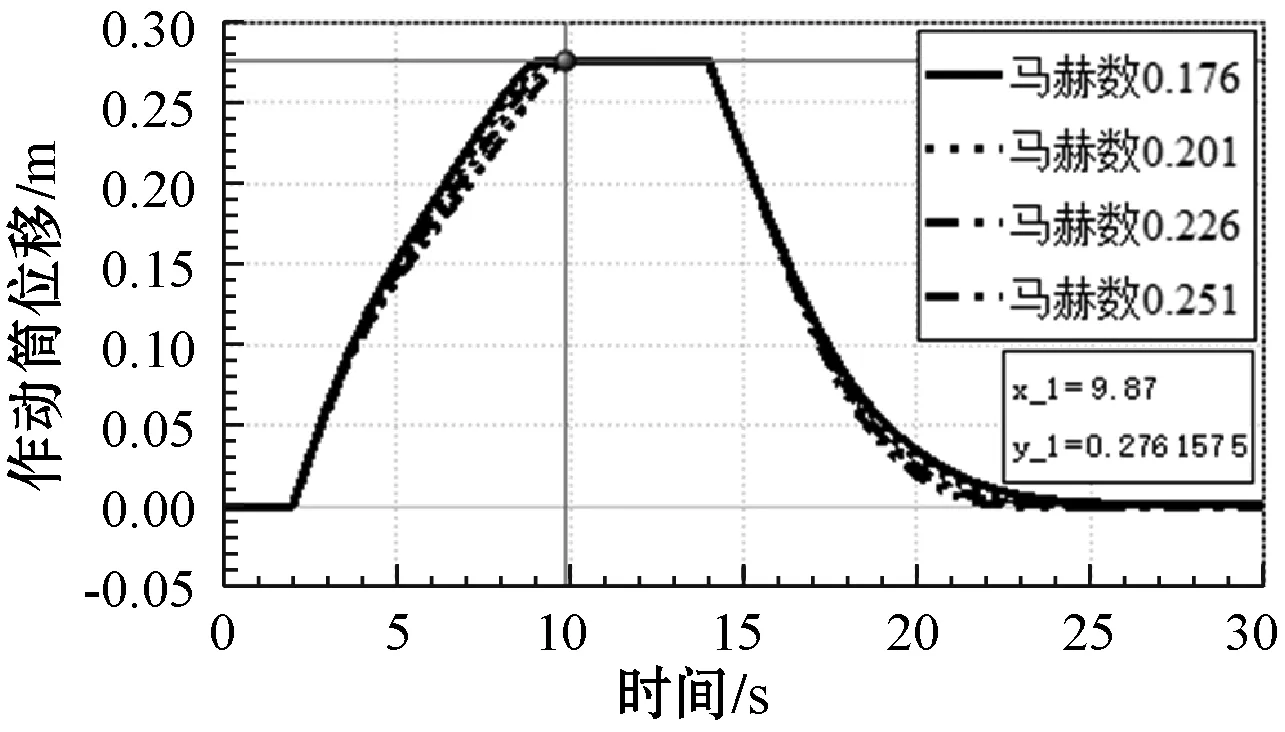

3.1.1不同马赫数对前起落架收放影响分析

不同马赫数对飞机起落架影响主要体现在速压q上,其公式为:

(10)

而速压是计算气动载荷关键参数,由于前起落架收放方式决定气动载荷对收放影响较大,因此运用AMEsim批处理功能,将飞机起降马赫数分别调整为0.176、0.201、0.266、0.251,仿真结果如图13所示。可以看出,在起降过程中,起落架收起时间随着马赫数增加而增加,而在放下过程中放下时间随着马赫数增加而减少,虽然部分数据超过手册规定的7.5 s,但未超过上限8.5 s,因此属于正常范围,并且前起落架收上过程中气动载荷起阻力作用,而放下过程中起助力作用,因此结果与实际相符合。

图13 不同马赫数对起落架收放时间影响

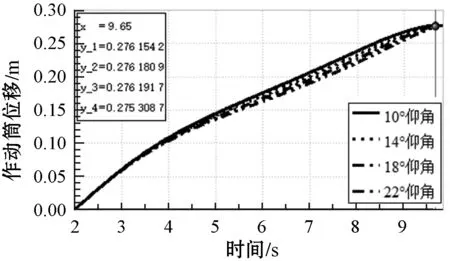

3.1.2不同仰角对飞机起落架收起影响分析

飞机收起落架时,一般以一定仰角起飞,而仰角不同会影响质量力力矩变化,如下所示:

Mm·up=5 046.63×sinφ1

φ1=φ+θ

(11)

式中:φ1为起落架重心与固定点O的连线与重力方向夹角;θ为起飞仰角。飞机收起落架时以一定仰角θ起飞,而θ越大初始质量力力矩的相位越大,峰值到达越快,在收起落架前期所受力矩越大后期则越少,通过设置飞机起飞仰角为10°、14°、18°、22°,仿真结果如图14(a)所示,得出以不同仰角起飞对起落架收起时间没有影响,均在手册规定范围之内。通过图14(b)得出,仰角越大刚开始起落架收起速度较慢,而后续变快,因为仰角越大,初始力臂越长,初始力矩也越大,即负载越大速度越慢,而随着时间推移受力逐渐减小速度则越快。

(a) 收放时间

3.2 单一内在因素对起落架收放影响分析

影响起落架收放性能内在因素为限流阀阻塞、作动筒泄漏、油泵泄漏、液压油空气含量过多等,本文通过调节模型参数模拟故障对起落架收放性能影响进行分析。

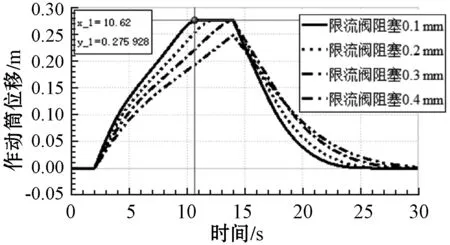

3.2.1限流阀对起落架收放影响分析

起落架液压系统中,前起落架和主起落架的收放均由同一选择阀控制,而作动筒流量则由相应限流阀控制,限流阀阻塞将会导致作动筒收放产生延迟。作动筒收放时间计算公式为:

(12)

式中:V为作动筒活塞运动速度;Q为作动筒内流量;Spiston为活塞面积;Lstroke为活塞运动冲程;t为收放时间。油液经过孔口时的计算公式如下:

(13)

式中:Dh为水力直径;v为油液运动粘度;Δp为孔口两端压差;ρ为油液密度。由于收放过程中作动筒两端压差均为递减状态,因此当限流阀阻塞时Dh变小,Δp也变小,则流量将变小,使作动筒收放时间增加。图15是利用AMEsim对起落架作动筒无杆腔端口处的限流阀进行阻塞仿真的结果,分别设置参数来模拟限流阀阻塞了0.1、0.2、0.3、0.4 mm时作动筒运动时间与位移的关系,根据手册要求超过规定值1 s即为起落架故障,由此可见当起落架无杆腔阻塞0.1 mm时起落架收放时间为8.62 s,不满足手册要求,即判断起落架收放故障,因此日常维护时需要保证液压油清洁度,以免阻塞限流阀影响起落架收放性能。

图15 限流阀阻塞程度对起落架收放时间影响

3.2.2油液空气含量对起落架收放影响分析

在起落架液压系统中,随着油液空气含量增加,起落架运动过程会有运动速度不均匀或产生爬升现象,有时甚至引发震动,当压力较低时,气泡部分变大则有可能导致器件损害,因此将空气含量设置为0.1%、1%、10%、30%进行仿真分析,通过图16中起落架作动筒运动曲线可以得出,液压系统中空气含量为10%时已经产生明显运动延迟,虽然收放时间满足手册要求,但属于警戒值,超过10%则有可能产生故障,而当空气含量为30%时,起落架收放产生明显延迟不满足手册要求。

图16 油液空气含量对起落架收放时间影响

3.2.3液压泵泄漏对起落架收放影响分析

为了模拟液压系统泄漏,在液压泵出油口和回油口之间加一个限流阀模拟故障,通过设置限流阀直径对油泵统泄漏程度仿真,分别设置限流阀直径为0.5、1.0、1.5、2.0 mm,结果如图17所示。当限流阀为1 mm时的收放时间已经不满足手册要求,而当限流阀孔径为1.5 mm时,起落架已经无法完成收回动作。当泄漏量少时,液压泵效率降低但此时仍能完成收放动作,当泄漏量大时,通过式(12)可以看出,流入作动筒内流量减少,起落架收放会产生延迟甚至收不上情况,因此液压系统泄漏对起落架收放影响比较严重。

图17 油泵泄漏程度对起落架收放时间影响

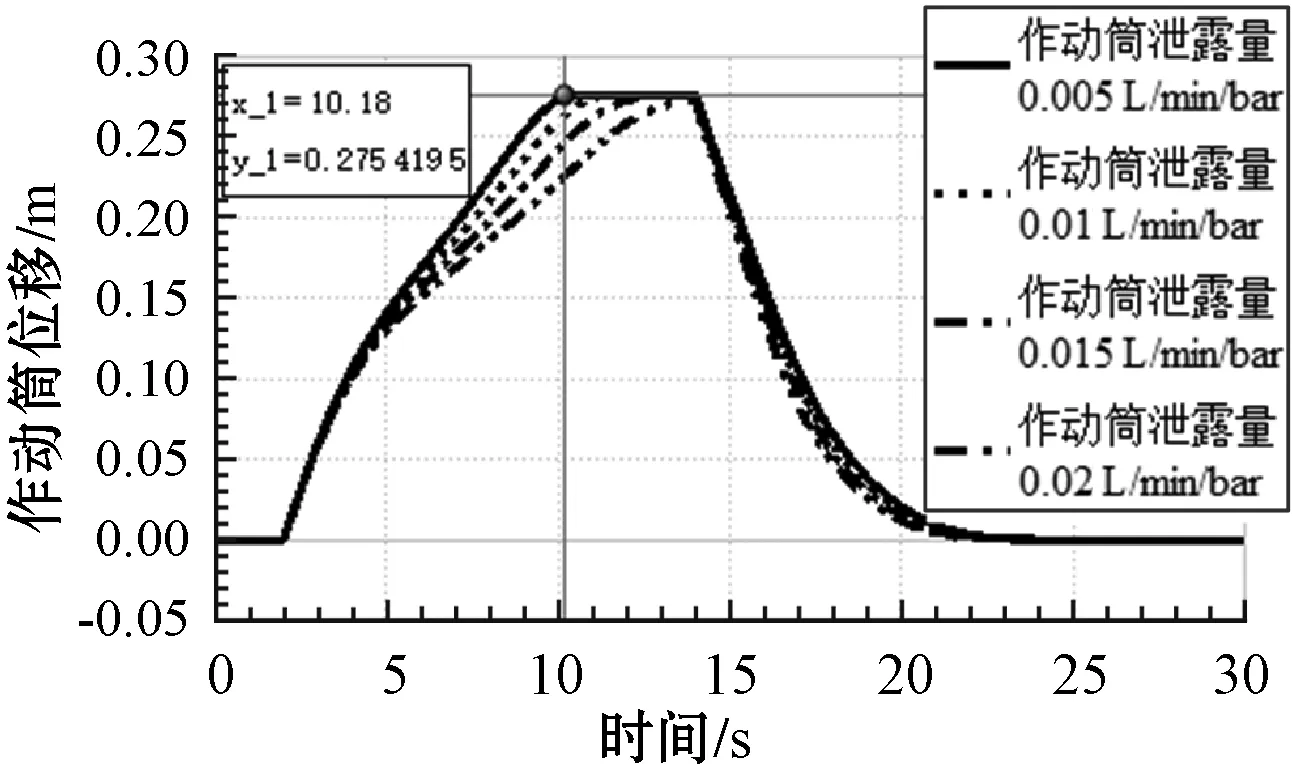

3.2.4作动筒泄漏对起落架收放影响分析

由于作动筒需要经常往复运动,而长时间工作使密封圈失效会产生间隙,导致产生内漏,泄漏量计算公式如下:

(14)

式中:qleakage为泄漏量;p1为无杆腔压力;p2为有杆腔压力;D为作动筒内壁直径;Cr为作动筒内壁与活塞半径差;leak为泄漏系数。qleakage增加会导致两腔室压差降低,而压差降低则会减少qleakage,当leak为定值时最终压差和泄漏量会稳定在某一定值,通过设置不同泄漏量进行仿真,得出图18中的曲线,发现当泄漏量为0.005 L/min/bar时,仍满足手册要求,但超过该数值时起落架收放时间已属故障范畴。

图18 作动筒内漏程度对起落架收放时间影响

3.3 混合因素对起落架收放影响分析

实际系统中影响因素不是单一存在,有时单一因素不会造成系统性能失效,但两种非故障因素的叠加却会造成起落架故障。

3.3.1对油液空气含量和油泵泄漏影响分析

液压系统中液压泵泄漏往往会引起油液空气含量增加,因此将模拟液压泵泄漏的限流阀和空气含量分别设置为0.5 mm和0.1%、0.5 mm和10%、1 mm和0.1%、1 mm和10%并进行仿真分析,结果如图19所示。

在分析单一故障时,如图19(a)所示,当空气含量达到10%时,起落架在收起时虽然会发生动作延迟,但仍然在手册规定的范围之内;而液压泵模拟泄漏的限流阀如图19(b)所示,在0.5 mm时的泄漏量依然也满足手册要求;从图19(c)中可得,当两个完全不会引起起落架性能因素叠加时则收放不满足手册中的要求,这是由于两个故障因素都属于对系统流量影响,属于同种类型故障的叠加,因此在日常检修过程中,需要提高对单一因素的检测标准。

(a) 油液空气含量对起落架收放时间影响

3.3.2对油液空气含量和马赫数影响分析

油液中空气含量这一单一因素对起落架影响如图20(a)所示,可以看出10%的空气含量满足手册中起落架收放时间的要求,且由图20(b)可知马赫数对飞机起落架收放性能影响不明显。但将不同马赫数和油液空气含量为0.176Mach和0.1%、0.251Mach和0.1%、0.176Mach和10%、0.251Mach和10%注入到所建模型中得到图20(c),可以看出在马赫数为0.251且空气含量为10%时起落架收放时间为8.7 s,已经不满足手册中的要求。

(a) 油液空气含量对起落架收放时间影响

frod=p1A1-p2A2+V·visc

(15)

式中:frod为作动筒在杆上产生的力;A1为有杆腔活塞面积;A2为无杆腔活塞面积;visc为粘滞摩擦系数。由于仿真时忽略粘滞摩擦系数影响,而在收起起落架时,有杆腔压力处于定值,因此杆上的力只由无杆腔压力决定,马赫数增加使起落架气动阻力增加,只有增加无杆腔压力才能使作动筒继续运动,但是由于空气含量增加,导致压力增加缓慢甚至使作动筒产生爬升现象,使液压系统在杆上产生的力增加缓慢,因此会延迟起落架收放时间。

综上所述,由于单一外在因素受起飞降落时的环境影响属于不可控因素,因此在考虑内在因素时需要留出足够的容错空间。而在实际过程中,作动筒泄露、油液空气含量增加、限流阀阻塞等问题都是随着飞机起降次数增加而混合出现,往往单个传感器信号无法提供足够的故障信息。因此在后续飞行过程中应采用多源信息特征融合的方法,对多个传感器信号进行提取、降维、融合,然后通过残差判别是否需要及时调节液压泵电机转速以保证飞行安全。最后在地面检修过程中将飞行过程中的融合低维特征值作为支持向量机的输入,从而达到典型故障模式的检测和定位,提高检修效率。

4 结 语

本文利用AMEsim对某型飞机前起落架收放系统进行建模仿真,通过添加外力影响因素来提高模型准确性,并基于此模型研究单一外在因素、单一内在因素、混合因素对起落架收放性能的影响。

1) 单一外在因素中,马赫数对起落架收放影响较小,随着马赫数增加起落架收起时间增加,但在飞机正常起飞速度时起落架收放时间满足手册要求。仰角主要影响起落架收起时瞬时速度,对收放时间不产生影响。

2) 单一内在因素中,作动筒泄漏、油泵泄漏、限流阀阻塞对液压系统流量影响较大,导致作动筒内部流量降低,从而影响作动筒延迟。

3) 混合因素中,当单一因素油液空气含量10%,马赫数0.251,油泵限流阀0.05 mm分别作用时,收放时间均满足手册要求。当油液空气含量10%和马赫数0.251同时作用时,收放时间为8.65 s不满足手册要求;油液空气含量10%和油泵限流阀0.05 mm同时作用时,收放时间为8.71 s同样不满足手册要求。