水轮发电机导轴承间隙和预负荷对性能的影响

2021-02-24范寿孝武中德霍新新

范寿孝,杨 聃,武中德,王 森,霍新新

水轮发电机导轴承间隙和预负荷对性能的影响

范寿孝1,杨 聃2,武中德1,王 森1,霍新新1

(1. 哈尔滨大电机研究所,哈尔滨 150040;2. 国网浙江省电力有限公司紧水滩水力发电厂,浙江 丽水 323000)

本文介绍了大型水轮发电机导轴承结构特点,对导轴承的参数选取以及间隙和预负荷对轴承性能的影响进行了分析。导轴承支承位置在0.55~0.57范围内,其最小油膜厚度达到极大值。立式水轮发电机组导轴承的相对(几何)间隙比一般为2‰~6‰,具有较大的承载能力和较低的瓦温。根据运行间隙设计值和滑转子热膨胀量确定导轴承安装间隙。立式水轮发电机组导轴承的运行间隙的设计值较小,以控制转子摆度,而预负荷较大,可以达到0.80~0.99,这样可以增大最小油膜厚度,提高承载能力。

水轮发电机;导轴承;间隙;预负荷;性能

0 前言

立式水轮发电机的导轴承主要用来承受机组转动部分的机械径向不平衡力和电磁不平衡力,使机组轴系的临界转速和摆度满足相关标准要求。

水轮发电机导轴承瓦的支承方式可分为支柱螺钉式、球面支柱式、楔子板式和键式4种结构[1, 2]。设计时可依据具体要求和结构布置进行选择。而球面支柱式和楔子板式支承结构比较常用。

导轴承的间隙和预负荷影响轴承性能,还影响机组运行稳定性。间隙小,造成瓦温高或引起烧瓦事故。而间隙大,造成机组转子运行的摆度大,影响机组运行稳定性。

水轮发电机导轴承设计中,文献[1]和[2]的相对间隙和预负荷的取值范围与实际运行的导轴承尚有一定差距。

1 导轴承结构

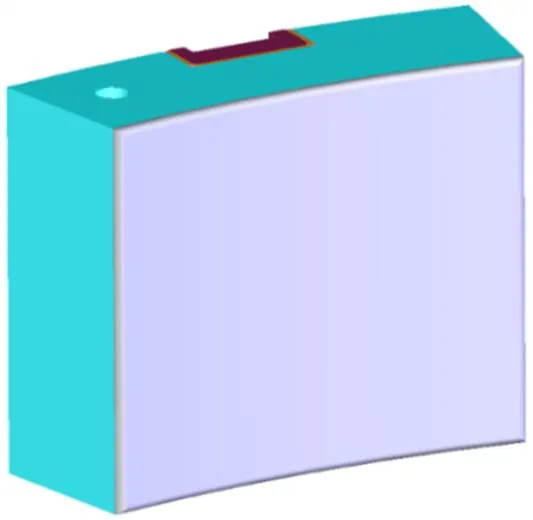

立式发电机大多采用分块瓦结构,通常导瓦的占积率为70%~80%。瓦基可选用铸钢或钢板,现多采用Q235钢板[3, 4]。瓦面可选用轴承合金或复合材料(弹性金属塑料等),多采用轴承合金(如图1所示)。

滑转子材质大多选用45号锻钢(与轴整锻为一体的滑转子,与轴的材质相同),需热套于轴上,并与轴一起加工。

球面支柱材质多选用锻钢GCr15,其表面需进行热处理并有较高硬度要求[5]。

图1 导轴承瓦

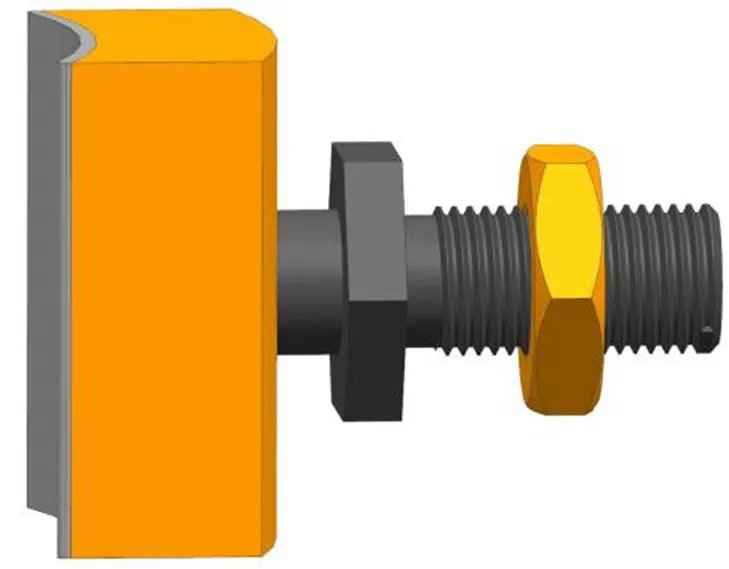

1.1 球面支柱支承结构

球面支柱支承结构如图2所示。导轴承瓦用球面支柱支撑固定,导轴承瓦与滑转子的间隙通过垫片来调整。该结构适用于大中小型发电机的上、下导轴承[6]。

图2 球面支柱支承导轴承

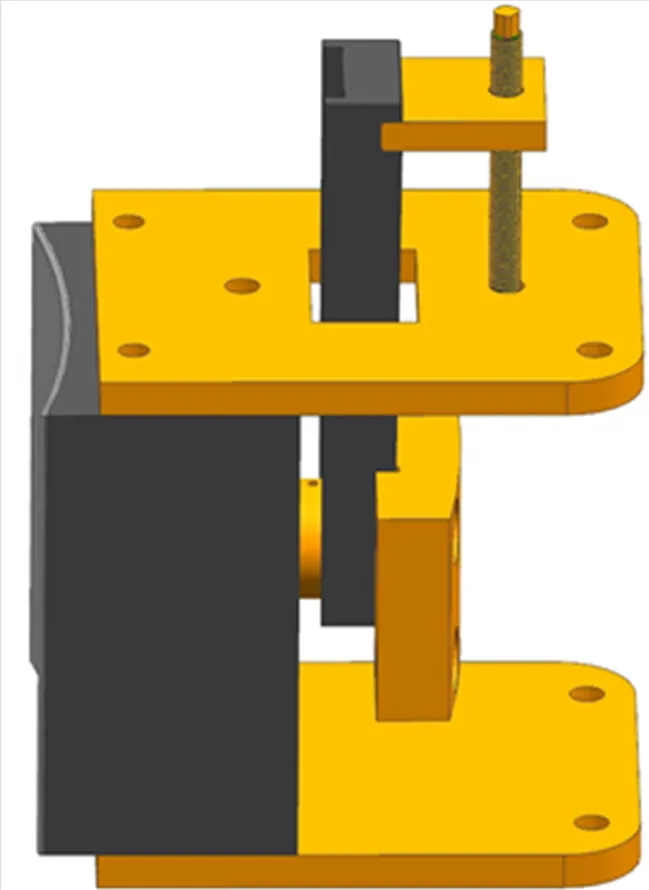

1.2 楔子板支承结构

楔子板支承结构如图3所示。导轴承瓦用球面支柱支撑固定,导轴承瓦与滑转子的间隙通过楔子板来调整,便于安装和调整。该结构适用于大中型发电机的上下导轴承[7]。

图3 楔子板支承导轴承

2 导轴承参数选择

导轴承的单位压力一般不超过2MPa。

瓦的长宽比一般为0.8~1.0。瓦的长宽比大于1,其温升相对较高。

瓦块数需考虑上、下机架的支臂数量。

瓦的数量、单位压力和瓦的长宽比,决定了瓦的尺寸大小。

导轴承的安装间隙c按滑转子半径的0.5‰选取。导轴承瓦面的半径与滑转子半径之差为相对间隙,与安装间隙c的关系见式(1)[8]:

导轴承的安装间隙c按滑转子半径的1‰~2.5‰选取。相对间隙与安装间隙c的关系见式(2)[9]:

而已经运行的水轮发电机(发电电动机)导轴承多采用下述办法确定导瓦直径和安装间隙。

根据工况和滑转子直径s选取合适的瓦块数和瓦的大小,再根据转子直径s和瓦的周向长度确定导瓦的直径p,见式(3)。相同的轴径(滑转子直径)因工况不同,瓦的大小就可能不一样,所以瓦的直径也可能存在差异。

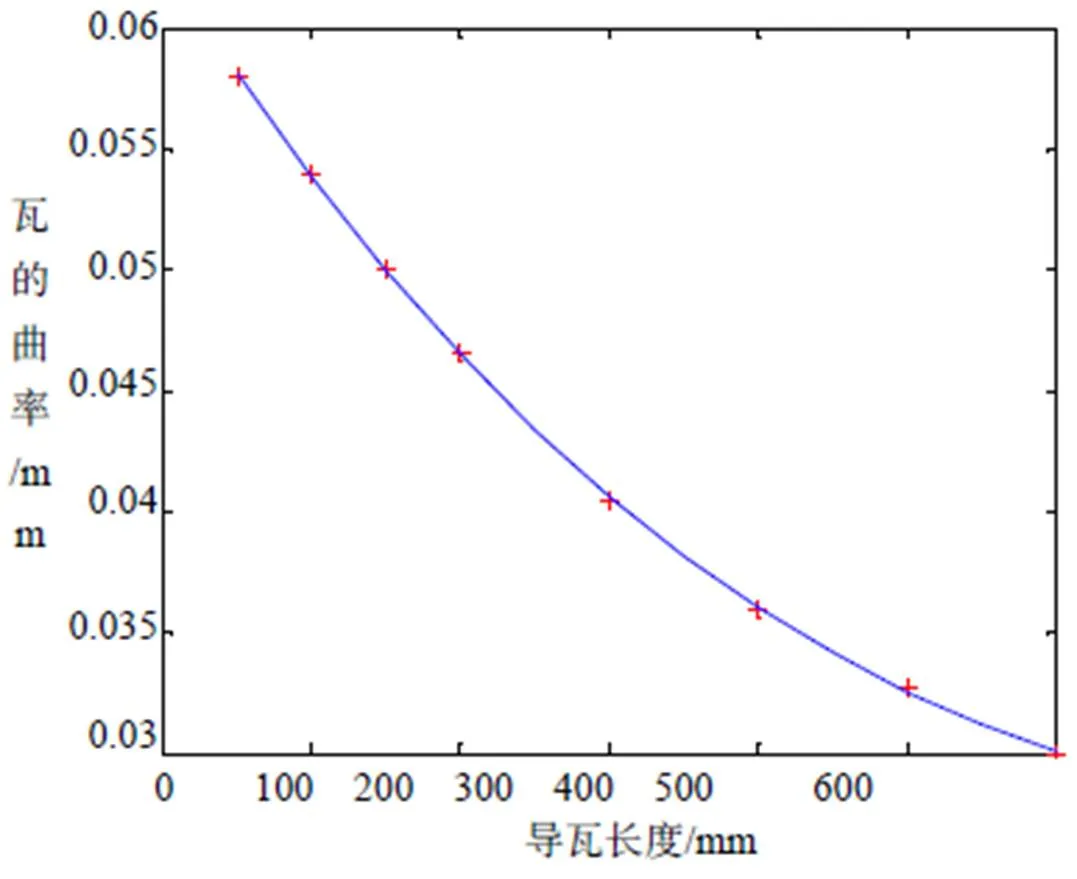

其中,s为瓦长;瓦的曲率的选取如图4所示。

图4 瓦的曲率与导瓦长度的关系

导轴承的运行间隙,上导0.15mm,下导0.20mm,安装间隙在运行间隙基础上,考虑滑转子的热膨胀,其温升为10~15K。水轮发电机的导轴承滑转子的尺寸较大,随着机组运行温度升高,滑转子的尺寸因热胀而变大,进而造成导轴承的安装间隙和运行间隙有很大的差异[10-13]。

3 导轴承性能及分析

3.1 导轴承性能

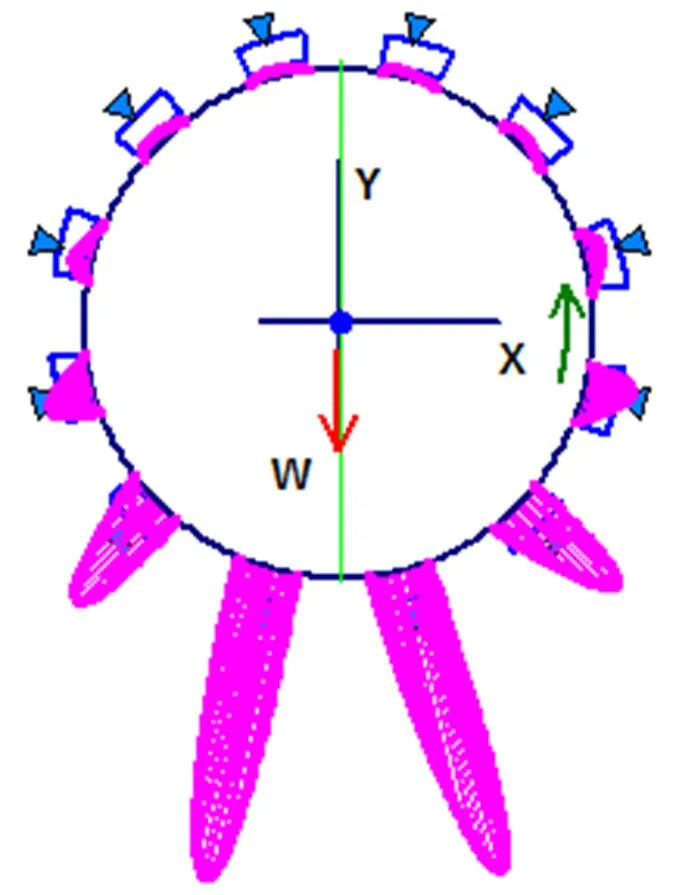

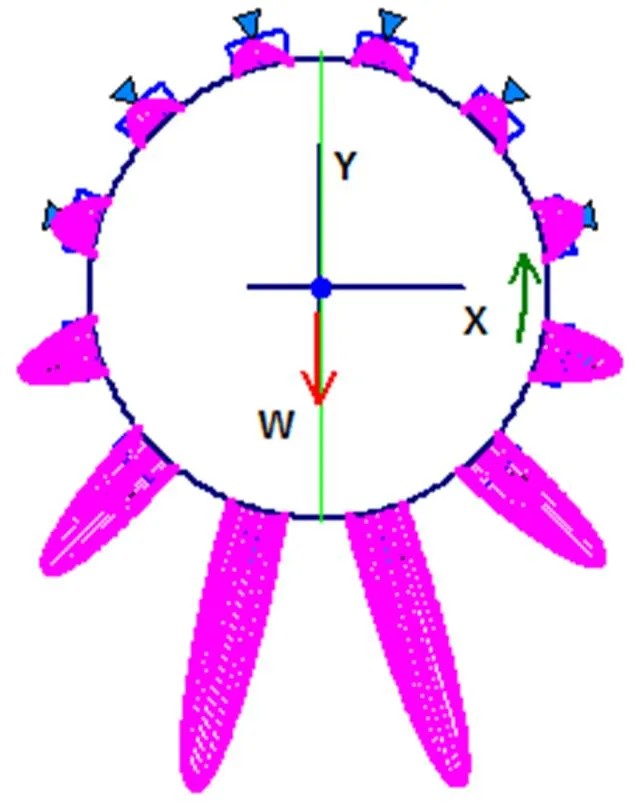

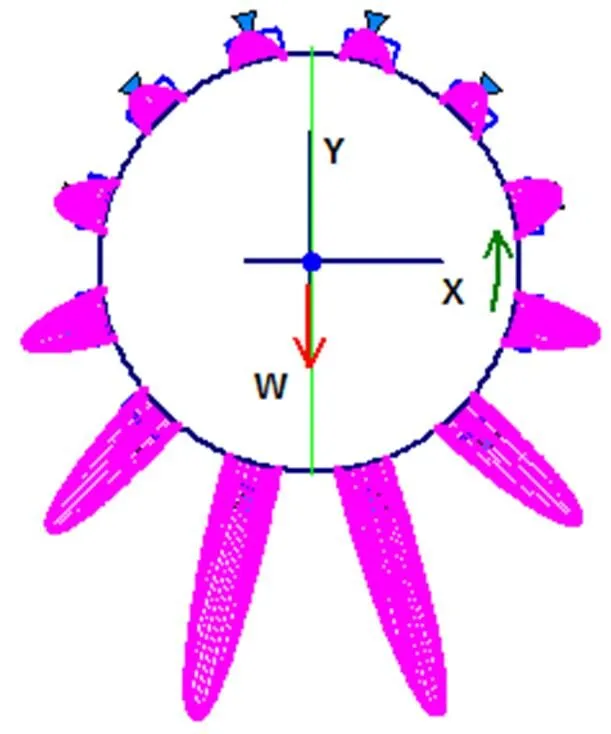

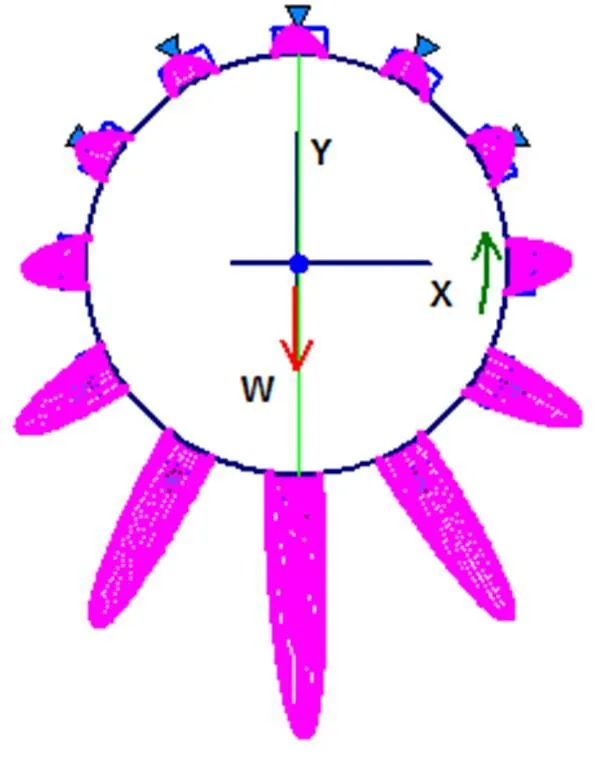

导轴承的运行间隙相同,即安装间隙也一样,但瓦的直径不同,其预负荷也就存在差异。相同工况下,导轴承性能的计算结果见表1。方案1,2,3的油膜压力分布如图5~7所示,图7的压力分布更合理,也就是方案3是最优方案。这也能看出,导轴承与卧式径向轴承的参数选取的差别。

3.2 相对(几何)间隙比

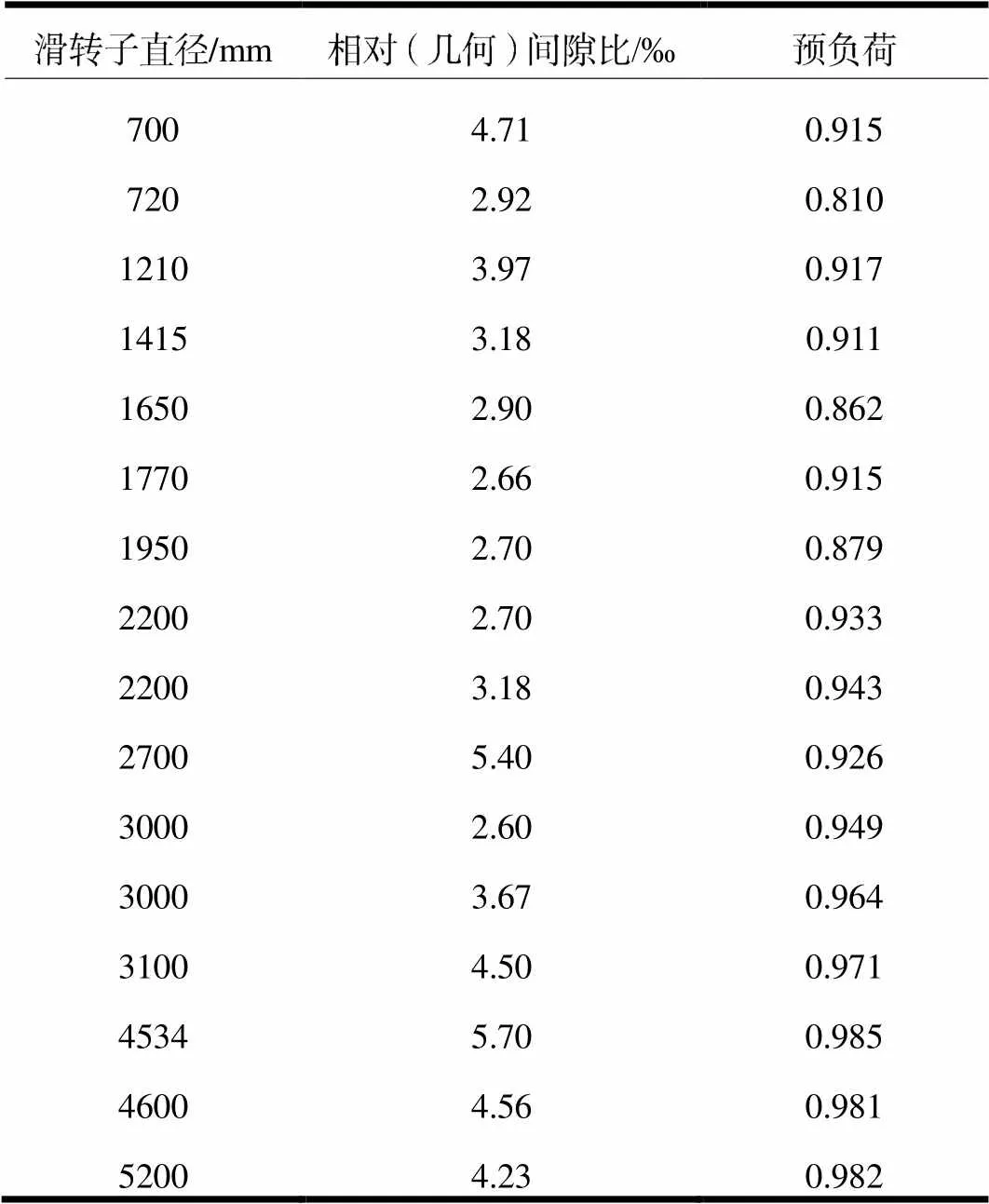

对于低速卧式径向轴承,相对间隙比一般为0.5‰~1.5‰。而对于立式水轮发电机组,导轴承为可倾瓦径向轴承,其相对(几何)间隙比较大,一般为2‰~6‰,见表2。

表1 导轴承主要参数和计算结果

图5 方案1油膜压力分布

图6 方案2油膜压力分布

图7 方案3油膜压力分布

表2 导轴承相对间隙比和预负荷

立式水轮发电机组导轴承的相对(几何)间隙较大,而设计目标为上导的运行间隙0.15mm,下导的运行间隙0.2mm。

表1的计算结果表明,在相同的运行间隙条件下,方案1相对(几何)间隙(1.5‰)较小,其载荷反向的数块导瓦基本不承载,如图5所示。随着相对(几何)间隙加大,载荷反向的数块导瓦承担一定的载荷,如图6和图7所示。

导轴承的进油侧和出油侧的油膜厚度控制在一定范围,所以瓦的直径也受瓦的周向长度的影响。

3.3 安装间隙

安装间隙是导瓦支点位置对应的导瓦间隙,需在安装过程中保证这一间隙。在运行过程中,随着温度升高,滑转子热膨胀,这一间隙会相应减小[14, 15]。

安装间隙按式(4)计算:

式中,=1.15×10-5,为滑转子的热膨胀系数,1/K;Δ为滑转子温升,K;o为运行间隙,mm。

算例(见表1)的下导轴承,考虑滑转子15K的温升,其热膨胀量为0.26mm,运行间隙按0.2mm设计,所以安装间隙为0.46mm。

3.4 运行间隙

运行间隙是导轴承正常工作时的实际工作间隙。

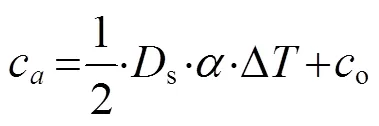

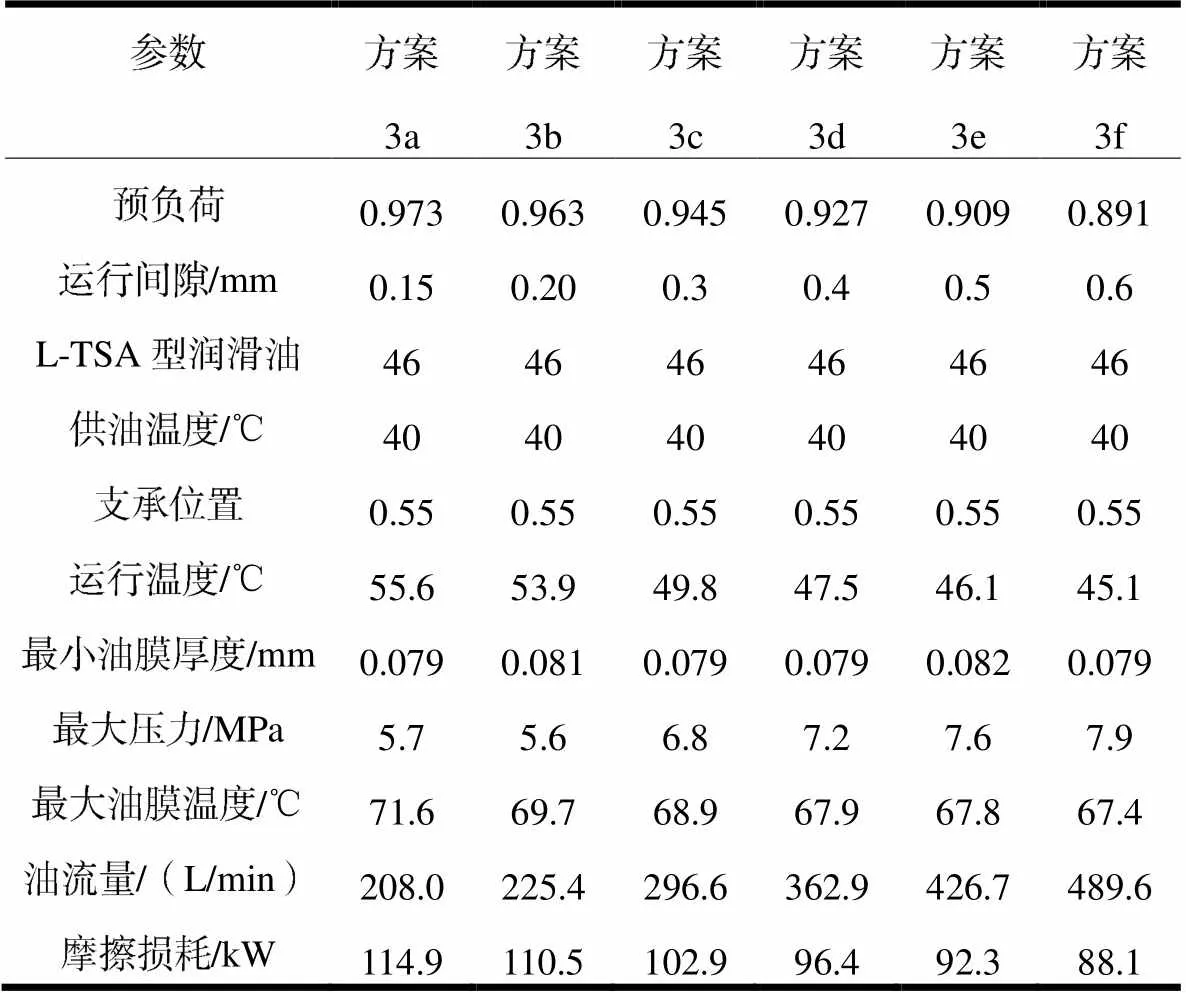

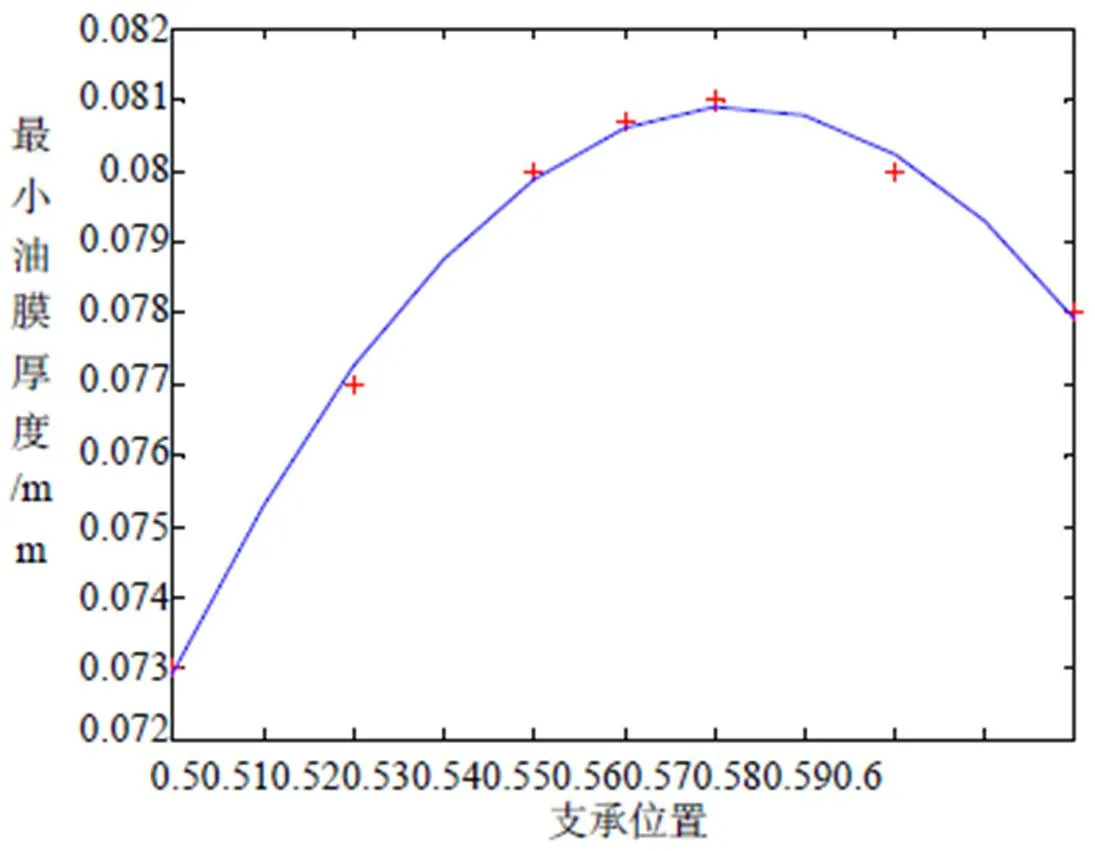

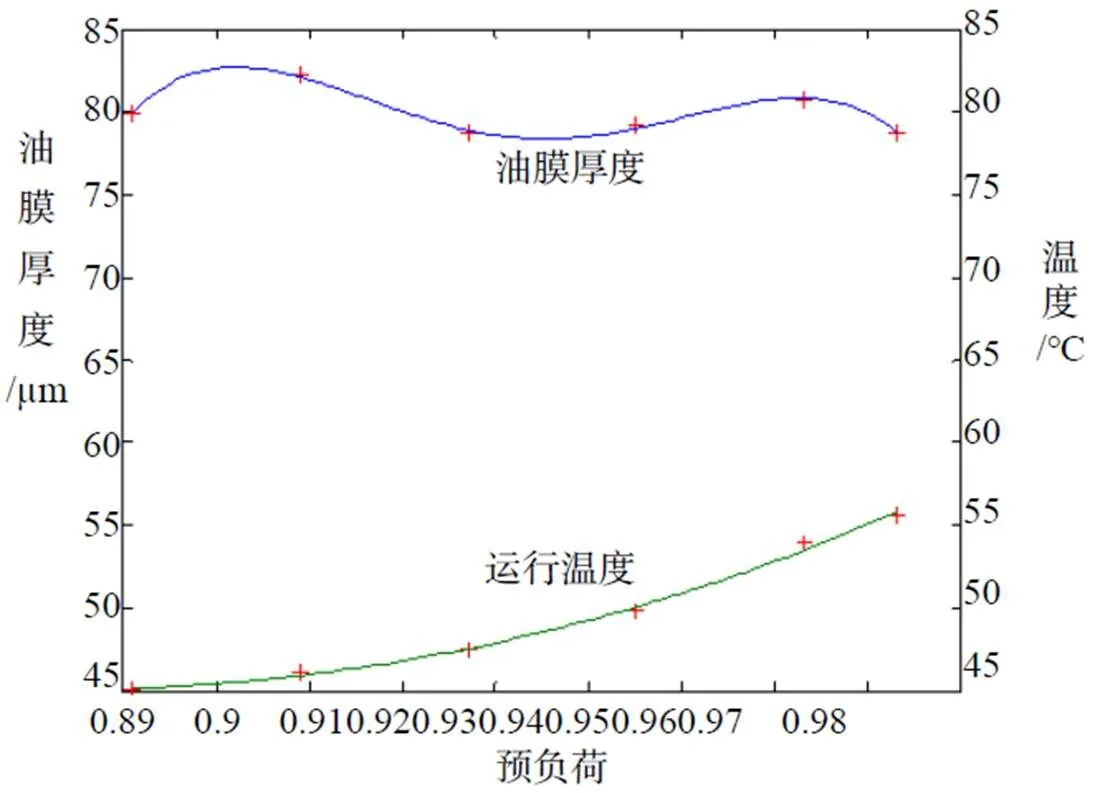

针对方案3的不同运行间隙和预负荷的轴承性能见表3和图8。随着运行间隙变大,损耗和运行温度降低,流量增加,最小油膜厚度略有变化。而间隙变大,其不利影响就是转子摆度增加,所以对于下导轴承,其运行间隙按照0.2mm设计是合适的。

表3 不同运行间隙和预负荷的导轴承性能

对于定型的导轴承,安装间隙不同,其性能存在较大的差异,而且影响水轮发电机转子运行稳定性。半伞式水轮发电机的下导轴承承担较大的负荷,设计运行间隙0.2mm,上导轴承的相对较小,设计运行间隙0.15mm。

图8 运行间隙对油膜厚度和温度的影响

3.5 支承位置

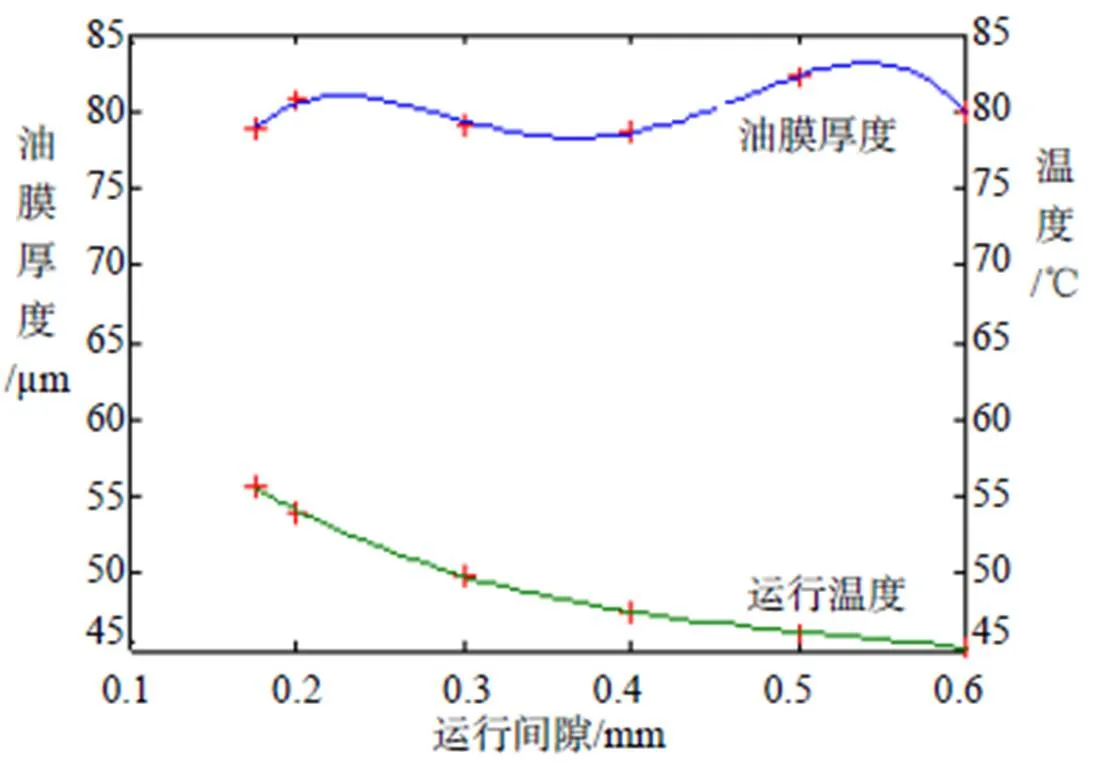

支承位置影响轴承性能。算例中的支承位置对最小油膜厚度的影响如图9所示,支承位置在0.55~0.57最小油膜厚度达到极大值。一般支承位置取值为0.55。

图9 支承位置对油膜厚度的影响

3.6 预负荷

导轴承的运行间隙按定值设计(上导0.15mm,下导0.20mm),根据滑转子直径、瓦长及其曲率确定瓦的直径,以及运行间隙和滑转子热膨胀量确定的安装间隙,也就确定了预负荷。

卧式径向轴承的预负荷一般为0.5~0.75,而水轮发电机导轴承不同,其预负荷较大,可以达到0.80~0.99(见表2),这是由于导轴承的相对间隙较大的缘故。

算例中的预负荷由0.91增大到0.963,其最小油膜厚度也由0.068mm增大到0.081mm,显著提高承载能力(见表1)。主刚度yy虽然由2.45×107N/mm降为1.96×107N/mm,对于低速水轮发电机,刚度的这些变化,不会对机组稳定性造成较大的影响。

方案3的分析中(见表3),在相对间隙一定的情况下,随着预负荷增大,也就是运行间隙减小,损耗和运行温度增大,流量减小,最小油膜厚度略有变化(如图10所示)。所以在相对间隙较大,并选取较大的预负荷时,既能保证导轴承性能,又能减小转子的摆度。

图10 预负荷对油膜厚度和温度的影响

3.7 载荷方向

载荷作用在瓦上(如图11所示)与作用在瓦间(如图7所示)时,运行温度基本没变,最大压力提高5.9%,最小油膜厚度降低3.7%。

图11 压力分布

4 结论

导轴承支承位置在0.55~0.57范围内,其最小油膜厚度达到极大值。

立式水轮发电机组导轴承,其相对(几何)间隙一般为2‰~6‰,具有较大的承载能力和较低的瓦温。根据运行间隙设计值和滑转子热膨胀量确定导轴承安装间隙。

立式水轮发电机组导轴承的运行间隙的设计值较小,以控制转子摆度,而预负荷较大,可以达到0.80~0.99,这样可以增大最小油膜厚度,提高承载能力。

[1] 梁维燕, 邴凤山, 饶芳权, 王国海, 贺建华. 中国电气工程大典第5卷水力发电工程[M]. 中国电力出版社, 2010: 325.

[2] 成大先. 机械设计手册(单行本轴承)[M]. 北京: 化学工业出版社, 2004: 97-98.

[3] 张成波, 唐晓琳, 孙兰凤. 巴基斯坦某水电站发电机导轴承烧瓦事故分析[J]. 小水电, 2016(1): 48-50.

[4] 徐刚. 龙滩电站6号机组水导瓦温升高原因分析及处理[J]. 水电站机电技术, 2011(4): 51-53.

[5] 黄素满, 刘健. 龙滩水电站1号机水导轴承瓦温偏高问题探讨[J]. 红水河, 2008(2): 67-68.

[6] 罗建华. 蒲石河电站上导轴承温度偏高分析与处理[J]. 上海大中型电机, 2016(1): 50-52.

[7] 柏勇, 李德芳, 孙成玲. 沙河抽水蓄能电站2号机上导瓦烧损事故分析[J]. 水力发电, 2004(5): 54-55.

[8] 权强, 瞿洁. 抽水蓄能机组上导轴瓦损坏事故分析及改进[J]. 水电与抽水蓄能, 2018(4): 77-81.

[9] 翟建平, 谭大钧. 某水电机组导轴承瓦温及间隙异常原因分析[J]. 润滑与密封, 2015(9): 151-156.

[10] 张晋境, 胡钦波, 杜金昌, 田妮. 柬埔寨达岱水电站导轴承摆度大问题分析及处理[J]. 水电与新能源, 2018(4): 47-49.

[11] 秦岩平, 朱晨阳, 赵永辉. 葛洲坝电站4号机组上导轴承改造及运行情况分析[J]. 水电与新能源, 2015(12): 57-60.

[12] 马书权, 张玉敏. 高水头冲击式机组导轴承安装的技术探讨[J]. 贵州水力发电, 2009(4): 45-46.

[13] 陈勇章. 分块瓦水导轴承的安装与调整[J]. 东方电气评论, 2015(116): 22-26.

[14] 朱宏, 聂治学, 吴封奎, 官鹏. 巨型混流式水轮机导轴承结构特点及运行安全可靠性分析[J]. 水力发电, 2015(10): 43-46.

[15] 许国彦. 立式水轮发电机组轴系摆度及导轴承间隙调整[J]. 防爆电机, 2017(1): 40-43.

Influence of Clearance and Preload on Performance of Guide Bearing for Hydro-generators

FAN Shouxiao1, YANG Dan2, WU Zhongde1, WANG Sen1, HUO Xinxin1

(1. Harbin Institute of Large Electrical Machinery, Harbin 150040, China; 2. State Grid Zhejiang Electric Power Co., Ltd. Jinshuitan Hydropower Plant, Lishui 323000, China)

The influence of clearance and preload on performance of guide bearing for hydro-generators is presented in this paper, the preferences and the influence of clearance and preload on performance of guide bearing is analyzed. When fulcrum is at 0.55~0.57, the minimum oil film thickness reaches the maximum value. For guide bearings of vertical hydro-generator, the relative geometric clearance ratio is generally 2‰~6‰, the bearing capacity is larger and the pad temperature is lower. The assemble clearance of the guide bearing is determined according to the operating clearance and the runner thermal expansion. The design value of operating clearance of the guide bearing for vertical hydro-generators is smaller to control the rotor swing, while the preload is larger, which can reach 0.80~0.99, so that the minimum oil film thickness can be increased and the bearing capacity can be improved.

hydro-generator; guide bearing; clearance; preload; performance

TM312

A

1000-3983(2021)01-0059-05

2020-07-20

范寿孝(1984-),2008年毕业于哈尔滨工业大学,工学硕士,主要从事大型电机轴承及其相关技术研究,高级工程师。