大型半潜式平台船体分段履带吊翻身工艺

2021-02-24冯英磊刘凌云尚继飞

连 鑫, 宫 晨, 冯英磊, 刘凌云, 尚继飞

(海洋石油工程(青岛)有限公司,青岛 266520)

0 引 言

近年来,随着我国南海深水区域重大油气的发现,深水半潜式平台的建造需求日趋增多,大型半潜式平台船体在建造过程中,为方便船体分段预制,经常需要把船体分段反向建造或者旋转90°侧造,船体分段预制完成后需要进行翻身吊装作业,把船体分段调整到总装状态。目前大型船体分段翻身方式都是使用龙门吊实施作业,图1所示是韩国某公司利用龙门吊进行船体分段翻身,这种方式需要占用龙门吊资源,对于翻身场地要求条件高。如果能使用履带吊来进行大型船体分段翻身作业,就能释放龙门吊资源,就能充分利用现有的场地资源,灵活进行翻身作业。本文结合“深海一号”半潜式平台项目建造施工实践,详细阐述在不使用龙门吊的条件下,通过使用履带吊实现大型半潜式平台船体的翻身吊装作业。主要内容包括翻身设计、翻身方案和翻身作业3个部分。

图1 船体分段传统翻身方式Fig.1 Traditional turnover of hull section

1 翻身设计

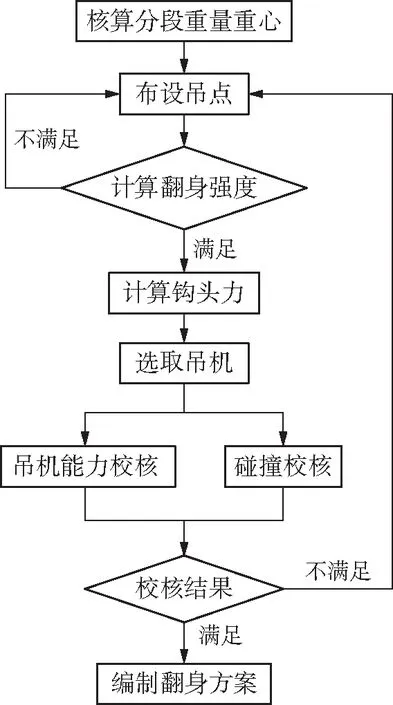

1.1 翻身设计流程

整个船体分段翻身过程比较复杂,在翻身过程中吊索具与船体结构有干涉的风险,船体分段吊点重量有转移的过程。翻身设计的第一步是核算分段重量重心,通过建立3D模型得到的重量、重心与图纸、料单对比,从而得到最终的理论重量、重心。接下来要进行吊点布设、计算强度、选取吊机、吊机能力校核和碰撞校核等,总的来说,船体分段翻身设计是一个复杂的逐步寻优的过程[1],翻身设计流程图如图2所示。

图2 船体翻身设计流程图Fig.2 Flowchart of hull turnover

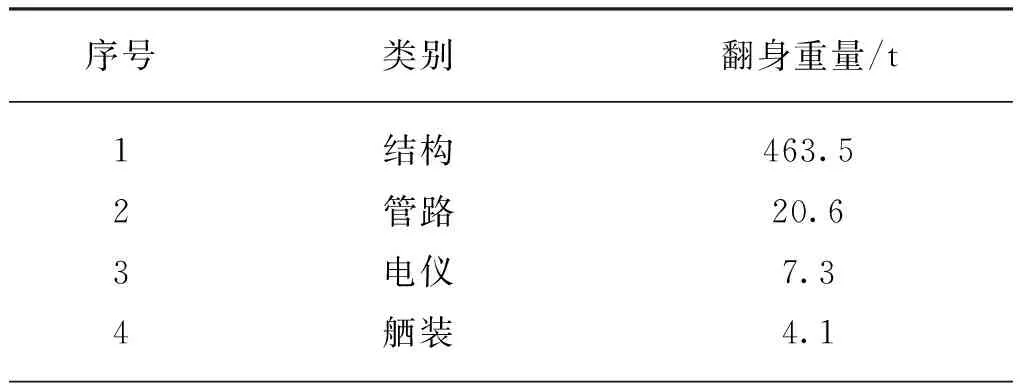

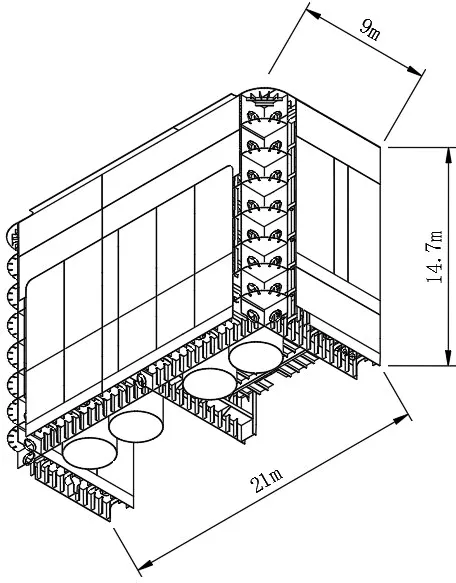

本文以“深海一号”半潜式平台的C27船体立柱分段翻身为例,C27船体重量信息如表1所示,外形尺寸如图3所示。

表1 C27重量信息Tab.1 Overall information of C27

(续表)

图3 C27船体分段外形尺寸Fig.3 Overall dimensions of hull section C27

1.2 布设吊点

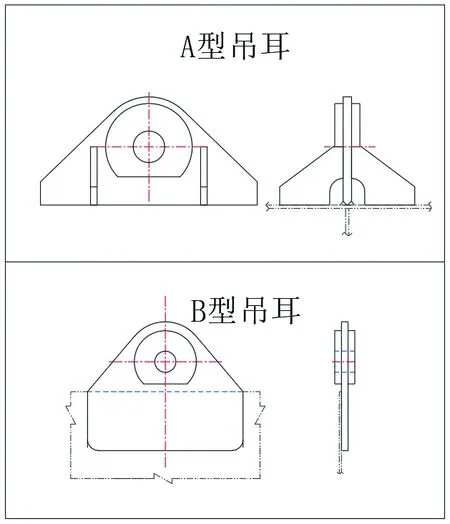

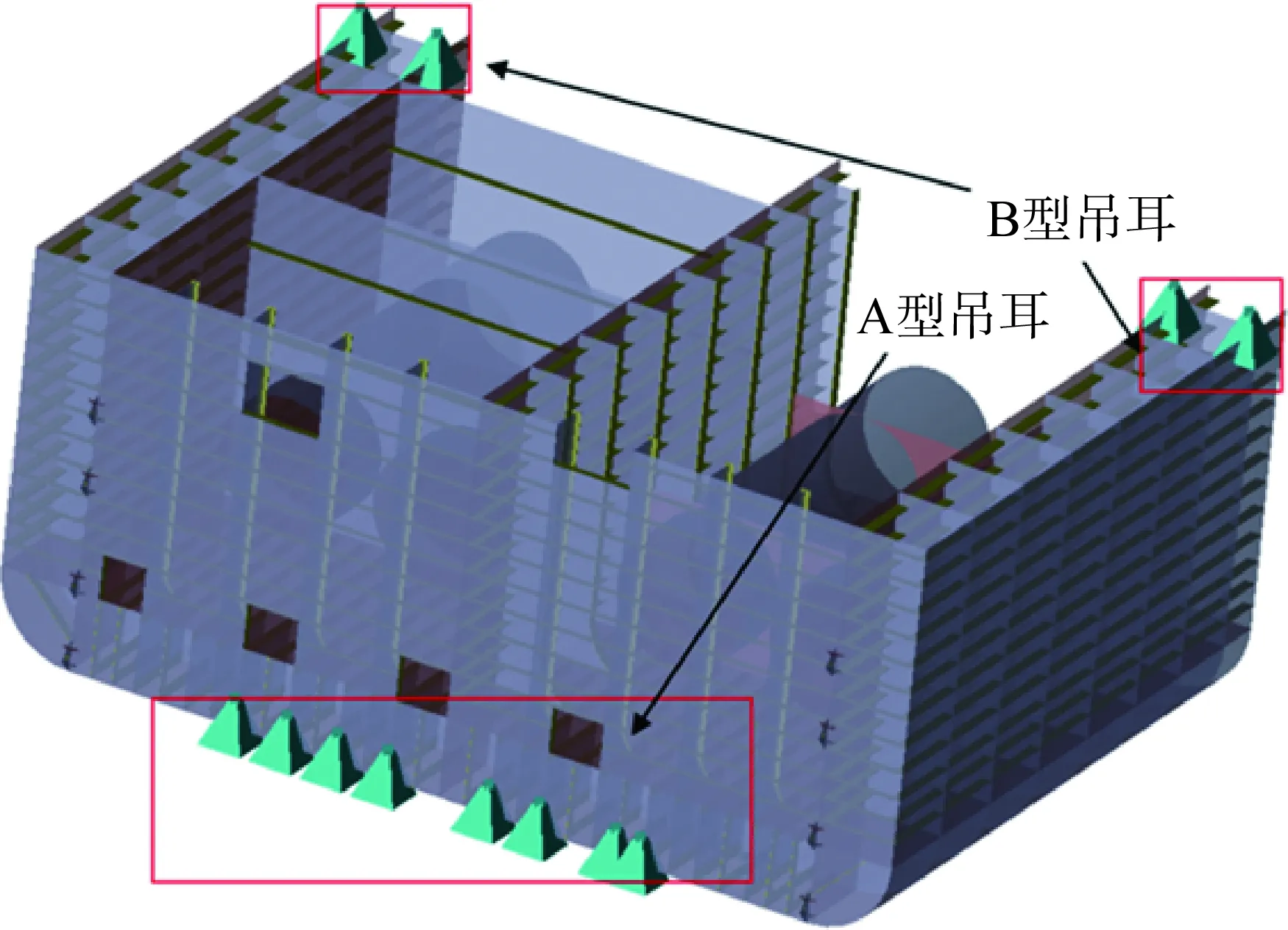

吊耳布设是最重要的一个环节,需要综合考虑翻身过程中旋转轴干涉、吊耳结构处强度、履带吊的性能以及船体分段与履带吊的相对位置和碰撞等,根据船体分段C27的特殊结构形式和需要翻身90°的要求,特别设计翻身的吊耳,主要有以下两种形式,分为A型、B型。A型吊耳是翻身过程中的主吊点,由于船体分段舱壁比较薄弱,因此需要多个吊点来分散应力,保证船体分段的翻身强度,经过计算需要8个A型吊耳,安装在船体分段顶部。B型吊耳是翻身过程中的辅助吊点,需要4个B型吊耳,安装在船体分段底部[2]。吊耳具体形式示意如图4所示,吊耳铺设示意如图5所示。

图4 船体分段翻身吊耳示意图Fig.4 Schematic diagram of turnover lifting lug of hull section

图5 船体分段吊耳铺设示意图Fig.5 Schematic diagram of lifting lugs of hull section

1.3 翻身强度校核

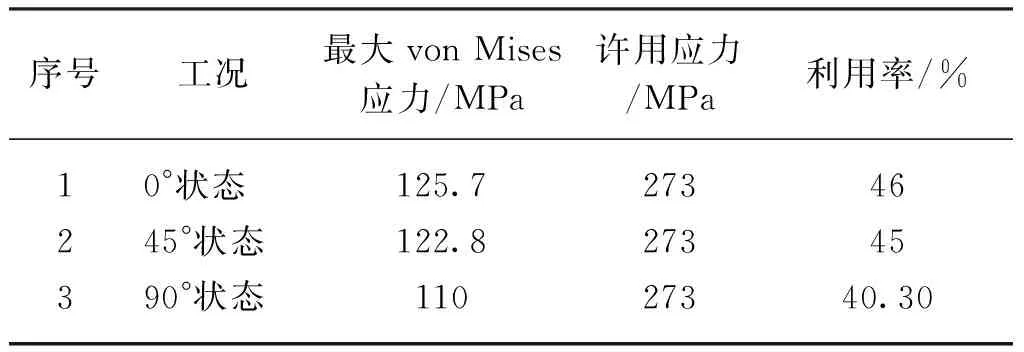

翻身强度校核建模采用Sesam GeniE模块有限元分析软件,船体分段模型用shell单元和beam单元进行模拟,吊绳用beam单元进行模拟,模型网格尺寸为300 mm×300 mm,吊点处结构采用细化网格处理,网格尺寸为50 mm×50 mm。整个翻身过程分成3个阶段来模拟,分别是原始0°状态、翻身45°状态和最终90°状态[3]。

船体分段结构和吊耳均为最小屈服强度为355 MPa的高强钢,材料特性如下:

(1) 杨氏模量2.1×1011N/m2。

(2) 剪切模量 8.0×1011N/m2。

(3) 密度7 850 kg/m3。

(4) 泊松比0.3。

强度校核采用DNV GL-ST-N001 规范,重量不确定系数为1.05,动态放大系数根据翻身吊装类型选取1.05,倾斜载荷系数根据使用吊梁和钢丝绳的数量选取1.1,结果系数按照保守取1.3[4]。经过强度校核,最大应力和变形都是出现在原始0°状态,最大应力为125.7 MPa,小于许用应力273 MPa,结构强度满足要求,最大变形量为25 mm,结构变形满足要求。各阶段的最大应力值如表2所示,最大应力分布云图如图6所示,最大变形分布云图如图7所示。

表2 各阶段最大应力值Tab.2 Maximum stress of each stage

图6 最大应力分布云图Fig.6 Cloud diagram of maximum stress distribution

图7 最大变形分布云图Fig.7 Cloud diagram of maximum deformation distribution

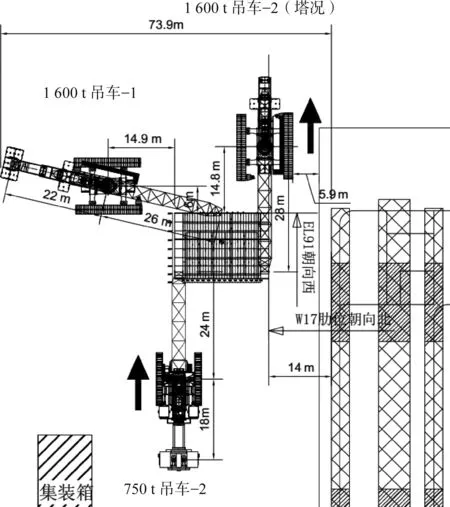

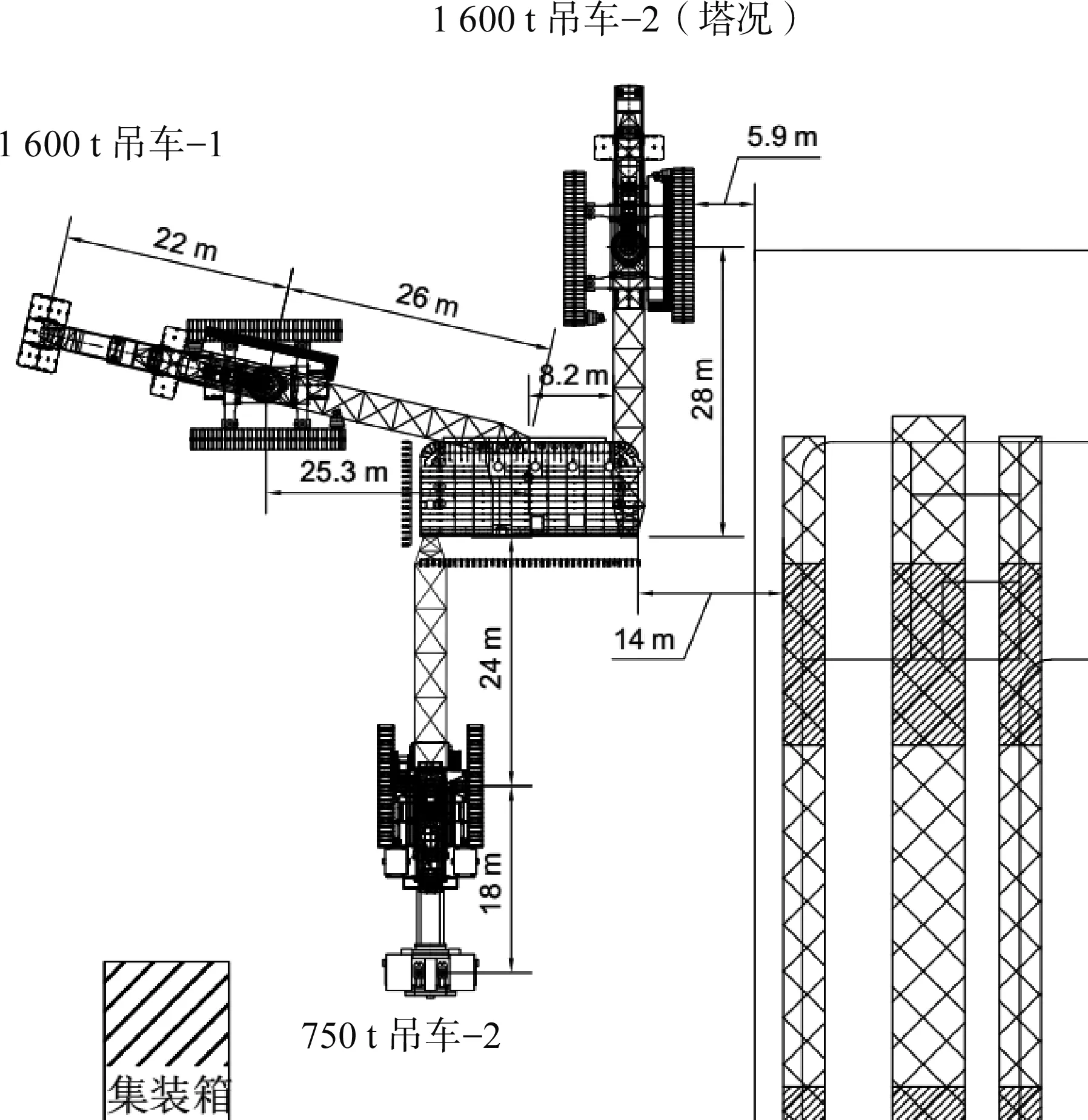

1.4 吊机能力校核

船体分段的8个主吊点使用一台DEMAG CC8800-1型1600T履带吊(简称1600T履带吊)来吊装,剩下4个辅助吊点分为2组,一组使用一台1600T履带吊塔况来吊装,另外一组使用1台LIEBHERR LR 1750型750T履带吊(简称750T履带吊)来吊装。由于在翻身过程中,船体分段的重量会发生转移,各吊点的支反力会有所变化,因此要使用吊点全过程中最大的支反力来校核吊机的能力。

(1) 8个主吊点最大支反合力出现在船体分段翻身90°时,支反合力大小为353 t, 1600 t履带吊的额定起重量为528 t,算上动载荷等系数后利用率为76.4%,吊机能力符合要求。

(2) 2组辅助吊点最大支反合力出现在船体分段为0°时,支反合力大小为132 t, 750 t履带吊的额定起重量为216 t,算上动载荷等系数后利用率为70.5%,1600 t履带吊塔况的额定起重量为210 t,算上动载荷等系数后利用率为75.8%,吊机能力符合要求。

2 翻身方案

2.1 吊排系统

设计的主吊点有8个,由于履带吊只有一个钩头,需要搭配特制的吊排来实现履带吊船体分段的翻身,一个400 t吊排包含2个小平衡梁,每个平衡梁两端各有一个定滑轮,每个定滑轮绕一根压制钢丝绳索具,这样总共能接8根钢丝绳用于连接船体分段的吊耳[5],吊排实物如图8所示。

图8 履带吊400t吊排Fig.8 400 t lifting row of crawler crane

2.2 吊索具布置

船体分段翻身需要12根16 m长的钢丝绳和20个卸扣(钢丝绳不包含吊排系统),其中主吊点需要8根钢丝绳和16个卸扣,其余的用于辅助吊点,具体连接方式如图9所示。

图9 船体分段翻身索具连接图Fig.9 Connection diagram of rigging of hull section turnover

2.3 吊机站位

船体分段翻身需要3台大型履带吊,吊机原始站位如图10所示,翻身后吊机最终站位如图11所示。

图10 船体分段翻身吊机原始站位Fig.10 Original position of hull section turnover crane

图11 船体分段翻身吊机最终站位Fig.11 Final position of hull section turnover crane

2.4 吊机碰撞校核

在船体分段翻身过程中有碰撞风险的是2台1600t履带吊,它们的空间碰撞校核如图12所示。

图12 船体分段翻身吊机空间碰撞校核Fig.12 Space collision check of hull section turnover crane

3 翻身作业

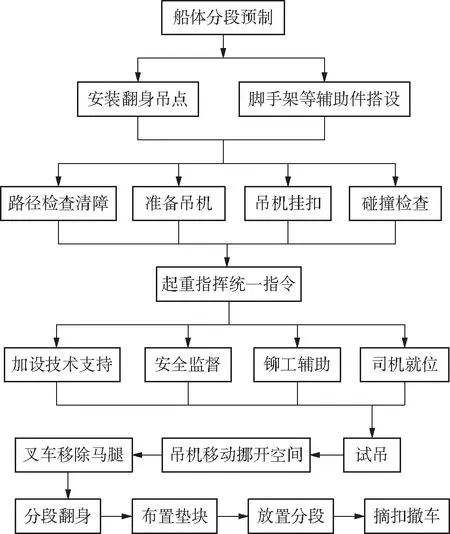

3.1 船体分段翻身流程

船体翻身作业之前需要进行相关的准备,如需要进行翻身吊点安装、辅助件搭设、碰撞检查和吊机挂扣等,船体分段翻身的整个施工流程如图13所示。

图13 船体分段翻身吊机空间碰撞校核Fig.13 Space collision check of hull section turnover crane

3.2 船体分段翻身步骤

第一步: 3台履带吊起钩平吊,共同将船体分段平吊离马腿高0.2 m后,停留约3 min,对分段、吊索及吊机等的状态进行观察,确认无异常后方可继续吊装作业,如图14所示。

第二步: 履带吊同时向一个方向行驶,将船体分段从马腿正上方挪开,然后保持不动,如图15所示,用叉车将马腿移除,给后续船体分段翻身留出足够的空间。

第三步: 主吊的1600t-1履带吊钩头缓缓升起,另外2台履带吊钩头保持高度不变,同时2台履带吊向1600t-1缓慢靠近,保证钢丝绳垂直无侧向倾斜,如图16所示。

第四步: 3台履带吊配合直到船体分段翻身90°完成,继续移动将船体分段放置到事先布置好的垫木上,如图17所示。

图14 船体分段翻身试吊阶段Fig.14 Turnover trial hoisting stage of hull section

图15 船体分段挪移马腿上方Fig.15 Moving the hull section above the horse leg

图16 船体分段翻身过程Fig.16 Turnover process of hull section

图17 船体分段在垫木上放置Fig.17 Placement of hull section on wooden mat

第五步: 3台履带吊钩头缓慢下降,钢丝绳慢慢松开,过程中观察船体分段的状态是否稳定,等到履带吊完全没有受力后摘除挂扣,移除履带吊,船体分段翻身作业完成。

5 结 语

船体分段翻身是一个复杂的过程,需要综合考虑多方面的问题,通常情况下,大型船体分段翻身需要使用龙门吊,本文详细从翻身设计、翻身方案和翻身作业3个方面阐述采用特制的吊排和多台履带吊配合完成船体分段翻身作业。本文工艺打破了大型船体分段翻身必须使用龙门吊的限制,可以推广到其他项目中,使船体分段翻身具有更多场地选择和灵活性,能够充分利用现有场地资源,节约项目的建造成本,大幅缩短项目的生产周期。