含腐蚀缺陷管道安全评价准则选择探讨

2021-02-24

(中国石油管道局工程有限公司第四分公司,河北 廊坊 065000)

0 引言

外腐蚀是威胁管道安全的重要因素,造成管体金属损失和降低管道承压能力,加之自然原因、第三方破坏的影响,极易导致管道泄漏或失效断裂事故[1]。我国长输管道全面实施GB 32167-2015《油气输送管道完整性管理规范》,应按照标准规范、行业实践及管道企业运行策略,结合管道历史失效事故开展剩余强度评价与剩余寿命预测,确定不同类型缺陷的可接受准则[2]。本文重点研究外腐蚀缺陷评价准则,阐述了国际通用的管道缺陷安全评价标准适用范围、应用条件和准确性。

1 管道缺陷安全评价发展历程

国外针对管道腐蚀破坏机理和极限承载力开展了深入研究[3]。1984年美国机械工程师学会发布ASME B31G标准,统计大量管道失效案例数据,拟合形成已腐蚀管道剩余强度的经验公式。1991年ASME对B31G方法中进行流变应力和Folias系数修正。1999年英国标准委员会出版BS 7910《金属结构裂纹验收评定方法指南》,成为国际海底管道工程评定验收准则。挪威船级社DNV开发了DNVRP-F101 规范,以及新研发的PCORRC(Pipeline Corroosion Criterion方法进一步改进计算方法的保守原则。

2 管道缺陷安全评价标准

2.1 美国ASME B31G评价准则

美国标准ASME B31G-2012《确定已腐蚀管线剩余强度的手册》管道剩余强度依据缺陷深度和长度,提出了在役管道最大允许压力。该准则主要评价表征孤立型缺陷,适用于低钢级管道、老龄化管道。管道失效压力

式中pf管道事故压力,MPa;σs管材屈服强度,MPa;L缺陷长度,mm;d缺陷深度,mm;t管道壁厚,mm;D管道直径,mm;M是Folias系数,。

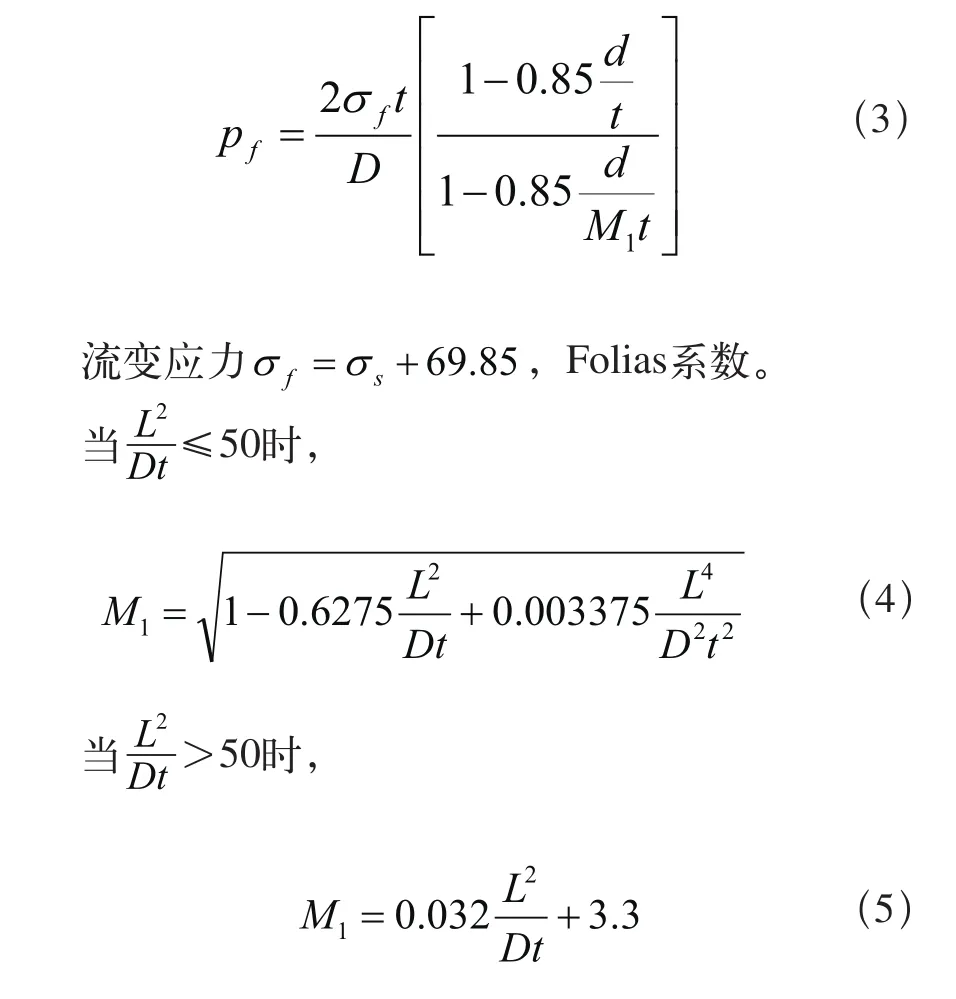

2.2 修正的ASME B31G评价准则

基于ASME B31G评价准则,将腐蚀缺陷投影有效面积修正为0.85dl,考虑管材韧性指标修正了流变应力和Folias系数,形成修正的ASME B31G评价准则,该方法一定程度上改进了ASME B31G 评价准则的不足,一定程度上提高了计算精度。管道失效压力。

2.3 英国BS 7910评价准则

英国标准BS 7910-2019《金属结构裂纹验收评定方法指南》管道失效压力计算公式:

式中R1管道内径,mm;R2管道外径,mm;流变应力,取值为抗拉强度和屈服强度的平均值与屈服强度1.2倍较大者。σb材料抗拉强度,MPa。

2.4 挪威船级社DNV-RP-F101评价准则

挪威船级社DNV-RP-F101-2004《腐蚀管道评价推荐做法》适用于X65~X80钢级管道内腐蚀和外腐蚀的表面缺陷,以及焊缝缺陷(孤立缺陷、 交互缺陷、复杂缺陷),不适用于缺陷深度大于管道壁厚85%的情形和钢级超过X80的管道。管道失效压力:

式中流变应力 σf=σb,Q缺陷长度校正系数。

2.5 PCORRC评价准则

PCORRC评价准则(Pipeline Corrosion Criterion)针对X65~X80中高强度等级管道因塑性超限导致管道失效的情形。该准则针对高钢级含缺陷管道安全性评价结果较准确,针对低钢级管道误差较大。

式中流变应力 σf=σb;R管道外径和内径的平均值,mm。

2.6 管道缺陷安全评价准则比选

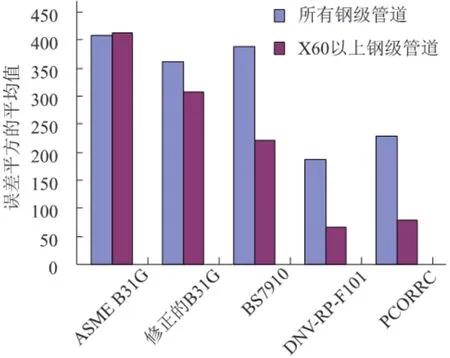

收集50例不同钢级(X42~X100)含腐蚀缺陷的管道规格、缺陷特征和失效压力数据,比较ASME B31G、修正的 ASME B31G、BS7910、DNV-RPF101 和 PCORRC五种评价准则的准确性(如图1所示)。

(1)ASME B31G准则的计算误差对于所有钢级管道均较大;

(2)修正的ASME B31G准则计算误差较ASME B31G准则理想,但相对其他准则,准确性仍较差;

(3)BS 7910准则略优于ASME B31G准则和修正的ASME B31G准则,针对X60以上钢级管道,准确性较好;

(4)DNV-RP-F101准则和PCORRC准则最优,更适用于X60以上钢级管道腐蚀缺陷评价。

图1 管道缺陷评价准则比较

3 结语

(1)根据管道运行状况和缺陷特征,考虑上述评价准则的优缺点和适用范围,选择有针对性的评价准则;

(2)美国ASME B31G准则和修正的ASME B31G准则偏于保守,对于所有钢级管道计算误差均较大;

(3)BS 7910准则、DNV RP-F101准则和PCORRC准则适用于中高钢级含缺陷管道安全性评价,其中DNV RP-F101准则和 PCORRC准则最优;

(3)随着计算机技术和有限元理论的发展,针对复杂结构缺陷和多种载荷耦合的含缺陷管道,可进行有限元数值计算和可靠性评定。