超设计使用年限海底管线ICDA研究

2021-02-24李全华伏春达

李全华 杨 萍 伏春达

(1. 中海石油(中国)有限公司惠州作业公司,广东 深圳 518000;2. 安科(北京)工程技术研究院有限公司,北京 102209)

0 引言

能源需求的激增与技术水平的进步促使油气的勘探开采向海洋拓展,深海油气资源的勘探是石油工业的一个重要的前沿阵地[1]。海洋环境的复杂性为服役的海底管道带来很大的影响,而由于管道位于海中,其损伤程度、服役状态都很难监测或检测,海管的安全性无法把控,因此,如何准确快捷的评价海水中服役的管道状态显得尤为重要[2-4]。

内腐蚀直接评价近年来已成为管道腐蚀管理的重要手段,该技术无清管限制、不停输等优点被广泛的应用,同时该方法综合考虑了输送介质组分及流体状态等因素的影响,通过筛选和建立科学的多相流模型、腐蚀评估模型、腐蚀速率预测模型等,进行模拟分析获取可能存在的腐蚀风险的区域,可以有效预测管道内腐蚀风险的位置,以确定管道完整性状况[5,6]。本文基于NACE SP0208-2008[7]ICDA方法,预测某超期服役管道的内腐蚀情况,为管道的结合安全运行提供数据支撑。

管道内腐蚀直接评估过程包含4个步骤,即预评价(Pre-Assessment)、间接检测(Indirect Inspection)、详细检查(Detailed Examination)和后评价(Post Assessment)[8]。

1 预评估

管道内腐蚀直接评估预评估的主要工作是收集管道历史和当前的运行参数,目标管道为API 5L X42,管径273.05mm,壁厚12.7mm,双层保温,最大设计压力为9180kPa,最大操作压力为2788kPa,最大设计流速5565m3/d,最大操作流速11774m3/d全长4.951km,最大设计温度107℃。

对目标管道的分离水样进行检测,结果如表1所示,水样的pH为6.96~7.96,属于近中性,其中对腐蚀影响较大的Cl-含量为18000~19000mg/L,HCO-3含量为341.45mg/L。

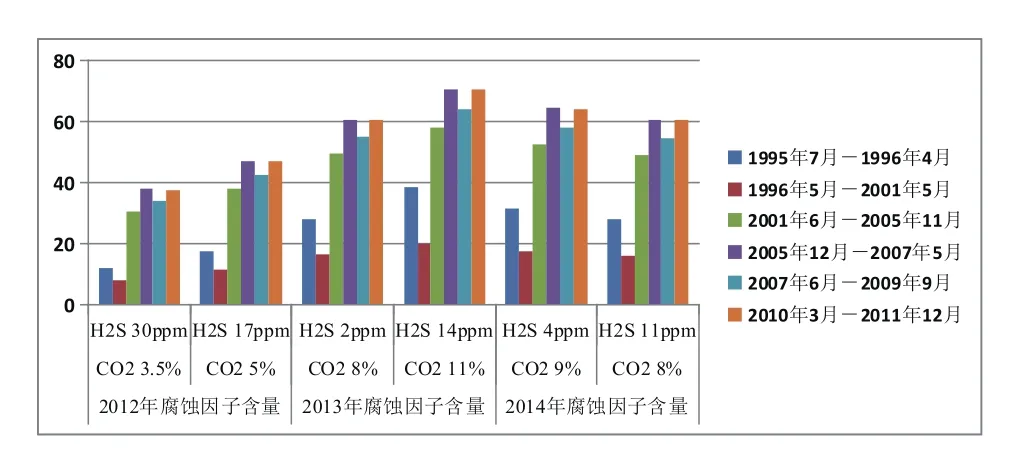

CO2和H2S含量是识别目标管道内腐蚀风险,进行内腐蚀直接评估以及预测腐蚀发展趋势的重要因素。对管道气质组分进行腐蚀因子分析检测,表2为目标管道入口和出口气质组分分析结果。结果表明,入口CO23.5%,H2S 30ppm,出口CO25%,H2S 17ppm,腐蚀因子含量较高。

根据管道产量和含水率变化情况,进行更为细致的时间分区。在本次评估中在服役时间上进一步分为五个阶段予以考虑。

2 间接检测

间接检测的目的是采用流体模型分析和管道高程剖面图,评价内腐蚀评估区间内腐蚀发生的可能性沿管道里程的分布。投产初期的评估需要将临界速率、水分或固体积聚的临界倾角与管道高程比较分析,在最长周期内腐蚀性介质积聚可能性最大的位置发生内腐蚀的可能性最大,通过该项分析可确定详细检查的位置。

3 内腐蚀高风险位置预测

在进行内腐蚀评估时,应计算固定长度的管道倾角或高程的变化。倾角计算的精度对内腐蚀评估的有效性非常重要。

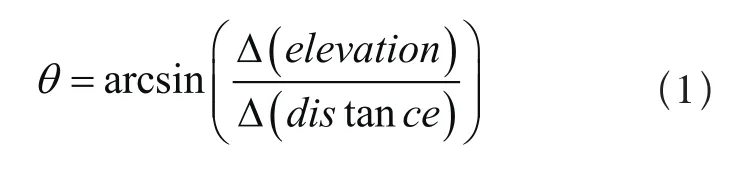

高程测量必须包含所有倾角变量相关信息,最小测量间隔取决于具体待评价的管道、地形和其他特征,高程图的不确定性必须依据高程数据的精度做出估计。高程剖面图受多个点的影响,通过式(1)进行计算:

表1 目标管道的水样分析结果 单位(mg/L)

表2 目标管道入口和出口气质组分分析结果

其中,θ为管道倾角。

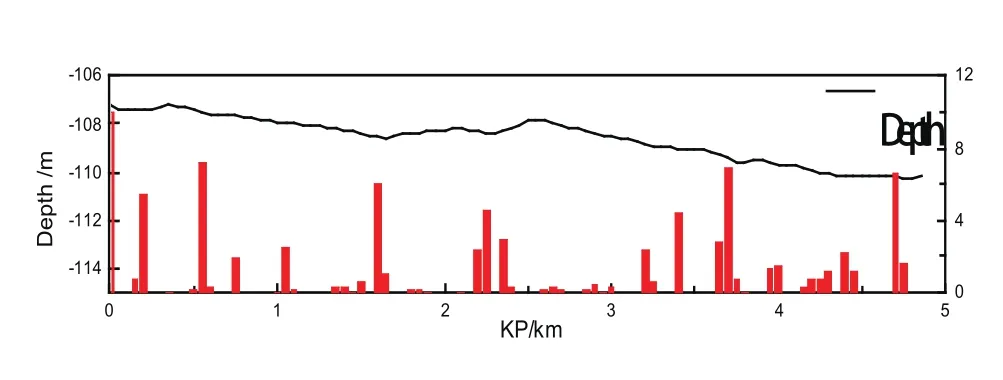

针对本次评估的目标管道,以50m为评估数据单元里程单位,置信区间±50m,根据里程、高程数据,计算管道坡度随里程的变化。计算求得的目标管道实际坡度随里程的变化如图1所示。

图1 目标管道里程-高程/计算倾角图

目标管线经历了投产初期含水率较低,随着投产时间的延长,含水率不断升高。可获得管道运行期间不同时间分区的积水部位如图2~图6所示,其中着色部位表示积水位置,高度对应着积水可能性的大小。可以看出当处于第五时间分区时,管道内大部分位置都已经是积水,出现了水包油的状况,且积水风险不断增加。这些积水部位会引起初期腐蚀,使该处一直成为薄弱区被腐蚀逐渐形成蚀坑。

投产后期目标管道含水率较高,借助多相流模型预测不同含水率阶段的管道积液和沉积物积累风险,确定腐蚀高风险位置[9,10]。同时,由于管道首先经历含水率逐渐升高的过程,在最早期含水率较低时,发生积水和沉积的高风险位置,是腐蚀最早容易发生的部位,以水相浸润管道底部为主,也成为后期腐蚀发展的基础,如图2所示。而其他位置则主要为油相浸润管道底部,油相对管壁有保护作用,使管壁不易发生腐蚀。随着含水率提高,容易出现积水的部位增多,如图3至图6所示。但腐蚀是个累积过程,越早出现的腐蚀风险点所累积的腐蚀发展深度越严重。因此,根据这一原则,判断含水率升高后的腐蚀高风险位置。

图2 时间分区一管道投产初期的积水部位(1%)

图3 时间分区二含水率上升后的积水部位(5%)

图4 时间分区三含水率上升后的积水部位(10%)

图5 时间分区四含水率上升后的积水部位(20%)

图6 时间分区五含水率上升后的积水部位(30%)

基于上述分析,随着服役时间的增加,目标管线全里程大多数位置都存在积水风险,但高风险位置主要集中于里程点:A(0.0 0 +0.05km)、B(0.55±0.05km)、C(3.70±0.05km)、D(4.70±0.05 k m)、E(1.6 0±0.05 k m)、F(0.2 0±0.0 5 k m)、G(2.2 5±0.0 5 k m)、H(3.40±0.05km)。图7为预测的目标管线积水高风险位置。

图7 预测目标管线积水高风险位置

4 内腐蚀发展速率预测

由于CO2腐蚀影响因素很多,如果一次性考虑所有因素,将使预测变得异常复杂,利用中海油CO2腐蚀图谱协助评估。一般第一步通过CO2分压和温度判断腐蚀严重程度;第二步结合流速、含水率进行判断;第三步结合Cl-浓度和HCO3-进行判断。图8为CO2腐蚀速率风险分析图谱。表3为腐蚀程度分区表。

图8 碳钢CO2腐蚀分区图

表3 腐蚀程度分区表

利用CO2/H2S腐蚀预测软件和CO2局部腐蚀预测模型进行腐蚀发展预测。由石油公司或研究机构建立的多达数十个内腐蚀预测模型,只有少数几个模型考虑了H2S含量对内腐蚀的影响,而且这少数几个涉及H2S影响的内腐蚀预测模型的预测结果往往存在较大差异,有时甚至出现相反规律。因此,本次评估借鉴了CO2/H2S共存条件下的内腐蚀预测软件,根据已知的腐蚀环境参数,计算溶液得到CO2/H2S共存条件下的腐蚀速率。

根据上述模型和软件预测整条管道的腐蚀状况,并分别利用CO2局部腐蚀风险模板和CO2/H2S全面腐蚀速率预测模型进行局部腐蚀风险和全面腐蚀速率预测。同时,结合Norsok模型和Ohio大学的Free Corr模型,估计CO2局部腐蚀的发展状况[11-13]。考虑两方面引起局部腐蚀的因素,一是管道含水率较低时存在的积水位置引起的初期腐蚀;二是考虑由于流态变化,导致局部腐蚀产物膜破损而引起的局部腐蚀位置,这些位置在管道任一地段均有可能发生,重点考察那些在含水率较高时,相对滞留的区域(假设都是稳态的层流)[14]。同时,根据温度和CO2的分压来判断是否处于局部腐蚀的敏感区间;另外,仍需考虑由于垢下沉积物引起的局部腐蚀风险。

结合上述各种方法获得的数据,利用腐蚀专业知识进行分析比对,以ECE软件预测为主要手段,获得腐蚀预测结果。

根据上述对运行周期的分区方式,分别针对不同时间区间,对每个里程评估点的全面腐蚀速率预测,然后将预测得到的腐蚀速率沿时间轴进行累加,获得剩余壁厚估计值,即评估结果;针对其他时间区间,利用腐蚀预测软件,在不同的CO2、H2S分压下分别进行模拟计算,获得的腐蚀发展趋势预测结果如图9、图10所示。

图9 目标管道最高的全面腐蚀速率(单位:mpy)

图10 目标管道最低的全面腐蚀速率(单位:mpy)

将上述腐蚀预测结果沿时间轴上进行累加,可获得目标管道的壁厚损失结果。投产至今20年间,考虑缓蚀剂添加后的管道腐蚀最小减薄约为2.4mm,最大腐蚀减薄约为5.4mm。由于内管壁厚12.7mm,预计严重部位的剩余壁厚约为7.3mm。

输油管道直管段的钢管管壁厚度与压力的关系如公式(2)[15]:

代入相应的系数值,

结合目标管道历史最大运行压力283psi,约2MPa,当前管道可安全服役。

5 详细检查

根据NACE SP0116 第5.1.5章节,水下机器人ROV可做为海底管道的详细检查工具,ROV是无人有缆水下机器人,能够在深海领域作业,对海底管线监测具有重要作用[16]。同时参照标准中表2的要求,结合目标管道管长,详细检查数量不能低于4处。

目标管道于次年开展了高风险位置ROV检测工作,共计25处,具体位置如表4所示。检测结果为环空带无水,管道不存在泄漏的情况,与预测结果相吻合,当前可安全服役。

表4 ROV检测位置

6 水压试验验证

同时,目标管道于次年开展了水压试验。目标海管水压试验主要包括增压、保压以及降压三个阶段(如图11所示),在增压阶段,对目标海管先增压至30%试压值,稳压30min,记录现场压力表有无变化。然后继续增压至60%试压值,稳压30min后记录压力值变化,继续增压至80%试压值,稳30min后记录压力值变化;继续增压至100%试压值,并在这一阶段的加压过程中,以每加压15psi为间隔,记录压力值,泵入的海水体积。达到试压值后开始进行保压,并详细监测压力变化。保压结束后缓慢将压至60%后稳压,随后降压至0psi,整个试压结束。

图11 水压流程

目标海管的历史最大运行压力为283psi,本次水压试压最大压力为其1.38倍,达到400psi,水压试验结束后对各稳压阶段的压力变化进行了统计,结果表明:在各稳压、保压阶段,压力值保持稳定,表明试压管道强度足够,这与预测结果相吻合,目前可以安全服役。

7 结论与建议

(1)目标管道内腐蚀最小减薄2.3mm,最大腐蚀减薄5.4mm,由于内管壁厚12.7mm,预计最大减薄处的剩余壁厚7.3mm,管道存在一定的内腐蚀风险和后果,在当前运行压力西,可安全服役;

(2)水压试验表明目标管道的剩余强度良好,管道强度目前处于安全可控范围内;

(3)建议尽快制定智能内检测计划,并根据此信息进行管道剩余寿命预测并确定下一步管道运行风险和管控措施,避免管道事故发生。