C/SiC材料在模拟空天往返条件下的可重复使用性能评估

2021-02-24谭志勇王捷冰李彦斌

谭志勇,王捷冰,张 毅,李彦斌,徐 聪

(1.空间物理重点实验室,北京 100076;2.西北工业大学材料学院,西安 710072;3. 东南大学机械工程学院,南京 211189)

0 引 言

以C/SiC为代表的陶瓷基复合材料已广泛应用于高超声速再入飞行器热结构[1]以及航空发动机热端部件[2],并基于这一应用需求在材料性能表征、环境适应性等方面开展了大量的基础研究[3-4]。为验证材料在高温下的长时间承载性能,许多学者进行了真空及有氧不同气氛环境下的疲劳试验研究。其中采用真空/惰性气氛条件下的高温疲劳试验[4-5]方法,主要关注了高温对C/SiC材料内部不同组分之间产生的热应力效应以及对疲劳特性的影响,较为一致的得到该材料具有优良的高温力学性能的结论。对于有氧条件下的高温试验,研究了高温下不同程度氧化效应对材料疲劳性能产生的影响[6]及氧化时间对疲劳性能的影响[7]。一些学者认为C/SiC在高温有氧条件下仍具有与常温相当的力学性能,但也有学者认为其力学性能会衰减。而通过对此高温氧化对材料不同组份的性能影响[8]以及不同温度[9]和不同氧化气氛条件[10-11]对疲劳性能的影响研究,给出了C/SiC材料的不同氧化机制和转化条件,为氧化行为的模拟和效果评价提供依据。以试验为基础对疲劳寿命的预测也提出了较多方法,包括经典疲劳力学理论[12]以及面向复合材料的方法和模型[13]等。

采用C/SiC材料制备的热结构实现高温服役已具备了较多的基础成果[14],但一般采用了相对恒定的高温试验条件。虽然在航空发动机热端部件为背景的研究中[15]给出了C/SiC在热循环条件下的疲劳承载性能,但考虑的还是发动机在700 ℃~1200 ℃工作范围内快速循环变化情况,这与空天往返飞行器在可重复使用性能评价时需要模拟的服役条件,即在有氧环境下常温→高温→降至常温的循环变化历程具有很大差异,材料性能和涂层效果也不相同。

重复使用是先进国家高超声速再入机动飞行器后续发展的重要方向[1],对目前单次用途热结构中广泛选用的陶瓷基C/SiC材料,如何评价其可重复使用性能则是其中的重点问题。以国外典型的X-37B空天飞行器为例[16],其任务特点是具有多次往返近空间与地面的能力,入轨和再入速度大于Ma15。从其单次任务剖面来看,由于高马赫数产生的气动加热使得飞行器热结构大面积升温至800 ℃~1000 ℃,并维持较稳定的飞行温度,当返回地面后则降至常温。因此,这种典型环境可描述为常温→高温→降至常温的循环变化历程,并同时在长时间稳定高温状态下承受飞行力载荷。国外公开研究资料中尚未有模拟这种重复使用的试验考核报道,给出的仍是满足单次使用要求的力-热耦合热结构试验情况[17]。而在学术上尽管已认识到这种变温有氧条件下的C/SiC材料力学性能主要依赖于表面抗氧化涂层的防护,温度变化会影响涂层效果,但还缺乏量化分析和判别方法。

对此,本文对C/SiC材料试验件进行了有氧环境下的静强度和疲劳特性研究。通过常、高温不同状态的静拉伸试验对比,分析了不同温度条件下的性能规律及影响因素。通过常→高温→降温循环变化历程下的拉-拉疲劳试验获得试验件的性能变化规律。对不同过程后的涂层效果进行分析。对试验数据进行规律总结,提出在力-热-氧耦合条件下考虑常高温循环变化历程影响并考虑试验件氧化暴露程度影响的疲劳寿命分析方法,初步给出采用剩余刚度进行疲劳寿命预测的中值条件,得到C/SiC材料在模拟空天往返条件下的可重复使用力学性能。

1 C/SiC材料试验件制备及试验方法确定

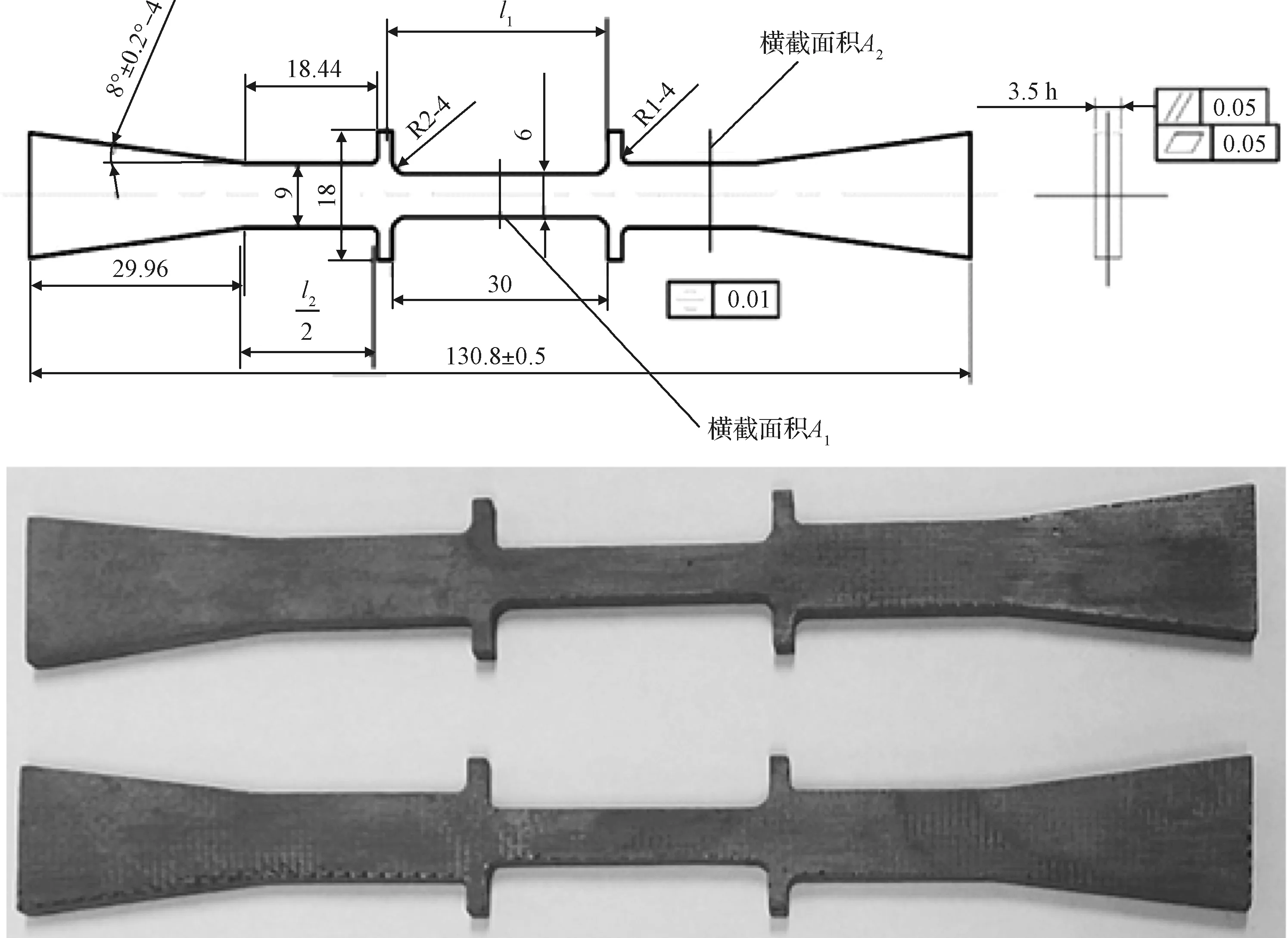

采用同一外形规格的陶瓷基2D-C/SiC试验件进行常、高温状态下的静强度试验和高温疲劳试验,加工时严格控制试验件的面内尺寸、在厚度方向留有一定的差异。试验件由西北工业大学超高温复合材料实验室采用化学气相渗透(Chemical vapor infiltration,CVI)工艺制备,预制体由1K规格的T300碳纤维束编织成的二维正交(0°/90°)平纹碳布叠压形成,纤维体积含量约为40%。试验件表面沉积有平均厚度约为50 μm的多次沉积涂层,其成份为连续SiC相。试验件规格及加工实物如图1所示,实测厚度在3.3~3.8 mm之间,密度严格控制在ρ=1.98 g/cm3以上。

采用Inston8801型液压伺服疲劳试验机进行常、高温静力试验和高温疲劳试验,采用辐射式加热炉实现开放大气环境下的升温和保温,使用标距为30 mm的引伸计进行应变测量,如图2所示。

尽管这种地面试验的有氧环境与实际飞行环境总有一定差异,但考虑到C/SiC材料在低于1000 ℃范围内无论外压条件如何变化,其表面SiC涂层发生的都是同一类型在扩散控制下的被动氧化反应,反应产生物均为SiO2,因此可采用这种偏保守且易于实现的氧化模拟方式。这也与国外在热结构力-热耦合强度试验中的许多做法一致[17]。综合考虑升温控制、疲劳加载工装、高温测量的实现难度以及

图1 采用CVI工艺制备的C/SiC高温试验件Fig.1 The C/SiC specimen for high-temperature experiment using chemical vapor infiltration(CVI) technique

图2 C/SiC试样进行高温静力和疲劳试验的安装情况Fig.2 The device of strength and fatigue tests in high temperature condition for C/SiC specimen

对大面积热结构的模拟要求,选择采用800 ℃的高温条件。已有研究表明[4],C/SiC材料性能在低于1250 ℃的温度范围内的差异性很小,因此试验温度条件具有代表性。由于在升降温过程中并不同时进行加载,在此不过多考虑升降温速率的影响,采用较易于实现的40 ℃/min升温速率和自然降温方法。在这里不再进行C/SiC材料在稳定的高温空气环境下疲劳试验,而是通过不同工况的常、高温静态拉伸强度试验来分析和评价稳态高温下的长时间持续性能。

采用常→高温循环历程下的拉-拉疲劳试验模拟材料可重复使用力学性能的具体流程为:将试样安装完成后按设定的升温速率从室温升至800 ℃;在保持恒温3400 s的过程中进行疲劳加载,加载频率1 Hz、应力比R=0.1;加载过程中若发生疲劳破坏则终止试验。否则在完成一次加载周期后暂停加载并自然降温至室温;再重复上述升降温以及疲劳加载循环过程,直至试样疲劳破坏。

2 常、高温静拉伸强度试验结果和分析

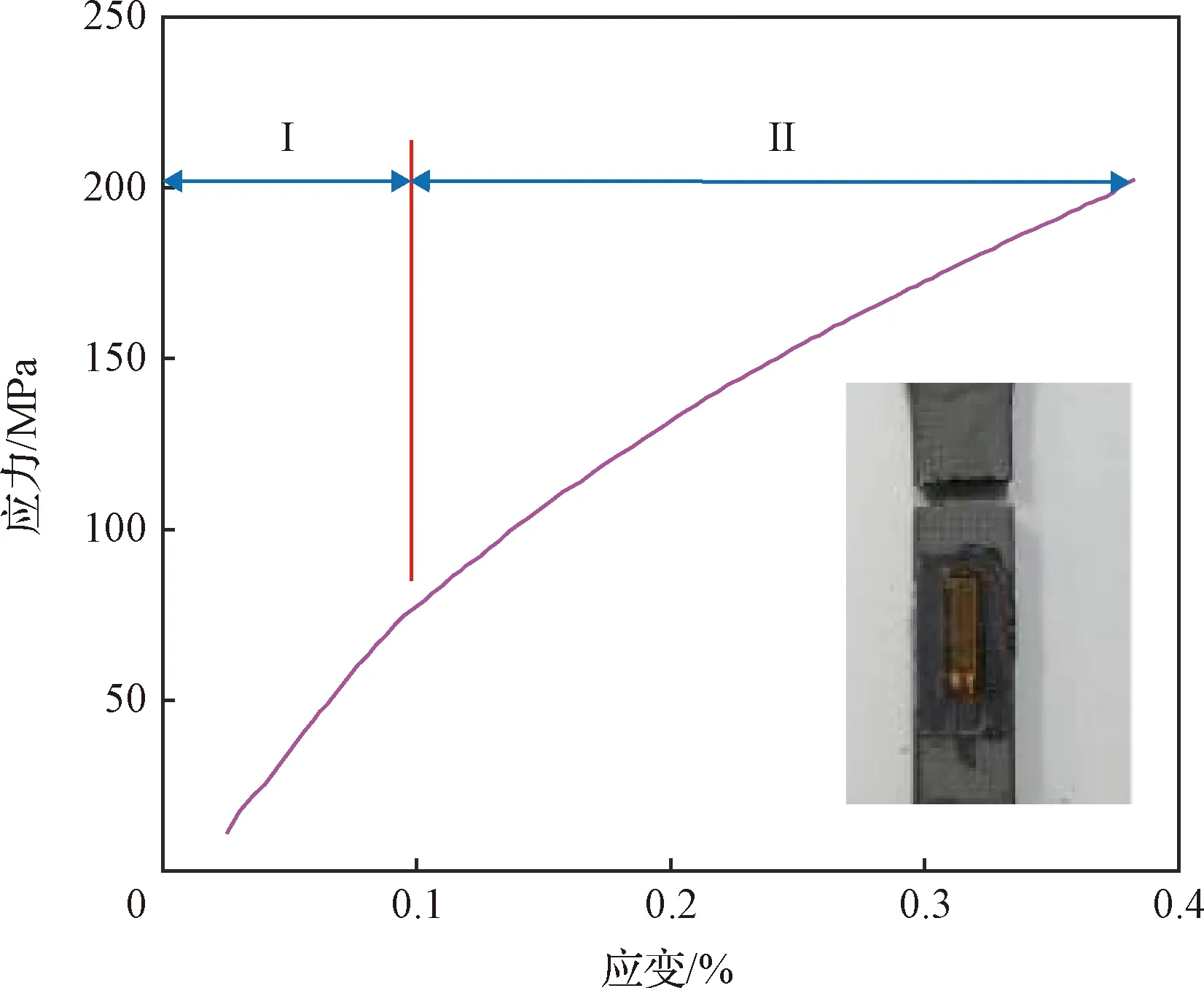

首先通过常、高温静态拉伸强度试验来分析评价稳态高温下C/SiC材料的力学性能。常温拉伸试验的加载速率为0.5 mm/min,获得的应力-应变结果如图3所示,正常的拉伸强度约为212 MPa。

图3 C/SiC常温拉伸应力-应变曲线及宏观破坏形貌Fig.3 The stress-strain curve of tension strength test and fracture surface at room temperature for C/SiC specimen

常温下C/SiC的应力-应变曲线可分为I阶段的低应力弹性段和Ⅱ阶段的非线性段。在I阶段认为材料内部未发生明显的不可逆损伤,SiC基体微裂纹的扩展在应力-应变曲线中没有反映出来;随着加载继续,材料内部的微裂纹逐渐累积并达到饱和,应变进入Ⅱ阶段的非线性段,并进一步出现界面脱粘、纤维断裂等损伤模式,直至试验件强度被破坏。由I阶段到Ⅱ阶段转变的C/SiC弹性强度为σpl=70 MPa,约为极限强度σb的1/3左右。破坏断口的纵向纤维具有一定的拔出长度,且发生了基体以层间为主的开裂。

高温拉伸采用与拉-拉疲劳试验相同的升温速率,包括两种试验状态:1) 当温度达到800 ℃稳定后直接拉断;2) 升温到800 ℃之后,预加至常温下σpl=70 MPa的载荷水平并保温3400 s,然后拉断。通过两种高温拉伸强度的对比,评价材料表面抗氧化涂层的效果并分析材料在稳态高温条件下是否具备长时间工作性能。

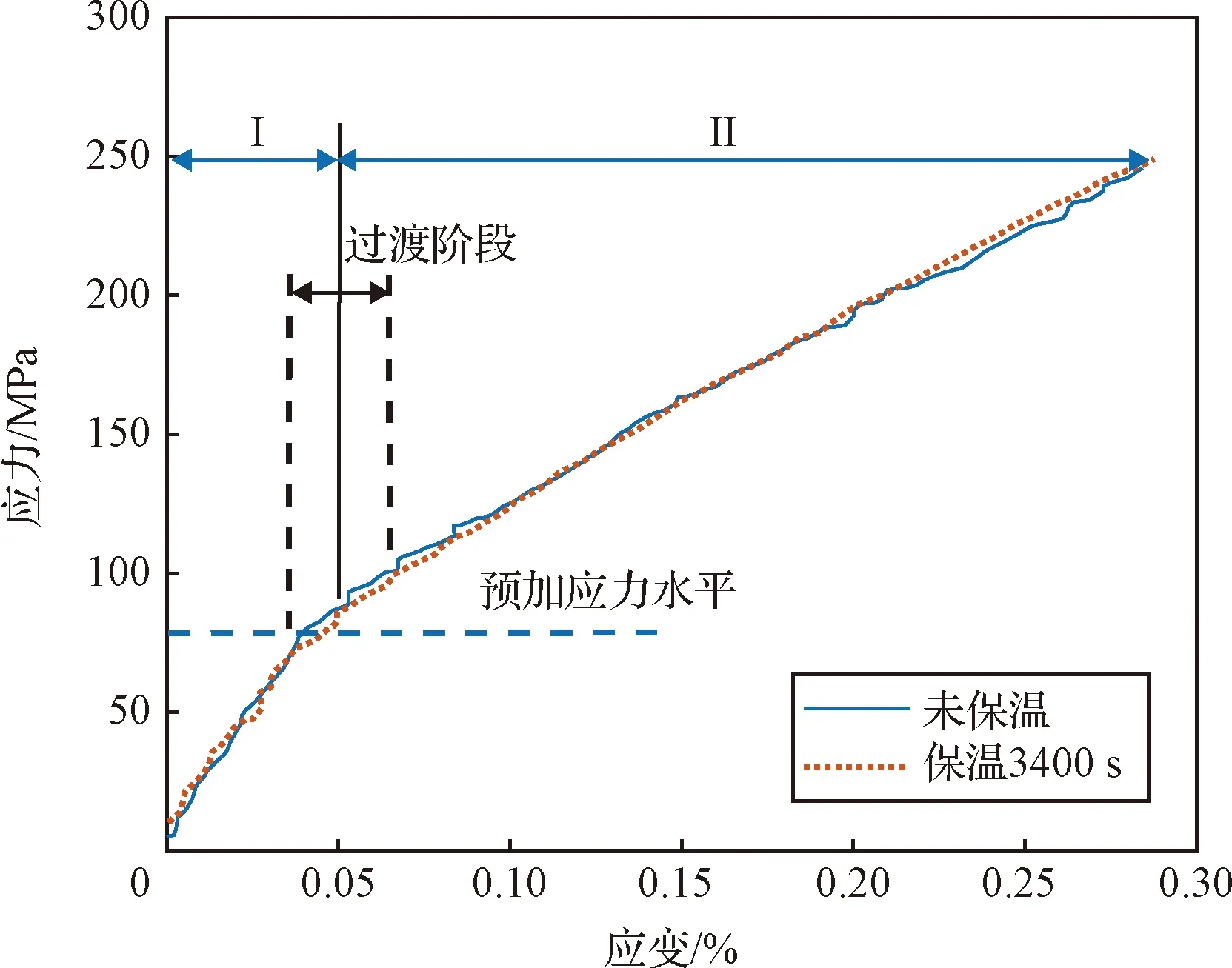

得到的应力-应变曲线如图4所示,可以得出C/SiC的高温拉伸性能具有如下特点:

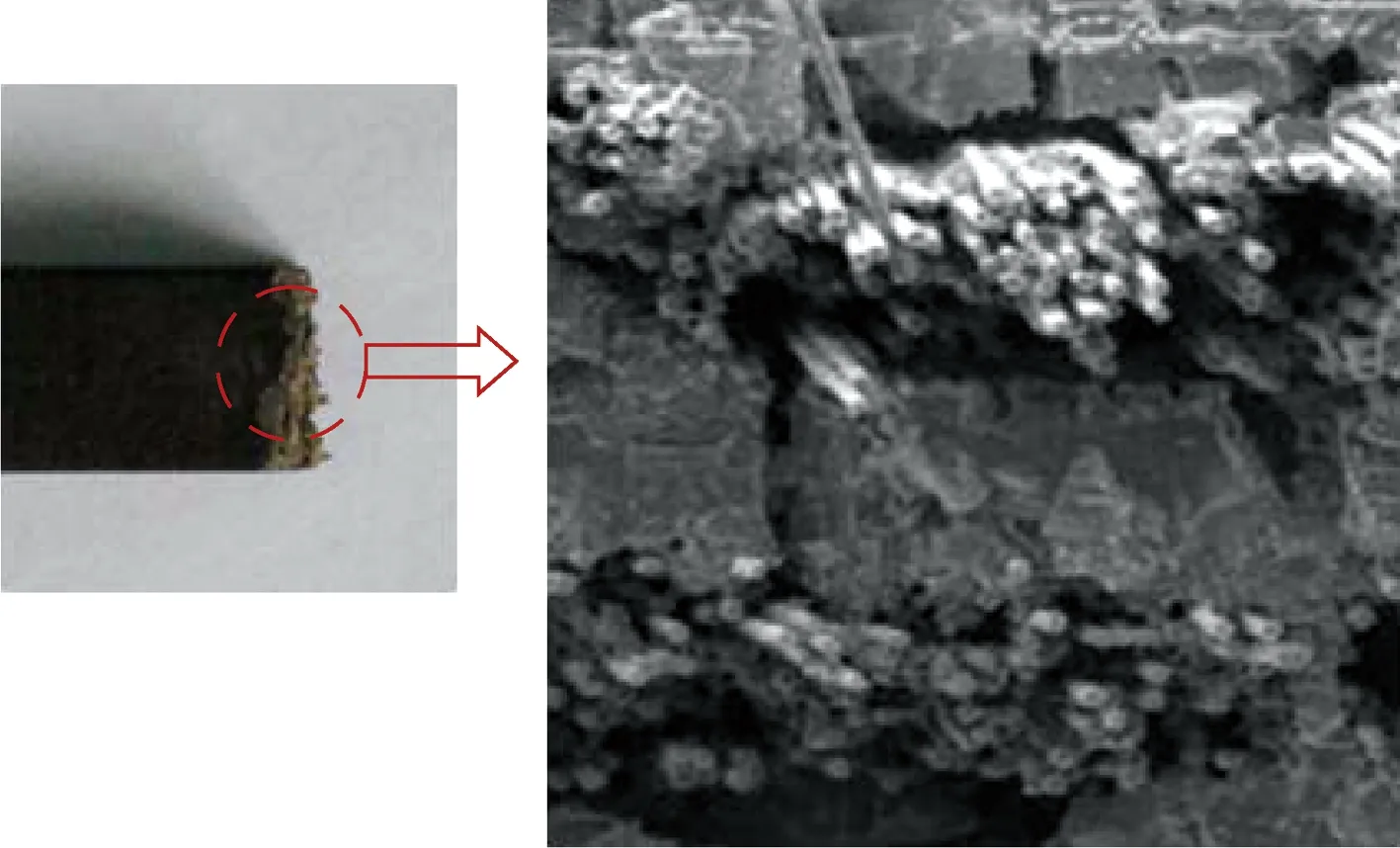

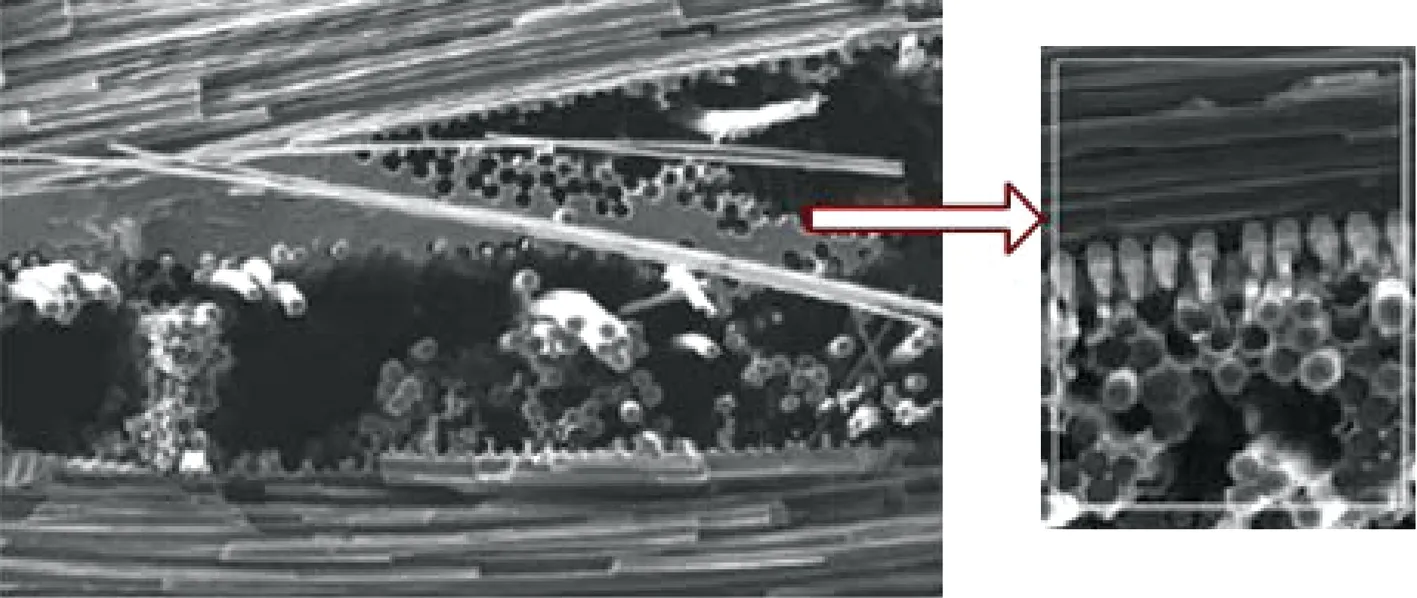

1)高温下直接拉断与预载荷保温条件下拉断的两种试验曲线无明显差别,强度性能均为245 MPa左右,高于常温强度性能。高温下两种试验的一致性说明恒定温度条件下的抗氧化涂层对于承受准静态预应力的材料防护效果良好,在较长时间内未产生明显的氧化损伤。同时由于预应力不超过材料的弹性强度,在较长时间的加载条件下也未发生损伤扩展。图5给出了高温预应力保载后拉伸破坏断口微结构形貌,可以看出断口处具有一定的纵向纤维拔出及基体开裂,其与常温试验状态的一致性也印证了上述特点。

图4 C/SiC材料的高温拉伸应力-应变曲线Fig.4 The stress-strain curve of tension strength test at high temperature for C/SiC specimen

图5 预应力保载3400 s后的高温拉伸破坏断口微结构Fig.5 Fracture microsection of tension strength test for pre-loading 3400 s at high temperature

2)高温应力-应变曲线在70~100 MPa之间出现拐点,使得材料的准静态高温拉伸可分为两个阶段,表现出与常温拉伸的一定差异:高温拉伸与常温在I阶段基本相同、仍保持着低应力弹性段,Ⅱ阶段则由常温的非线性段变化为准弹性段,且I→II转变不是一个确定值,而存在一个过渡阶段,该过渡阶段以常温弹性强度σpl=70 MPa为初值。这说明在具备良好的表面涂层效果条件下,高温对材料内部的制备微裂纹起到一定的愈合作用,并减弱了SiC基体与碳纤维之间的内应力、改善了两者间的界面特性,使得碳纤维发挥出更好的承载性能。

3 变温循环历程下疲劳试验结果与分析

3.1 变温循环历程下的疲劳试验描述

常温→800 ℃高温→降至常温的变温循环历程下的拉-拉疲劳依据材料静强度水平,疲劳应力水平分别取70 MPa、100 MPa和140 MPa,即位于800 ℃静拉伸强度I→II阶段过渡区域的下限、上限和准弹性段。

试样在800 ℃疲劳加载过程中发生破坏,卸载、冷却后的典型形貌见图6所示。断口靠近加载工作段一侧,断口处纤维的拔出较同一高温的静态拉伸试验要长很多并且纤细一些,拔出的纤维主要集中于破坏截面的外表层。试样破坏后产生了明显的碎屑,表明在疲劳加载时SiC基体发生了磨损。

图6 变温-疲劳循环历程下的C/SiC试样破坏形貌Fig.6 Fracture surface of C/SiC specimen under variable temperature-fatigue cycle

破坏后的断口细观如图7所示,观察到材料内部发生了基体开裂、纵向纤维拔出/断裂、横向纤维开裂、界面脱粘、分层等复杂的损伤破坏模式。越靠近外表层纤维的氧化程度越高,拔出的纤维越长且越纤细。对应地,可观察到被氧化成针状的碳纤维以及纤维束被拔出后剩下的SiC基体空洞。

图7 变温-疲劳循环历程下C/SiC试样破坏断口微结构Fig.7 Fracture microstructure of C/SiC specimen under variable temperature-fatigue cycle

比较宏微观断口形貌可知,常→高温循环变化与疲劳加载作用后的破坏与高温静拉伸破坏两者间具有较明显的差异:变温与疲劳加载的联合作用下,C/SiC材料内部的碳纤维受到了不同程度的氧化,并且出现SiC基体的破裂、疏松;而稳态高温下即使经过长时间保载后的静拉伸破坏也不会出现纤维和基体的这两种破坏现象。

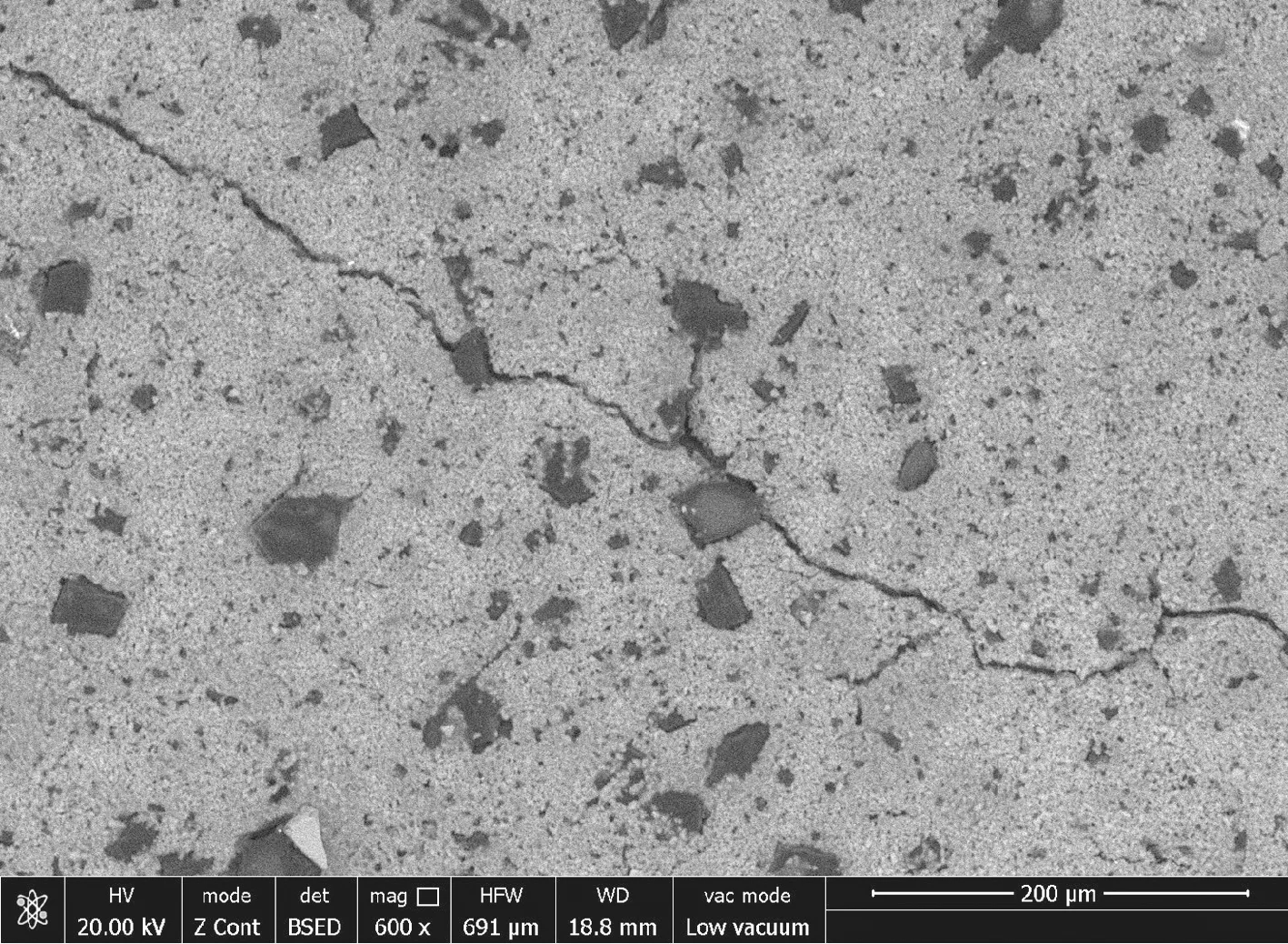

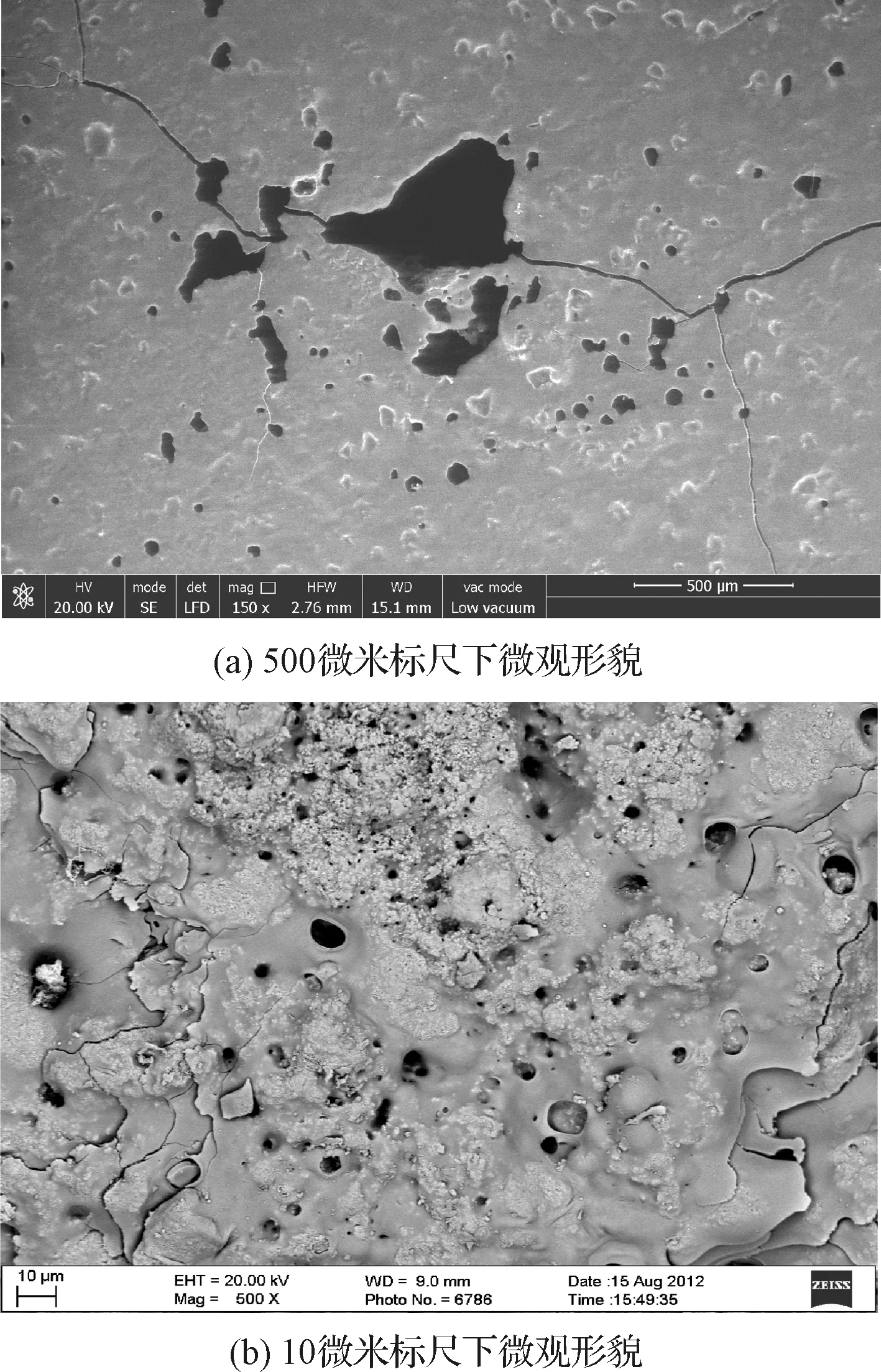

内部碳纤维氧化则是由于表面涂层的失效。取140 MPa疲劳应力水平的典型试样,分别给出初始状态、1个周期的变温-疲劳历程后、4个周期的变温-疲劳历程后表面涂层的电子显微镜(SEM)微观形貌观测,如图8至图10所示。观察发现,在每经历一次常→高温循环变化与疲劳加载的历程后,试验件表面涂层都会产生明显的破损加剧现象。

图8 表面涂层在初始状态的微观形貌Fig.8 The micrograms of surface coating in initial condition

图9 表面涂层在1次变温循环-疲劳历程后的微观形貌Fig.9 The micrograms of surface coating after one variable temperature-fatigue cycle

图10 表面涂层在4次历程后不同尺度下的微观形貌Fig.10 The micrograms of surface coating after four cycles at different scales

在初始状态下,试验件的表面制备涂层平均厚度约为50 μm,其成份是以连续SiC相为主。涂层自身以及与C/SiC内部基材结合紧密,但由于制备温差引起的热适配效应,涂层表面的微裂纹呈分布状态,最大宽度一般不大于5 μm。

在经过单次的常温→800 ℃高温疲劳加载→降至常温的循环历程后,在温度变化和外载荷应力的联合作用下,不仅扩大了涂层中原有的分布微裂纹同时还产生新的裂纹,使得涂层表面裂纹的数量和尺寸均明显增大。另外,在试验温度下涂层表面发生被动氧化,生成SiO2的氧化方程为:

SiC+O2=SiO2+CO2

(1)

SiC理想涂层设计[18]是依靠高温状态下生成的SiO2具有一定流动保护膜特征,可以对裂纹起到填充作用。但可以看出SiO2在降温后发生了重新析晶,这种化学过程对于涂层完整性具有显著损害。随着后续的常→高温循环与疲劳加载,涂层的裂纹和疏松进一步加剧。一些连续相中的析晶夹杂颗粒在疲劳加载过程中掉落,使得在涂层表面出现了大量的坑洞,且形成的孔洞又延伸到材料内部。试验得出,在循环过程中涂层的破坏显著降低了对C/SiC材料的抗氧化防护效果,且涂层破坏随循环历程数的增加具有明显的加速趋势。

综合分析可知,升→降温的循环过程尤其是降温对于涂层具有很大的损伤,而疲劳加载进一步加剧了损伤的程度。

3.2 C/SiC疲劳试验数据及规律总结

对常温→800 ℃循环变化与疲劳加载历程的试验数据进行统计:在70 MPa、100 MPa和140 MPa应力水平下各组试样的力热耦合加载平均次数分别为5.5、4.5和3.5个循环,疲劳寿命随应力水平的增大而降低。而在相同应力水平下,各试样的疲劳寿命与厚度有非常直接的相关性:厚度越薄、试验件受到的氧化作用越明显,疲劳寿命相应越低。

选择有效的试验子样结果,绘制变温循环-疲劳加载各次历程的疲劳滞回曲线,并计算滞回曲线的对角线斜率K(n)。在疲劳拉-拉加载过程中,K(n)与试验件的材料弹性模量E(n)具有如下关系:

E(n)=K(n)φ

(2)

式中:n为疲劳加载的次数;φ是图1中试验件的几何尺寸系数,有:

(3)

即通过测试K(n)值可以得到对应的弹性模量E(n),进行疲劳过程的刚度表征。

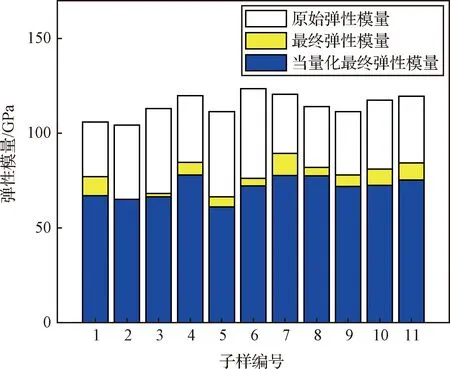

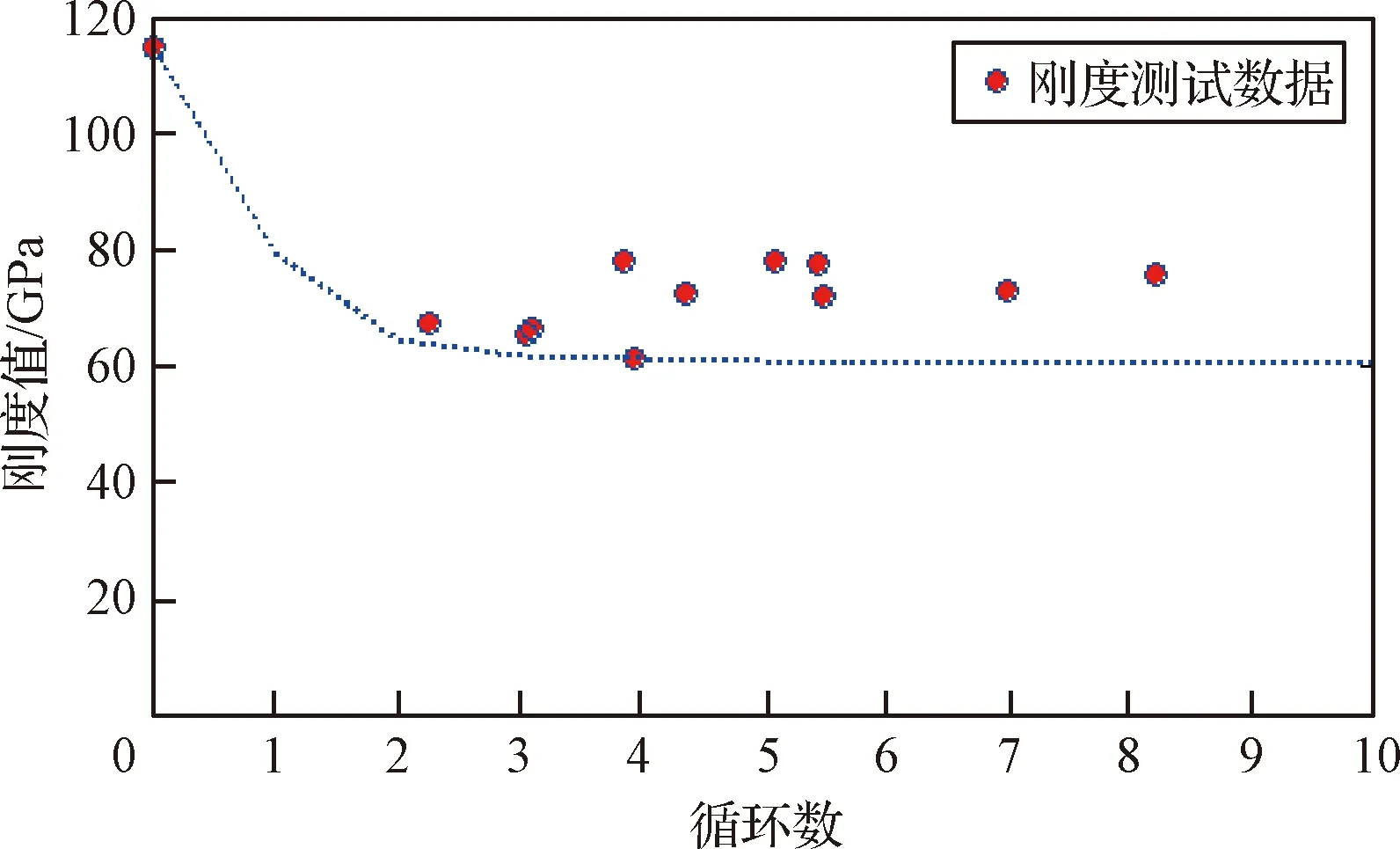

对不同子样在变温循环-疲劳试验过程的弹性模量值按最大厚度3.8 mm进行归一化修正,得到的变化规律如图11所示,反映出试验件受到不同氧化暴露程度的影响特点。进行厚度参数的归一化修正后,各试样在疲劳破坏时当量化最终模量的标准差由7.97 GPa降低至5.71 GPa,离散度减小了28.4%。

图11 试样在变温-疲劳试验中的弹性模量变化情况Fig.11 The elastic modulus change of C/SiC specimen in temperature-fatigue tests

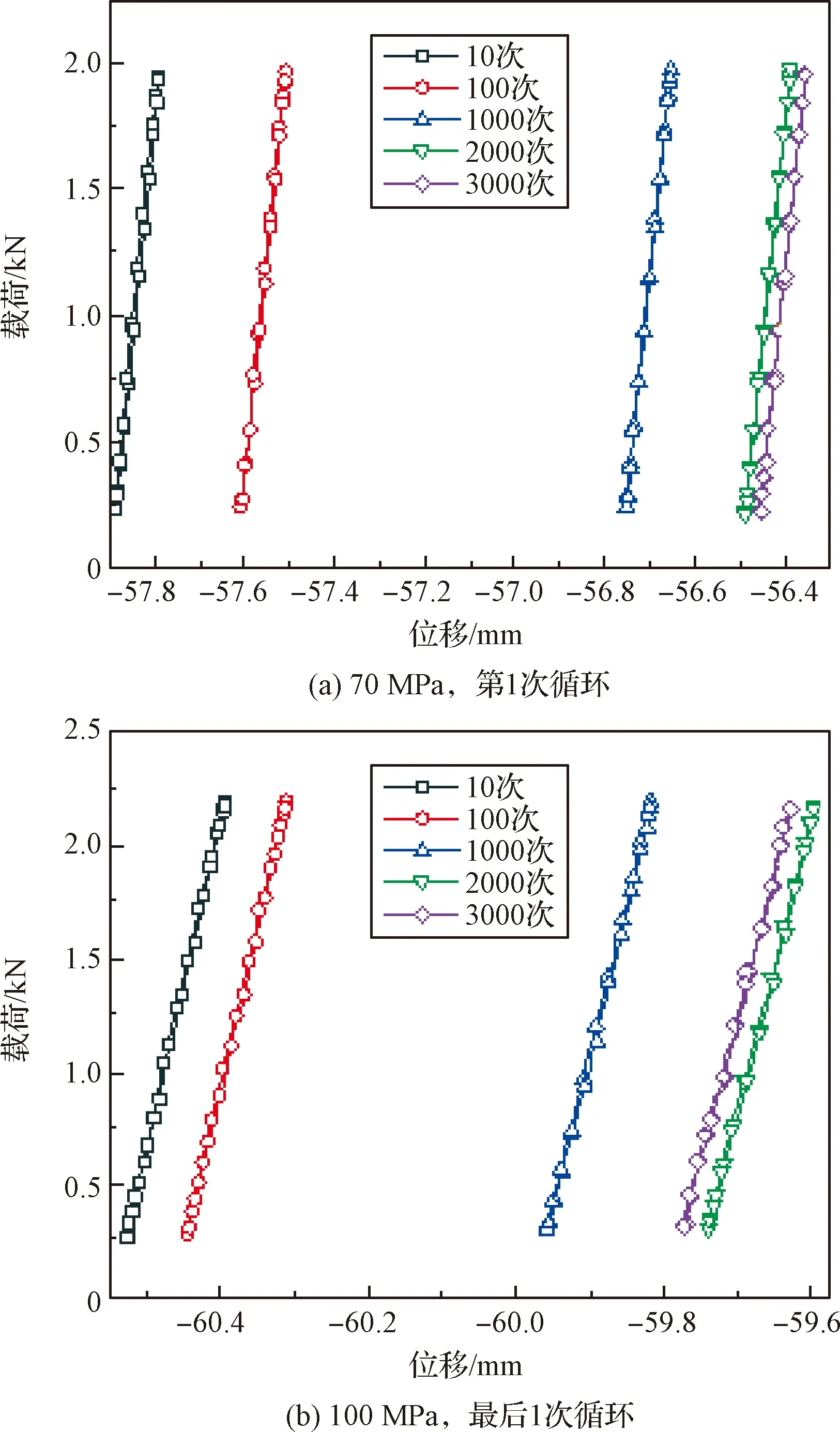

分别选择70 MPa、100 MPa应力水平的典型试件,给出两个试样在第1次变温-疲劳循环历程以及最后一次变温-疲劳循环历程的疲劳-位移(滞回)曲线分别如图12所示。考虑每个循环中的数据较多,图中仅代表性给出第10、100、1000、2000、3000次的疲劳加载过程。

图12 不同试样的变温-疲劳试验载荷-位移滞回曲线Fig.12 The load-displacement hysteresis loops for typical specimen during temperature-fatigue tests

可以看出试样在加载与卸载过程的载荷-位移曲线基本呈线性变化,且加卸载曲线基本重合,滞回面积很小。由于滞回面积(即迟滞耗散能)反映了复合材料的疲劳损伤程度,主要是碳纤维相对于SiC基体的界面脱粘和发生滑移的情况,由加卸载过程中的滞回面积数据可以说明:在每次循环的高温稳定状态下,单次疲劳加卸载过程产生的材料耗散能很小,疲劳载荷对材料损伤影响相对较小,这一规律与已有资料[6,8]的结果相同。

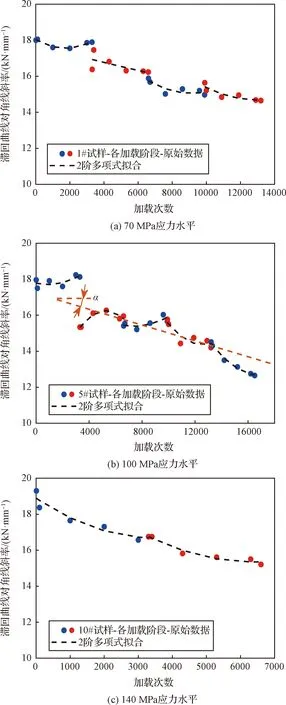

图13分别给出了典型试样在70 MPa、100 MPa和140 MPa应力水平下各阶段加载滞回曲线对角线斜率K(n)的变化情况。可以看出K(n)即疲劳加载刚度在不同次变温-疲劳循环历程之间明显下降,且随着历程次数呈现刚度下降明显加速的趋势。分析数据趋势,当疲劳载荷峰值不大于高温静拉伸(图4)I→Ⅱ阶段过渡区上限时,涂层在首次高温使用时可以保持相对完好,在初始第1次循环中刚度无明显下降并且还可能出现升高,这是由于碳纤维表面在高温下可能产生自我修复、碳纤维与SiC基体之间界面化学反应效果以及基体磨损产生的碎粒增大了界面或裂纹的摩擦效应等综合影响。在随后的各次变温-疲劳循环中出现有规律下降,是由于涂层在反复升-降温过程中的完整性加剧下降、导致材料内部的氧化和损伤同步加剧,并最终发生疲劳破坏。

当疲劳载荷峰值处于高温静拉伸Ⅱ阶段的准弹性段内,涂层表面初始状态固有的微裂纹会在应力作用下发生明显扩展,材料在第1次循环历程中由于氧化损伤就出现了刚度明显下降的情况。

图13 不同应力水平下滞回曲线对角线斜率的变化情况Fig.13 The diagonal slope of hysteresis loops with different stress levels

综合试验现象及规律可知:在以800 ℃为代表的被动氧化、开放大气的模拟环境下,每次常→高温循环的变温过程、尤其是降至常温的过程将不断对涂层产生严重损坏,使C/SiC材料氧化损伤呈现出由外到内不断加剧的趋势,这种模拟高超声速空天往返条件下重复使用的疲劳力学性能与较稳定高温条件下力学持久性能具有明显差异。在后者条件下C/SiC材料具备良好的涂层保护效果,可以体现出以往资料[14]给出的优良高温力学性能。而在模拟空天往返重复使用条件下的疲劳力学性能除与高温应力条件和持续时间相关外,更重要还与变温循环次数、试验件表面氧化暴露程度等新因素相关,需要对现有的疲劳寿命公式进行修正。

进一步绘制出C/SiC材料在变温-疲劳循环历程下弹性模量的变化曲线如图14所示,基于本文的有限试验子样可初步提出:若采用剩余刚度衰减模型预测C/SiC可重复使用的疲劳性能,暂定可以用60%的初始弹性模量作为材料的中值疲劳极限。

图14 C/SiC材料在变温-疲劳历程下的弹性模量变化Fig.14 The elastic modulus of C/SiC material under temperature-fatigue cyclic process

4 变温-疲劳循环下的疲劳寿命计算方法修正

复合材料的疲劳寿命预测已具有多种方法及模型[12],较常用的如剩余强度衰减模型、刚度衰减模型和实际损伤状态理论等。根据材料本构关系,剩余强度模型与刚度模型可以在一定条件下相互转换。资料表明[13],对于经典的高周疲劳问题,这两种模型针对具有线性应力-应变关系的纤维增强型复合材料都是较成功的。但由于剩余强度衰减模型不易在疲劳历程中进行无损测试和评估,因而刚度衰减模型的实际应用更为广泛。

从图4所示的C/SiC高温拉伸应力-应变曲线看出,在低应力弹性段和准弹性段均符合线性的应力-应变关系,可以推断原有的刚度衰减模型仍是适用的,只需要根据试验所处的温循变化历程进行修正。

基于Yang等[19]提出的标准无缺口试样剩余刚度退化公式,在常温和稳态高温下的剩余刚度退化公式均可以表达为:

(4)

式中:E(0)为试验件的初始弹性模量;Q和ν是随机变量,其值取决于施加的应力水平σ、加载频率ω、应力比R以及温度条件。常温和稳态高温下具体的Q、ν值有所差异。式(4)中的Q是ν的线性函数,而ν的值则是以试验数据为基础、根据置信度由概率统计得到。

因为E(n)是减函数,式(4)的左端<0,则可以得出Qν>0。对式(4)从n1到n2进行定积分,当n1=0、n2=n时有:

E(n)=E(0)·[1-Qnν]

(5)

当n=N时(N为疲劳寿命),式(5)为:

E(N)=E(0)·[1-QNν]

(6)

考虑上述常温→高温疲劳加载→降至常温的变温-疲劳加载循环试验中相关因素对疲劳特性的影响,提出对式(6)的合理修正为:

E(N)=H·E(0)·[1-QNν]·e-λ(m-1)

(7)

式中:H是反映试验件高温工作段表面氧化暴露程度的外形修正系数,与工作段截面积的面积/周长比相关;e-λ(m-1)为反映循环历程变化的修正项;m为常温→高温→降至常温的循环次数;λ是与具体温度值、氧化条件相关的系数。

采用e-λ(m-1)进行变温循环历程的影响修正是基于图13的试验结果规律。可以看出不同次温循导致剩余刚度的斜率变化,但相同应力水平下剩余刚度是与循环次数相关的连续函数,因此可以采用适当的函数形式来进行描述。以100 MPa应力水平为例,当第1次循环时该修正项为1.0;而从第2次循环开始,该修正项反映了与上一循环拟合之间的斜率夹角α。从本文试验数据可拟合出λ≈0.06~0.1。

此外,后续考虑可采用如下试验测试更详细地获取变温循环修正项系数:将试验件静置于同样温度、氧化氛围和持续时间条件下,在进行无载状态的温循变化历程后,再进行常温下无损的应力-应变曲线测量,获得各次无载温循后试验件刚度衰减变化,由拟合数据得到e-λ(m-1)项以及λ值。

由式(7)可以得到变量Q的表达式:

(8)

将式(8)代入式(5),可得:

(9)

式(9)即为经过m次温循历程、共承受n次疲劳加载后的C/SiC剩余力学性能计算公式。而根据图17试验结果,该模拟条件下E(N)约在60%的E(0)区间。

5 结 论

本文对C/SiC陶瓷基复合材料采用常温→高温→降至常温的循环变化历程来模拟空天往返高超声速飞行中最主要的温度影响因素,开展了常温和不同高温状态的静拉伸试验对比、以及变温循环历程下疲劳试验。按照800 ℃试验温度条件,获得了稳定高温与变温循环下不同的力学性能规律,给出了两种不同条件对材料表面涂层完整性的影响并分析了控制因素。根据试验结果规律,提出了在大气有氧环境下考虑变温循环-疲劳加载影响因素的疲劳寿命计算方法。结果表明:

1)稳定高温下C/SiC静载荷性能和一定载荷量级下的疲劳性能均未发生明显衰减;而在变温循环条件下,降至常温的过程是材料表面抗氧化涂层损伤最主要的因素,后续的疲劳加载又进一步加剧了涂层损伤。材料在氧化作用下的疲劳力学性能发生明显的降低,破坏前的变温循环次数小于10次、疲劳加载次数在104量级内;

2)通过引入变温循环历程的影响修正项以及氧化暴露程度影响的外形修正系数可有效修正原有的疲劳剩余刚度衰减模型。修正模型中C/SiC材料的中值疲劳极限约为60%初始弹性模量;

3)考虑到C/SiC材料批次、试验子样离散性等因素。本文相关的研究工作是基础性的,注重于规律的发现认识。而地面力学试验对于高超声速空天往返飞行的真实环境模拟不可避免存在一定的局限性,尚难以兼顾原子氧、稀薄大气、高速边界层流动等更精细的影响效应。要获得用于工程设计的数据还需要开展深入的研究;

4)后续可进一步开展每次变温循环时长不等的复杂试验工况和相应的计算方法研究;

5)若直接将C/SiC材料用于空天往返使用条件下的飞行器热结构,其可重复使用的力学潜力有限。后续应加速新材料的研发,包括满足温循变化使用要求的更优良涂层和材料体系。