关联道路试验的轴耦合道路模拟试验关键技术研究

2021-02-24周德泉李开标卢海波李航王新伟

周德泉,李开标,卢海波,李航,王新伟

关联道路试验的轴耦合道路模拟试验关键技术研究

周德泉,李开标,卢海波,李航,王新伟

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

轴耦合道路模拟试验技术是源于道路试验的先进技术。首先梳理了两者的原理及关系;提出了道路试验与轴耦合道路模拟试验的主要关联路线;提出了道路模拟试验有效性的研究方法;提出了基于疲劳损伤的道路模拟试验可信度分析方法;总结实际试验关联结果,证明道路模拟试验的精准性。

轴耦合;道路模拟;道路试验;关联性

前言

进入新世纪,中国汽车消费者对于产品品质要求有了巨大的转变,已从表面的性能参数要求,进一步提升至对于车辆的可靠性和耐久性的深层次品质要求[1]。早期传统的耐久性试验方法,一般为专用汽车试验场内进行专项的强化道路试验,其优势在于真实的驾驶与关联实际用户的路面环境,缺点在于试验时间长、各类随机干扰因素较多、结果的不确定和离散性较大。

随着耐久试验技术的发展,在传统道路试验的基础上,出现了电液伺服控制的道路模拟试验系统。其中,二十四通道轴耦合道路模拟试验系统,是业内最先进的整车道路模拟试验系统,其可以针对车辆的每一个轮提供最多6个自由度的测量与控制,可以精确、重复的复现车辆在试验场试验条件下的各种工况。

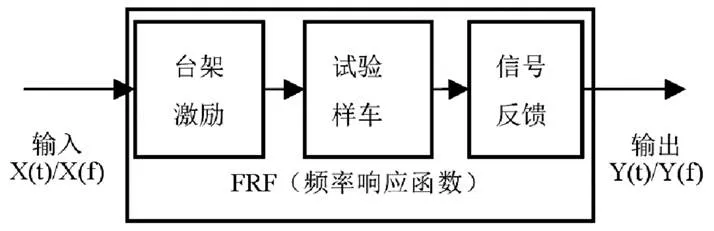

因为轴耦合二十四通道台架试验(以下简称台架试验)的驱动信号与目标控制信号并非直接关联,所以需要使用RPC Pro软件进行驱动信号的迭代求解,以保证驱动信号的合理有效性[2]。其基本原理如下所示:

图1 道路模拟试验系统原理

完整系统的输入、输出之间频率响应关系为:

因输出信号Y(f)作为目标信号已知,故:

理论上即可求得台架驱动信号。但实际系统受限于系统非线性等因素,上述线性模型的准确度不高,还需要采用分步迭代法,逐步获得最终的驱动信号,最终保证台架上的输出信号精确吻合道路试验目标期望信号。

台架试验的根本目标,是能够精确复现试验场相同的疲劳耐久故障,也即,试验样车的故障出现时间和失效模式与试验场试验一致。

与其他试验系统相比,二十四通道轴耦合试验系统结构原理较为复杂,驱动控制通道、响应信号通道数量繁多;同时,系统一般用于模拟试验场多种综合耐久路面,种类繁多。上述制约因素意味着要保证台架试验的精准可信,需要在驱动信号求解、迭代精度控制、试验作业等各个方面有相当的理论技术及经验支撑[3]。

本文旨在梳理道路试验与台架试验之间的关联关系,分析影响台架试验精度的主要影响因素,并进一步提出提高轴耦合道路模拟试验精度的关键方法与技术。

1 关联基本原理及流程

无论道路试验与台架试验,保证试验精度的根本,是与用户使用工况的关联性。梳理三者关系,如下:

图2 “用户-试验场-台架”关联示意图

通过上图可知,台架试验与道路试验关联的关键之处,在于证明台架能够精确复现试验场相同的车辆振动和受力,最终使得台架试验车辆的损伤模式和里程与试验场尽量接近。

因此,首先需证明台架试验具有足够置信度的有效性,即证明台架试验驱动信号求解有效性及其他关键环节的流程有效性。

进一步,从数据分析的角度,对试验场路谱和台架相应谱之间的进行相应的分析对比,从统计学、疲劳耐久理论等方面,获得台架路谱数据的复现规律,并给出定量分析台架试验可信度的经验公式。

而关联最为核心的一环,在于两者试验中、试验后出现的故障问题点关联度是否足够。从失效模式和失效里程上进行分析对比,可了解两者之间的关联特性。

以下章节即从上述的三个方面出发,具体展开台架试验与道路试验的关联性分析对比。

2 试验有效性分析

以下重点阐述附加控制机制的驱动谱求解方法。

对所有路面的六分力信号中的XYZ三个主要方向,进行伪损伤计算:

图3 综合耐久路面三向损伤累计占比

按三方向伪损伤累计比重,可大致分为三类:

1)重点路面。(三通道损伤加权占比≥25%)

迭代时应对其所有有效六分力通道及辅助通道重点控制。可按照标准方法进行:

除六分力通道外,增加能够反应车辆振动模式及内部受力的辅助通道(如减震器塔座垂向加速度,轴头到车身位移、弹簧应变、横向稳定杆应变、转向拉杆应变等),选择的通道应与路谱采集车辆严格对应,保证一致性。

2)一般路面。(损伤占比介于5%-25%之间。)

对其主要通道(单通道损伤比大于5%的通道)和辅助通道,按照上述方法进行控制,其余非主要通道按常规评判方法(RMS Error≤20%)进行评判。

3)次要路面(损伤占比<5%),对车辆造成的损伤基本可忽略不计。可直接进行等损伤删除,或迭代时放宽评判标准。

4)特殊工况路面:对于扭曲路、绕八字等特殊低频工况路面,因六分力受力不能全面反映车身受到的弯扭力,所以在迭代时不应作为次要路面处理,除采用六分力进行迭代以外,可考虑增加能够反映车身弯扭变化的位移传感器或应变片作为迭代关联通道。

3 试验可信度分析方法

路谱采集车与台架迭代车的状态偏离度,与迭代的可控度及辅助通道数据接近度均成反比。

其原因在于:迭代车与路谱车的状态存在差异,迭代理想路谱(即台架车在试验场采集的路谱),实际上会与现实路谱(即路谱车在试验场采集的路谱)在相位、幅值甚至频率上存在一定差异。

因此,直接采用现实路谱作为目标信号,实际是台架通过RPC软件不断修正驱动谱来适应目标信号,因此迭代较为困难;同时,即使通过RPC软件强行迭代使得六分力信号一致,反映车辆内部受力、车辆振动模式的辅助通道也会与试验场实际差异较大。

如果台架试验时,出现了任何通道数据与试验场路谱数据偏离度较大的情况,则说明台架试验车与试验场路谱采集车受力状态不一致,最终会导致台架试验的可信度存疑。

基于以上结论,提出一种基于疲劳损伤理论的轴耦合道路模拟试验可信度分析方法。基本原理如下:

通过迭代,在保证台架与试验场的车轮六分力信号基本吻合的前提下,对比车辆其余辅助信号(如减震器塔座加速度,弹簧应变等),如辅助信号偏离度越小,则认为台架试验可信度越大,反之则否之。

按照行业内经验,对于疲劳耐久试验,一般采用通道的累计损伤(应变通道)或伪损伤(非应变通道)进行分析对比。一般认为迭代控制通道的损伤比应控制在0.9~1.1之间,而其他参考通道的损伤比应控制在2倍以内(即0.5~2之间)。

同时根据S-N疲劳损伤公式:

可知,如式中应力幅σ按线性变化时,损伤值D按对数变化。因此,行业内在进行损伤对比时,常用的是损伤比的对数值进行进一步分析,常用有两种计算方法:

Best Fit Optimization方法:

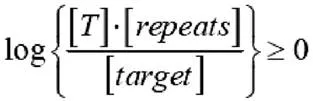

满足

式中:Target为关联目标;bias为权重系数;repeats为重复次数。分子部分为关联的响应通道损伤值,分母为目标通道的损伤值。其核心方法均为对损伤比进行取对数再进行后续运算[4]。

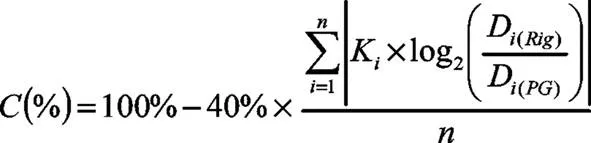

参考上述公式,定义台架试验可信度:

式中:

C(%):二十四通道台架试验可信度;

Di(Rig):台架第i个单通道/单工况损伤值,共n个通道;

Di(PG):试验场第i个单通道/单工况损伤值,共n个通道;

Ki:第i通道的权重系数;如认为所有通道权重相同,则均为1。

举例说明:

1)当所有通道的损伤比=1时,台架可信度最高,达到100%,即理论上限;

2)当损伤比在0.5-2之间时,台架可信度≥60%,属于高可信度范围;

3)当损伤比在0.25-0.5或2-4之间时,台架可信度在20%-60%,属于可接受范围;

4)当损伤比<0.25或>4时,台架可信度<20%甚至小于0,认为试验处于不可接受范围;

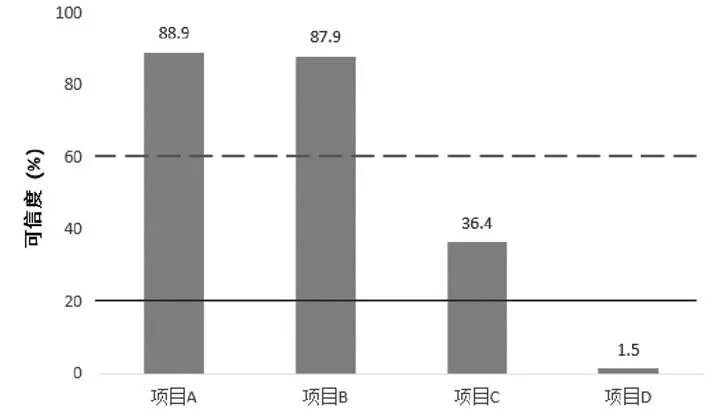

选取四个示例项目,进行台架试验可信度计算如下图所示:

图4 台架试验可信度对比示意

图中虚线/实线分别为2倍/4倍损伤比对应可信度水平线。

其中项目A/B:路谱采集/台架试验车辆相同。项目C/D表示两者状态差异较大,甚至为不同平台车型。

上述结论证明了迭代可控度的高低(即路谱采集车辆与迭代试验车辆状态差异的大小)与试验的可信程度成正比。

4 试验结果对比

基于上述台架与道路试验的关键关联技术,笔者所从事的轴耦合台架试验,自运行至今已完成70余次,其中试验场道路试验中结构类故障超过80%的问题,均在轴耦合整车道路模拟试验中有效复现。

下面以某车型为例:

表1 台架与道路试验结果对比

该项目中,台架试验与道路试验关联性较好。其中道路试验的结构耐久性问题,在台架试验上的问题复现率为100%。

5 结论

本文梳理了道路试验及台架试验的关系,分析了试验驱动信号获得有效性的关键因素,并提出了台架可信度评判的方法。通过工程实例,证明了两者具有很好的关联性。

轴耦合道路模拟试验可以在排除其他干扰因素的前提下,精准复现道路上出现的结构耐久类试验问题。加之其4-5倍于道路试验效率的特性,现已逐渐成为国内车辆研发企业的最为核心的工具[5]。

[1] 班兵,芦凡,王军.汽车可靠性分析概述[J].汽车实用技术.2020 (04).

[2] MTS Systems Corporation.RPC® Pro Applications Software Refe -rence[Z].USA.14000 Technology Drive, Eden Prairie,2012.

[3] 李航,周德泉,李开标,陈禹,刘建文.轴耦合道路模拟试验技术关键参数分析[J].汽车实用技术,2019(05):74-78.

[4] 李永利,帕恩,哈撒韦,等.疲劳试验测试分析理论与实践[M].北京:国防工业出版社,2011.

[5] 伊斯武,张继伟.轴耦合道路模拟在悬架可靠性试验中的应用[J].拖拉机与农用运输车,2011,38(02):49-52+57.

Research on Key Technology of Spindle-coupled Road Simulation Test Correated to Road Test

Zhou Dequan, Li Kaibiao, Lu Haibo, Li Hang, Wang Xinwei

(Guangzhou Automobile Group Co., Ltd., Automotive Engineering Research Institute, Guangdong Guangzhou 511434)

Spindle-coupled road simulation test is an advanced test method which originated from road test. Firstly, the principle and relationship between these two methods is studied; The main correaltion method for road test and spindle-coupled road simulation test is put forward; Road simulation effectiveness study method and road simulation test confidence analysis method based on fatigue damage are proposed; Real test result is concluded, and road simulation test precision is proved.

Spindle-coupled; Road simulation; Road test; Correaltion

10.16638/j.cnki.1671-7988.2021.03.035

U467

A

1671-7988(2021)03-115-04

U467

A

1671-7988(2021)03-115-04

周德泉(1985-),男,结构强度试验主管工程师,就职于广州汽车集团股份有限公司汽车工程研究院,从事结构强度疲劳试验研究工作。