SCR连铸连轧生产线智能化系统设计及应用

2021-02-23丁波

丁 波

(江西铜业加工事业部,江西 鹰潭 335424)

1 概述

随着我国现代工业化的推进,智能化技术在社会中应用越来越广泛,已经融入到社会生产活动中,对生产技术变革起着不可代替的作用[1]。“中国制造 2025”战略、“国家03专项”试点实施以来,工业物联网成为各传统制造企业改造的目标。近年来,国内外许多学者对工业制造智能化开展大量研究,并在金属材料加工制备、汽车等行业得到了广泛的应用。汤晓水[2]研究了铜漆包线制造厂的生产、包装、运输等全流程的智能化工厂的设计;黄海鹏等[3]开展了金属尾矿智能化综合利用生产研究;张享[4]研究了汽车人机交互类附件智能化;邓月红[5]探讨了智能化技术在电气工程自动化控制中的应用;岳靓丽[6]阐述了人工智能技术在信息技术教学中的使用;杜鹏[7]研究了智能化技术在机械工程自动化中的应用。

美国南线SCR连铸连轧作为国内铜杆应用最多、最普遍的生产线,智能化发展是必然趋势,机遇与挑战并存。利用工业物联网(IIoT)、5G、云计算等先进技术控制SCR生产线,其核心是将具有感知、监控能力的各类采集传感控制器、5G移动通信、智能分析等技术融入到 SCR连铸连轧生产线各个环节,实现生产效率提升,改善产品质量,降低人工成本、能源消耗。

本文针对SCR连铸连轧生产线“上料、铜杆生产控制、卷曲收线”三部分进行工业物联网架构、生产控制过程系统(MES)构建、产品质量预测模型构建等方面应用研究。立足于现有传统SCR生产线,新增智能“上料、铜杆生产控制、收线”控制,采用大量传感器、采集器、PLC等数据采集设备,对现有生产线上设备运行状态数据进行采集,构建超融合云计算平台,利用大数据分析,智能控制生产工艺流程,达到提高生产效率,降本增效目标,最终实现传统工业提升发展到智能化新阶段。

2 SCR连铸连轧生产线工况

SCR连铸连轧生产线工艺流程如图1所示,由上料、竖炉、流槽、保温炉、铸机、中间包、铸坯制备机、轧机、杆材清洗通道、卷曲收线、成品称重输送组成。其中,上料区域由人工操作叉车、投料小车将铜板原料投入竖炉融化。铜杆生产控制包括3个独立控制室(炉铸区、轧区、卷曲收线区),自动化程度较高。炉铸区控制竖炉、流槽、保温炉、铸机、中间包、铸坯制备机等工序;轧区控制轧机、杆材清洗通道等工序;卷曲收线区控制卷曲收线、成品输送等工序,成品称重输送由5位(1#~5#分别独立控制)输送站组成。

图1 SCR生产线工艺流程图

3 智能化系统组成

目前国内铜加工行业正面临企业转型升级、高质量发展问题,智能化大数据因技术水平完善、实用功能强大,可大幅提高SCR连铸连轧生产线作业效率。智能化系统的主要目标是实现美国南线SCR连铸连轧生产线上料自动化、生产过程工艺优化和生产设备监控管理、成品称重输送自动化,最终实现美国南线SCR连铸连轧生产线智能化。

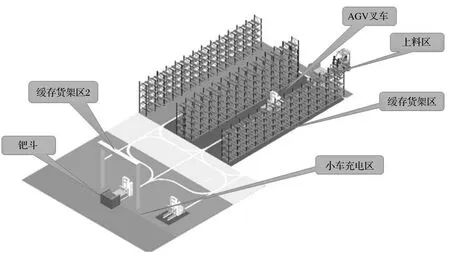

3.1 上料系统智能化

SCR连铸连轧生产线上料的工艺流程:原料铜板通过人工叉车操作至堆铜区,叉车操作至上料小车,人工操作上料小车投料进入竖炉。

设计上料智能化系统(见图2),通过增加自动仓储货架、AGV叉车(由车体、车载控制器、行走和转向驱动单元、激光定位扫描器、激光安全保护装置、传感器等构成)、上料小车自动控制系统,替换原人工工艺流程,实现现场无人操作。工序流程:原料铜板由AGV叉车操作至自动仓储货架,通过AGV叉车将铜板放入钯斗,钯斗运送至上料小车,通过上车实现自动控制投入竖炉。自动仓储货架共320个位置,每个货位可存放2.5吨铜板原料,保证一天铜原料800吨供应。现场增加传感器、采集器、PLC等数据采集设备,与中控室实现数据交换。缓存货架区2是存放备用铜板原料区域,如自动控制系统出现故障,可以临时人工加料,保证连续生产,同步及时处理问题,恢复系统。

图2 上料智能化示意图

3.2 中央控制系统

新建中控室(MES系统)物理示意图见图3,将原铸区、轧区、卷曲收线区控制室并入中控室。增加现场传感器、采集器等,利用工业物联网的泛在感知特性,提高了生产线过程检测、实时参数采集、能源消耗监测的能力,通过大数据处理可以实现智能监控、诊断、控制,实现提高生产力,降低能源消耗。增加的各种传感器和通信网络,对铜加工产品的质量、温度实时监控,同时及时跟踪生产过程中主要设备(如温度、震动、转速等)的运行情况,通过网络把数据传输到数据分析中心进行处理,能有效地进行设备故障诊断、预测,快速、精确定位故障原因,提高效率,降低维护成本。同时与企业办公系统开放通讯协议,进行数据交换,建立大数据中心,做到数出一门,提高所有系统的数据覆盖面及准确性。利用工业物联网(IIoT)新技术,使用原数据文件存储服务器作为实时数据库的采集与存储,并配置双网卡(管理网与控制网)。采用跨网段交换机,为实时数据库设置专门端口,作为管理网段服务器获取实时数据的入口,继续使用PLC 控制系统接收传感器数据。对SCR连铸连轧铜杆生产过程进行可视化动态跟踪,提供各种在线(如产量、振动、温度等)或离线(成分、品质分析)过程数据的资源共享,实现实时生产运行、设备故障诊断、质量管理等。解决生产设备运行参数监测与自动调节适应、生产设备故障自动发现与告警、设备智能维护、优质铜杆产品生产工艺过程数据挖掘分析等相关问题。

图3 中央控制系统物理示意图

3.3 称重输送系统智能化

成品称重输送自动化,原生产工艺流程是铁托盘和木架通过人工叉车叉运到1#、3#输送站进行二次称重(二次称重数据相减为产品重量),之后4#站打包,5#站人工叉车运走。设计称重输送智能化系统(见图4),动作流程(见图5)。通过辊筒缓存区、顶升移栽、自动拆板机、RGV轨道式小车、升降机、辊筒回流线实现运送、存储功能。立柱架高2m,辊筒两侧有护板,防跌落,下方可过人(升降机1至升降机2之间流程根据现场情况,也可采用地面方式)。实行现场无人操作,自动运行。现场增加传感器、采集器、PLC等数据采集设备,与中控室实现数据交换。

图4 称重输送智能化系统示意图

图5 动作流程示意图

3.4 讨论

完成以上三个方面,建立智能化SCR生产线,做到与办公系统数据对接等,工业大数据平台承担企业数据的采集转换工作,同时与其他独立的业务系统进行各类数据交互,如能源、产量、质量判定、发货、备件消耗、标签打印等等,将生产、经营及管理等多类业务数据进行整合,以便形成完整的大数据分析数据链。自动形成生产、质量、设备、生产各类报表和绩效考核KPI指标,实现透明化的生产工厂管理。对SCR生产线智能部分改造实例进行调研,完成改造后可实现现场无人作业,减少15名现场操作工。集智能设备、生产设施、存储系统为一体实现自主交换信息,各个子系统即可独立运行、同时进行协同控制,通过设备运行中大数据分析,及时消除设备故障隐患,提高生产台效5%~6%,提升铜杆成品质量3%~5%。数据表明,智能化工厂建设是科学、合理、可行的。

数据标准化,首先最重要的是数字化,建立数据采集模型和数据标准,对所有需要采集的数据进行标准化存储。数据自主化,打破传统软件和数据之间的紧密联系,不论是用OA、ERP、MES、HR等软件,或是其他工具,都将他们视为生产工具,数据才是产品。可以使用不同的软件,但产出的数据必须按照智能工厂的数据标准,存放到系统指定的数据仓库中。数据资产化,针对采集的数据,建立查询和分析平台,并能用结果来帮助生产和经营,让采集数据能够真正像资产一样产生价值。对于管理信息化,数据能够为生产经营提供预测、预警,能够按流程自动在日常管理中流转。对于工厂智能化,数据能够对生产进行预测,对异常进行报警,进一步提高稳定、可靠性,可以通过平台自动控制设备运行,在数据异常的情况下,自动调整生产工艺参数。借助于图形化手段,清晰有效地传达与沟通信息。这并不就意味着为实现其功能用途而令人感到枯燥乏味,或者为了绚丽多彩的视觉效果而变的极端复杂。为了有效传达思想概念,形式与功能需要齐头并进,通过直观传达关键的方面与特征,实现对稀疏、复杂数据集的深入洞察。工厂智能化建设要厘清智能化和自动化的区别,自动化应该作为智能化的一个分支,做智能化项目的拓展内容,而不能喧宾夺主。管理信息化在软件选型的时候,要求软件方开放数据源或者使用智能工厂提供的数据源,并且支持智能工厂的数据标准。

同时要保证系统的稳定性、安全性,系统应采用稳定性好的主流信息平台及开发语言,确保系统可全年24小时不间断稳定运行,编写应急预案,提供完善的数据备份、压缩、安全防护解决方案。软硬件系统应用国际认证的主流 CA 证书及 HTTPS 进行安全加密传输,提供操作审计及溯源支持。系统重要操作及安全定义的变更需自动记录在审计跟踪日志中,审计追踪被设计为不能被用户关闭或删除。PC及移动App均应有完善的安全防护机制,符合国标要求。

4 结论

①创新设计了SCR连铸连轧生产线智能化的方案,立足于现有传统 SCR生产线,新增智能上料、铜杆生产控制、卷曲收线控制,采用大量传感器、采集器、PLC等数据采集设备,对现有生产线上设备运行状态数据进行采集,构建超融合云计算平台,利用大数据分析,智能控制生产工艺流程。

②智能化改造完成后,可增强SCR生产线设备、生产的稳定性,提高生产台效、减少故障率、提高产品质量,降低能源消耗、人工成本,提升企业经济收益。为工业物联网(IIoT)、5G、云计算等先进技术在传统工业内应用、推广,实现传统工业提升发展到智能化新阶段提供可借鉴、可参考的思路及方案。