超临界燃煤机组输灰系统改造效果分析

2021-02-23伊象武

伊象武

(华电福建电力工程有限公司,福建 福州 350001)

0 引言

不论机组大小、煤质好坏,传统的气力输灰包括双套管、柱塞式、栓柱式、稀相等都容易发生堵管。传统浓相输灰系统一旦堵管,造成除尘器灰斗满溢引起电除尘极板短路,电除尘无法正常投运,排放超标、严重时造成环保违法行为,甚至机组被迫降负荷、停机,造成重大损失;灰斗大量积灰还可能导致除尘器坍塌;输送系统流速高,造成弯头磨损,严重污染周边环境。

某电厂双套管浓相气力输灰系统在运行中存在输灰系统磨损严重、内套管脱落等问题[1]。某电厂660 MW机组采取调整输灰逻辑、进料时间、输灰间隔和调整气化风温度等手段,解决省煤器和除尘器输灰系统堵灰问题[2]。某电厂对300 MW机组进行先导栓塞式输灰系统技术改造,解决了常规输灰系统存在的耗气量大、管道磨损严重、检修点多等技术问题[3]。

某燃煤发电公司对锅炉传统浓相输灰系统进行了先导式输灰技术改造,将电除尘一电场及省煤器下灰斗输灰系统的输灰管道改造成先导式输灰管道,安装了伴气管道和先导阀,并对输灰控制系统进行优化升级,全面提升输灰能力,解决堵管问题,并且改造后单位输灰耗气量比改造前降低50%以上。

相比来说,先导式输灰技术具有降低输送气源压力、能耗低,输送流速低、降低输送管道磨损,适应物料颗粒度能力强,输送可靠性高、效率高等优点。

1 概况

1.1 设备概况

某电厂2×600MW超临界燃煤机组,锅炉为哈尔滨锅炉有限责任公司生产的HG-1913/25.4-YM3型超临界参数变压运行直流锅炉,电除尘器为福建龙净环保股份有限公司生产的2BE459/2-4/38+3×34/400+3×450/15/3×4+6×4-G型双列双室四电场电除尘器。电除尘及省煤器下灰斗输灰系统的输灰压缩空气系统配置4台60.2m3/min、0.75MPa的英格索兰公司生产的螺杆空压机及4台80m3/min的杭州东平气源净化设备有限公司生产的冷冻式干燥机。

气力输灰系统由电除尘输灰系统+省煤器下灰斗输灰系统组成,采用正压浓相输送方式。

电除尘输灰系统共有32个灰斗,每个电场8个灰斗。一电场灰斗下共安装8台45/8/6型 MD泵,分AB(4+4)两列,分别通过一条DN150的输灰管道输送到灰库,并通过灰库库顶切换阀将灰切入1号粗灰库或2号粗灰库。

省煤器下灰斗系统每台炉出力不小于5t/h,配置6台仓泵,分AB(3+3)两列用DN100输灰管。其中,1号炉输灰系统采用山东冠中电力除灰设备制造有限公司生产的设备,AB列通过管路切换阀切换共用一条输灰管路直接送至1号、2号粗灰库,仓泵总容积0.5m3,系统运行所需输灰压缩空气平均耗气量为8.3Nm3/min;2号炉输灰系统采用克莱德贝尔格曼华通物料输送有限公司生产的设备,AB列输灰管路分别并入电除尘一电场AB侧输灰管路出口,与一电场的灰进行混合,同时输送到1号粗灰库或2号粗灰库,仓泵型号为6.0E/8/4型AV泵,系统运行所需输灰压缩空气平均耗气量为10Nm3/min。

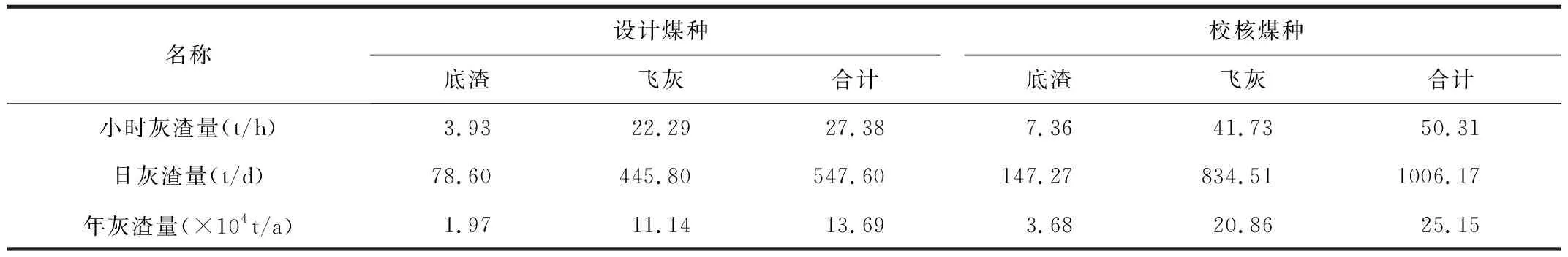

1.2 设计灰量分析

为了保证故障检修期间累积的飞灰能够可靠输出,输灰系统的出力按设计煤种总排灰量的225%(校核煤种的120%)进行设计[4]。电除尘为双室四电场电气除尘器,每台炉32个灰斗,除尘效率≥99.7%。现役气力除灰系统最远输送距离约400m,输送末速控制在18m/s以下,灰气比大于30kg/kg。

表1 锅炉灰渣量设计参数

2 技术改造概况

2.1 省煤器下灰斗输灰系统改造

AB列3+3台仓泵由并联运行改为串联运行,拆除原AB列输灰系统至电除尘一电场AB输灰系统的管道设备,新增一条至灰库的DN150的输灰管道及其附属管阀,作为一个独立的控制单元。新增至灰库的输灰管路进入1号粗灰库。灰库接口土建部分必须采用防水处理。保留第一台仓泵的输灰主进气,其他进气取消拆除,仓泵及输灰管路的输灰用气采用先导栓塞式高效节气配气方案。输灰用气从杂用气母管改到2号锅炉电除尘输灰用气母管。

2.2 电除尘一电场输灰系统改造

一电场AB列4台仓泵保持原串联运行方式,各仓泵之间的输灰管道更换成无流化内管的新管道(按DN 200mm规格设计),每列作为独立的一个控制单元。只保留第一台仓泵的输灰主进气,其他进气取消拆除,仓泵及输灰管路的输灰用气采用先导栓塞式高效节气配气方案。

2.3 先导式输灰系统

先导阀输灰技术原则上要明显有别于传统输灰技术,先导式自动成栓阀须为智能型全机械结构,能自动感知灰量满管,不得有电磁控制元件,动作准确,使用寿命长8年,无易损件,可以智能感知输灰管道内的压力,当达到设定开启压力后,可以智能开启对输灰管道进行补气,低于设定值后自动关闭停止补气,无须程序控制,每个自动成栓阀都可以自主独立工作。

每个控制单元中沿输灰管线布置伴气管道,单元间伴气管道独立控制。在伴气管道和输灰管道之间,依据先导系统布置原则,间隔1.5~4.5m加装一套先导阀系统。每条先导式自动成栓阀伴气管道都安装有入口手动隔离阀,入口气动隔离阀,末端手动排污阀,详见图1。

图1 先导式输灰系统结构图

表2 先导阀体技术参数

3 节能耗气量计算

3.1 一电场灰量计算

S一电场=V×A%×85%×80%

式中,S一电场为一电场灰量,单位为t/h;V为入炉混掺煤量,单位为t/h;A为入炉掺混煤灰分,单位为%。

飞灰占灰渣比例按85%,一电场收尘比例按80%。

3.2 省煤器灰量计算

S省煤器=V×A%×85%×5%

式中,S省煤器为省煤器灰量,单位为t/h;省煤器收尘比例按5%。

3.3 单位耗气量Q

Q=M/S

式中,M为电场或省煤器平均小时耗气量;S为电场或省煤器灰量。

3.4 节能量分析

为评价输灰系统改造节能效果,本文开展锅炉除尘器一电场、省煤器输灰系统改造前后对比试验。省煤器压缩空气入口、一电场压缩空气入口输灰母管处都装有相同的智能热质式流量计,流量计出厂前已经过校准并调零,流量计示值准确。经试验各方认可后,作为试验数据的来源。

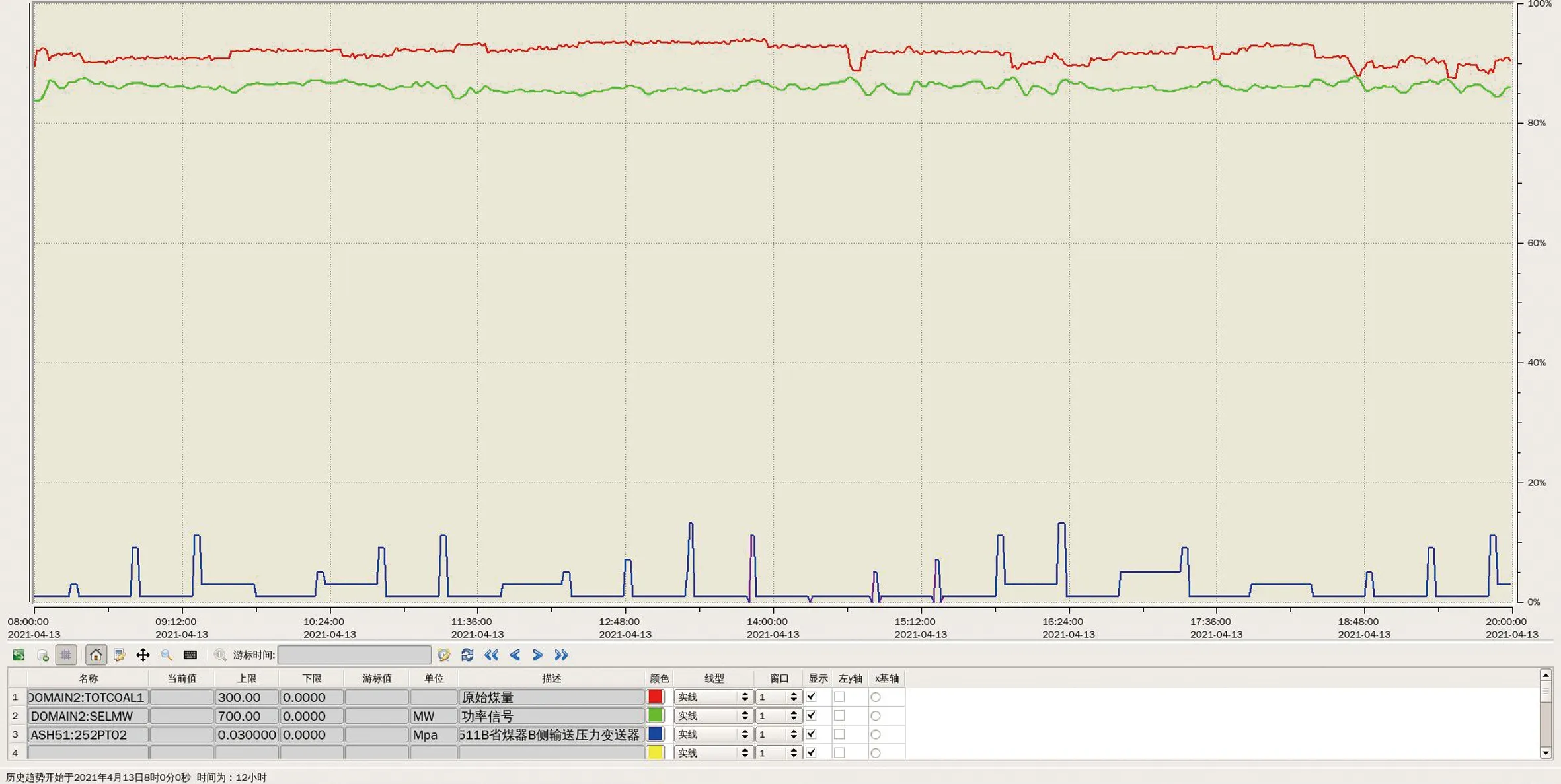

对比试验前后结果发现,机组负荷和运行煤种和掺配比例基本一致,记录热质式流量计的空气耗量累积值,合计各自的耗气量并对比其单位耗气量节气率。根据试验时间段内流量连续计的耗气量累积值的差值进行计算单位平均耗气量。试验结果见表3、表4和图2。

表3 锅炉-电场输灰系统性能试验数据

表4 锅炉省煤器输灰系统性能试验数据

从表3、表4可以看出,先导式输灰系统输送能力强,循环周期时间比传统浓相式输灰系统能提高5~6倍,尽管单次输送用气量有增加,但总体上改造后节气率能够达到60%以上,特别是灰量少的省煤器输灰系统节能效果更明显。

改造前,传统输灰系统循环周期短,启停频次高,改造后输灰频次明显减少,详见图3~图6。

(a)一电场输灰系统改造前后单位耗气量对比 (b)省煤器输灰系统改造前后单位耗气量对比

图5 省煤器输灰系统改造前性能试验主要参数过程曲线

图6 省煤器输灰系统改造后性能验收试验主要参数过程曲线

锅炉一电场输灰系统改造后输灰能力特性试验期间,机组负荷稳定、燃煤量基本平稳如图7所示。一电场输灰系统停运2h恢复后,在前3个输灰周期内输灰压力峰值有一定上升,持续时间1h左右,之后趋于正常,接近停运输灰系统之前状况。运行期间平均入炉煤量241.1t/h,平均灰分7.91%,停运期间和恢复输送正常一共3h,积累灰量为38.90t。

图7 锅炉输灰系统改造后输灰能力特性试验主要参数过程曲线

4 结论

锅炉一电场、省煤器输灰系统改造后,单位耗气量分别降低63.97%、71.23%,节能经济效益明显。输灰频次降低也提高了气动阀门等设备的寿命,减少维修工作量。改造后的先导式输灰技术具有降低输送气源压力、能耗低,输送流速低、降低输送管道磨损,适应物料颗粒度能力强、输送可靠性高、效率高等优点,全面提升了输灰能力,解决输灰管道堵管问题。