无法兰波导卡箍设计对焊接质量的影响分析①

2021-02-23王京京李文杰

王京京,胡 赫,张 晶,李文杰,黄 涛

(中国空间技术研究院西安分院,西安 710000)

0 引言

无法兰波导作为一种新型的波导形式,拥有重量轻、体积小、设计方便等优点,是宇航领域发展的关键技术。 因为在宇航领域中,重量和体积都是限制航天器设计的关键因素,减少体积和重量,将设计余量用于有效载荷应用是促进宇航领域技术发展的有效手段。

目前无法兰波导在国际宇航领域已经得到了普遍的应用,如法国国家航空宇航公司,美国的The Aerospace Corp 公司,在其设计研制的航天器中已经大量的使用无法兰波导,并制定出相关标准,在世界宇航企业中属于领先的位置,其研制的无法兰波导强度高,波导性能优异,操作方便。

反观国内,无法兰波导领域还是一片空白。 由于国际上较先进的宇航企业对我国的技术封锁,使得我国在无法兰波导技术的发展上远远落后于国外先进的国家。 目前仅有中电51 所,885 所等科研单位进入该领域从事研究工作。 国标中缺乏无法兰波导的相关标准,由于缺乏理论体系的支撑,相关研究单位设计生产出的无法兰波导还是存在尺寸超差,性能较差等缺点。 基于以上原因,对无法兰波导研究工作任重而道远[1]。

但是无法兰波导具有无可比拟的优越性,是波导发展的大趋势。 为了完成建设航天强国的目标,比肩国际先进的技术,我国技术人员需要对无法兰波导进行深入学习和研究。

1 无法兰波导结构

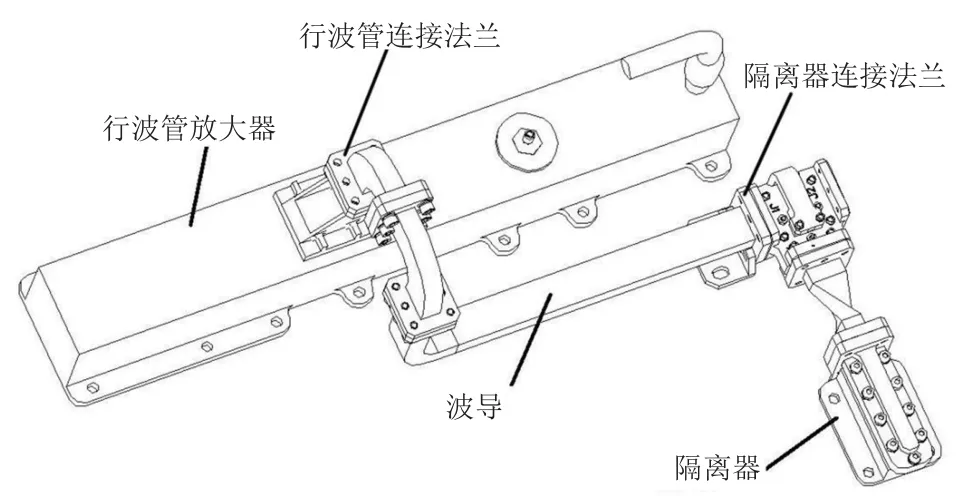

波导的主要作用是连通两台设备,形成信号传输通路。 传输原理类似于水管一样,信号在波导中的传输类似于水流在水管中的流动。 波导也要根据实际设备的布局情况进行走向的调整。 如图1 所示是一个典型的波导连接示意图。

图1 波导连接示意图Fig.1 Schematic diagram of waveguide connection

图1 表示了两台设备(行波管放大器、隔离器)使用波导进行连接的示意图。 波导通过两端法兰(行波管连接法兰、隔离器连接法兰)与两个设备相连。 通常在通信航天器上,为了保证重量较小,波导的材料一般使用铝作为基材,故两设备之间属于刚性连接。 为了满足航天器装配精度,波导需要进行走向的调整,满足两端法兰的完全匹配,波导的走向如图2 所示。

图2 有法兰波导走向示意图Fig.2 Schematic chart of flanged waveguide trend

如图2 所示,波导要实现对两台设备的连接功能,必须通过两个窄边弯波导和一个宽边弯波导组合连接,调整弯曲波导两端直线段的长度,使弯段的长度和法兰的方向与设备完全匹配,保证其装配精度。 图2 为有法兰波导的示意图,由于加工和镀银工艺的限制,单根弯曲波导只能拐一个弯,若连接的波导需要两个及两个以上的弯组合连接,中间部分需要断开连接。 传统的有法兰波导是通过法兰断开连接,中间的法兰使用螺钉紧固件进行连接。

无法兰波导不同于有法兰波导,顾名思义就是在连接波导的设计中除了保证两端连接设备的法兰以外,波导弯段中间不再设置法兰断开。 具体的设计形式如图3 所示。

图3 无法兰波导走向示意图Fig.3 Schematic chart of none-flanged waveguide trend

由于无法兰波导设计原理与有法兰一致,也需要多个单根拐弯的波导组合连接以满足两端设备的位置差,保证装配精度。 但是不同于与有法兰波导可以通过螺钉紧固件进行连接各个单根弯段,无法兰波导采用卡箍焊接的形式将各个单根波导段焊接在一起[2]。

2 无法兰波导焊接

2.1 焊接的优势

无法兰波导的加工方式之所以选择卡箍焊接的形式组合连接各单根波导是由于焊接具有结构上的优点。

1)焊接时采用的原理是利用金属原子间的作用力进行连接,焊接结构的整体性很强,焊接强度高,焊接接头的强度刚度都较好[3]。

2)焊接结构的安全性能很高,在一般情况下不会因为偶尔的超载或局部超载而发生突然断裂,而是会先出现较大的变形,给予警示,使人可以有充分的时间进行修补。 波导作为信号传输的通道,如果突然失效,会对通信航天器的功能造成严重的损害。

3)焊接的制造周期短,由于焊接的零部件都是由成型好的型材和板材组成,例如无法兰波导就是通过对已弯曲好的波导管材进行焊接,加工周期要远远小于机械加工所生产出的零件产品。

4)焊接的经济效益较好,在生产加工中焊接的投资少,见效快,适用于不同批量产品的生产。 波导的设计需要根据实际情况进行,每根波导都具有唯一性和特殊性,使用焊接的方式进行生产,可以适用于不同形式波导的焊接要求[4]。

综上所述,焊接方式加工在波导生产中具有巨大的优势,所以在无法兰波导的加工及生产中,使用卡箍焊接的形式能充分的提高生产效率及可靠性。

2.2 无法兰波导卡箍的焊接形式

如前文所述,无法兰波导的连接需要用卡箍焊接来实现。 卡箍焊接的形式就决定了整个波导的性能,无论是力学性能还是电性能对于波导来说都是非常重要的指标。 目前无法兰波导卡箍焊接所采用的是高频感应加热的焊接形式。 高频感应加热不同于传统意义上的加热方式,该加热方式是非接触式的,原理是电能通过电磁感应现象将能量传递给需要焊接的工件,通过电流的热效应使电能转换为热能。 无法兰波导管及卡箍之间填充上焊接使用的焊料,在加热的过程中,填充在焊缝内的焊料熔化,使无法兰的波导管和卡箍可靠焊接在一起[5]。 其原理图如图4 所示。

如图4 所示,金属工件(无法兰波导及卡箍)固定在专业焊接工装上,处于交变电流的场中心,当感应线圈中通过交变电流后,感应电流会产生热量加热需要焊接的波导,使焊料熔化,完成整个无法兰波导焊接过程。 高频感应加热焊接有以下优点。

图4 高频感应加热原理图Fig.4 Schematic diagram of high frequency induction heating

1)加热速度快,生产效率高。 高频感应加热的加热单位功率可以高达500×103~1× 103kW/m2,加热速度极快,大面积焊接需要几秒就可以完成,大大缩短了焊接时间,提高了生产效率,降低了生产成本。 对无法兰波导这种形状复杂,加工要求高的焊接件适用性较好[6]。

2)热影响区小,对基体损伤小。 高频感应加热的集肤效应使待焊工件的加热深度很浅,甚至可以达到零点几毫米,仅仅依靠工件传热向芯部导热,工件任一点进入感应器内,被急剧加热到熔化温度,离开感应器就进入急剧冷却状态,几乎没有保温时间,加热时间极短,所受到的热影响区域很小,基本不会损伤基体。 由于无法兰波导表面涂覆银层,较小的热影响区域可以使银层受到的热影响减到最小[7]。

3)实现复杂界面的焊接,感应加热头可以根据不同的工件加热需要而设计成相应的形状,在极短的加热时间能够实现局部加热,加热区温度迅速建立,温度过渡区较窄,这样感应器能够沿着复杂界面移动从而实现复杂界面的焊接[8]。

结合上述高频感应加热焊接的3 个优点可知,该焊接形式能很好的适用于无法兰波导卡箍的焊接。 如前文所述,受制于镀银工艺的影响,镀银最多不能超过两个弯,所以对于多弯组成的无法兰波导,由于镀银工艺上的不可实现性,焊接完成后无法进行电镀工作。 但是作为电信号传输的介质,要求波导的驻波、插入损耗等电性能指标要足够好,只能通过对波导实施电镀银层增加导电率的形式来提高电性能。 所以在此解决方案是先对单根波导弯管进行镀银,然后进行焊接工作。 具体原理如图5、图6 所示。

图5 电镀银层后的单个波导弯管Fig.5 Single waveguide elbow after silver plating

图6 与卡箍焊接完成的波导组件Fig.6 Waveguide assembly soldered with hoop

先镀银后焊接对温度有较高要求,焊接时加热温度不能过高。 因为温度如果过高会破坏镀银层,进而影响波导的电性能指标。 目前所使用的高频感应加热技术温度需控制在320 ℃左右,一方面该温度属于软钎焊温度范围,对镀银层影响较小;另一方面可以使焊料熔化,使波导管材和卡箍充分焊接[9]。

高频感应加热焊接选用软钎焊,将带来焊料有可能不能完全熔化的问题,即使熔化也不能充分流动。 另外,高频感应加热焊接热影响区域较小,且没有保温过程,所以焊接用的焊料可能因为没有充分流动且急速冷却而产生残余应力[10]。 波导在航天器的使用中,需要承受严苛的力学环境的考验,波导管与卡箍如果不能有效焊接,会影响整个波导组件的力学强度等指标,甚至对波导组件进行破坏,从而影响整个航天器的整体性能。

3 卡箍的设计对焊接性能的影响

3.1 普通卡箍的焊接结果

图6 所示是普通型卡箍焊接后的形式,为了充分验证焊接质量的好坏。 对每个卡箍进行了X 光检验。 如图7 所示为普通卡箍焊接后的X 光示意图。

图7 普通卡箍焊接X 光图Fig.7 X-ray of common hoop after soldering

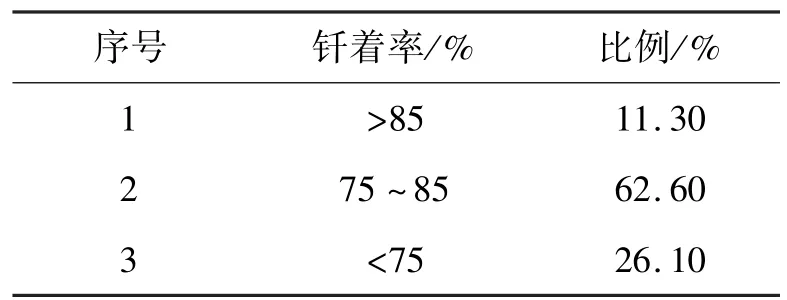

如图7 所示,该卡箍的钎着率为80%,且在焊接内部存在大量的气泡,严重影响焊接质量。 经过统计,使用普通卡箍焊接后的钎着率统计如表1 所列。

如表1 所列,钎着率大于85%的焊接卡箍的比例只占11.3%,根据《航天器用铝合金和不锈钢、不锈钢和钛合金、钛合金和铝合金钎焊技术要求》的规范来评判,高等级的接头比例较小[3]。

表1 普通卡箍钎着率统计表Tab.1 Statistical table for brazing area ratio of common hoops

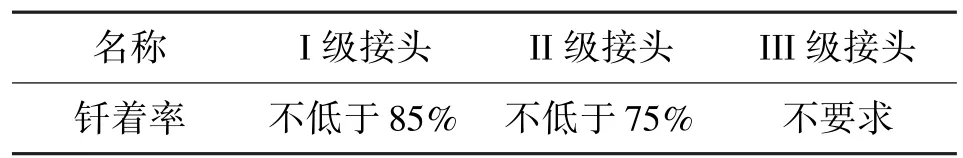

根据表2 所列,通过钎着率判断,使用普通卡箍进行焊接后的波导组件只有十分之一左右能达到I级接头的标准,部分还存在III 级接头的情况,作为航天器关键的传输介质来说,存在重大的隐患[11]。

表2 接头内部质量Tab.2 Internal quality of joints

3.2 透气卡箍的焊接结果

经过分析可知,普通卡箍存在钎着率不合格及大量气泡的原因是由于焊接时采用的工艺是软钎焊,卡箍焊缝过宽,面积较大,焊缝内部空气无法排除。 焊料冷却后,残余的空气被焊料包围,形成气泡。 该气泡占据了原本应由焊料占据的空间,降低了钎着率,影响了接头的质量。 综上所述,提出了新型的具有透气孔的卡箍设计形式。 具体的形式如图8 所示。

图8 含透气孔卡箍示意图Fig.8 Schematic diagram of hoop with air permeability hole

如图8 所示,卡箍的四周打上圆孔作为透气孔,在焊接的时候可以有效的排除波导管和卡箍之间的残余空气,从而改善残余空气无法释放的问题。 使用含透气孔的卡箍进行焊接后的X 光照片如图9 所示。

图9 含透气孔卡箍焊接X 光图Fig.9 X-ray of hoop with air permeability hole after soldering

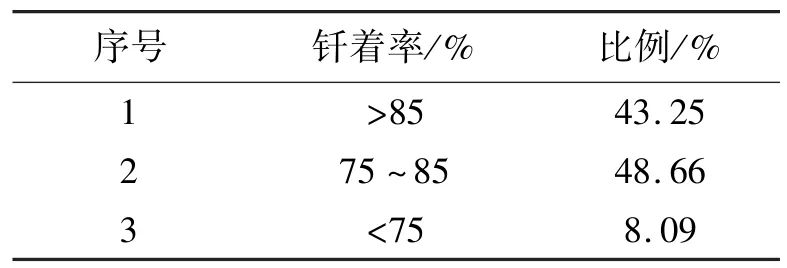

如图9 所示,该卡箍的钎着率为92%,焊接质量有了大幅度的提升,且卡箍内残余气泡较小。 经过统计,使用含透气卡箍焊接后的钎着率统计表如表3 所列。

表3 含透气孔卡箍钎着率统计表Tab.3 Statistical table of brazing area ratio of hoops with permeable holes

4 结论

无法兰波导不同于有法兰波导,不能使用法兰进行连接,只能通过卡箍焊接的形式将单段成型好的波导管连接成波导组件以满足固定及安装的要求。 为保证焊接质量及波导的强度能满足航天器的需求,卡箍的设计形式是极为重要的。

文章将两种不同的卡箍进行对比,将两种卡箍分别用以焊接相同的单段波导通过X 光检验的手段,对两种不同的卡箍焊接完成后的钎着率进行了对比。 最后通过统计可以看出,增加了透气孔的卡箍可以有效的提高钎着率,对于《航天器用铝合金和不锈钢、不锈钢和钛合金、钛合金和铝合金钎焊技术要求》中规定的三个等级的接头质量都有大幅度的提升。 对于航天器中最关心的一级接头质量提高率高达30%。 可以说明含有透气孔的卡箍是一种理想的设计形式,对航天器中波导焊接质量的提高起着重要的作用。