用于藤茎类秸秆的大型立式粉碎机设计与试验*

2021-02-22褚斌齐自成孙立刚韩梦龙赵峰李寒松

褚斌,齐自成,孙立刚,韩梦龙,赵峰,李寒松

(山东省农业机械科学研究院,济南市,250100)

0 引言

我国蔬菜种植面积超过130 khm2,是我国农业结构的重要组成部分[1-3],但蔬菜秸秆相比于小麦、玉米等大田作物秸秆的有效利用率要低很多,这其中又以茄子、辣椒、番茄等茄果类蔬菜所产生的藤茎类秸秆尤其难以处理。在此类蔬菜的主产区山东青州、寿光一带,每逢蔬菜收获季节,就可以看到大量的藤茎类秸秆缠绕着,夹杂着线绳、地膜等杂物一团团的堆放在田间地头、道路两侧的排水沟中,给环境造成污染,病虫害高发,与国家倡导的美丽乡村与人居环境治理建设相违背。

蔬菜秸秆的含水率高,不易燃烧,生物质发电厂难以利用,但蔬菜秸秆中含有较高的营养成分,氮含量3.45%,磷含量0.84%,钾含量2.46%,PH约为7,与天然有机肥的含量相当[4],是制作有机肥的天然原料。为了达到最佳的制肥效果,必须对其进行粉碎,而目前的秸秆粉碎机,存在效率低下、耗时耗力的弊端,生产效率无法满足大型有机肥生产厂的制备需求,需要人工参与的地方较多,劳动强度高且容易造成人员伤害。

黑龙江省畜牧机械化研究所和哈尔滨某公司联合研发了9QZJ80大型秸秆铡切机,用于生物质发电厂的秸秆粉碎[5];美国HG365E生物质粉碎机可将树枝、树皮等粉碎到5~8 cm[6],但秸秆长度超过3 cm会造成发酵腐熟时间延长[7],无法用于有机肥的制备[8]。藤茎类秸秆的力学特性研究较少,因此鲜有针对此类蔬菜秸秆的大型粉碎机,产量在5 t/h以上,粉碎粒径≤3 cm的藤茎类秸秆粉碎机的研究,未见报道。

根据秸秆切割理论,基于藤茎类秸秆的物理性质和粉碎秸秆制备有机肥的要求,应用双级锤片粉碎的原理,设计了具有大容量喂料转筒、两级串联粉碎机构、浮动式支撑限位座和轴承润滑油智能温度控制系统的大型立式秸秆粉碎机,解决藤茎类蔬菜秸秆粉碎时,易缠绕、难进料、效率低等问题,提高自动化程度和连续生产的可靠性。

1 整机结构和工作原理

1.1 整机结构

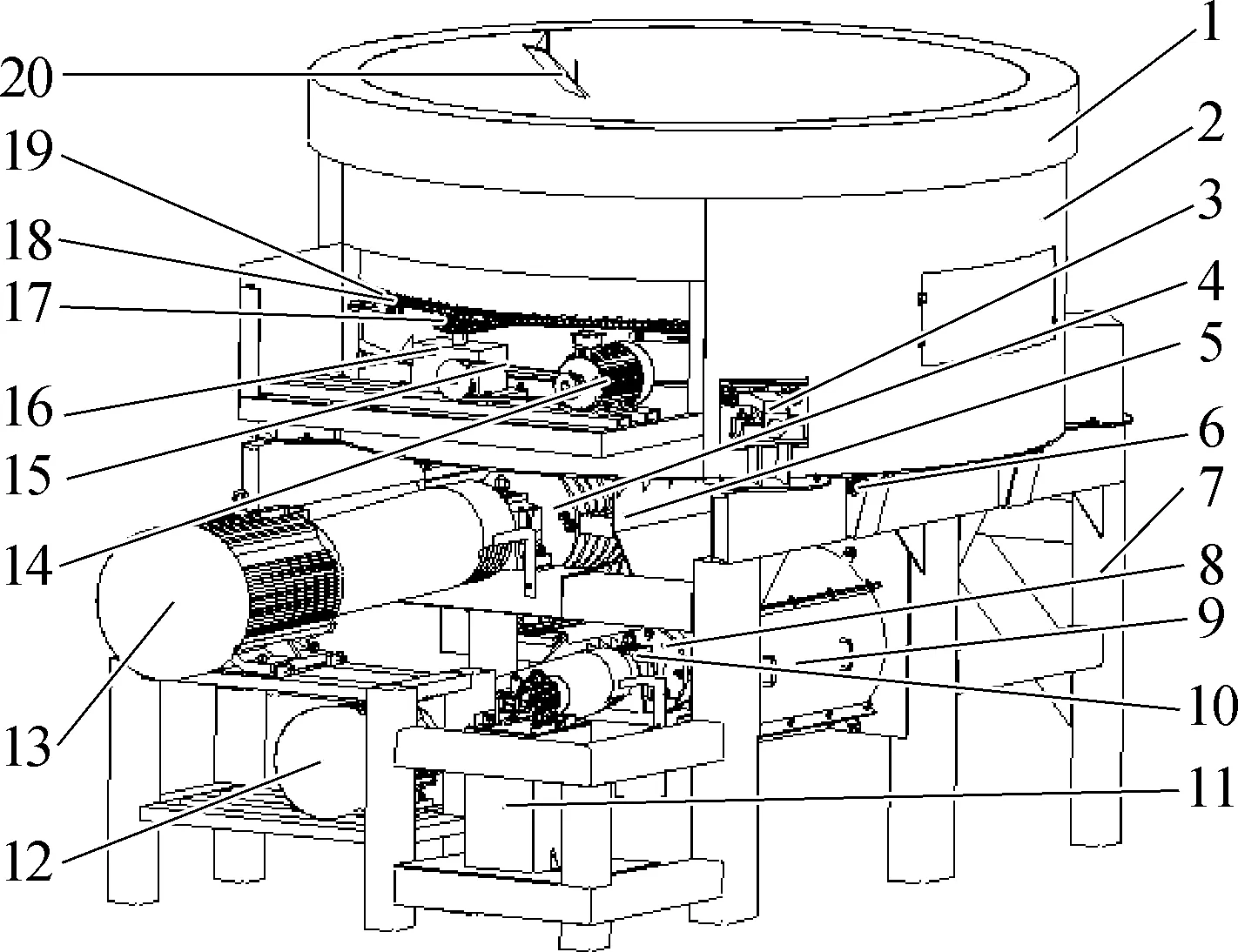

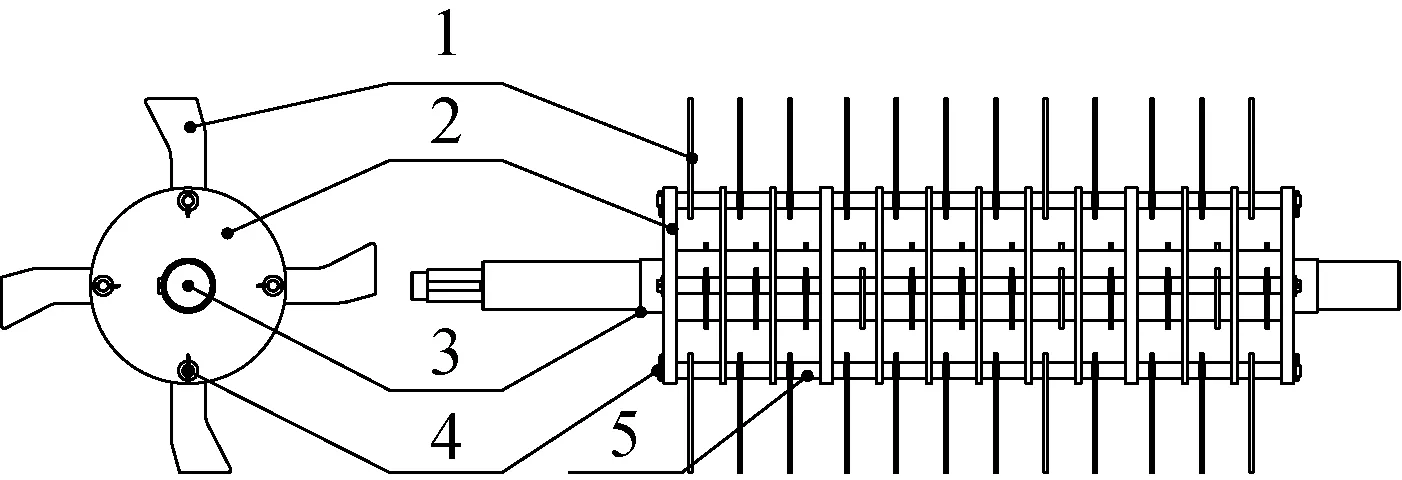

用于藤茎类秸秆的立式秸秆粉碎机,由底座、喂料筒(外筒、内筒)、粉碎装置(一级粉碎室、二级粉碎室、一级粉碎转轴组合、二级粉碎转轴组合)和传动装置等部件组成。整机结构如图1所示。

图1 用于藤茎类秸秆的立式秸秆粉碎机结构简图

1.2 工作原理

工作时,物料可通过抱夹装载机将秸秆放入喂料筒,喂料筒外筒静止内筒旋转,内筒壁上设置有拨料板,推动物料旋转向下进入一级粉碎室,经过一级粉碎转轴上重型锤片的破碎冲击,长度碎裂成5~8 cm,沿着一级粉碎室腔壁切线方向进入二级粉碎室[9],二级粉碎转轴与一级粉碎转轴旋向相反[10],物料在二级粉碎转轴的切向上被二次加速[11],高速撞击二级粉碎腔室内壁上的揉搓筋,同时被二级粉碎转轴上的锤片切断粉碎,最终从出料口抛出,长度粉碎到2 cm左右。用于藤茎类秸秆的立式秸秆粉碎机的主要技术参数如表1所示。

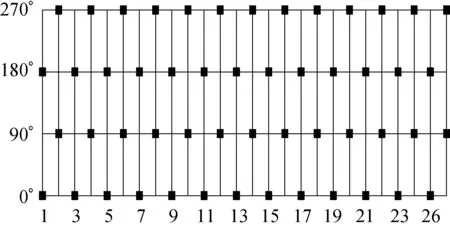

表1 秸秆粉碎机的主要技术参数

2 主要工作部件设计和参数确定

2.1 粉碎室设计

藤茎类秸秆微观组织结构主要包括表皮、皮层、维管束和髓,呈分布不均匀的筛孔状。其剪切应力、剪切强度和剪切模量从根部到顶部均呈现逐渐减小的趋势[12],剪切强度约为6.07 MPa,剪切模量约为87.6 MPa[13],远远低于小麦、稻草、棉花等作物秸秆[14]。这说明藤茎类秸秆不易被切断,且容易缠绕刀具。茄子藤秸秆收割后存放风化15 d后,含水率下降至24%左右,脆性变形占主导,在剪切过程中容易破坏[12]。这表明,藤茎类秸秆需要风化,将含水率降低至30%以内,再进行粉碎。对脆性物料以撞击破碎为宜[15-16],一般用锤片式粉碎机。本机为一次达到粉碎粒径要求,设计了两级串联的粉碎室[17-19]。

粉碎室中的核心部件是转子组合,它与待粉碎物料直接作用,对物料粉碎质量的好坏、整机工作的稳定性以及粉碎机的能耗高低等方面都起着决定性的作用[20]。

2.1.1 一级转子直径

根据秸秆制肥工厂年产5万t有机肥计算,本文设计的秸秆粉碎机目标产量需达到8~10 t/h,藤茎类秸秆的容重约为150 kg/m3[15],一级粉碎室无筛片,转子直径

式中:Q——生产率,t/h;

Kq——经验系数,根据有关资料统计,可取Kq=75;

L——粉碎室宽度,m;

ρ——物料容重,t/m3。

粉碎室宽度L根据圆形喂料仓的半径1.445 m,综合考虑喂料口的最大进料面积,取L=1.01 m;计算得出D1=0.88 m,根据GB/T 321—2005《优先数和优先数系》,取D1为0.9 m。

2.1.2 一级转子转速

转子转速是影响粉碎效果和粉碎效率的重要参数,任何种类的秸秆粉碎都需要一定的转速[21-22],相关资料表明,藤茎类秸秆切断时的线速度为55~70 m/s[23],一级转子转速

式中:V1——一级转子线速度,m/s;

R1——一级转子工作半径,m。

计算得出一级转子转速n1=1 167~1 485 r/min。

2.1.3 一级转子功率计算

粉碎所需电机功率

式中:P1——一级转子粉碎功率,kW;

Kn——经验系数,根据有关资料统计,可取Kn=0.1~0.2。

计算得出P1=95~121 kW,由此选择132 kW的变频调速电机进行试验,以确定最终型号。经过一级转子粗粉碎的秸秆长度被分割成5~8 cm,容重约增加为360 kg/m3,同理,计算得出二级粉碎转子的直径D2=0.428 m,优先数取D2为0.45 m;二级转子线速度V2须大于一级转子线速度才能防止物料在粉碎室中堵塞,取V2=1.05V1=58~73.5 m/s,得到n2=2 461~3 119 r/min,P2=50~64 kW,由此选择75 kW的变频调速电机进行试验,以确定最终型号。

2.2 圆形喂料仓设计

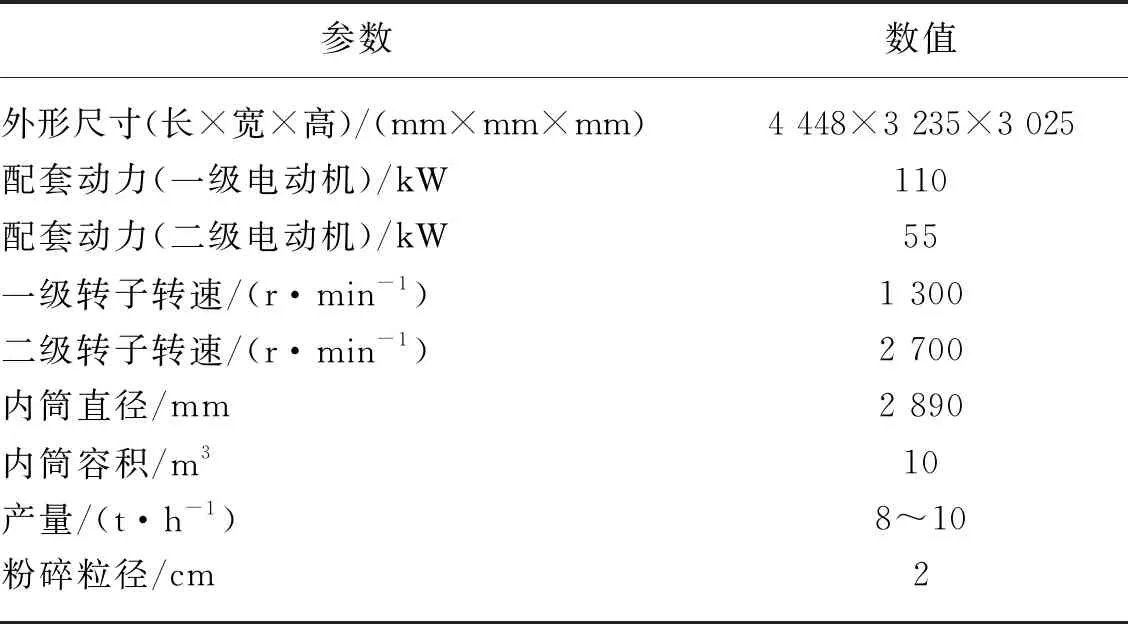

圆形喂料仓的结构如图2所示。内筒外壁上是圆形支撑导轨和齿圈,浮动式支撑座安装在外筒的支撑座安装板上,其上的轴承支撑在导轨上,驱动机构通过链条与齿圈连接,带动内筒旋转。外筒壁上布置有4组检修窗,用于对链条的日常保养和检修。

图2 圆形喂料仓结构简图

综合考虑抱夹装载机抱夹宽度[24]和公路运输限宽要求[25],本机圆形喂料仓的内径设计为2 890 mm,一级锤片伸出喂料仓底板高度为200 mm,根据前文所述目标产量8~10 t/h,藤茎类秸秆的容重约为150 kg/m3,计算喂料仓转速

式中:Kl——经验系数,根据有关资料统计,可取Kl=1.2;

h——锤片伸出高度,mm;

r——喂料仓半径,m。

计算得出n3=1 r/min,为控制喂料速度,使用变频器进行调速,调速范围设定为0~2 r/min,并可以正反转。

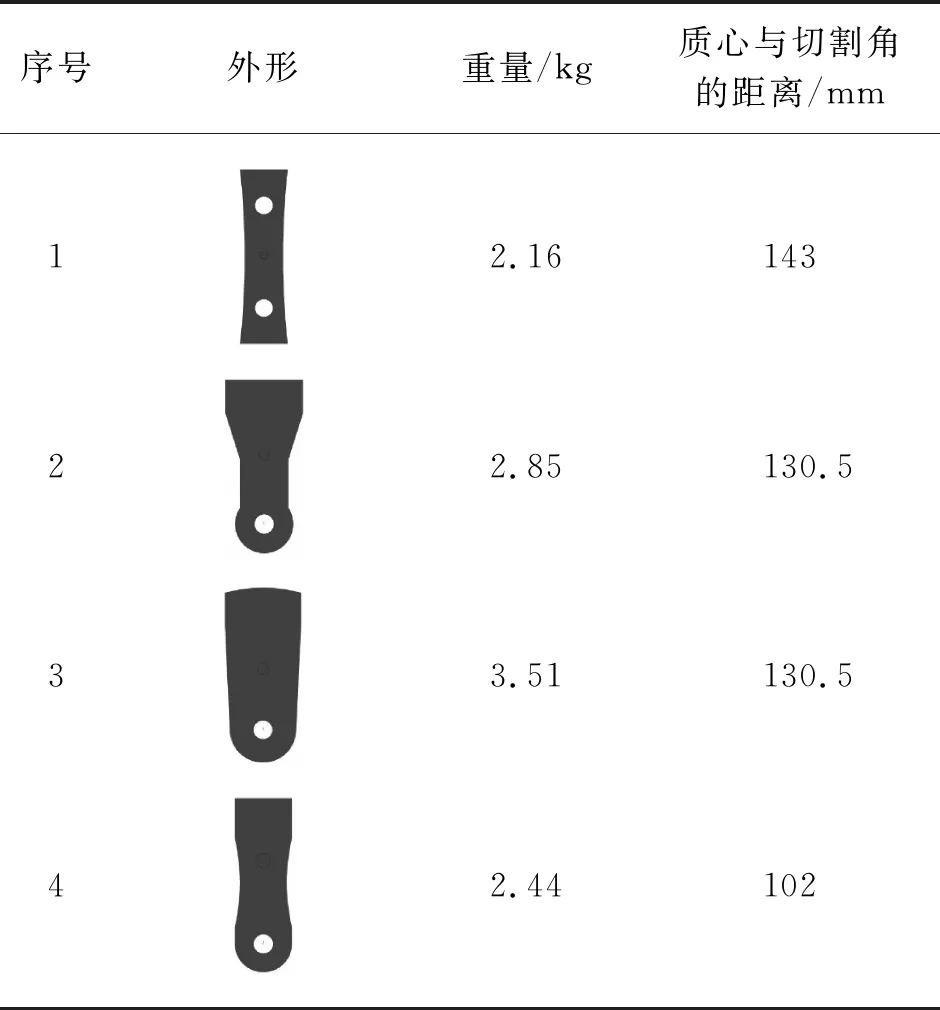

2.3 锤片设计

一级粉碎喂料筒的喂入量大,藤茎类秸秆易缠绕,纤维长,根部硬度大[26],并且蔬菜大棚秸秆的现状是当垃圾一样被抛弃,没有专人、专门设备进行清理筛选,杂质较多,因此综合以上因素,一级粉碎需要使用带有耐磨材料的重型锤片[27],以应对如此恶劣的工作情况。

一级锤片为单销轴孔,锤片工作时以一个销孔为中心做旋转运动,两个切割角可以更换工作,充分利用锤片,延长使用寿命。

2.3.1 锤片厚度

锤片厚度越大,锤片的质量越大,转动惯量越高,对物料的撞击粉碎效果越好,但同时功耗也越大,不稳定性越高。一级粉碎锤片的初始设计厚度为10 mm,在使用过程中有摩擦变薄的现象,而且4个边角磨损的非常快,于是在原有的基础上将材料厚度增加至16 mm,并在4个角堆焊耐磨材料镍基碳化钨,达到保锋耐磨的效果,从而提高锤片使用寿命。二级锤片从常用锤片厚度范围5~8 mm中选取[28],经过试验选择6 mm,可以取得效率与寿命的平衡。

2.3.2 锤片数量

根据粉碎机生产效率的要求,单位时间内的物料喂入量是固定的,增加锤片的数量,可以增加与物料碰撞的概率,提高粉碎效率,但锤片数量过大,会增大转子启动的负载力矩,增大空载能耗,因此需要按照粉碎粒度要求取得与功耗的平衡。锤片数量的最佳值由锤片的密度来确定。

式中:Z——锤片组数;

C——锤片的密度,经验系数,一般取C=0.04~0.06 片/mm。

结合试验得出一级锤片组数Z1=26,二级锤片组数Z2=24。

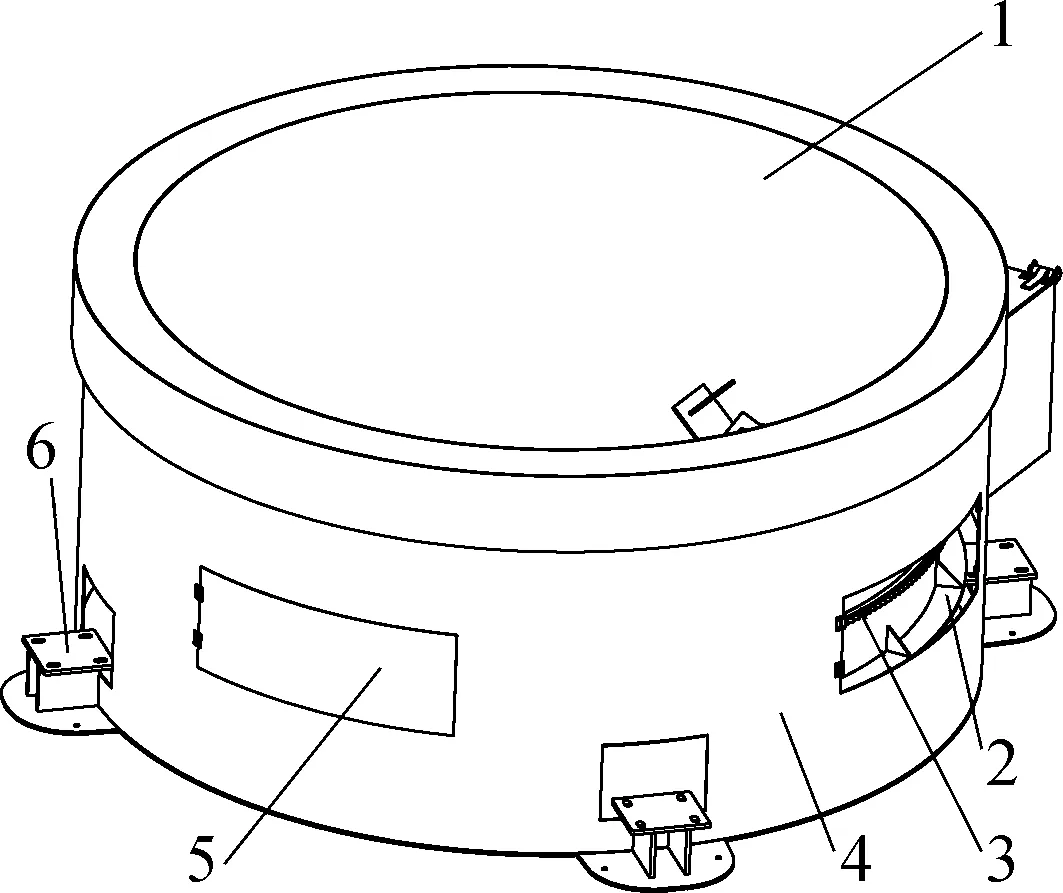

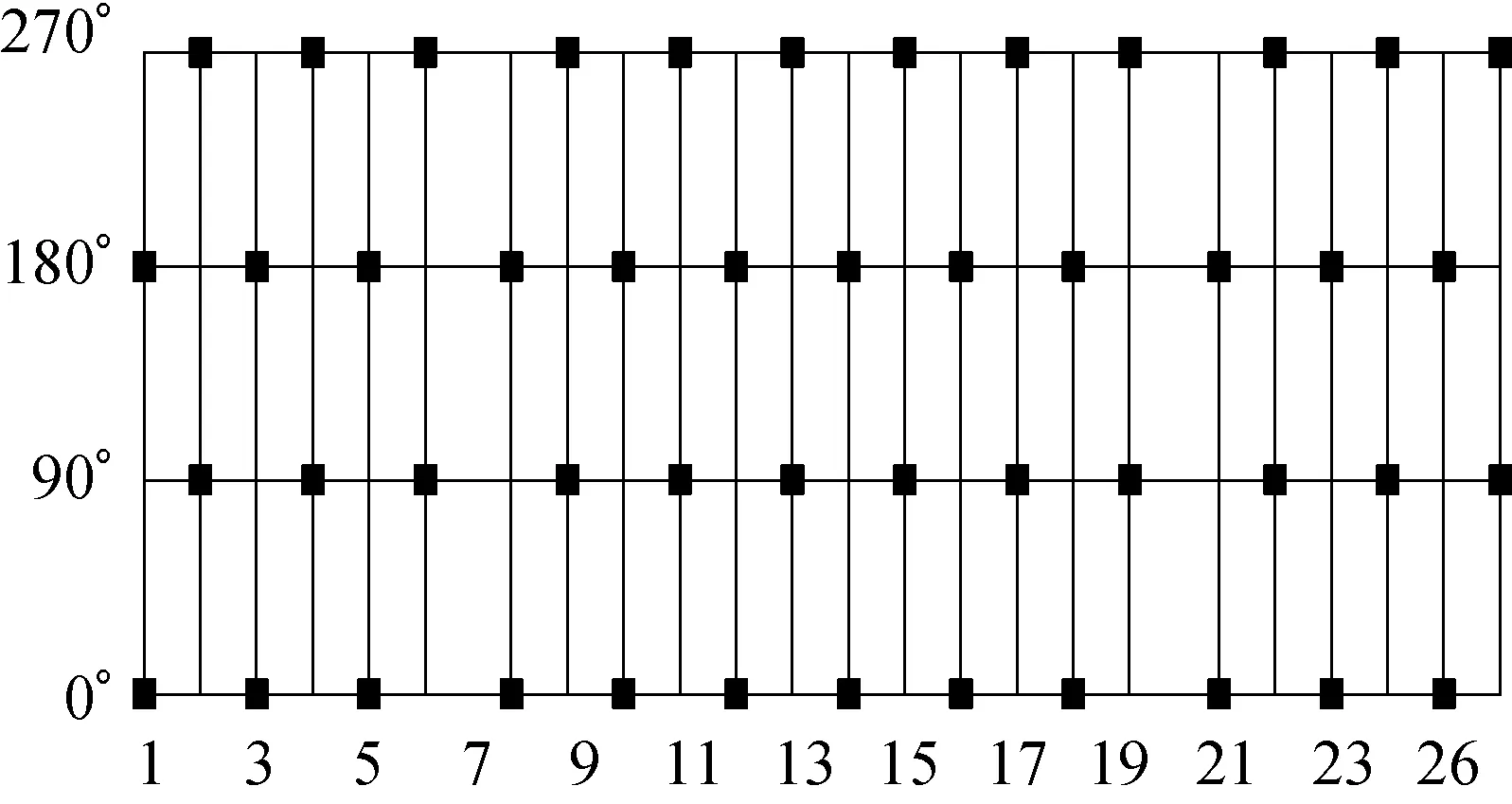

2.3.3 排列形式

锤片排列方式主要有:螺旋线排列、对称排列、交错排列、对称交错排列[29],本机采用对称排列形式,锤片相对于主轴轴线对称的安装在两侧的销轴上,在径向和轴向上完全对称,其拥有完全对称运转轨迹。物料在该形式的粉碎过程中不存在侧移的问题,转子平衡受力,锤片磨损也比较均匀,并且方便安装、操作简单[30-31]。一、二级转轴锤片的排列型式如图3、图4所示。

以二级转轴总成为例,其结构如图5所示,架板具有两种厚度,厚架板起到固定和支撑作用,薄架板在高速旋转状态下起到圆形刀片的作用,同锤片一起加速物料的粉碎。架板上安装有4根销轴,被架板分割成12个空间,每个空间里安装有2组对称布置的锤片,锤片之间使用隔套进行间隔,共有48个锤片,锤片的布置是在基本排列形式上进行优化和改进,均匀覆盖整个粉碎室的粉碎区域,对物料实现充分粉碎。

图3 一级转轴锤片排列图

图4 二级转轴锤片排列图

图5 二级转轴总成结构设计

一级粉碎既是锤片粉碎机构又是进料抓取机构[32],在粉碎的同时起到抓取物料进入粉碎腔的作用,挡料臂板可以根据物料的长度、形态、密度等条件进行数量和安装位置的调整,从而控制物料喂入速度,达到最佳粉碎效果。本机的主要粉碎对象是藤茎类植物,含有大量纤维素,为了简化结构,降低能耗,本机选择切向与径向混合进料方式,以达到安全可靠、操作方便、降低劳动强度、提高进料速率等目的。

2.3.4 锤片材料

目前,我国主要将低碳钢、中碳钢、特种铸铁等作为制造锤片的材料[33],经过近半年的试验验证,最终选用的材料是60Si2MnA,锤体参与粉碎的地方耐磨性要求高,因此需要淬火增加硬度,达到56HRC。而销轴孔处,由于需要承受转子高速旋转所产生的离心力,需要较好的韧性,否则容易在销轴孔处断裂或拉长,硬度控制在28~30 HRC。

2.3.5 锤片形状

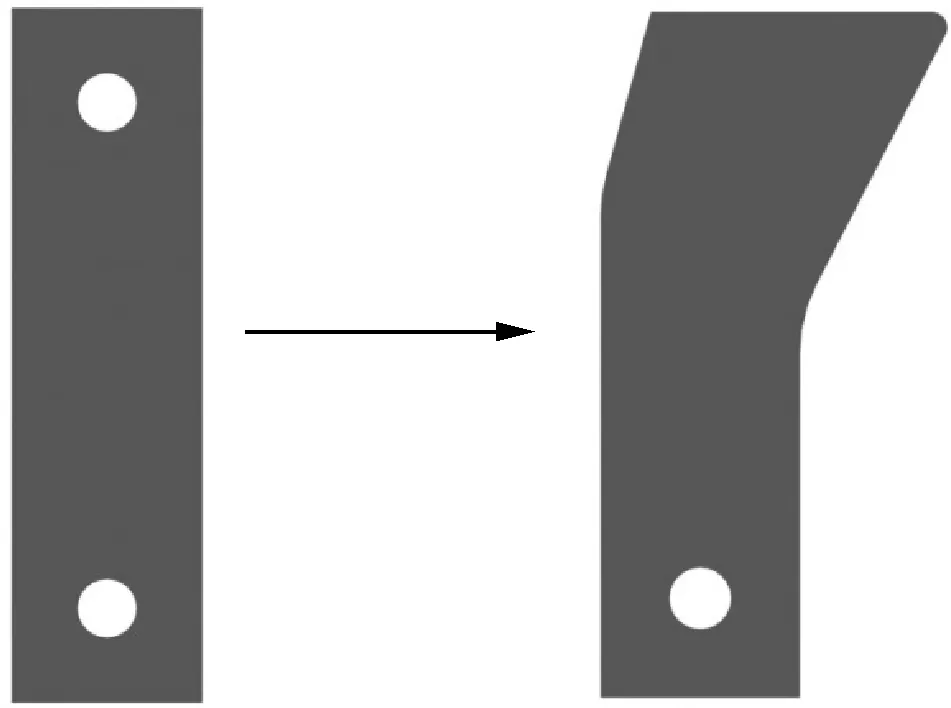

常规的锤片为上下对称的矩形锤片,双销轴孔,当一侧的切割角磨损后可以更换方向,理论上4个角都可以使用,以延长使用寿命。但在试验后发现,矩形锤片无法适用于藤茎类秸秆的切割,锤片易出现断裂、弯曲、销轴孔被拉长等失效情况(如图6所示)。这是由于藤茎类秸秆杂物较多,含水率高,在多班制连续生产过程中,设备每天运转20 h以上,锤片在工作过程中,高负荷工作,发热、异物等因素造成锤片早期失效。在长期试验过程中对一级锤片的外形进行了4次改进,将双销轴孔改为单销轴孔,增加工作部位的宽度,质心上移缩小与切割角的距离,以增加锤片的惯性和稳定性,同时控制锤片的重量,防止转轴电机过载。改进过程如表2所示。

表2 一级锤片改进过程

二级锤片主要是锤片磨损严重的问题,工作面的一端甚至将销轴孔磨掉,无法调换安装使用。设备运转一段时间后,销轴、隔套之间就缠满塑料绳、地膜等杂物,造成销轴拆卸困难,增加了换刀时间。为减少换刀次数,延长一次装刀使用时间,二级锤片改为如图7的形状,单销轴孔,单侧切割角,一次装机中间无需调换方向,而重量只增加了0.07 kg,对电机的负载影响不大。

图7 二级锤片改进过程

2.4 浮动式支撑限位座设计

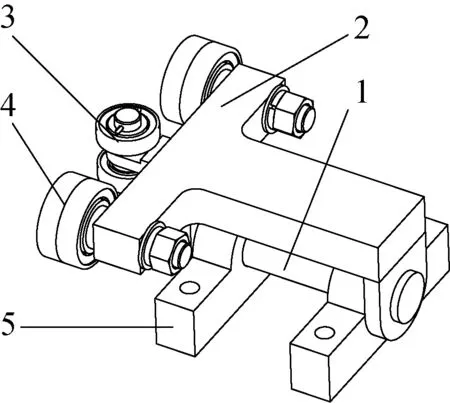

喂料仓是一个具有10 m3容积的巨大圆筒,尺寸大而无法采用中间转轴的结构,且运转工况恶劣,喂料仓旋转时受到的冲击较大,固定式的轴承支座容易损坏,难以更换[34],因此设计了一种浮动式支撑限位座,使用4组间隔90°的型式支撑在喂料仓导轨上,能够在前后、左右、下五个方位上对喂料仓进行限位,留出向上的限位可以方便喂料仓内筒吊出检修,在圆周方向上,浮动式支撑限位座可以承受喂料仓的转动和晃动,通过销轴和摇摆架自动平衡两侧托举轴承的高低位置,保障喂料仓的旋转不受外力阻碍。其结构如图8所示。

图8 浮动式支撑限位座结构设计

2.5 轴承润滑油智能温度控制系统设计

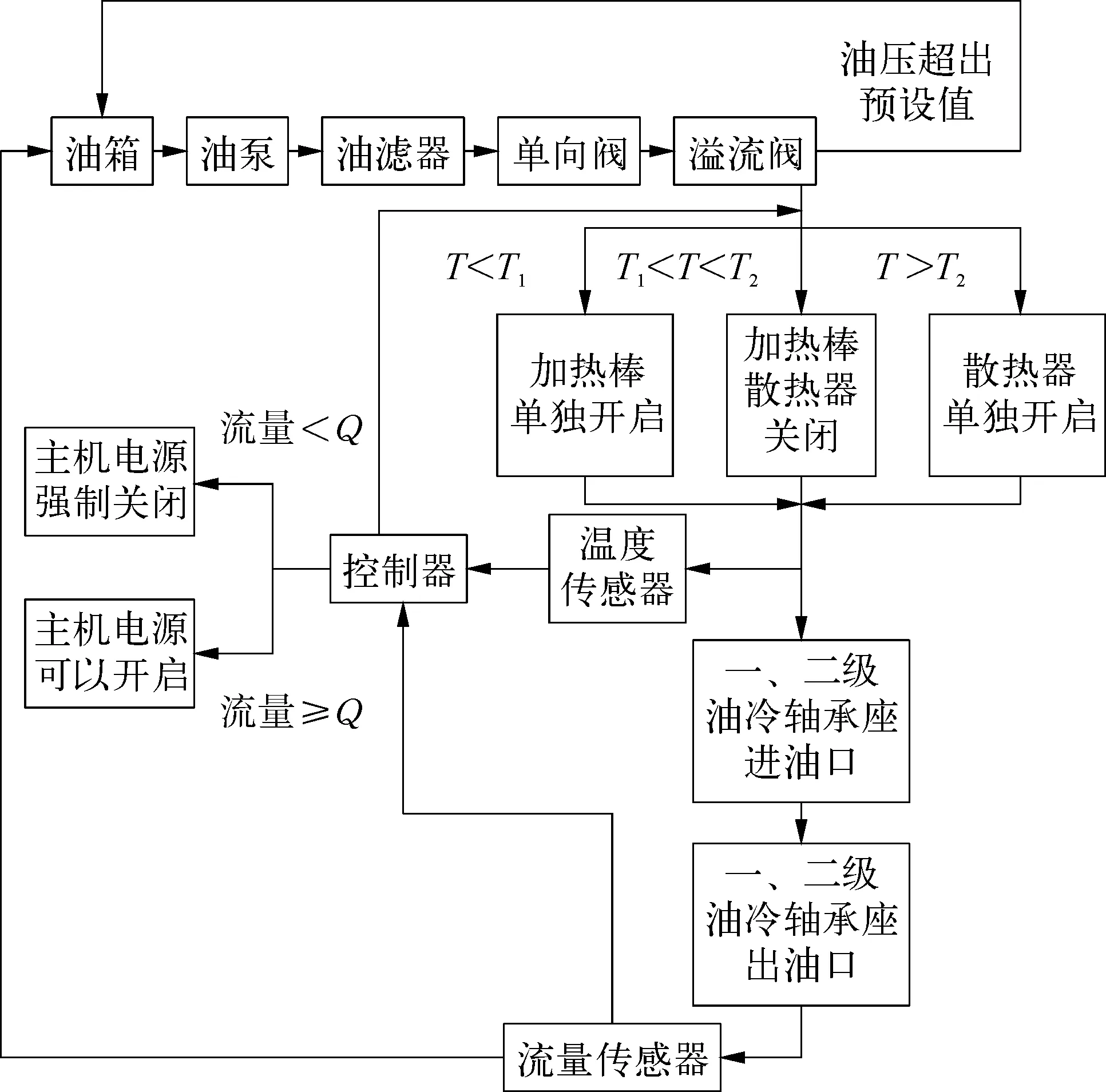

大型立式秸秆粉碎机工作强度高,连续运转时间长,基本采用三班制连续生产;工作环境恶劣,由于需要靠近秸秆堆放场地,粉碎机一般放置于露天环境,夏季温度高,冬季环境严寒,工作时秸秆粉尘较大,常规的油脂润滑无法满足如此严苛的工况要求,轴承温升快,轴承损坏率高,必须使用润滑油进行循环冷却润滑,同时润滑油存在高温黏性降低,低温流动性变差的问题,需要将润滑油保持在合理的温度区间。同时对粉碎机主机电源进行联动控制,当系统检测到润滑油流量达不到预设值时,主机无法启动。

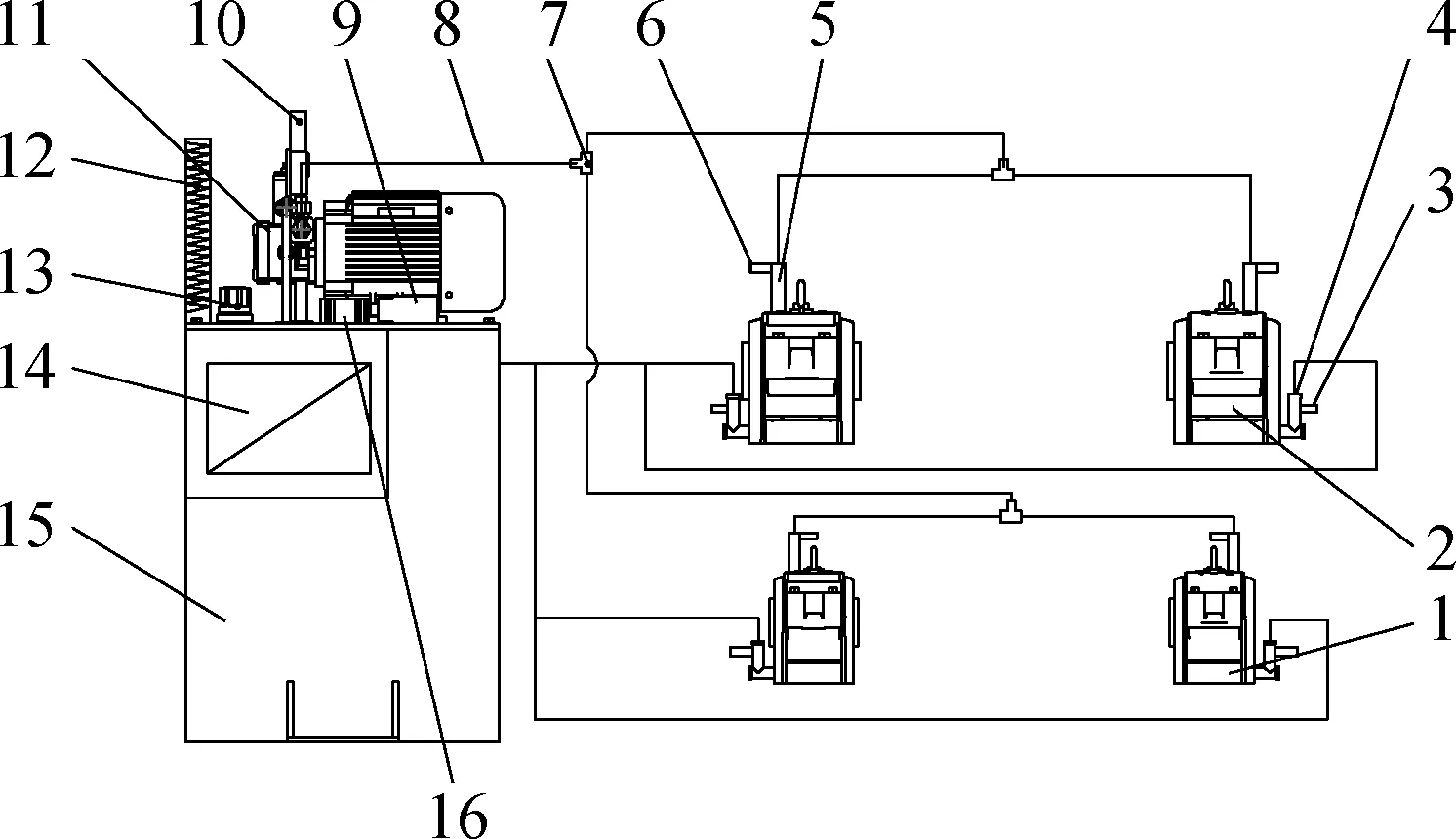

轴承润滑油智能温度控制系统,主要包括油箱、油泵、单向阀、溢流阀、加热棒、油滤器、散热器、进油管、三通、一级油冷轴承座、温度传感器、流量传感器、二级油冷轴承座、控制器等主要部件组成的闭环系统,将润滑油温度T始终保持在最低预设温度T1和最高预设温度T2之间。其工作流程和组成结构如图9、图10所示。

图9 轴承润滑油智能温度控制系统工作流程

图10 轴承润滑油智能温度控制系统

2.5.1 滚动轴承润滑油的选择

轴承润滑油的主要选择依据是速度系数和工况条件,本机属于重负荷的工况条件,速度系数为轴承内外径平均值与主轴转速之积,按照如下公式计算

式中:dmn——速度系数, mm·r/min;

n——轴承转速,r/min;

dz——轴承内径,mm;

Dz——轴承外径,mm。

经过前期验证,一级转子轴承型号选用22224 KTN1/W33(带紧定套内径110),二级转子轴承型号选用22220 KTN1/W33(带紧定套内径90)。计算得出一级轴承的速度系数为214 500 mm·r/min,二级轴承的速度系数为372 600 mm·r/min,经查询选用L-FD15主轴油或L-AN15全损耗系统用油。

2.5.2 润滑油流量的计算

单位时间内流经轴承的油量需要达到一定数值,才能达到其润滑性和温度控制的目标,流经轴承的润滑油流量

式中:S——供油量,L/min;

μ——轴承动摩擦系数,滚子轴承为0.001 8;

C——轴承额定动载荷,N;

n——轴承转速,同上文中的转子转速,r/min;

ΔT——出油口与进油口的温度差,℃。

查表得一级轴承额定动载荷为262 724 N,二级轴承额定动载荷为400 572 N;一级轴承转速取1 320 r/min,二级轴承转速取2 760 r/min;一级轴承温度差取20 ℃,二级轴承温度差取25 ℃;计算得出一级轴承的供油量S1=3.62 L/min,二级轴承的供油量S2=7.56 L/min,每级轴承各有2个,得到系统总供油量为22.36 L/min。

3 试验与分析

3.1 试验条件

在山东省青州市谭坊镇山东沃泰生物科技有限公司进行了藤茎类秸秆立式粉碎机的性能试验,试验物料为大棚种植收获后的茄子秸秆,摊晒15 d,平均含水率为28%,平均剪切强度为6.25 MPa。一级转轴匹配动力是132 kW变频电机,电机与转轴之间采用D2800V型皮带传动,传动比为1∶1。二级转轴匹配动力是75 kW变频电机,电机与转轴之间采用C2800V型皮带传动,传动比也为1∶1。

3.2 试验方法

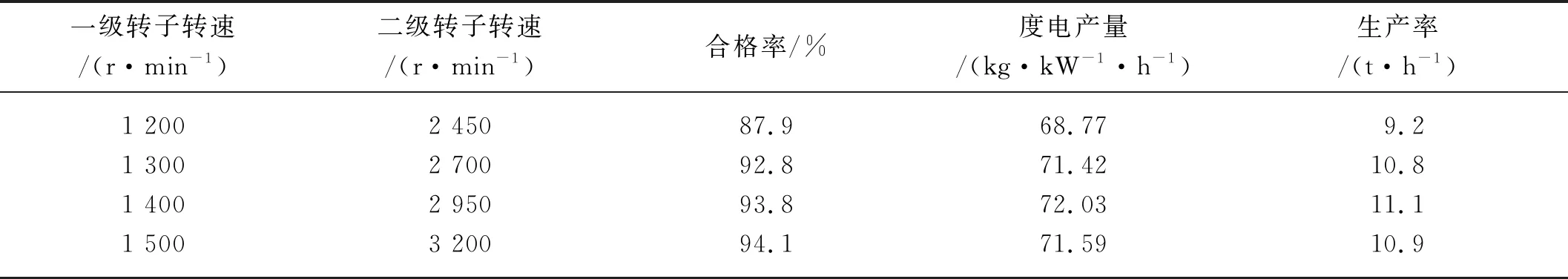

为了研究不同转子主轴转速下对藤茎类秸秆粉碎性能的影响,通过前期对转子转速范围的计算,一级转子主轴设定转速1 200 r/min、1 300 r/min、1 400 r/min、1 500 r/min,对应的二级转子主轴设定转速2 450 r/min、2 700 r/min、2 950 r/min、3 200 r/min,喂料筒转速设定为1.5 r/min,试验现场如图11所示。

图11 藤茎类秸秆粉碎试验现场

3.3 试验指标

粉碎机的性能评价指标主要是粉碎后的均匀性和整机功耗,本文中均匀性以粉碎粒径合格率来测算,整机功耗以度电产量来测算。

1) 粉碎粒径合格率

式中:m1——粉碎后粒径≤2 cm的秸秆总重量,kg;

m0——粉碎后的秸秆总重量,kg。

2) 度电产量。以粉碎机正常出料2 min后为起始,连续进行10 min的测试,度电产量

式中:Qn——工作时间内粉碎的秸秆总重量,kg;

Wn——工作时间内的耗电量,kW·h。

3.4 试验结果与分析

试验结果如表3所示。

表3 转子转速对粉碎合格率、度电产量和生产率的影响

在一二级转子转速分别为1 300 r/min、2 700 r/min时,粉碎粒径合格率超过了90%,并且生产率超过了10 t/h,随着转速的提高,合格率和生产率也在增加,但增加的趋势变缓,度电产量甚至出现了下降,这是由于达到最佳转速后,粉碎合格率和产量已经达到饱和,继续增加转速,只会增加电量的消耗,造成度电产量的降低。综上所述,一二级转子转速分别为1 400 r/min、2 950 r/min 时度电产量达到最高,但考虑到转速越高,对设备寿命和制造难度的影响越大,为方便实际生产维护保养的方便和节能降耗的要求,选择一二级转子转速分别为1 300 r/min、2 700 r/min,将其代入前文功率计算公式,得出一级转子匹配的电机功率为110 kW,二级转子匹配的电机功率为55 kW,在此条件下即可达到设备综合最佳的要求。

4 结论

1) 设计了一种适用于藤茎类秸秆的大型立式秸秆粉碎机,以生产率和粉碎粒度作为设计目标,设计了两级串联,转速相反的粉碎机构和筒形旋转喂料仓,对锤片安装方式、形状、材料等进行了优化,设计了浮动型旋转料仓支撑座,并针对恶劣工况要求设计了智能油冷润滑系统。

2) 以摊晒15 d平均含水率为28%的茄子秸秆为原料进行了试验,结果表明:一、二级转子转速分别在1 300 r/min、2 700 r/min时,粒径合格率达到92.8%,度电产量为71.42 kg/(kWh),生产率为10.8 t/h,能够达到设计目标,并满足使用寿命、能源消耗和维护方便性综合最优的要求。