子母式穿梭车仓储系统配置优化问题研究

2021-02-22吴莹莹

杨 玮,吴莹莹,王 婷

陕西科技大学 机电工程学院,西安 710021

子母式穿梭车仓储系统(Shuttle-Carrier Storage and Retrieval System,SCS/RS)作为一种典型的模块化密集仓储系统,其提升机和穿梭车独立运动且配合作业,等待时间少,与传统自动化立体仓库相比,更为灵活高效。“精益物流”要求企业以最小的投入得到最大的产出,研究SCS/RS的资源配置问题,能够在建设初期减少浪费,降低企业的物流成本,提高仓储系统的社会效益和经济效益,为加快企业进行转型升级提供可靠的方案。

系统资源配置是一个典型的多目标优化问题,大多数研究考虑了仓储布局、货架配置或运行设备数量优化。优化目标主要有系统效率、系统成本等。马文凯等[1]以系统分拣效率和订单拣选时间为性能评估参数,建立了单任务周期下系统配置优化模型,并设计进化算法求解模型。杨朋等[2]针对多载具自动化立体仓库,以最小化存取货作业行程时间为目标建立货位分配模型,并设计混合遗传算法对其进行求解。陈璐等[3]提出整数规划模型解决物料动态储位的问题,设计两阶段的启发式算法求解,并采用禁忌搜索算法进行改进,实例验证该模型可以提高堆垛机的利用率和仓储空间的利用率。

蔡安江等[4-5]建立了堆垛机调度模型,以堆垛机执行任务所需总时间为评价指标,另外还建立了适合同端式出入库立体仓库的多目标货位分配模型,并设计多目标遗传算法,仿真结果表明该算法性能优越。鲁建厦等[6]针对SCS/RS 的复合作业三维路径规划问题,考虑碳排放成本和设备作业时间建立了多目标数学模型,并设计了混合智能水滴求解模型,仿真结果表明该算法性能较好。欧阳永强等[7]针对堆垛机式立体仓库,考虑堆垛机的加减速过程,建立以能耗、平均吞吐时间和成本为目标的多目标优化模型,并采用非支配排序遗传算法进行求解,得到的解集为系统设计参数。周奇才等[8]建立了多层穿梭车仓储系统仿真模型,分析了单命令周期和双命令周期下如何配置多穿系统仓库,使得穿梭车与提升机效率匹配,避免设备冗余。但该方法未考虑穿梭车换层作业。陈国真[9]针对多层穿梭车系统,建立了以总出库时间最小为目标的配置优化模型,得到的结果可以为企业安排穿梭车数量提供理论依据。Borovinšek等[10]提出了一种用于SBS/RS设计的多目标优化模型。该模型综合考虑了平均吞吐时间的最小化与系统能耗。

现有文献中,针对子母式穿梭车仓储系统的研究集中在调度路径优化和性能评估方面。Marchet等[11]提出了一个开放排队网络模型来估计SCS/RS 绩效指标(行程时间和等待时间),通过仿真验证了该模型的有效性。Tappia等[12]开发了一个排队网络模型,用于估计单层穿梭车和多层穿梭车系统的性能。仿真结果表明,多层系统中使用专用穿梭车有利于提高系统的性能。Zou等[13]使用Fork-Join排队网络方法(Fork-Join Queueing Network,FJQN),基于提升机和穿梭车的并行处理策略对SCS/RS 进行了建模,并通过一种近似排队网络方法来评估系统性能。仿真结果显示,当系统中的层数小于10 时,并行处理策略的性能将达到最佳。Lerher 等[14-15]建立了行程时间模型,考虑了提升机和穿梭车运行特性,如加速、减速以及最大运行速度。随后的研究针对单命令周期和双命令周期提出了行程时间模型,以估计系统中平均行程时间。所提出的双深位穿梭车系统的优点是需要的通道更少,从而可以更有效地利用地面空间。程飞[16]提出了子母车分离调度策略,在出库策略方面考虑缩短订单间隔以及增加缓冲区等,通过实际案例验证了该优化调度策略提高了系统效率。

由上述文献可知,虽然部分文献研究了子母式穿梭车仓储系统的资源配置,但多为单目标优化,或只研究了简单的单命令周期,而且模型中未考虑穿梭车的跨层作业。由于子母式穿梭车仓储系统作业过程的复杂性,上述研究成果难以应用到子母式穿梭车密集仓储系统的优化配置上。

本文从集成优化的角度对子母式穿梭车仓储系统的配置问题进行研究,考虑穿梭车跨层作业以及设备能耗成本,以最小化平均吞吐时间和成本为目标,建立多目标优化模型,采用带精英保留策略的非支配排序遗传算法进行求解,得到的Pareto解集可为企业选用资源配置方案提供参考。

1 问题描述及基本假设

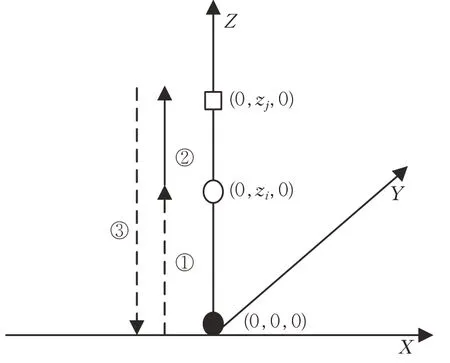

子母式穿梭车仓储系统的配置优化主要是在满足企业对吞吐能力要求的情况下,进行合理的资源配置,使得成本最小化,吞吐效率最大化。在SCS/RS中,提升机和子母穿梭车同时独立运动,配合完成货物的存取作业。图1 为SCS/RS 示意图,坐标原点为系统I/O 站台,X轴为子车行走方向(货架排方向),Y轴为母车行走方向(货架列方向),Z轴为提升机垂直运动方向(货架层方向),以此建立空间直角坐标系。

图1 SCS/RS示意图

本文主要考虑如何建立考虑吞吐效率和成本的多目标优化模型,对于吞吐时间模型部分,不同复合作业形式以及设备配置情况,都会影响系统的吞吐时间。对于成本模型而言,设备在不同运动状态下的能耗也不同。因此,本文给出子母式穿梭车仓储系统的双目标优化模型。该模型的优化目标是最小化平均吞吐时间和成本,决策变量为货架规格参数(单元货架数量、层、列、排)和设备的运行参数。由这些决策变量确定系统的配置参数,即货架的规格以及设备选型。

为了研究方便又不失一般性,本文提出如下假设:

(1)货物提升机的升降台初始位置为I/O站台,子母穿梭车初始位置为层I/O 点,任务结束后二者需回归初始位置;

(2)穿梭车提升机的升降台初始位置位于最底层的巷道末端,每次输送穿梭车作业完成后,停留在当前位置点,等待执行下次任务;

(3)提升机和穿梭车每次只能装载单个货物,且其运行速度不受装载货物影响;

(4)提升机和子母车均存在加(减)速度且加(减)速度为定值,同一个设备的加速度与减速度数值大小相等;

(5)立体仓库存储策略采用随机存储,即每个货位执行出入库作业的概率相同;

(6)货架尺寸足够使设备达到最大速度,货格间隙忽略不计。

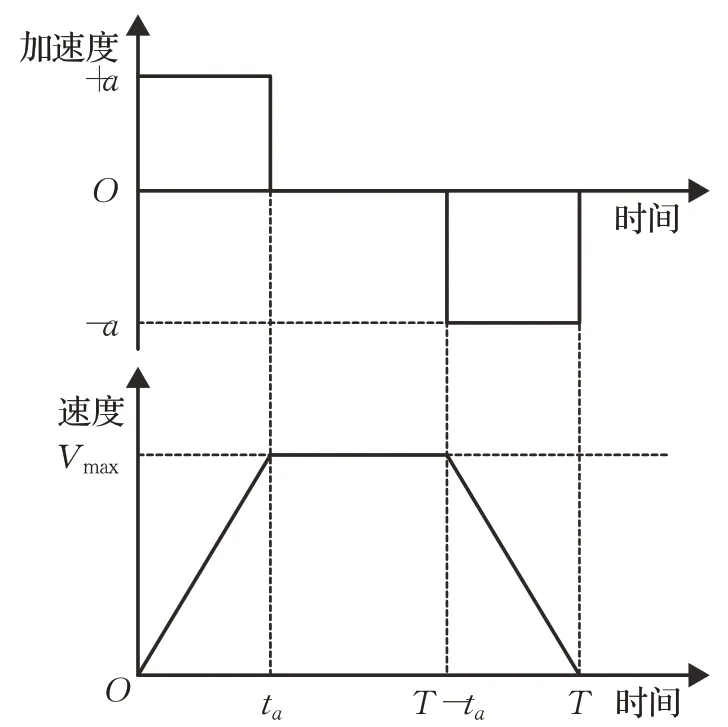

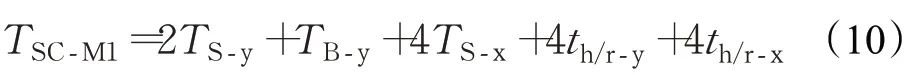

子母式穿梭车仓储系统适合存放轻型货物,加上提升机和穿梭车的抗冲击性较好,因此其加速度变化忽略不计,可看作是定值。设备先做匀加速运动,达到最大速度时做匀速运动,接着做匀减速运动直至停止,其速度时间关系如图2所示[17]。

图2 设备运动速度-时间关系图

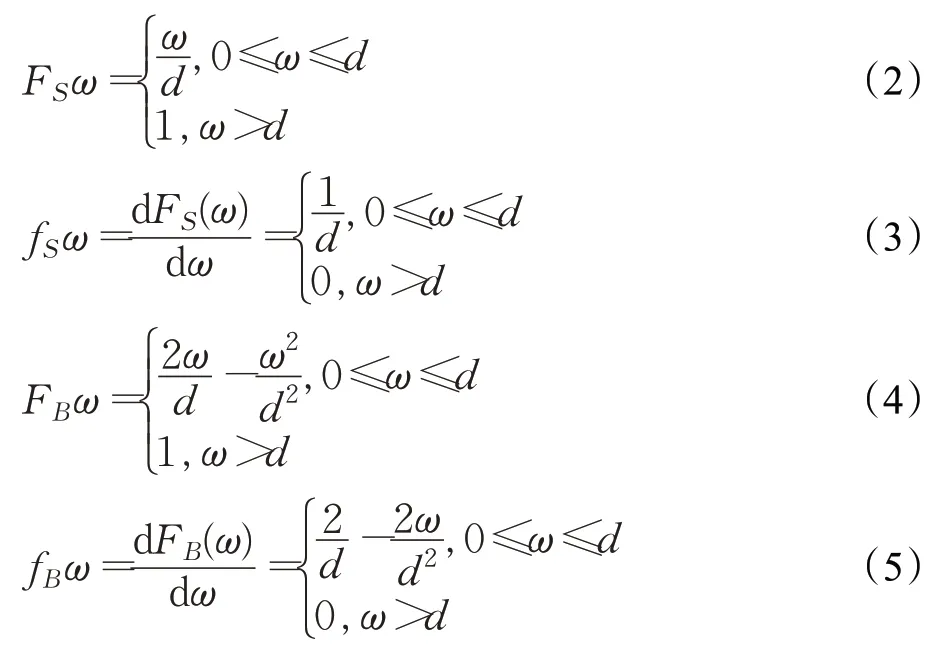

根据Borovinšek 等人[10]的研究,当立体仓库采用随机存储策略时,输送设备的位移及时间可通过概率分布函数和概率密度函数计算。原点到随机点之间的单程位移可通过式(2)和式(3)计算,随机两点之间的两目标间位移可通过式(4)和式(5)计算。

2 数学建模

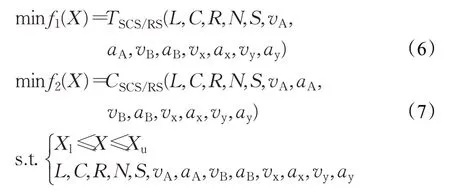

子母式穿梭车仓储系统的资源配置优化主要考虑两方面,分别是系统吞吐能力的最大化和系统成本最小化。系统吞吐能力通常用平均吞吐时间来衡量,而系统成本应包括原始投资成本和后期使用过程中系统能耗引起的耗电成本。二者存在“效益背反”关系,但通过建立多目标优化模型,可以找到一个均衡点,使二者都达到最优状态。基于仓储货架参数和设备参数,设置13个决策变量,建立的目标模型如下

其中,X为通用决策变量,L为货架层数,C为货架列数,R为货架排数,N为货架数量,S为子母穿梭车成套数量,vA为货物提升机最大速度,aA为货物提升机加速度,vB为穿梭车提升机速度,aB为穿梭车提升机加速度,vx为子车最大速度,ax为子车加速度,vy为母车最大速度,ay为母车加速度,Xl为变量范围的下限,Xu为变量范围的上限。

2.1 基本参数

基本参数如表1所示。

表1 基本参数

2.2 最小化平均吞吐时间TSCS/RS

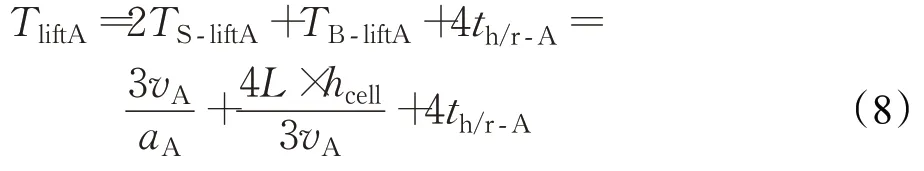

2.2.1 货物提升机执行任务时间

提升机在执行复合作业时,步骤如下:①货物提升机执行入库指令,载着待入库货物从I/O 站台出发至入库层I/O点,将货物释放至缓存区;②执行出库指令,从入库层I/O 点运行至出库层I/O 点;③载着待出库货物由出库层I/O 点回到I/O 站台,此时单次复合作业任务完成。提升机执行一次复合作业如图3所示,提升机作业时间模型计算应包括两段单程时间①和③,一段两目标间行程时间②,以及四段货物提升机搬运/释放货物时间:

图3 提升机作业示意图

2.2.2 子母穿梭车执行任务时间

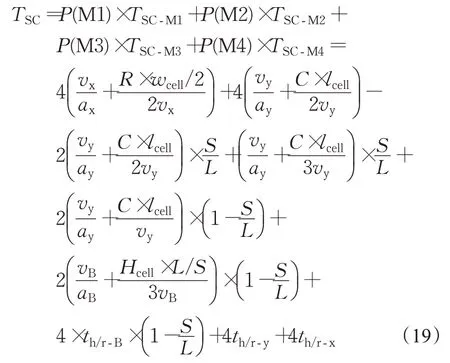

穿梭车在执行复合作业模式时,需要考虑存取货物位置以及穿梭车配置,分为单层作业和跨层作业四种子情况,即M1、M2、M3和M4,如图4所示。

图4 复合作业模式分析

由概率论基本公式,待入库货物与待出库货物同层的概率P1=S/L,作业层有穿梭车的概率P2=S/L,则子母穿梭车在不同复合作业模式下执行指令的概率分别为P(M1)=P1×P2,P(M2)=P1×(1-P2),P(M3)=(1-P1)×P2,P(M4)=(1-P1)×(1-P2),可以得出每套子母穿梭车执行一次复合作业任务的平均行程时间TSC为:

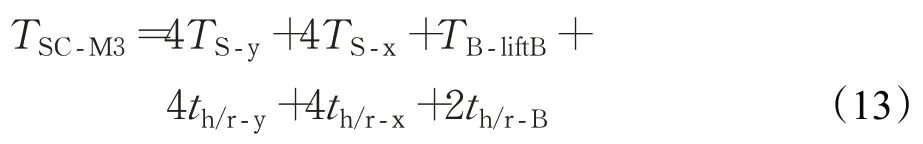

(1)M1模式

此模式下,待入库货物与待出库货物同层且该层有穿梭车,此时为单层作业,子母穿梭车的平均行程时间模型为:

式中,TS-y为母车单程行驶时间,TB-y为母车两目标间行驶时间,TS-x为子车单程行驶时间。

(2)M2模式

此模式下,待入库货物与待出库货物同层,但该层没有穿梭车,需提前进行穿梭车的预换层作业,此时为跨层作业。由以往研究可知,单次复合作业时,穿梭车的行驶时间大于同时作业的穿梭车提升机行驶时间[8],即当子母车换层到层I/O点时,提升机早已到达,因此换层作业不单独计算穿梭车提升机从上一任务结束位置到下一任务目标层巷道末端点的行驶时间。子母穿梭车换层作业的平均行程时间TSC-change模型如式(11),该模式下子母穿梭车的平均行程时间模型如式(12):

式中,TB-liftB为穿梭车提升机两目标间行驶时间,即从穿梭车所在层巷道末端到目标作业层巷道末端的行驶时间。

(3)M3模式

此模式下,待入库货物与待出库货物分布在不同层,但入库层有子母穿梭车。此时为跨层作业模式,预期行程时间模型应计算四段母车单程行驶时间,四段子车单程行驶时间以及一段穿梭车两目标间行驶时间,还有四次母车装卸子车的时间、四次子车装卸货物的时间以及两次穿梭车提升机装卸子母车的时间。

(4)M4模式

此模式下,待入库货物与待出库货物分布在不同层,且作业层没有穿梭车,此时的跨层作业需要在M3模式上先将穿梭车换层到目标作业层,因此需要先将穿梭车换层到待入库货位所在层,而后执行M3模式。

结合式(1)~(5),各时间计算分别如下:

由图1货架设备布置情况所示,母车在货架列方向上的最远行驶距离为货格长度乘以货格数(忽略货格间隙),即dy=LSR=lcell×C,子车在货架排方向上的最远行驶距离为货架总宽度的1/2,即dx=WSR/2=wcell×R/2,在进行穿梭车换层作业时,穿梭车提升机在垂直方向上的最远行驶距离 dz′=hcell×L/S时,此时TSC整理为:

由于穿梭车与提升机同时独立运动完成作业,系统平均吞吐时间为货物提升机和穿梭车作业时间的最大值,因此整个系统的平均行程时间:

综上,整个系统平均吞吐时间TSCS/RS为:

式中,λSCS/RS为SCS/RS 每小时的吞吐能力;k为单次复合作业模式下的交易次数(k=2)。

2.3 最小化成本计算模型CSCS/RS

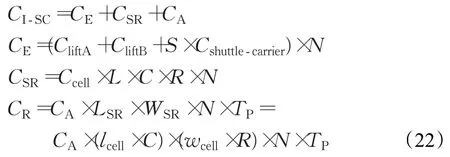

2.3.1 原始投资成本

SCS/RS建设初期的投资成本包括系统设备购置成本CE、货架建造成本CSR以及厂房租赁成本CR,各部分计算如下所示:

式中,CliftA为货物提升机单价;CliftB为穿梭车提升机单价;Cshuttle-carrier为单套穿梭车价格;Ccell为货格建造成本;CA为单位面积厂房租金;TP为系统使用寿命。

2.3.2 系统能耗成本

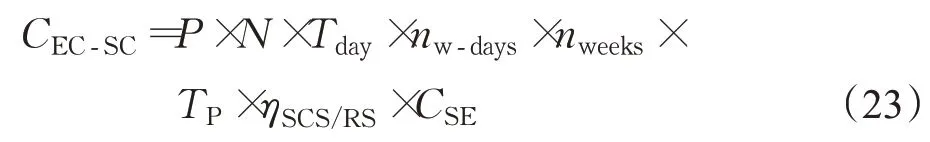

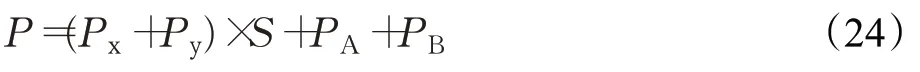

子母穿梭车系统中包含N个单元货架,因此整个系统的能耗成本为:

式中,P为单元货架系统运行的总功率;Tday为系统每天工作小时数;nw-days为系统每周工作天数;nweeks为系统每年的工作周数;ηSCS/RS为系统的效率;CSE为单位工业用电费用。

每个单元货架配备一台货物提升机,一台穿梭车提升机和S套子母穿梭车。因此,单个货架系统的运行总功率P如式(24)所示:

设备运动主要由电机做功产生的牵引力或者制动力来带动,分为加速阶段、匀速阶段和减速阶段三个阶段。忽略空气阻力,功率计算可由得出,牵引力(或制动力)计算可由基本力学平衡公式得出。

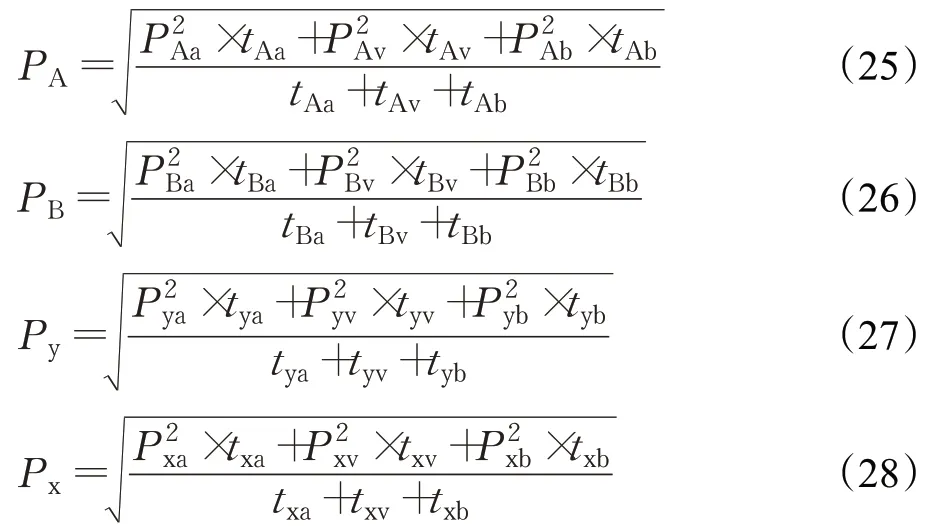

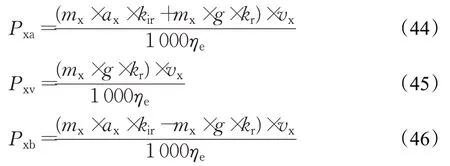

提升机在垂直方向上运动,子母穿梭车在水平方向上运动,二者运动可看作是同时进行,货物提升机、穿梭车提升机的平均功率如式(25)和式(26)所示,母车沿主巷道运行的平均功率如式(27),子车沿货物巷道运行的平均输出功率如式(28):

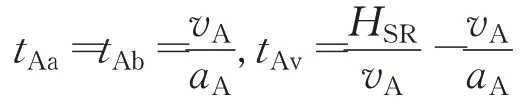

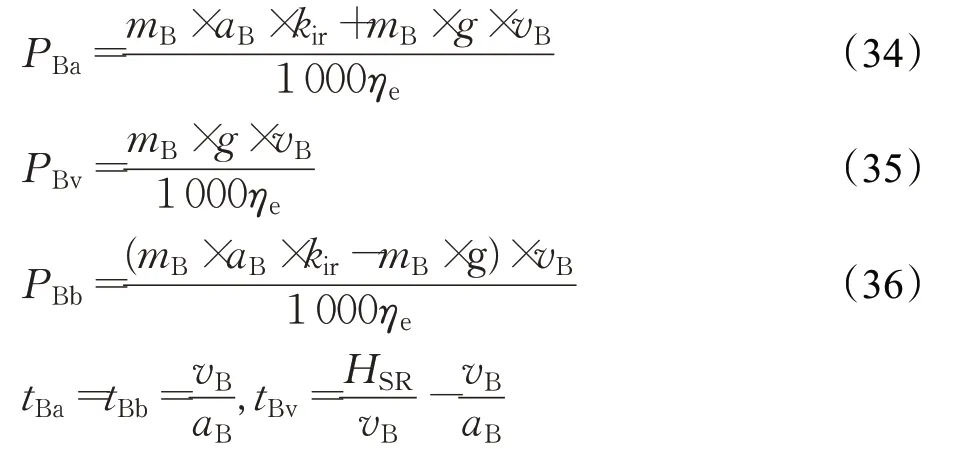

式中,PAa、PAv、PAb分别为货物提升机加速运动、匀速运动、减速运动的功率;tAa、tAv、tAb分别为货物提升机加速运动、匀速运动、减速运动的时间;PBa、PBv、PBb分别为穿梭车提升机加速运动、匀速运动、减速运动的功率;tBa、tBv、tBb分别为穿梭车提升机加速运动、匀速运动、减速运动的时间;Pya、Pyv、Pyb分别为母车加速运动、匀速运动、减速运动的功率;tya、tyv、tyb分别为母车加速运动、匀速运动、减速运动所需时间;Pxa、Pxv、Pxb分别为子车加速运动、匀速运动、减速运动的功率,txa、txv、txb分别为子车加速运动、匀速运动、减速运动的时间,具体计算过程如下。

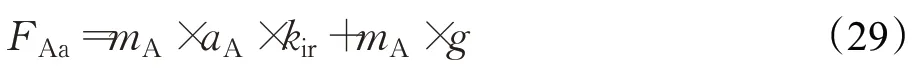

(1)货物提升机平均功率计算

货物提升机匀加速运动时,牵引力计算如下:

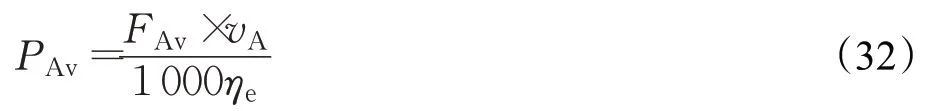

则货物提升机匀加速运动时平均功率为:

式中,ηe为货物提升机的效率。

货物提升机匀速运动时,牵引力计算如下:

则货物提升机匀速运动时平均功率为:

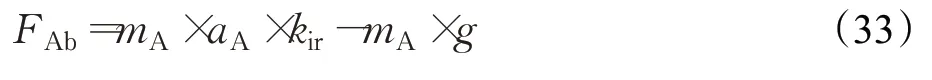

货物提升机匀减速运动时,受到的制动力如下:

匀加速运动时间tAa、匀速运动时间tAv、匀减速运动时间tAb计算如下:

(2)穿梭车提升机平均功率计算

计算步骤与货物提升机类似,各运动阶段平均功率及时间计算如下:

(3)母车平均功率计算

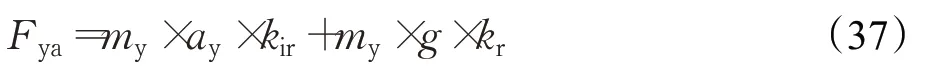

母车匀加速运动时,牵引力计算如下:

式中,kir为旋转质量因子;kr为滚动摩擦系数。则母车平均功率计算为:

式中,ηe为母车的效率。

母车匀速运动时,牵引力计算如下:

则母车的平均功率为:

母车匀减速运动时,牵引力计算:

则母车平均功率为:

母车各个运动阶段所用时间为:

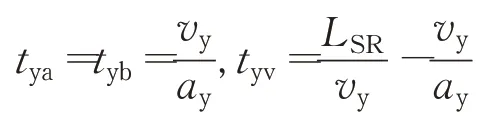

(4)子车平均功率计算

与母车类似,子车匀加速、匀速、匀减速运动时,功率计算如下:

则子车匀加速运动时平均功率为:

综上所述,总成本模型为:

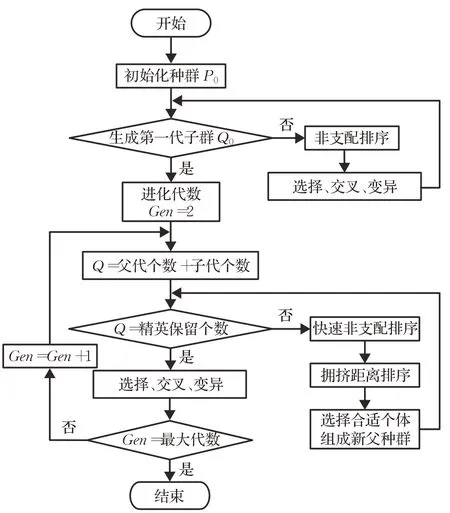

3 算法求解

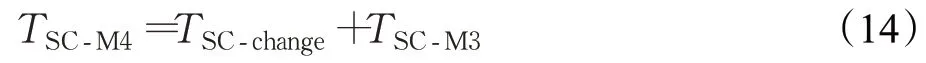

带精英保留的非支配排序遗传算法(Non-dominated Sorting Genetic Algorithm,NSGA-II)在求解多目标优化问题时具有优越性。该算法由Deb等人[18]提出,采用快速非支配排序法,大大降低了算法的复杂度,且拥挤度的引入保证了种群的多样性,引入精英保留策略扩大采样空间,防止最佳个体的丢失,提高了算法的运算速度和鲁棒性。算法流程图如图5所示。

图5 NSGA-II算法流程图

NSGA-II算法具体步骤如下:

(1)种群初始化

随机产生初始父代种群P0,并对种群进行非支配排序,使每个个体被赋予秩,即每一个解都被分配到一个和非支配层级(1是最优层级)相应的适应度值。

(2)产生子代种群

选择二进制锦标赛对初始种群进行选择、交叉、变异操作,得到新的种群大小为N的子代种群Q0。

(3)非支配排序

合并父代与子代为新的群体Rt=Pt+Qt,对Rt进行非支配排序,依次得到非支配解集Z1,Z2,…。

(4)拥挤距离排序

将非支配解集Zi按照拥挤距离进行排序,选择最好的N个个体组成新父种群Pt+1,即采用精英保留策略。

4 案例分析

4.1 参数设置

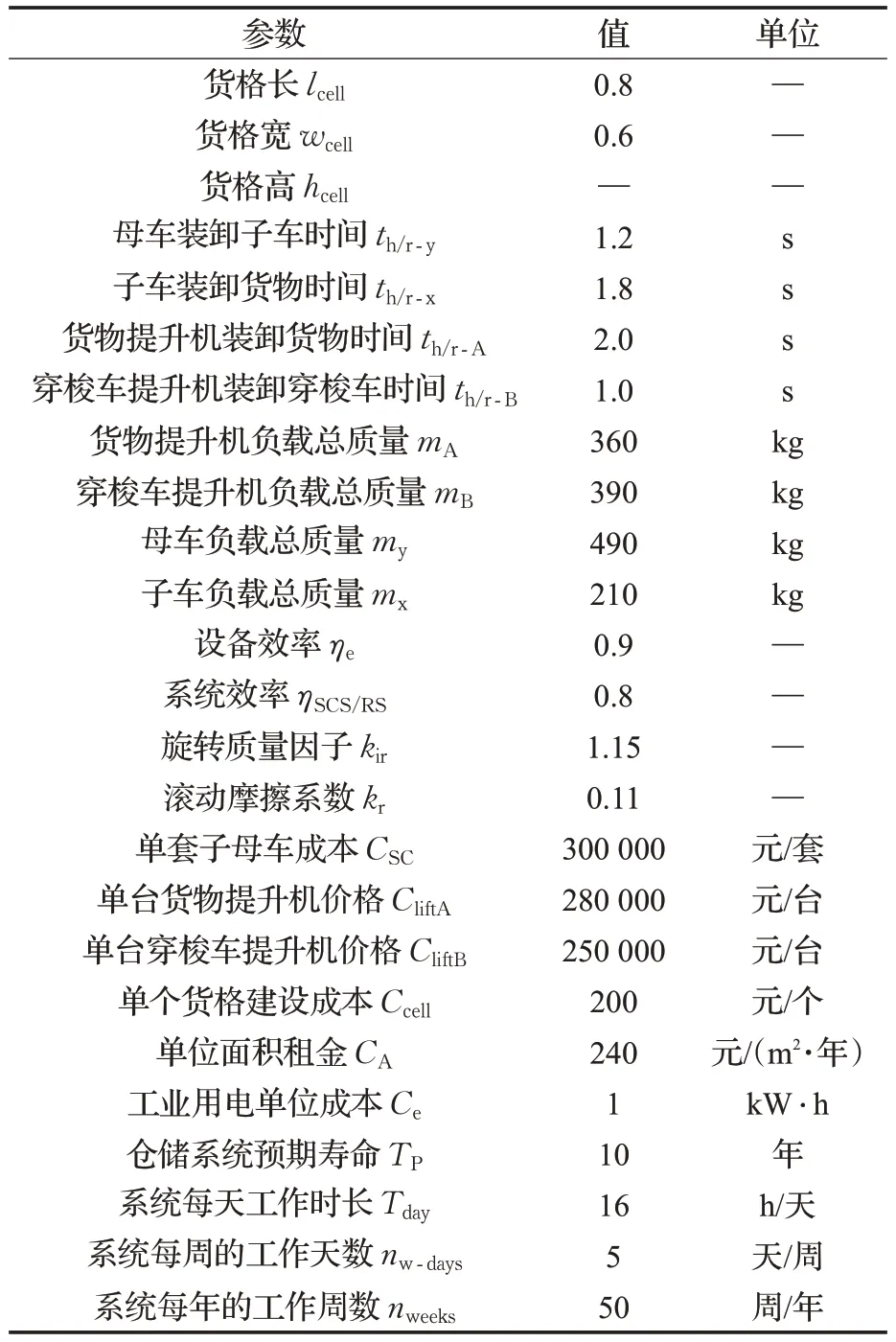

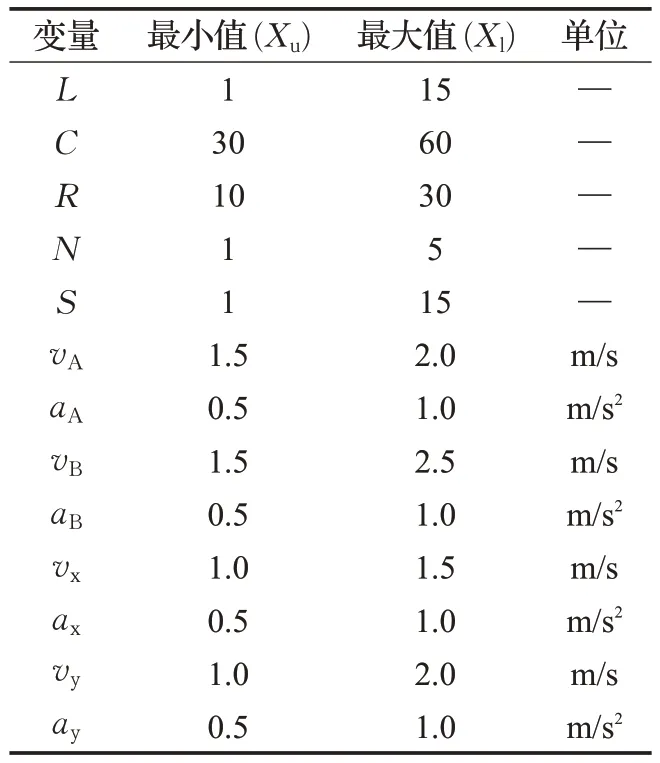

本文以某SCS/RS仓储设备供应商以及某电商配送中心提供的实验参数为基础进行研究,各固定参数设置如表2,决策变量取值范围如表3。

表2 参数值

表3 决策变量取值范围

4.2 算法求解

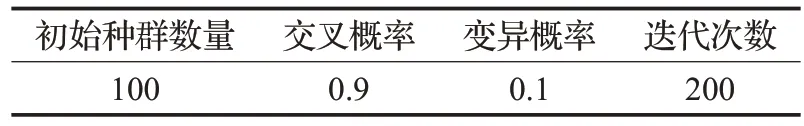

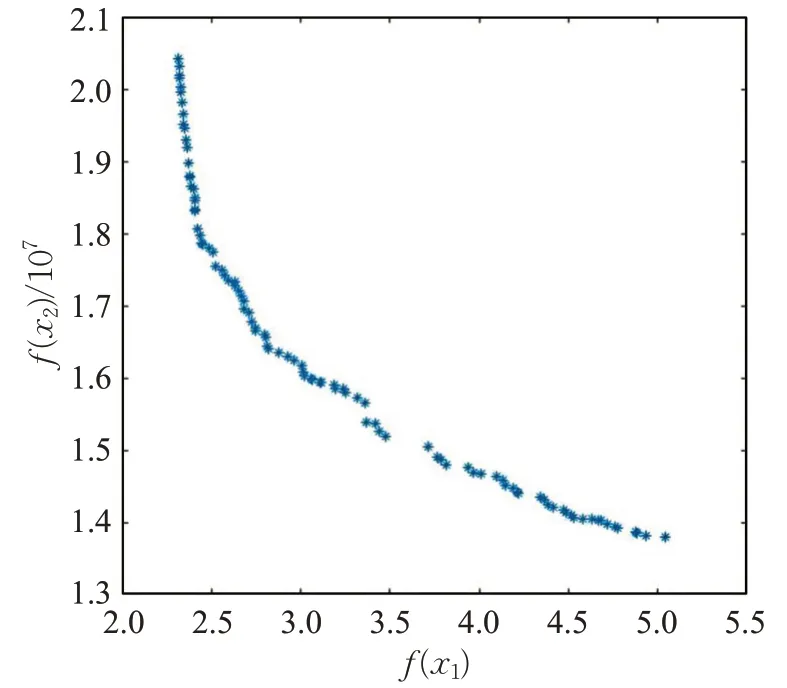

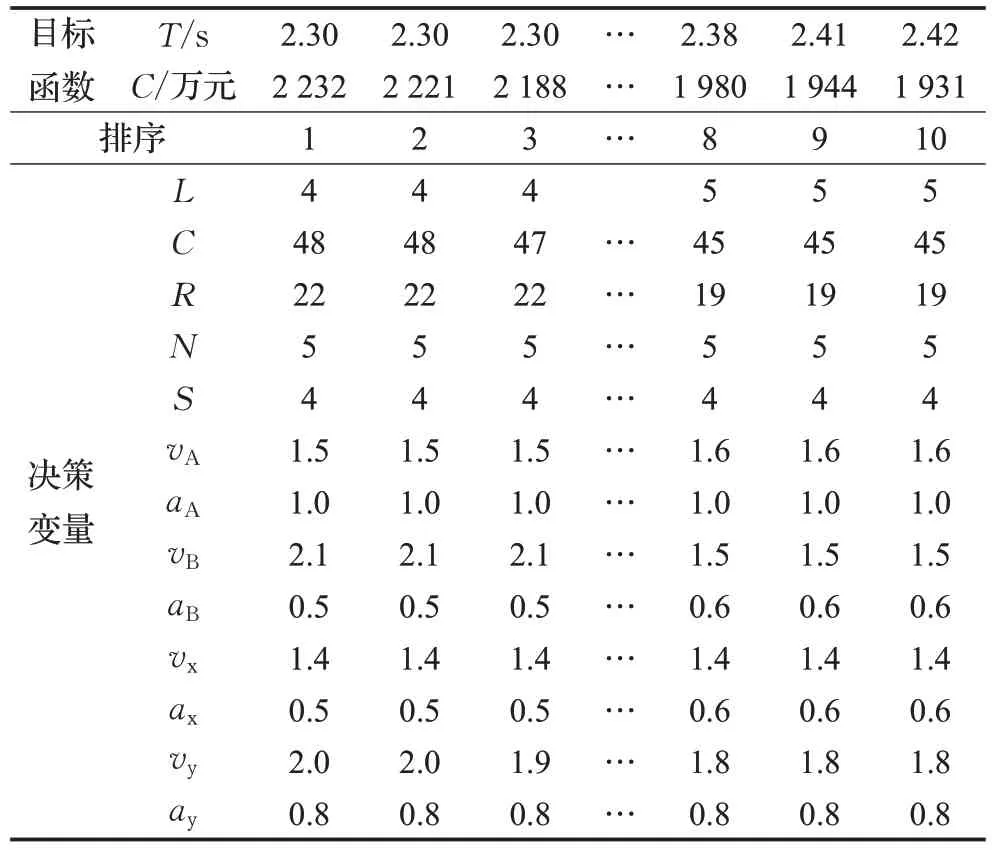

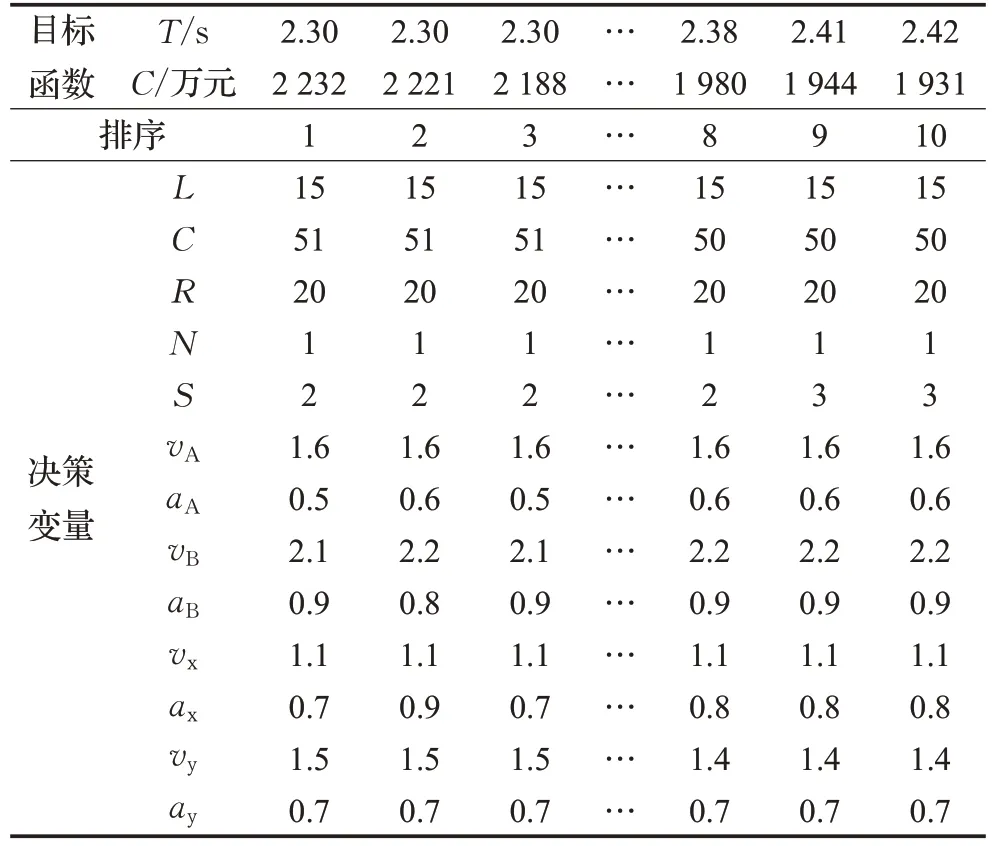

采用NSGA-II 求解时,算法参数设置如表4 所示,最终结果为100 组不同配置组合方案,得到Pareto 前沿如图6所示。表5列出按平均吞吐时间由低到高排序的前10组解,表6按成本由低到高排序的前10组解。

从图6 可以看出,吞吐时间减少的同时,总成本在增加,这与二者之间的“效益背反”关系一致,由此可验证模型结果的正确性。表5中,平均吞吐时间最短可至2.3 s,此时系统配置方案为:仓库设置5个货架,每个单元货架为 4 层、48 列、22 排,并且配备 4 套子母穿梭车,即每层配备一套穿梭车,易知系统进行单层作业时效率更高,但同时该方案花费较大,适合对货物周转率要求极高的电商物流中心等。

表4 算法参数设置

图6 Pareto前沿

表5 按平均吞吐时间排序

表6 按成本排序

成本从低到高进行排序,成本最低方案中,系统只包含一个单元货架,货架为15 层,两套子母车,此时系统平均吞吐时间为27.14 s,可知这是由于频繁的换层作业导致作业时间较长。该方案适合占地面积有限且对吞吐时间要求不高的企业。

分析模型结果,SCS/RS 高吞吐效率要求高设备水平,企业需要投入高资金成本,因此在进行早期仓储规划时,企业应结合自身需求以及能力,选择适合整体发展目标的仓储配置方案,并不是一味追求越快越好。合理的资源配置方案将为企业节省一定的成本,这就是本文研究的目标。

5 结束语

本文针对子母式穿梭车仓储系统的配置问题,进行了资源分配问题的详细分析。通过分析影响系统资源配置的因素,考虑子母穿梭车是否换层以及提升机和子母穿梭车的加减速度特性,以此建立了以系统平均吞吐时间、成本最小为目标的多目标优化模型。针对该问题,本文采用非支配排序遗传算法,引入精英策略,防止获得的Pareto 最优解丢失。最后,数据实验结果显示,本文的模型结果可为企业进行资源配置提供优质方案。随着自动化立体仓库的迅速发展与应用,资源配置方案的研究仍具有广阔的研究空间。本文资源配置的结果为一组Pareto最优解,企业在选择时还需要根据自身需求进行甄选。本文的研究方法和思路可为后续建立资源配置系统提供经验和方法,为企业定制个性化资源配置方案提供理论依据。由于实际情况下,系统中单一作业和复合作业同时存在,而本文单考虑了设备的复合作业,因此如何确定混合作业模式下的系统吞吐时间还有待进一步研究。