基于最大功率的本安Buck变换器设计方法

2021-02-22刘树林郝雨蒙游梦然

刘树林 郝雨蒙 李 艳 游梦然

(西安科技大学电气与控制工程学院 西安 710054)

0 引言

近年来随着能源产业迅速发展,能源生产的自动化程度不断提高,各类电气设备在煤矿井下等危险环境中得到了广泛应用[1-3]。然而,这些电气设备一旦发生电气故障,产生的电弧或火花可能会点燃危险气体,引发火灾、爆炸等重大事故。因而要求应用在煤矿等危险环境的电气设备一定要满足防爆要求[4]。这些电气设备根据所采取防爆措施的不同,通常被分为两类:非本质安全型和本质安全型(简称本安型)。其中,本质安全型从限制电路自身的能量着手,通过控制电路中各参数,将火花能量限制到规定的点燃气体能量以下,将器件的表面温度限制到规定的可点燃气体混合物温度以下,以此使得电路在正常工作条件下或者在指定的故障范围内,电路所处危险环境中的气体混合物不会因电路的热效应或电火花而爆炸[5]。相比较其他防爆型式,本质安全型具有安全性能高、体积小、质量轻、成本低及制造工艺简单和维护方便的优点,是最佳的防爆型式[6]。

相比线性电源,本质安全开关电源具有电源转换效率高、体积小、质量轻和电网适应性强等优点[7],其为工作在危险环境下的本安型电气设备提供电能,是设备的关键环节。因此实现电源的本质安全,是实现整个电气设备本质安全的基础。

由于半导体工业的快速发展,各种不同的电气设备以及芯片的工作电压不断降低。Buck变换器作为开关电源的重要组成单元,因其能够实现降压,故受到研究人员关注,并得到广泛研究和应用[8-11]。

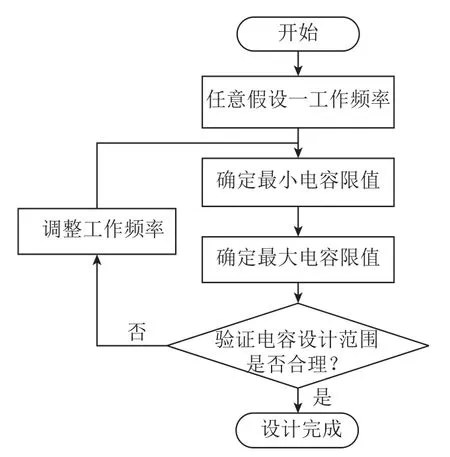

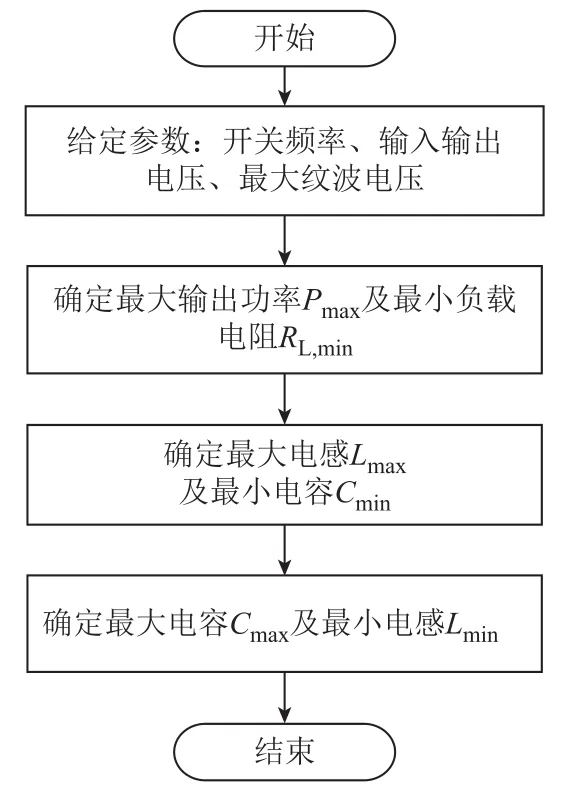

然而,目前本安 Buck变换器的研究和发展还面临着急需解决的问题:缺少系统、简洁的设计方法,且输出功率还有很大空间亟待提升[9-13]。随着近年来我国煤矿物联网技术迅速发展,用于井下的安全检测及监控设备数量大大增加,提高了对本安开关变换器输出功率和安全性能的要求。但是目前应用于危险环境的本安 Buck变换器功率很小,大部分只有十几瓦,无法在要求更高功率的场合下应用,因而使用范围受到了限制[12-16]。并且,目前设计本安变换器时,都是在已知变换器的输入、输出电压的情况下,先假设一个工作频率的基础上进行[17],具体设计流程如图1所示。

图1 传统设计方法流程Fig.1 The flow chart of traditional design methods

图1所示的方法存在的问题为:由于所选频率的随机性,可能会出现最小电容限值大于最大电容限值而致使电容取值范围不存在的情况,无法保证能够设计出满足本质安全要求的开关变换器,以至于设计初期盲目提出指标。在设计初期也并不能明确变换器可以实现的最大输出功率,需要重新选定工作频率,再重复图1所示的设计过程,直到得到符合要求的参数设计范围为止。显然,传统设计方法复杂繁琐,且浪费大量时间。因此,迫切需要研究出更加系统、便捷的设计方法。

一般在对本安电路进行设计时,通常将其分为简单电路和复杂电路。除直流电源外只包含一种纯电阻、电感或电容元件的电路称为简单电路,由多个电阻、电感或电容组合而成的电路称为复杂电路。Buck变换器电路中同时含有电感和电容两种储能元件,面临的本质安全问题更加复杂:当电感分断或电容短路时,产生的电弧或火花可能会点燃危险性环境的爆炸性气体混合物。因此,为便于分析和判断开关变换器的本安性能,将其本质安全划分为内部本质安全和输出本质安全两部分。

通常为保证输出本质安全性能,限制变换器输出端发生短路故障时的火花能量,在 Buck变换器电路中加入截止保护电路。当变换器正常工作时,其保护电路不工作,整体工作原理与典型 Buck变换器相同;当变换器发生电容短路故障时,保护电路迅速动作,迫使Buck变换器的开关管立即关断,在最短的时间内切断能量回路,从而保证变换器的输出本安性能。然而,当变换器中的电感发生分断故障时,即使截止型保护电路能够迅速关断开关管,但由于电感处于变换器电路内部,作为一种电流无法突变的储能元件,电感的两端会因为试验装置电极的断开而感应出较大的反电动势,导致电极两端的气体被高压击穿,如果释放的能量足够大,则很有可能会引燃周围易燃、易爆的混合气体,导致内部本质安全的要求不能满足。因此,电容短路时火花放电引起的输出本安问题无需考虑,本文主要针对内部本质安全Buck变换器的设计方法展开研究。

为实现本质安全开关电源的优化设计,提高本质安全开关变换器的安全性能,业界学者们也进行了大量研究。文献[18]针对矿用本安电源Buck变换器中开关在传统的硬开关高频模式下工作存在器件温度升高及开关损耗等问题,为同时满足本质安全性和电压纹波要求,提出了一种适用于矿用本安电源的软开关Buck电路设计方法。文献[19]根据迭代计算的方法提出了等效电阻分析法,根据此方法,将变换器等效为一个简单电感电路,并依据能量等效原理得到了变换器内部本安判据。可判定给定参数的变换器是否符合内部本安指标要求,但利用的迭代法计算比较复杂。文献[20]根据等效电阻的方法求得了本安型 Buck变换器的等效电流,基于该等效电流得到了判定开关电源的内部本质安全判别方法。但是为了得到满足设计要求的最大电感设计限值,采用的同样是迭代法,计算过程复杂。

除此之外,本质安全开关变换器的输出功率,也是一直以来研究重点之一。文献[21]对准 Z源Buck变换器的输出短路火花放电电路进行了建模研究,分析了其短路火花电压和电流,指出与Buck变换器相比,准Z源Buck变换器可有效抑制短路火花放电能量。文献[22]提出了一种在输出端附加电感的软火花电路结构,并对其短路火花参数进行了仿真和实验验证,结果表明该方法在不影响电气性能的情况下能有效减小火花放电功率及能量。说明通过添加元器件改善电路结构或优化元器件参数,能在一定程度上减小本安开关变换器的火花能量并且提高其输出功率。然而,目前对于开关变换器本质安全性能的评价,基本是通过能量等效的方法和适当的放大处理将开关变换器等效为简单电路,然后根据国标给出的临界点燃曲线对其进行评价。受限于现有的评价方法,要设计出输出功率较大的本安开关变换器较为困难。

鉴于上述问题,本文以本安Buck变换器为例,对其输出功率和简化设计方法进行了全面而深入的研究。首先分析本安Buck变换器的组成、基本特性以及本质安全性能要求,根据最大等效电感得到电路允许的最大电感。分析 Buck变换器的设计指标要求,推导出最小电阻表达式,进而得出变换器能够同时满足本安性能要求及电气指标要求时的最大功率。根据所得的最大功率,分析其与输出电压、输入电压及开关频率之间的变化关系,得到可以用于指导本安 Buck变换器优化设计的四维关系坐标图。并给出不同给定参数下相应的本安变换器的简化设计方法与具体的参数设计方法。结合设计实例,对上述设计方法和所推导的公式进行验证,证明上述相关理论分析和所得结论的正确性。

1 Buck变换器电感分断放电特性及内部本安判据

电感分断对内部本安性能的影响是分析内部本安Buck变换器的重点,通过对Buck变换器及简单电感电路分断放电特性的分析,根据能量等效原理,得出关于 Buck电感分断放电特性的等效电感关系式。由等效电感和 GB 38364—2010给出的临界点燃电流曲线[4],可以得到内部本安判据。依据此判据,即可判断出所设计的变换器参数是否满足内部本安要求。

1.1 电感分断放电特性

1.1.1 电感分断放电形式

对于变换器的本安性能,主要影响因素是故障引起的放电。电路节点发生分断时,辉光放电、电弧放电和火花放电是最常见的三种放电方式。火花放电发生在容性电路中,因此在分析电感分断的放电特性时,主要考虑电弧和辉光放电的影响,其他放电方式不作考虑。

(1)电弧放电。在本安理论的研究中,电弧放电通常作为一种非常典型的放电方式进行研究。电弧放电发生在切换小电流且低电压的本安电路时,放电过程等效为液态金属桥的断开过程。液态金属桥的产生全过程可描述为:两个触点之间逐渐断开时,其上承受的压力会慢慢减小,触点之间的连接面积减小,导致等效电阻急速增加,产生大量的热量,导致触点融化,形成液态金属桥,形成电弧。

(2)辉光放电。辉光放电特点是:一般产生在电压很高、电流很小的条件下,而且其阴极电压比电弧放电方式下更高(一般为100~400V不等)。这样的特点让放电能量几乎大多数耗散在电极上,这就使爆炸混合物不会被轻易点燃。故实际中,对于中小功率的本质安全变换器,辉光放电产生的概率非常低,所以分析中一般忽略辉光放电的情况。

经过对上述分析比较,可以得出如下结论:就引爆可燃混合物所需要的能量而言,电弧放电需要能量更少。对产生能量而言,在电感分断时可产生电弧放电和辉光放电,由于辉光放电是在高电压、低电流的情况下形成,产生的能量较小,且放电产生的能量大都在分断处的电极上以热能的形式被消耗。所以研究电感电路放电时几乎不考虑辉光放电。但是,电弧放电产生的能量多,放电比较集中,点燃爆炸混合物所需的能量较小。所以分析电感分断放电的特性,主要是围绕电弧放电进行研究[4]。

1.1.2 电感分断放电过程

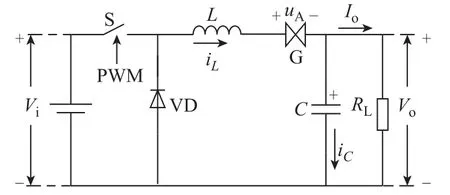

为了探究电感电路的电弧放电特性,在IEC标准火花试验装置上对 Buck变换器进行电感的分断实验。由于Buck变换器在不同的节点发生分断时,分断放电特性是不一样的,本次试验选择最危险放电位置,即电感靠近输出端的一侧。当开关管导通时,如果在该点发生断路故障,则在很短时间内同时有来自电感和电源的能量释放,所产生的电弧具有的能量就更多,最有可能点燃周围的危险性气体。当电感分断发生在最危险位置时,电路的连接如图2所示。

图2 Buck变换器电感分断实验电路Fig.2 Inductor-disconnected experiment circuit of Buck converter

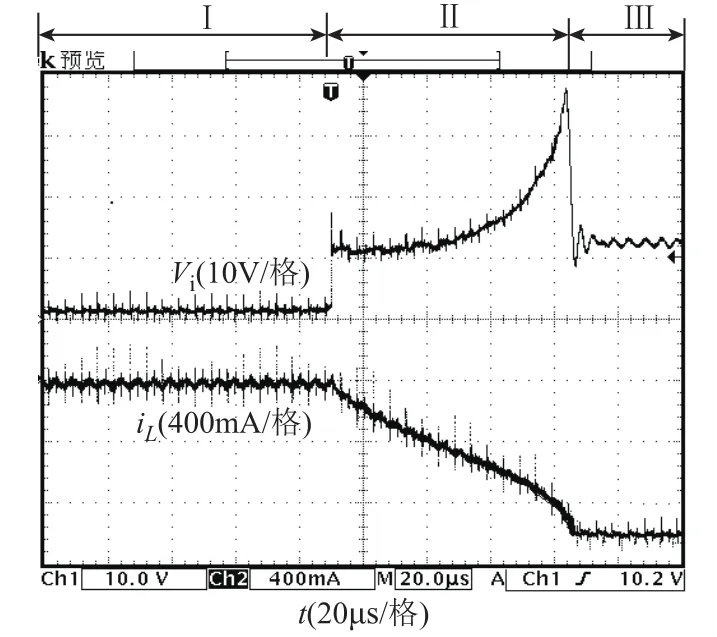

如图2所示,在电感后连接一个安全火花装置,用G表示,其中,uA表示电感分断时分断点两端的电弧电压,iL表示电感电流,Vi表示输入电压。实验波形如图3所示。

图3 Buck变换器的电感分断放电试验电压和电流波形Fig.3 Inductor-disconnected discharge current and voltage of Buck converter

由图3可看出,Buck变换器的电感分断放电过程由三个阶段组成:即电弧产生阶段Ⅰ、电弧维持或电弧放电阶段Ⅱ、电弧熄灭阶段Ⅲ,总体放电波形与简单电感电路的放电波形类似[4]。因此,可将Buck变换器转换为等效的简单电感电路进行分析,使分析过程得到简化。

1.2 Buck变换器的内部本安判据

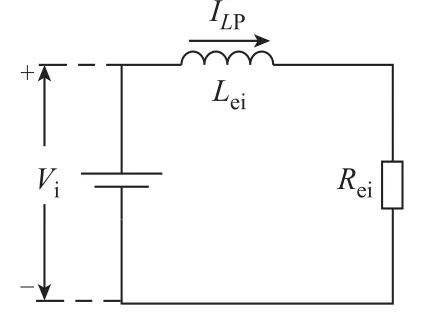

由以上分析可知,Buck变换器电感分断电弧放电与简单的感性电路具有类似的分断电弧放电特性,因此,可通过建模分析,将Buck变换器内部电感的分断放电等效为简单电感电路,再用简单电感电路的临界点燃曲线对 Buck变换器的内部本质安全性能进行评估[6]。则模拟Buck变换器电感分断电弧放电的等效简单电感电路,可用如图4所示的电路来表示。其中,Vi为变换器的输入电压,ILP为变换器的峰值电感电流,Lei即为Buck变换器的等效电感,Rei=Vi/ILP。

图4 等效简单电感电路Fig.4 Equivalent simple-inductive-circuit of Buck converter

求解等效电感,首先可依据能量等效原理,将简单电感电路电弧能量与 Buck变换器电感分断电弧能量等效,令两电路对应的电弧能量相等,进一步得出等效电感的表达式[6],为

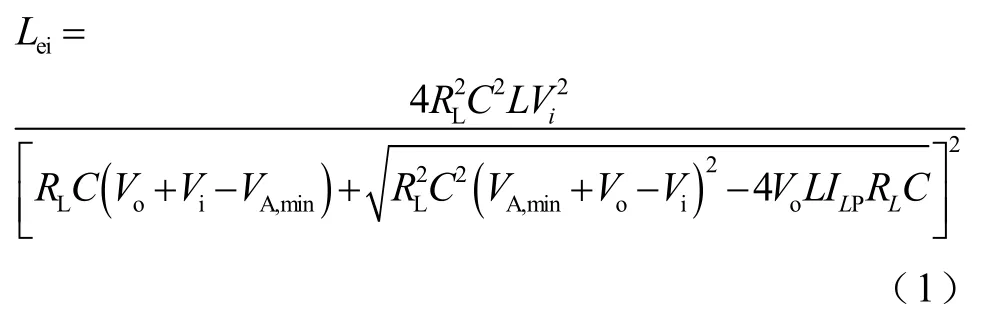

式中,VA,min为最小建弧电压,即分断时电感放电的最小电弧电压。为了使 Buck变换器在整个动态变化范围内都能够很好地满足本安性能要求,还有必要求解Buck变换器的最大等效电感。由于Buck变换器在整个负载范围内工作时将跨越连续导通模式(Continous Conduction Mode, CCM)和断续导通模式(Discontinous Conduction Mode, DCM)两种模式,最大等效电感在处于CCM时取得,即

考虑到本安判据的可靠性,应采用最大等效电感进行本安性能的判定。将最大等效电感Lei,max与查点燃曲线[4]所得的临界电感LB相比较,以此判定该变换器是否符合内部本质安全的指标。考虑安全系数k(k一般取为 1.5[4])后,如果最大等效电感Lei,max都小于临界等效电感LeB=LB/k,则可判定该变换器符合内部本质安全的要求。即 Buck变换器的内部本安判据表示为

2 本安Buck变换器最小负载电阻

求解最小负载电阻是得到最大输出功率的前提条件,而最小负载又与变换器电感值相关。变换器的输出纹波电压允许值与本质安全要求是互相矛盾的:当增大电感参数,输出纹波电压水平下降,但容易引燃易燃易爆气体,不利于本质安全;当减小电感参数,电弧和火花能量降低,但输出纹波电压水平却较高[18]。

为了使 Buck变换器能够满足本质安全的性能要求,变换器的电感越小越好,但考虑到变换器的电压纹波要求,又希望变换器能够尽可能地工作在CCM,这也就需要变换器的电感越大越好,因此,为了使变换器能够同时满足本质安全性能要求和电气指标要求,变换器的电感选择尤其重要,故以下首先根据上文得出的结论和判据,对本安变换器的电感取值进行分析。

2.1 本安Buck变换器的电感设计限值

2.1.1 最大电感设计限值

根据最大等效电感式(2)和Buck变换器的内部本安判据式(3),可推导出Buck变换器在给定的动态范围内满足本质安全要求的最大电感Lmax的解析式(由于该表达式较长,未在文中给出,如读者需要可联系作者获取)。由表达式可知,Lmax与负载电阻RL、最大输入电压Vi,max、输出电压Vo和最小电容Cmin有关。

2.1.2 最小电感设计限值

最大输出纹波电压在变换器工作于 CCM时取得,最大输出纹波电压Vpp,max[6]为

根据上述分析,为了同时满足输出本安要求以及最大输出纹波电压要求,电感的最小设计限值为

由式(5)可以看出,最小电感与输入电压、输出电压及开关频率等有关,不受负载电阻的影响。

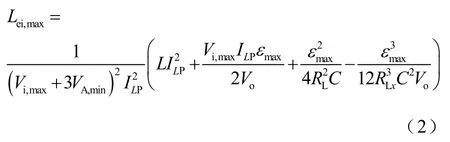

2.2 最小负载电阻求解

为了分析电感设计限值与负载电阻关系,现假设一组Buck变换器参数:输入电压Vi=21~24V、输出电压Vo=18V、建弧电压VA,min=10V、纹波电压Vpp=2%Vo、电容C=6.8μF、开关频率f=200kHz。根据上述参数,采用Matlab进行仿真分析,利用Plot函数绘制出最大电感设计限值Lmax与变换器负载电阻RL的关系曲线如图5所示。

图5 最大电感设计限值与负载电阻的关系Fig.5 Relationship between Lmax and RL

从Matlab仿真图5可看出:Buck变换器的最大电感设计限值Lmax随着负载电阻RL的增大而单调增大。而最小电感设计限值不受负载电阻的影响。随着负载电阻RL的减小,最大电感设计限值逐渐减小。

根据以上分析,当最小电感设计限值Lmin与最大电感设计限值Lmax相等,即同时满足最大输出电压纹波和本质安全要求的电感设计范围不复存在时,对应的负载即为本安型开关变换器的最小负载电阻。

因此,令Lmin=Lmax,可得同时满足 Buck变换器电气性能指标和本质安全要求的最小负载电阻RL,min的解析式(由于该表达式较长,未在文中给出,如读者需要可联系作者获取),从中可看出其大小和Vi,max、Vo、Cmin和f有关。

3 本安Buck变换器最大输出功率

根据所得最小负载电阻,可以求出本质安全Buck变换器最大输出功率Pmax为

为更直观分析变换器参数之间的关系,现假设一组Buck变换器的技术参数:输入电压Vi=10V,纹波电压Vpp=2%Vo,电容C=6.8μF,电感L=100μH。利用Matlab进行仿真分析,利用ezmesh函数绘制三维图,将不同输出电压下的三维曲面进行叠加,最终得出反映最大输出功率Pmax与变换器工作频率f、输入电压Vi以及输出电压Vo关系的四维图,如图6所示。

图6 大输出功率与工作频率、输入输出电压的关系Fig.6 Relationship between Pmax, f, Vi and Vo

由图6可看出,随着输入电压的增加,输出功率逐渐减小;随着输出电压的增加,输出功率也逐渐减小;随着开关频率的增加,输出功率逐渐增加,但当频率达到一定值后,随着开关频率的增加,输出功率基本不变。

4 基于最大功率的本安 Buck变换器设计方法

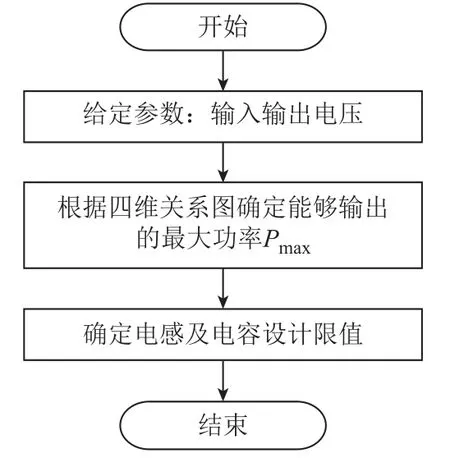

应用上述推导得出的最大功率与输入电压、输出电压及开关频率之间的关系及四维图,可得出本安变换器的便捷设计方法,具体流程如图7所示。由图7与图1所示的传统设计方法比对可看出,采用所提出的便捷设计方法,本安变换器的设计可一次完成,缩短了设计周期,简化了设计过程,同时还可满足不同给定条件下具体需求。

图7 所提出的设计流程Fig.7 Flow chart of design method

根据三种不同的给定条件和要求,以下提出相应的本安Buck变换器的简便快速设计方法。

(1)设计方法一:对于工作在爆炸性危险环境的本安 Buck变换器,当已知的电气性能指标参数包括输出电压(Vo)、开关频率(f)、输出纹波电压(Vpp)、输入电压(Vi,min~Vi,max),设计目标为设计出既可满足本安性能设计要求,也能满足电气性能指标要求,并且输出功率最大的本安Buck变换器,具体设计过程如图8所示。

图8 本安Buck变换器的设计方法一Fig.8 Design method 1 of intrinsically safe Buck converter

图8中,对于给定参数的本安Buck变换器,首先,依据本安性能指标得到本安 Buck变换器的最小负载电阻和最大输出功率;其次,根据推导所得到的公式可以确定变换器最大的电感设计限值,根据变换器期望的输出纹波电压指标及所得的最大电感设计限值,可以得出最小电容;根据输出电压,通过查表可得满足输出本安要求的最大电容设计限值,根据变换器期望的输出纹波电压指标以及所得的最大电容设计限值,可以得出最小电感。

依据以上步骤,可以设计出同时满足本安要求及纹波电压要求,并能够输出最大功率的本安Buck变换器。

(2)设计方法二:对于工作在爆炸性危险环境的本安Buck变换器,当已知的电气性能指标参数包括期望的输出功率(P)、输出电压(Vo)、输出纹波电压(Vpp)及输入电压(Vi,min~Vi,max),设计目标为设计出既可满足本安性能设计要求,也能满足电气性能指标要求的本安Buck变换器,且此变换器需要达到设定的功率目标。具体设计流程如图9所示。

图9 本安Buck变换器的设计方法二Fig.9 Design method 2 of intrisically sofe Buck converter

由图9可知,根据输入电压、输出电压及期望变换器能够输出的功率,利用上述所得的变换器输出功率与输入电压、输出电压及开关频率的四维关系坐标图,即可得到实现所期望该功率的最小开关频率,小于该开关频率,即使改变输入电压和输出电压也无法实现所期望的输出功率。

(3)设计方法三:对于工作在爆炸性危险环境的本安 Buck变换器,当已知的电气性能指标参数包括输出电压(Vo)、输出纹波电压(Vpp)及输入电压(Vi,min~Vi,max),设计目标为设计出既可满足本安性能设计要求,也能满足电气性能指标要求的本安Buck变换器,且此变换器需要能够输出最大功率。具体设计流程如图10所示。

图10 本安Buck变换器的设计方法三Fig.10 Design method 3 of intrisically safe Buck converter

由图10可知,根据输入电压以及输出电压,通过上述所得的最大功率与输入电压、输出电压及开关频率的四维关系坐标图,即可得到该参数下,变换器能够输出的最大功率。

5 本安Buck变换器参数设计

为使得 Buck变换器在满足电气指标要求的同时也能够符合本质安全要求,可应用所提出的设计方法,确定元器件参数。以下以设计方法一为例,对主要参数进行设计。

5.1 满足本安要求的电感电容设计

因为输出滤波电容储存的能量远大于电感储存的能量,因此,对于变换器的输出本安性能要求,主要考虑输出滤波电容的影响。对于开关变换器的输出本安性能判断,都是先将变换器等效为简单的电容电路,再根据输出电压,考虑一定安全系数K,依据电容电路最小点燃电压曲线[6],即可得出对应于KVo的临界点燃电容CB。根据上述可知,变换器的输出本安性能判据为

式中,Ce为变换器的输出等效电容,是输入端向短路处转移的能量对应的等效电容与输出滤波电容的和。当电路发生短路故障时,由于电容存储的能量远远大于电感储存的能量[23],因此,可将CB视为输出滤波电容的最大值Cmax。

根据2.1.1节给出的方法,代入相关参数,可计算得出最大电感Lmax的值。

5.2 满足指标要求的电感电容设计

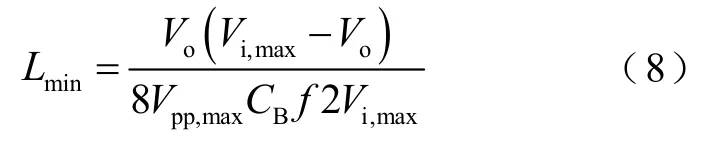

根据上述所得最大电容设计值和最大输出纹波电压可知,满足电气指标要求的最小电感值Lmin为

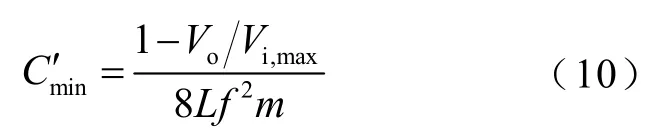

最小电容的设计要满足输出纹波电压要求,依据期望的输出纹波电压指标,可推导得出电容的最小设计限值。Buck变换器的最大输出纹波电压为

式中,m=Vpp/Vo。但在实际电路中,为了使滤波电容能够符合输出纹波电压的条件,需要考虑一定的裕度,因此,实际上最小电容值Cmin可取为

式中,λ为裕度系数,一般取2~4任一常数值。

6 实例验证

本文为了验证推导出的最大电感、最小电阻等关系式的正确性,从而验证所提出的三种设计方法的正确性,先后进行了仿真验证和火花试验验证。由于三种设计方法均基于前文所得公式和四维图,故通过验证其中一种方法,同时也可以证明其他两种方法的正确可行性。本文选择设计方法一进行验证。

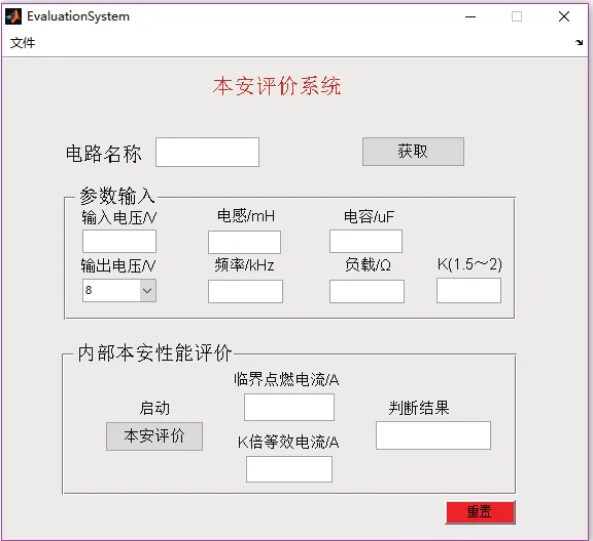

本次非爆炸仿真实验采用基于 Matlab GUI(graphical user interface)的本质安全评价系统,评价界面如图11所示。通过模型文件获取或手动输入变换器的相关参数,单击启动键,即可执行本质安全性能判断。非爆炸性判断方法则使用简单、灵活性高、经济实用。利用仿真软件进行非爆炸性评价,是本安的一个重要研究方向[24]。

图11 本质安全评价系统Fig.11 Intrinsically safe evaluation system

取一组 Buck变换器的技术参数为:输入电压Vi=24V,输出电压Vo=18V,工作频率f=200kHz,最小建弧电压VA,min=10V。

根据上述参数计算可得:满足设计要求的最小电感Lmin=7.8μH,最小电容Cmin=1.0μF,最大电感Lmax=139μH,最小负载电阻RL,min=15.2Ω,Buck变换器的最大输出功率Pmax=21.3W。根据输出电压Vo,查电容电路最小点燃电压曲线[12],可得最大电容设计限值CB为90μF。

为了验证前文推导所得的最大电感和最小负载电阻表达式能否同时满足电气指标和本安性能要求,根据上述参数,通过四组不同参数进行验证。

首先验证推导所得的满足设计要求最大电感Lmax公式的正确性。选取两组不同的电感L参数,参数组 1:L1=100μH,参数组 2:L2=200μH。将上述参数输入本安评价系统,评价结果显示:参数组1满足本安要求,参数组2不满足本安要求,说明了上述对最大电感Lmax推导所得公式的正确性。

为了验证推导所得的满足设计要求最大功率Pmax公式的正确性,设置以下两组电阻RL参数对照组,参数组 3:RL=15.2Ω,P=21.3W;参数组 4:RL=12Ω,P=27W。将两组参数值输入本安评价系统中,评价结果显示,参数组3满足本安要求,参数组4不满足本安要求,说明了上述对最大功率Pmax推导所得公式的正确性。

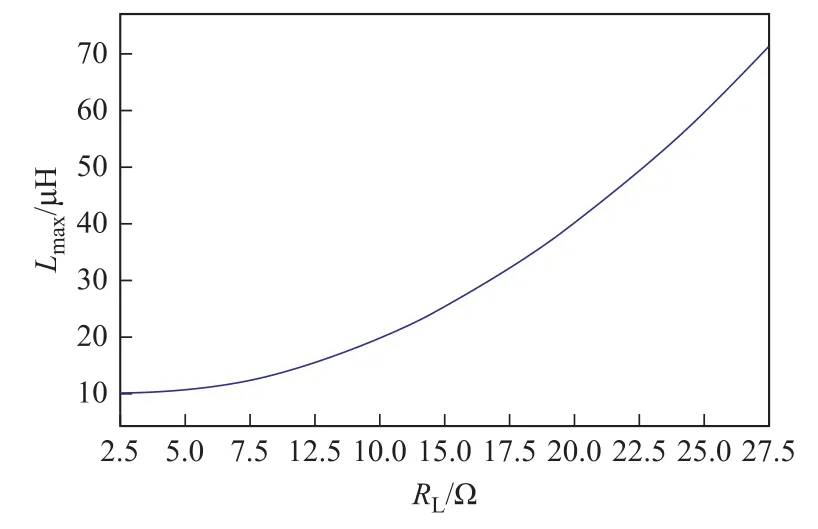

根据 IEC标准规程,用如图 12所示的安全火花实验装置对上述四组参数对应的 Buck变换器实验样机进行爆炸性实验。

图12 实验装置Fig.12 The experimental apparatus

在火花试验中,参数组1、3对应的变换器未发生爆炸,满足内部本安性能的要求;参数组2、4对应的变换器发生了爆炸,不满足内部本安性能的要求。实验结果验证了上述理论分析和设计方法的正确性与可行性。

7 结论

1)经过分析,定义当满足设计要求的电感取值范围不存在时,所对应的负载电阻是本安开关变换器的最小负载电阻,此时变换器的功率最大。

2)依据最大等效电感及本安性能判据,推导出能够满足设计要求的最大电感、电容。依据期望的输出纹波电压指标,得出了电感电容的最小值。综上所述,即可得出满足设计要求的电感、电容设计范围。

3)通过最大功率与输入电压、输出电压及开关频率的变化关系四维图,分析得出:最大功率Pmax随着工作频率f增加而增加,但当频率增加到一定值后,随着频率的增加,输出功率基本不变;最大功率Pmax随着输出电压Vo的增加而单调减小,随着输入电压Vi的增加而单调减小。

4)结合最大功率与输入电压、输出电压及开关频率的变化关系四维图,总结出三种基于最大功率的本安 Buck变换器设计方法,避免了传统设计方法的反复和盲目,使设计过程一次性完成,节约时间,降低了成本。

本文所提出的设计方法,不仅可以简化本安Buck变换器的设计,其研究思路也同样适用于其他类型的变换器,如Boost变换器、Buck-Boost变换器、反激和正激变换器等。本设计方法可对这些变换器求解最大电感、最小负载电阻以及最大功率提供理论依据和设计指导。