2A12铝合金圆波纹夹芯板抗平头弹冲击特性的试验研究

2021-02-22邓云飞贾惠茹路明建张银波

邓云飞 贾惠茹 路明建 张银波

中国民航大学航空工程学院,天津,300300

0 引言

波纹夹芯结构除了具有质量小、隔热与降噪性能好、比强度和比刚度高等优点外,开放式的单胞设计还使其拥有良好的流通性能和散热性能,因此,波纹夹芯结构在航空航天、高速列车、汽车、舰船等领域应用广泛。在航空领域,机翼墙腹板、宽弦空心风扇叶片、尾翼等均采用了波纹夹芯结构[1],因该结构对外来物冲击的防护性能及损伤容限直接影响飞行器的飞行安全,因此,受到了冲击工程领域众多学者的关注。DAHIWALE等[2]对6061-T651铝合金三角形波纹夹芯板和等面密度单层板抗卵形头弹体的冲击特性进行了数值仿真研究,结果表明,三角形波纹夹芯板抗卵形头弹体冲击的性能低于单层板抗卵形头弹体冲击的性能,并且波纹夹芯板几何尺寸、弹靶冲击位置等因素均会对靶板抗冲击性能产生影响。HOLMEN等[3]通过实验与数值仿真相结合的方法,对无填充与砂填充的AA 6005-T6铝合金三角形波纹夹芯板在AP子弹冲击下的穿甲力学性能进行了研究,结果表明,填充砂波纹夹芯板的抗冲击性能明显高于无填充结构的抗冲击性能。WADLEY等[4]开展了6061-T6铝合金三角形夹芯板对直径为12.7 mm的高强度钢球的抗冲击实验研究,并与等面密度单层铝板进行了对比分析,结果表明,无填充结构的抗冲击性能均低于单层板的抗冲击性能,并且不同冲击位置的抗冲击性能差异不大,氧化铝填充结构基座位置的抗冲击性能高于单层板的抗冲击性能,而节点位置的抗冲击性能低于单层板的抗冲击性能。BØRVIK等[5]对AA 6005-T6铝合金三角形波纹夹芯板抗卵形头弹体冲击特性进行了实验和数值仿真研究,结果表明,单层板的抗冲击性能显著高于等质量的波纹夹芯板的抗冲击性。赵桂平等[6]通过数值仿真研究了泡沫铝弹体和不锈钢弹体冲击铝泡沫夹层板、方孔蜂窝和三角形波纹夹芯板的动态响应特性,研究表明,泡沫弹体冲击时,铝泡沫夹层板抗冲击性能最高,其次为三角形波纹夹芯板,而方孔蜂窝夹芯板最差,刚性弹体冲击时,三角形波纹夹芯板能量吸收能力最高,其次为方孔蜂窝夹芯板,而铝泡沫夹层板最低。RUBINO等[7-8]对304不锈钢三角形波纹芯与Y形芯的板结构及其梁结构受泡沫铝弹体冲击时的动态响应进行了试验与数值仿真研究,并与等面密度的单层板或梁进行了对比分析,结果表明,弹体动量较低时,两种类型夹芯板的抗冲击性能优于单层板,但是,弹体动量较高时,夹芯板正面板发生撕裂破坏,而整体板则保持完整,并且芯体方向布置对两种夹芯梁的抗冲击性能均存在显著影响。

目前,国内外对铝合金波纹夹芯结构的弹道行为已经做了一些研究,但多集中于三角形或梯形波纹夹芯结构,关于圆波纹夹芯结构弹道防护性能的研究还鲜有报道。此外,铝合金波纹夹芯结构的加工工艺存在多样性,主要以冲压及焊接为主,而加工工艺对夹芯结构的抗冲击性能可能存在影响。因此,本文采用一体化加工工艺制作2A12铝合金圆波纹夹芯板,开展夹芯板和等面密度的单层板对平头弹体的抗冲击特性研究,分析圆波纹夹芯板对平头弹体冲击的防护性能、失效模式和靶板耗能,并与单层板进行对比分析,以揭示两种靶板抗冲击性能的差异及原因。

1 弹体冲击靶体试验方案设置

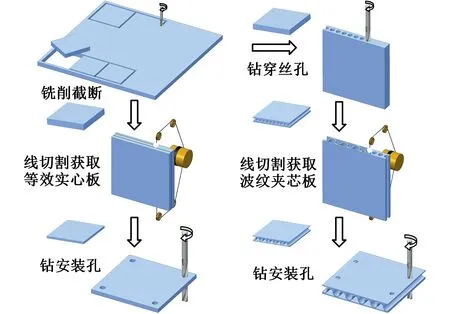

试验靶板分为圆波纹夹芯板和等面密度单层板,均由厚16.4 mm的2A12-T4铝合金板通过铣削和电火花线切割加工方法制备而成。圆波纹夹芯板通过去除板件中间的材料来获得圆波纹形的芯体构型,等效单层板通过在板件厚度方向上取材来获得单层板应有的厚度与尺寸,具体的加工流程如图1所示。此种加工方法能够保证结构的完整性和波纹夹芯板上下面板、芯体以及节点连接处材料的一致性与均匀性,避免焊接、粘接等加工方式导致的靶板材料不均、各部位力学性能存在差异、上下面板与芯体脱粘等现象的产生。

图1 加工流程Fig.1 Processing flow

圆波纹夹芯板边长为122 mm×122 mm,面板以及芯体壁厚度均为1.7 mm,芯体高度为13.0 mm。单层板尺寸为105 mm×105 mm×6 mm,具体外形尺寸以及安装孔位置见图2b。通过4个M6的螺栓将靶板固定于靶架上,圆波纹夹芯板与单层板的安装方式见图2。

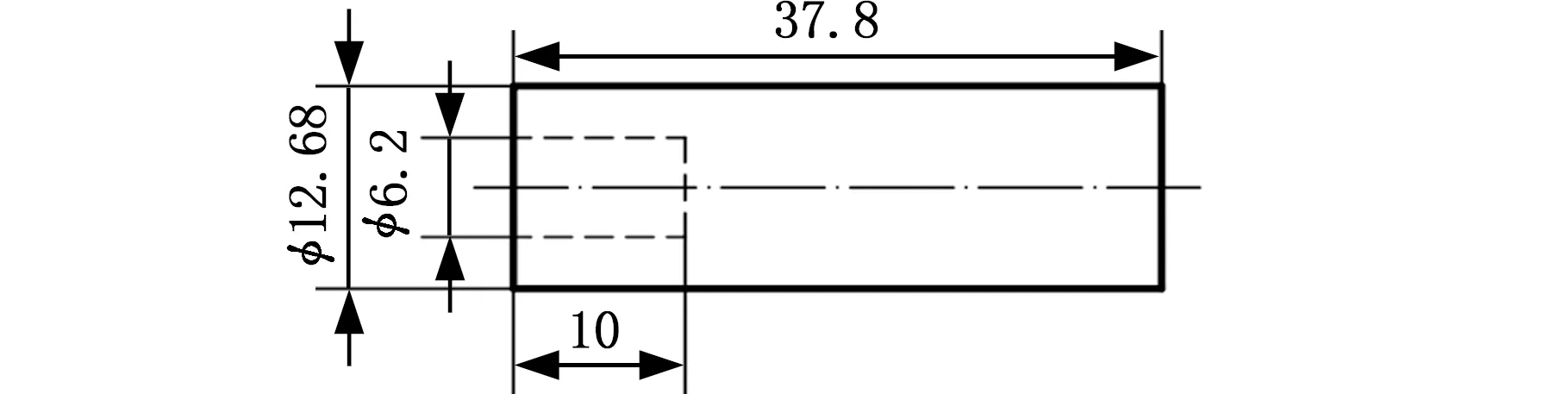

弹体由硬38CrSi合金钢制成,并经过了淬火热处理等工艺,平均硬度为53HRC,名义质量为34.5 g,弹体对圆波纹夹芯板的冲击位置在节点与基座,弹体尺寸及冲击形式如图3所示。

2 弹体冲击靶板结果与讨论

弹体冲击靶体试验在一级炮系统上进行,采用超高速摄像机记录弹靶冲击过程,帧率设定为60 000 fps(帧每秒),并借助摄像机自带软件进行图像处理,获得弹体初始、剩余速度和飞行姿态等。表1给出了平头弹冲击靶板的初始速度vi与剩余速度vr试验数据。

基于Recht-Ipson公式[9],通过最小二乘法拟合弹体贯穿靶板的初始与剩余速度数据得到弹道极限速度以及速度曲线。弹道极限速度计算公式如下:

(a)圆波纹夹芯板尺寸

(b)单层板尺寸

(c)安装方式图2 靶板尺寸及安装方式Fig.2 Installation and dimensions of plate

(a)弹体尺寸

(b)冲击节点位置 (c)冲击基座位置图3 弹体尺寸及冲击形式Fig.3 Dimension and location of projectile

表1 试验数据

(1)

a=mp/(mp+mpl)

式中,vbl为弹道极限速度;mp为弹体质量;mpl为冲塞块质量;p为待定常数。

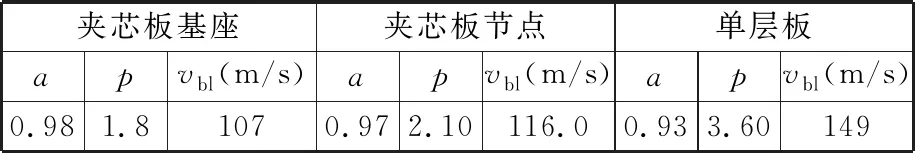

弹体冲击靶板模型参数如表2所示。

表2 弹体冲击靶板模型参数

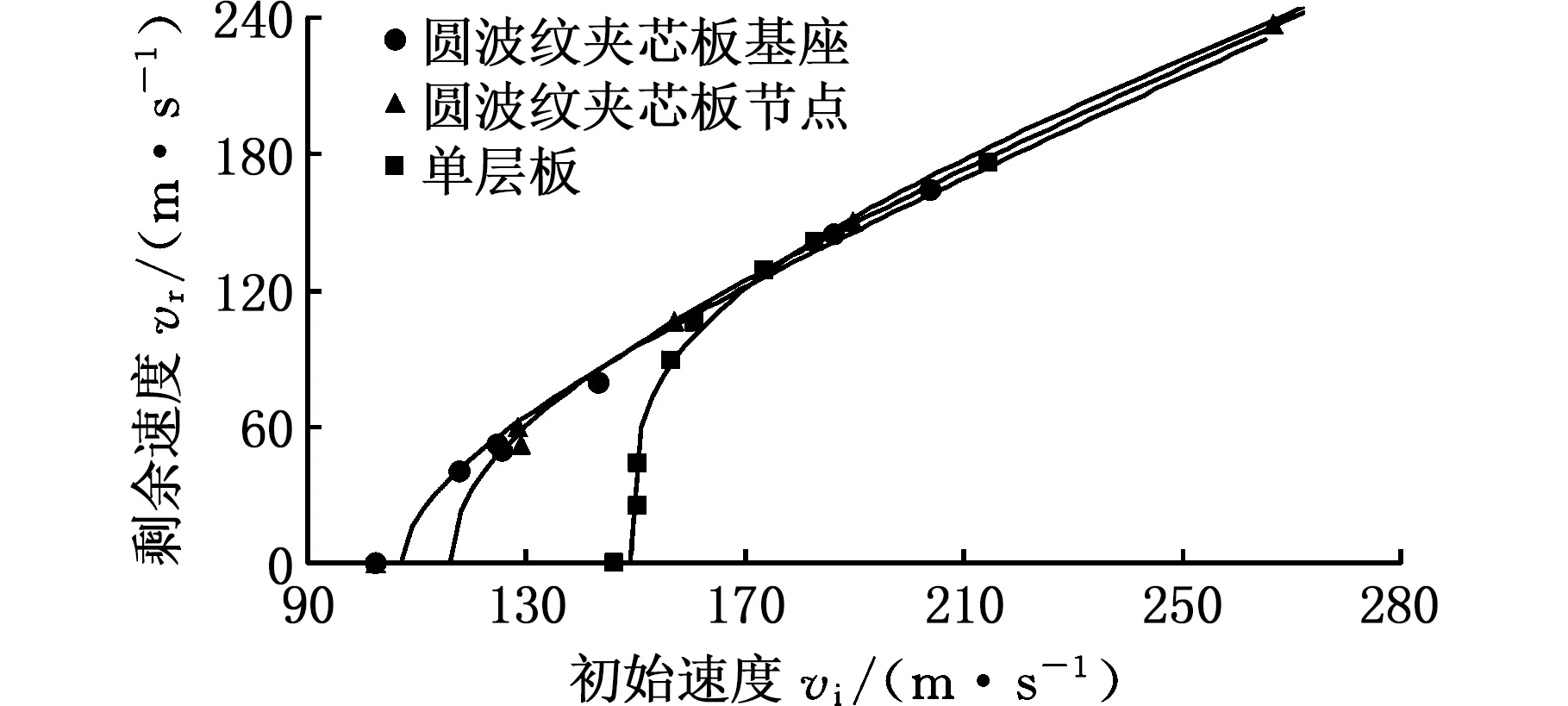

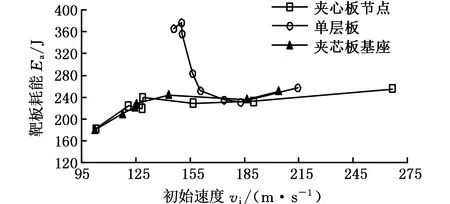

图4对比了平头弹体冲击圆波纹夹芯板和单层板的速度曲线,圆波纹夹芯板基座冲击时弹道极限速度为107 m/s,圆波纹夹芯板节点冲击时弹道极限速度为116.0 m/s,单层板弹道极限速度为149 m/s。单层板与圆波纹夹芯板节点和基座冲击相比,弹道极限速度分别提高28.5%与39.3%,即单层板对平头弹体的抗冲击性能高于圆波纹夹芯板,并且圆波纹夹芯板节点和基座冲击相比,弹道极限速度提高8.4%。此外,随着弹体初始冲击速度增加,平头弹体冲击三种靶板的初始-剩余速度曲线趋于接近。弹体冲击靶板后的剩余速度随其初始速度的降低呈现出快速下降的趋势,并且初始冲击速度越接近弹道极限速度,弹体剩余速度的下降速率越高。

图4 弹体冲击靶板的初始-剩余速度曲线Fig.4 Residual velocity and initial velocity plates when plates impacted by projectiles

靶板的抗冲击性能除了以弹道极限速度来表征外,能量耗散也可以作为一个评估指标。弹体冲击靶板过程中靶板的总耗能Ea可以通过弹体的动能变化量ΔE来表示,表达式为

(2)

图5给出了靶板耗能随弹体初始冲击速度的变化曲线,圆波纹夹芯板耗能随着弹体初始冲击速度的增加先增大然后趋于稳定,而单层板则表现出相反的趋势,并且波纹夹芯板与单层板的最大耗能均表现在弹道极限速度附近。此外,在弹体相同冲击速度下,圆波纹夹芯板的耗能量普遍低于等效单层板,但三种靶板耗能量的差异随着冲击速度的增加而逐渐减小。

图5 不同靶板的耗能对比Fig.5 Comparison of energy consumption betweendifferent plates

2.1 圆波纹夹芯板失效机理分析

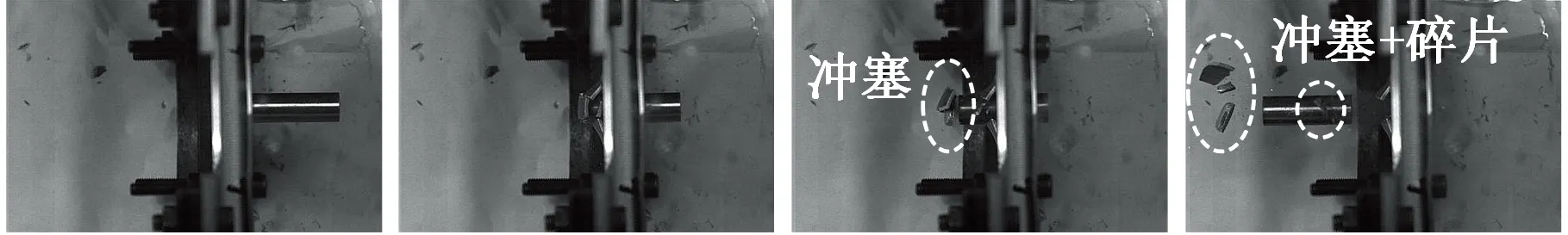

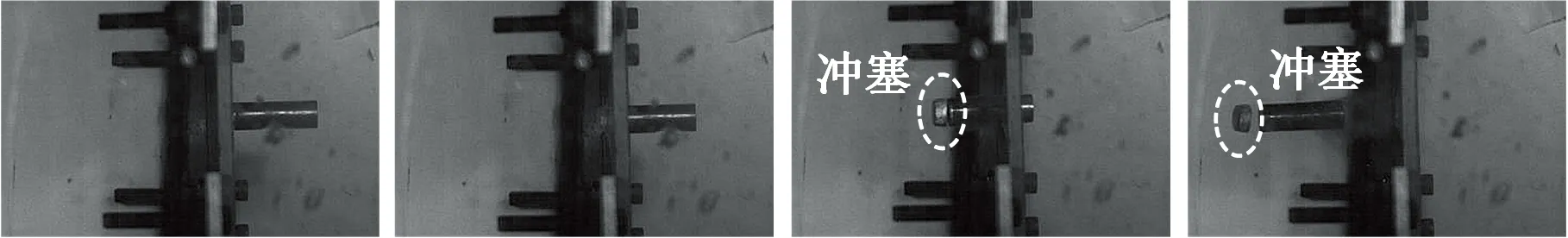

图6给出了平头弹体冲击圆波纹夹芯板节点位置的典型过程,弹体在冲击过程中保持刚性,而波纹板发生冲塞,并且塞块破碎。

t=1283 μs t=1533 μs t=1600 μs t=1633 μs(a)vi=103.2 m/s,vr=0

t=1117 μs t=1450 μs t=1700 μs t=2667 μs(b)vi=120.9 m/s,vr=39.7 m/s

t=583 μs t=667 μs t=700 μs t=900 μs(c)vi=266.6 m/s,vr=237.1 m/s图6 弹体冲击圆波纹夹芯板节点的典型过程Fig.6 Typical process of node of the circular corrugated sandwich plates impacted by projectiles

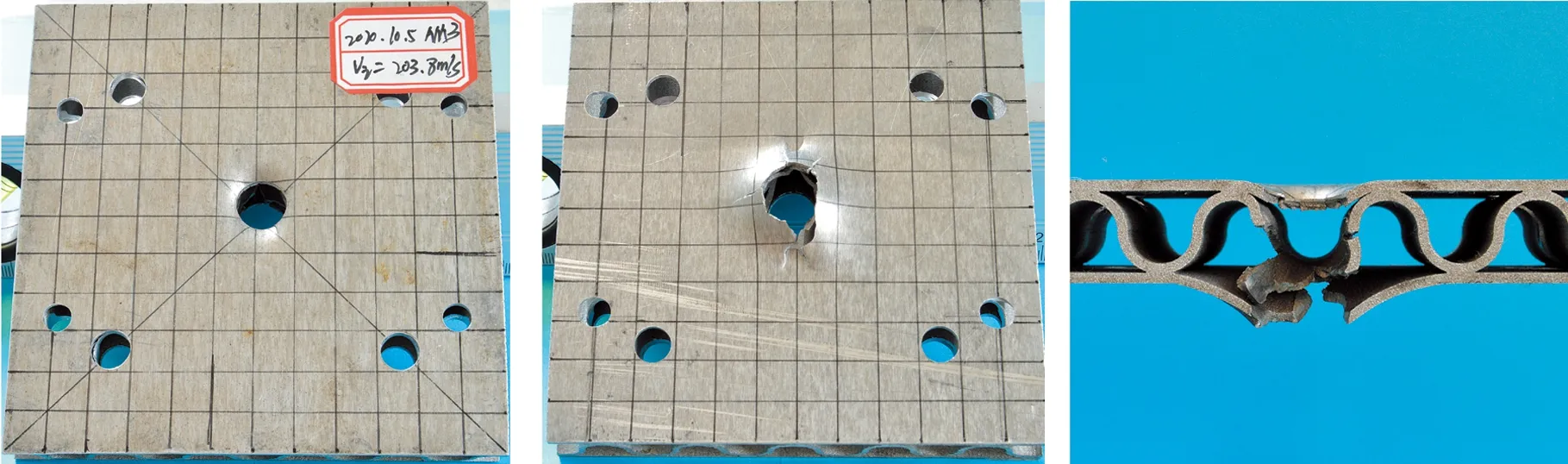

圆波纹夹芯板节点位置受平头弹体冲击的损伤情况如图7所示。波纹夹芯板正面板因剪切作用而发生圆形片状冲塞破坏,并且伴随有局部隆起变形。芯体在弹体及冲塞破片的挤压作用下,顶部因拉伸撕裂向外翻转,中部可能生成裂纹,底部与背面板均连接完好。当弹体冲击速度低于弹道极限速度时,背面板发生鼓包变形;当弹体冲击速度高于弹道极限速度时,背面板发生拉伸撕裂破坏,并且产生大片不规则碎片。此外,随着弹体冲击速度的增加,靶板正面板凹坑变形逐渐减小,芯体变形、破碎及其纵向裂纹扩展程度有所降低,背面板也由未贯穿的鼓包变形转化为完全贯穿后的撕裂碎片破坏,并且背面板撕裂程度与变形量随着冲击速度的增加有减小趋势。

(a)vi=103.2 m/s,vr=0

(b)vi=120.9 m/s,vr=39.7 m/s

(c)vi=266.6 m/s,vr=237.1 m/s图7 圆波纹夹芯板节点受弹体冲击损伤形貌Fig.7 Damage model of pedestal of circular corrugated sandwich plates impacted by projectile

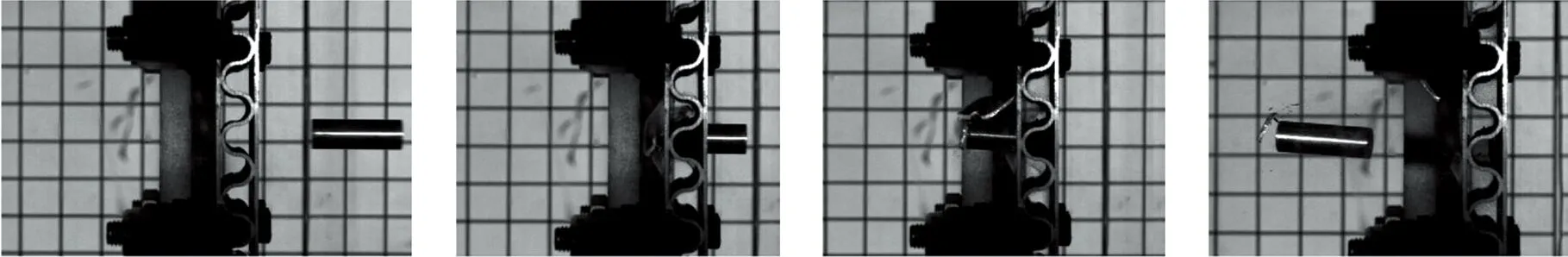

t=1716 μs t=1983 μs t=2118 μs t=2350 μs(a)vi=102.5 m/s,vr=0

t=1150 μs t=1967 μs t=2317 μs t=3400 μs(b)vi=125.4 m/s,vr=49.3 m/s

t=917 μs t=1017 μs t=1250 μs t=1567 μs(c)vi=203.8 m/s,vr=164.3 m/s图8 弹体冲击圆波纹夹芯板基座的典型过程Fig.8 Typical process of pedestal of the circular corrugated sandwich plates impacted by projectiles

图8给出了平头弹体冲击圆波纹夹芯板基座的典型过程,可以发现弹体飞行姿态良好,弹体击穿波纹板后姿态发生一定程度的偏转,这是由于弹体在侵彻波纹板过程中的受力不可能绝对均匀所导致。当弹体速度为102.5 m/s时,弹体镶嵌在波纹板中,此时弹体速度比较接近弹道极限速度;当弹体速度高于弹体极限速度时,波纹板发生明显的冲塞,而弹体未见变形。

图9给出了平头弹体冲击夹芯板基座试验后回收的波纹板样件,正面板发生拉伸撕裂破坏,并且正面板的变形被相邻的两个波峰限定在其间,相比夹芯板节点冲击,此时面板的全局变形量有所减小,这是由于夹芯板节点冲击时正面板变形被限定在相邻的三个波峰之间。夹芯板节点与基座冲击相比,正面板更容易发生剪切失效,这是因为节点冲击时芯体波峰给正面板提供了支撑力,增加了正面板刚度,并且减小了正面板的局部变形,这有利于促使正面板发生剪切。

(a)vi=125.4 m/s,vr=49.3 m/s

(b)vi=186.2 m/s,vr=144.7 m/s

(c)vi=203.8 m/s,vr=164.3 m/s图9 圆波纹夹芯板基座受弹体冲击损伤形貌Fig.9 Damage model of pedestal of circular corrugated sandwich plates impacted by projectile

当弹体速度比较低时,夹芯板芯体与背面板拉伸撕裂严重,撕裂区域形状不规则,表现出明显的脆性撕裂特征。随着弹体速度增加,芯体与背面板撕裂程度减小,并且比较规则,如图9所示。当弹体冲击夹芯板基座时,芯体与背面板撕裂损伤主要沿波纹垂直方向扩展,这是由于弹体冲击点位于芯体波谷和背面板连接处上方,连接处对芯体与背面板撕裂阻力比较大。当弹体冲击夹芯板节点时,芯体与背面板撕裂损伤主要沿波纹方向扩展,这是因为撕裂损伤被限定在相邻两个波谷之间。

2.2 单层板失效机理分析

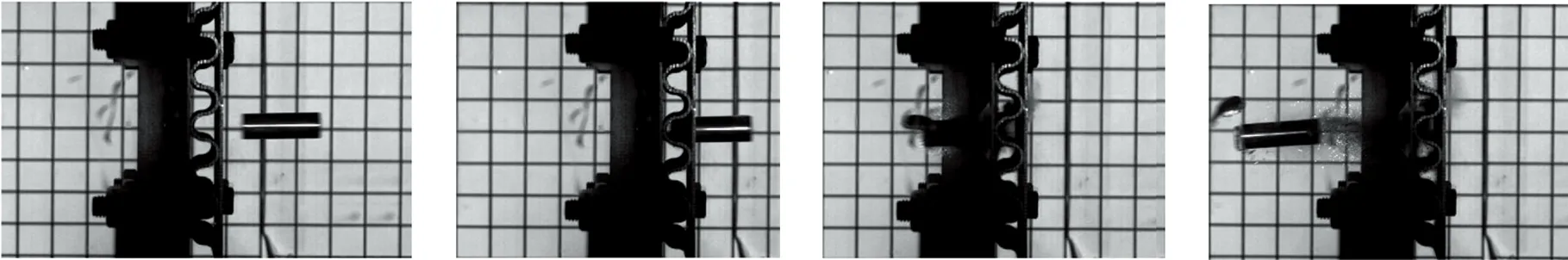

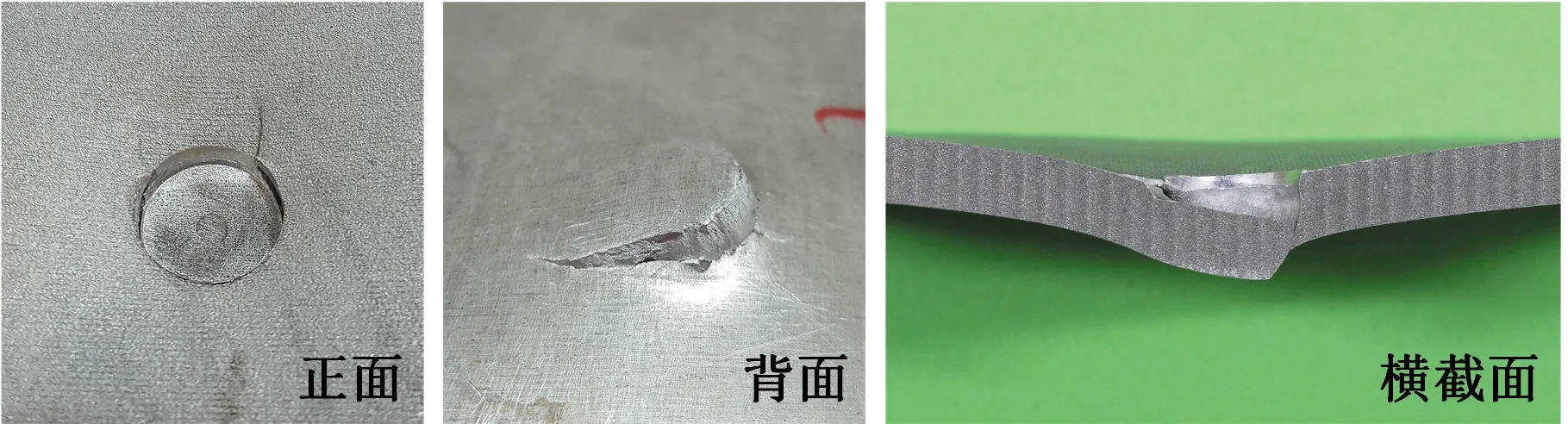

弹体对单层板冲击的典型过程见图10。当弹体冲击速度低于弹道极限速度时,弹体被靶板反弹或镶嵌;当弹体冲击速度高于弹道极限速度时,靶板产生一个圆柱状塞块。

t=1200 μs t=1233 μs t=1600 μs t=3467 μs(a)v0=146.1 m/s,vr=0

t=1100 μs t=1167 μs t=1450 μs t=1883 μs(b)v0=156.5 m/s,vr=89.3 m/s

t=683 μs t=733 μs t=883 μs t=1167 μs(c)v0=214.4 m/s,vr=176.0 m/s图10 弹体对单层板冲击的典型过程Fig.10 Typical process of monolithic plates impacted by projectiles

(a)v0=146.1 m/s,vr=0

(b)v0=156.5 m/s,vr=89.3 m/s

(c)v0=214.4 m/s,vr=176.0 m/s图11 单层板受弹体冲击损伤形貌Fig.11 Damage mode of monolithic plates impacted by projectiles

单层板受平头弹体冲击的损伤情况如图11所示。当弹体冲击速度低于弹道极限速度时,冲塞未脱离靶板,靶板存在明显的局部变形。当弹体冲击速度高于弹道极限速度时,靶板有规则且完整的冲塞产生,断口周围形成局部盘式隆起。事实上,单层板受平头弹体冲击时,弹体首先挤压剪切靶板,随后在弹体头部前面产生微裂纹,并且裂纹的扩展速度高于弹体侵彻速度,随着弹体侵彻的进行,裂纹不断扩展到靶板背面,最后冲塞形成并且脱离靶板,弹体穿过靶体,因此,靶板在其正面剪切与背面拉伸撕裂共同作用下产生冲塞破坏。弹体剪切作用在靶板正面断口处产生明显的光滑剪切带,而背面断口内壁较为粗糙,断口边缘有少量的微裂纹生成。

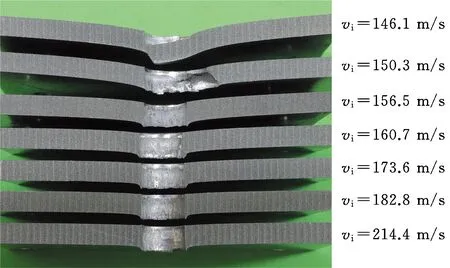

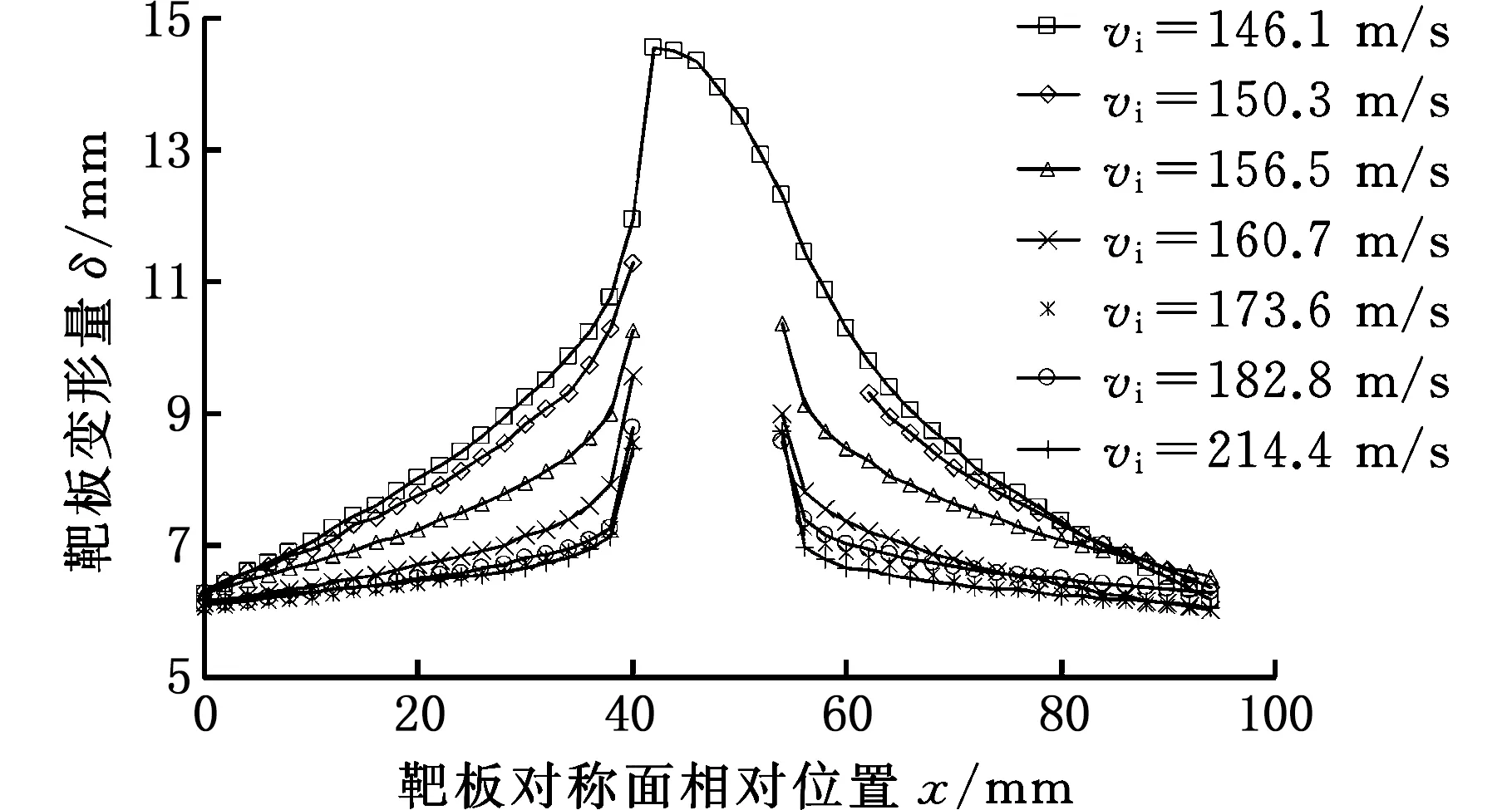

单层板的变形情况如图12所示,当弹体冲击速度高于弹道极限速度时,靶板变形量随着冲击速度的增加而减小,并且当冲击速度在弹道极限速度附近时靶板变形量达到最大值。此外,随着弹体冲击速度增加,靶板全局变形逐渐减小,局部变形开始起主导作用。

(a)靶板横截面变形对比

(b)靶板变形曲线对比图12 单层板变形对比Fig.12 Comparison of the deformation of monolithic plates

刚性弹体对金属靶板的侵彻/穿甲通常由侵彻过程和最终失效模式控制,靶板的失效机理与变形模式对其弹道性能有直接影响,靶板的变形包含全局的结构变形与局部失效。从单层板转变到波纹夹芯板,靶板的主要变形与失效模式发生相应的变化,并且靶板的整体刚度也发生了改变。第一,靶板在弹体冲击作用下发生塑性变形,而板件的变形主要受其刚度影响。板件刚度K=ET3/[12(1-υ2)],其中E是材料弹性模量,T是材料厚度,υ是材料泊松比。因此,靶板分层极大地降低了其刚度,也就是降低靶板抵抗变形的能力,从而降低靶板的抗冲击性能。第二,当靶板厚度达到一定值时,靶板分层会导致其失效与耗能模式发生转变。靶板从厚6 mm 的单层板转变到波纹夹芯板,靶板的主要耗能模式从剪切过渡到拉伸撕裂,拉伸撕裂模式的耗能效率高于剪切,并且靶板从局部失效过渡到整体的结构变形,这些有助于提升多层靶板的抗冲击性能。若只有上述两点,波纹板的抗冲击性能可能高于单层板,如文献[10-11]发现多层板的抗冲击性能高于等厚度的单层板。第三,波纹夹芯板可以被认为是三层板,而且三层板之间存在间隙,间隙减小了多层板结构中各层靶板的相互作用,从而降低了整体结构的抗弯刚度,这样导致靶板对弹体的阻抗力下降。第四,波纹夹芯板的波纹结构限制了上下面板的结构变形,面板的结构变形被限制在波纹板的波峰或波谷之间,这将减小上下面板的结构变形,从而降低波纹夹芯板的抗冲击性能,如图7和图9所示。

3 结论

(1)平头弹体冲击圆波纹夹芯板的弹道极限速度低于单层板。冲击位置对夹芯板抗冲击性能存在影响,节点冲击时夹芯板抗冲击性能高于基座冲击情况。不同靶板的抗冲击性能差异随着弹体冲击速度增加而逐渐减小。

(2)圆波纹夹芯板与单层板的耗能规律存在差异,圆波纹夹芯板的耗能量普遍低于单层板,但两种靶板耗能量的差异随着弹体冲击速度的增加而减小。

(3)圆波纹夹芯板正面板发生剪切冲塞与局部凹坑变形破坏;芯体发生剪切冲塞、屈曲挤压变形或压溃破坏;背面板发生撕裂破坏。单层板则主要发生局部的剪切冲塞,并且靶板变形量随着冲击速度的增加而减小。此外,靶板失效模式也受弹体冲击速度的影响。