雷达功率组件的金刚石微通道热沉激光加工工艺

2021-02-22姜海涛崔健磊殷东平梅雪松

姜海涛 崔健磊 殷东平 梅雪松

1.中国电子科技集团公司第三十八研究所,合肥,2300882.西安交通大学机械制造系统工程国家重点实验室,西安,710054

0 引言

随着雷达体制和技术不断朝着“极大极小两极化”方向发展,构成雷达系统基础的功能模块,如T/R等微波功率组件,呈现出多功能、高集成、大热流密度的发展趋势[1-3]。尤其是氮化镓(GaN)芯片的广泛应用,雷达功率组件的热流密度很快突破500 W/cm2,未来将超过1 kW/cm2。然而,目前功率组件散热技术在架构体系及工艺实现方面,仍局限在400 W/cm2之内,高效散热技术发展越来越跟不上雷达系统的发展速度,已成为技术瓶颈。

金刚石微通道热沉[4-7]采用了热导率高达2 kW/(m·K)的金刚石膜材料,通过设计高效微通道的结构形式,采用直接与功率芯片封焊和热扩展的架构体系,可满足热流密度大于1 kW/cm2功率组件的散热需求。然而,金刚石热沉材料的莫氏硬度为10,新莫氏硬度为15,显微硬度为10 GPa,显微硬度比石英高1000倍,比刚玉高150倍。由于金刚石硬度最高,金刚石的加工只能依赖于聚焦离子束和激光束加工,而激光凭借极高的峰值功率、精确的损伤阈值、极小的热影响区、高的加工精度,以及适合于各种难加工超硬材料的特点,成为科研人员关注的焦点。

ODAKE等[8]利用纳秒紫外激光对聚晶金刚石和单晶金刚石进行了微槽加工实验,研究发现,相比单晶金刚石,热导率较小的聚晶金刚石具有较低的烧蚀阈值,更容易被加工。欧阳承达等[9]利用光纤纳秒激光器进行了金刚石表面微槽加工的实验研究,获得不同截面形状的微槽结构,并分析了不同激光参量对微观结构的影响规律,结果表明,光纤纳秒激光加工的微槽截面为三角形,截面形貌受激光入射参量的影响较大。DONG等[10]开展了飞秒和纳秒激光烧蚀金刚石的研究,发现在飞秒激光作用下,金刚石具有更低的烧蚀阈值。黄建衡等[11]开展了飞秒激光加工金刚石微槽的实验研究,研究了不同激光参量对微结构形貌与尺寸的影响规律。

总体来说,激光加工金刚石的理论研究才刚刚起步,目前激光加工工艺也处于探索中[12-14],无法满足金刚石加工精度和形貌特征方面的高要求,从而也无法满足装机验证的严格要求。本文针对金刚石热沉微槽结构进行了飞秒激光的加工工艺研究,分析了不同激光参量对材料刻蚀及其结构特征的影响规律,为金刚石热沉微槽的可控加工提供了技术支撑。

1 理论基础与模拟仿真

1.1 飞秒激光与金刚石的作用机理

金刚石是目前已知最硬的材料,是通过C-C共价键结合而成,化学性质稳定,热膨胀系数极低。金刚石与超短脉冲飞秒激光的相互过程主要涉及材料的非线性(多光子电离、隧道电离)非平衡(电子间、电子与晶格间)能量传递、非热相变(库仑爆炸和静电烧蚀等)的等离子体吸收,以及库仑爆炸损伤等效应,最终实现材料的永久性去除。激光烧蚀电介质材料主要分为两个阶段:第一阶段是通过自由电子的产生和加热进行光子能量的吸收,包括多光子电离、隧道电离及雪崩电离机制;第二阶段是能量传递到晶格,经过气化或库仑爆炸等机制实现材料的去除。

当飞秒激光聚焦辐照于金刚石表面时,脉冲激光能量被金刚石吸收,束缚电子在非线性电离机制作用下,由价带激发至导带变成自由电子,并强烈吸收后续脉冲激光能量。在此过程中,电子温度迅速升高至5000 K左右,但是由于飞秒激光脉冲宽度极短,材料对脉冲激光的非线性吸收时间远短于能量传递给晶格的时间,从而大幅缩短了材料吸收激光能量和材料内部晶格被加热的时间。此外,导带电子发生受激光脉冲加热电离时间远短于电声耦合向外扩散的时间,导致受激电子来不及将能量传递给晶格就在激光光场产生的高温高压环境下迅速从团簇中脱离。这两种方式使得沉积到物质中的激光能量减少,且存在时间远短于热量向外扩散的时间,从根本上抑制了热量扩散,因此基本无热影响区存在,从而实现材料的永久性去除,宏观表现即为相对意义的非热熔 “冷”加工去除。

1.2 飞秒激光辐照加工金刚石的仿真研究

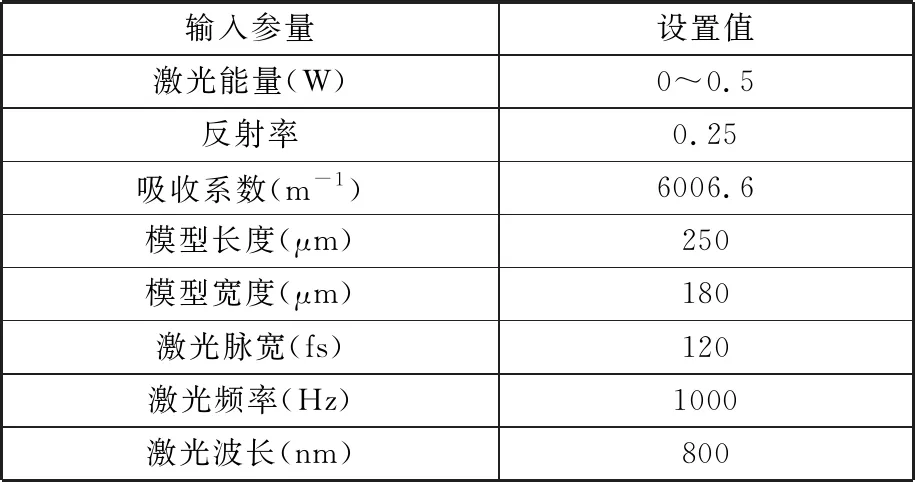

为深入研究飞秒激光与金刚石的相互作用,本节采用有限元方法进行了仿真分析,建立的二维几何模型如图1a所示。同时,依据激光作用于金刚石材料的原理,在建立的二维模型中增设了气化区,不同激光功率P的热场分布如图1b所示。相关的几何尺寸及激光入射参量如表1所示。

(a)几何模型 (b)区域划分图1 激光辐照金刚石表面的几何模型与区域划分Fig.1 The geometric model and regional division oflaser irradiating diamond surface

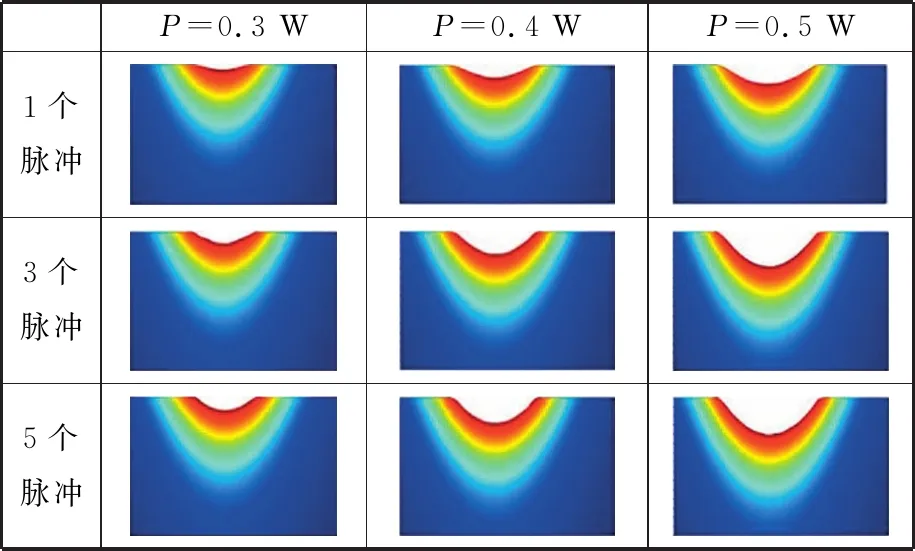

图2所示是激光辐照时间为200 fs、不同激光功率作用下的金刚石截面温度场的变化规律。

表1 激光辐照金刚石仿真参量及其设置值

可以看出,不同的激光能量作用于金刚石表面,并不会改变温度场的分布规律,材料的温度都是在光斑中心位置最高,随着与光斑中心距离的增大而逐渐降低,未受到激光辐照区域也会因为热传导而发生温度的变化。金刚石材料温度的高低与激光功率正相关,功率越高,辐照区域中心位置的温度也就越高,当功率P=0.3 W时,中心温度已经超过了金刚石的气化温度4827 K,表明在激光功率高于0.3 W时可以实现金刚石材料的去除。

(a)P=0.2 W (b)P=0.25 W (c)P=0.3 W

(d)P=0.35 W (e)P=0.4 W (f)P=0.5 W图2 不同激光功率下的热场分布Fig.2 Thermal field distribution under differentlaser power

在激光作用于金刚石表面热场分布的基础上,表2给出了不同激光功率和脉冲数下的金刚石材料去除的变化规律。可见,随着激光功率、脉冲数的增加,材料去除形成的微槽深度增大,而微槽宽度增大的幅度不太明显。

表2 不同激光功率与脉冲数的激光烧蚀材料的仿真结果

2 实验方法

2.1 飞秒激光加工系统

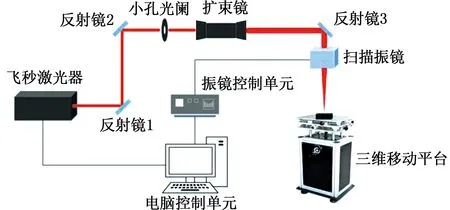

本文所采用的是飞秒激光加工系统,如图3所示,该系统采用型号为Pharos 20 W高重频飞秒激光器,激光波长为1030 nm,重复频率为1~200 kHz可调,最大单脉冲能量为200 μJ,同时配备了场镜(焦距170 mm)、扫描振镜(CTI,EC1000)和三维工作台。飞秒激光器输出的激光光束能量密度呈高斯分布,经过反射镜调整光束方向,通过小孔光阑对光束进行边缘修整,经过扩束器放大光斑尺寸,再经过扫描振镜中的场镜,将光斑聚焦在金刚石样品表面。控制终端通过ScanMaster软件与控制单元连接,可以设计加工路径、调整工艺参数等加工方案,从而进行金刚石微槽的加工。

图3 飞秒激光加工系统示意图Fig.3 Schematic diagram of femtosecond laser processing system

2.2 金刚石样件准备

实验所采用的材料为化学气相沉积法(chemical vapor deposition,CVD)制备的多晶金刚石,经过抛光处理。实验前,样件采用丙酮、无水乙醇、去离子水按顺序分别清洗5 min,最后进行干燥处理,去除表面杂质以获得实验用的金刚石样件。

2.3 检测与表征

激光加工实验中,采用加拿大Gentec公司生产的solo 2型脉冲激光功率计测量激光的平均能量,该功率计测量范围为0.1 nW~10 kW,满足测量1030 nm等不同波长飞秒激光加工金刚石的实验要求;采用以色列生产的BeamOn光束质量分析仪对光斑质量进行检测,可精确测量激光光斑的能量分布;另外,采用日本日立公司的SU-8010场发射扫描电子显微镜,表征金刚石微槽加工结构并进行质量分析。

3 结果与讨论

3.1 金刚石烧蚀阈值的测定

激光的烧蚀阈值就是材料烧蚀去除所需要的最小激光功率密度,只有当激光脉冲能量达到合适的激光功率密度时,烧蚀区域靶材才能以气态或等离子体形式脱离烧蚀区域,逐层去除单晶金刚石表面多余材料,获取目标加工形状[12];当激光功率密度低于被加工材料烧蚀阈值时,则不会发生烧蚀去除效果;当激光功率密度远远大于被加工材料烧蚀阈值时,被加工材料在激光脉冲序列的叠加作用下极易发生过烧蚀。因此,研究金刚石材料的烧蚀阈值对实现其高质量可控加工具有重要的指导意义[13-18]。

飞秒超短脉冲激光的能量呈高斯分布,其能量密度φ(r)与光束截面半径之间的关系为

(1)

式中,r为截面到光束中心的距离,μm;φ0为焦点中心处的能量密度,即峰值能量密度,J/cm2;ω0为焦点光斑半径,即束腰半径,μm。

故激光的单脉冲能量

(2)

即中心能量密度与单脉冲能量的关系为

(3)

设φth是烧蚀区域直径为D时外轮廓的能量密度,此时的φth就是激光能实现材料去除的临界能量,即材料的烧蚀阈值

(4)

则飞秒激光的能量密度与被烧蚀区域的直径D之间的关系为

(5)

将式(3)代入式(5),即可得到飞秒激光单脉冲能量与材料烧蚀孔径的直接关系:

(6)

在聚焦光学中,焦点处的光斑半径ω0被称作束腰半径,它是关于激光聚焦后激光强度分布的一个最基本数值,理论计算公式为

(7)

式中,f为聚焦透镜焦距,mm;λ为激光中心波长,nm;R为入射光束半径,mm。

根据以上分析,激光单脉冲能量的对数值与烧蚀孔径的平方值满足线性关系。此外,在相同的加工条件下,飞秒激光聚焦后的束腰半径相同,且材料的烧蚀阈值在既定的飞秒激光器下为定值,因此式(6)中的末项为一常数。本文通过实验测得不同单脉冲能量下飞秒激光烧蚀所得微孔直径并计算烧蚀区域面积,进而可计算出本文使用的金刚石材料的理论烧蚀阈值。

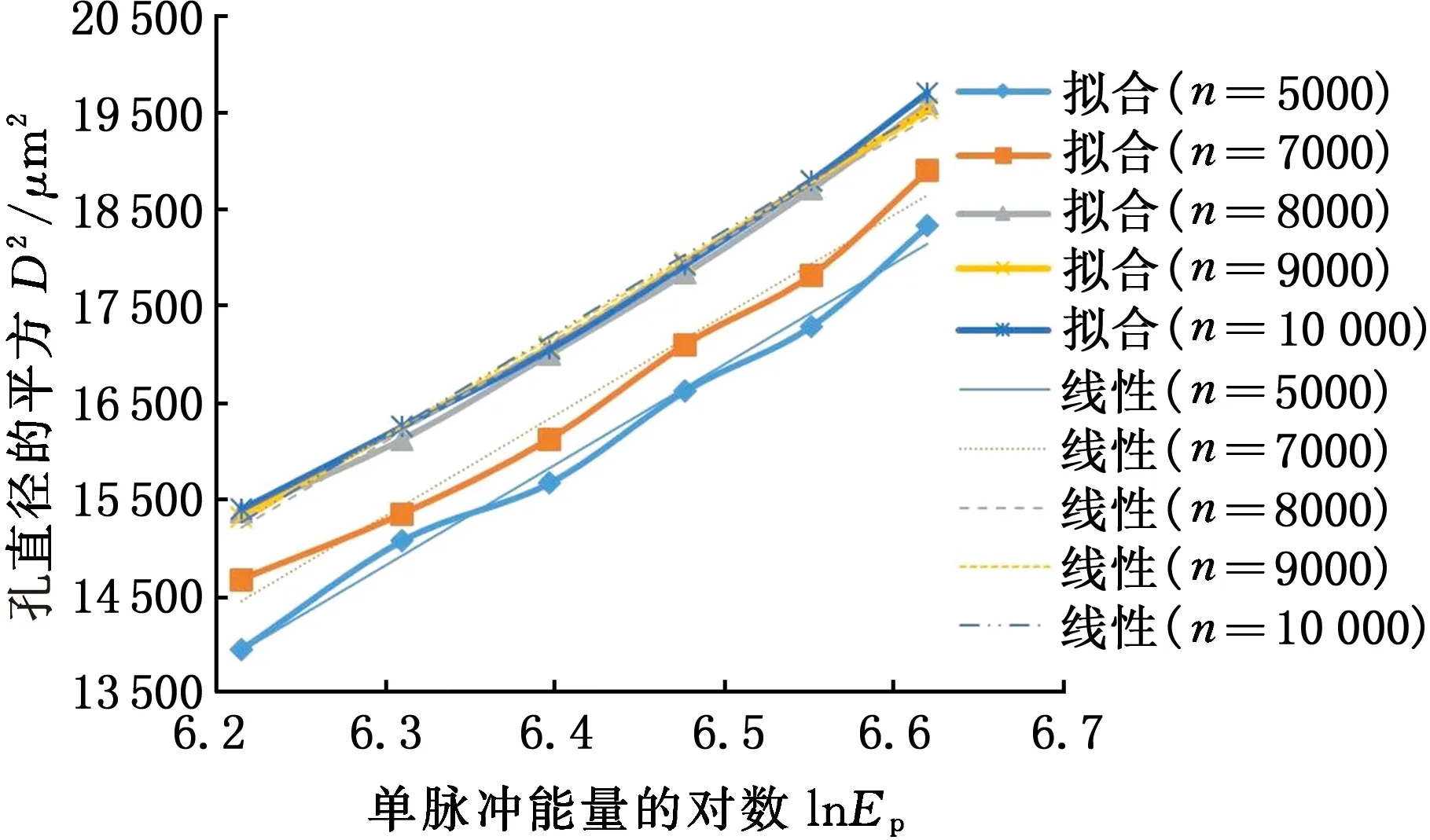

本文采用激光单脉冲在飞秒激光表面进行烧蚀实验,在脉冲数n为5000、7000、8000、9000和10 000的情况下,以500,550,600,650,700,750 mW不同能量进行烧蚀去除研究,如表3所示。

表3 不同激光脉冲数和功率下对应烧蚀孔的形貌

研究发现,高脉冲数下烧蚀孔的圆度明显更好,边缘更加齐整,形状更加规则。在孔的边缘更清晰可见的情况下,对其直径的测量更加容易,测量结果也更加准确。测量孔的直径,计算得到不同脉冲数和功率下孔径平方数据,并根据上述推导,以激光单脉冲的能量的对数值为横坐标,以孔的直径平方为纵坐标,拟合各个脉冲数下的数据,如图4所示。根据拟合的直线可看出激光脉冲能量的对数值与孔直径平方之间的关系,得到其斜率和截距。

图4 多脉冲数下单脉冲能量对数与孔径平方的拟合关系曲线Fig.4 The fitting relation curve of single pulse energy logarithm of multiple pluse number and aperture square

由图4可见,脉冲数达到8000时,孔径基本不变;当脉冲数持续增加时,在误差允许范围内,孔径基本无变化,所以拟合的直线也接近重合。根据式(4)计算对应的束腰半径和烧蚀阈值,结果如表4所示,获得飞秒激光加工金刚石的烧蚀阈值为1.80 J/cm2。

表4 拟合关系式及对应束腰半径与刻蚀阈值

3.2 激光能量对金刚石微槽尺寸的影响规律

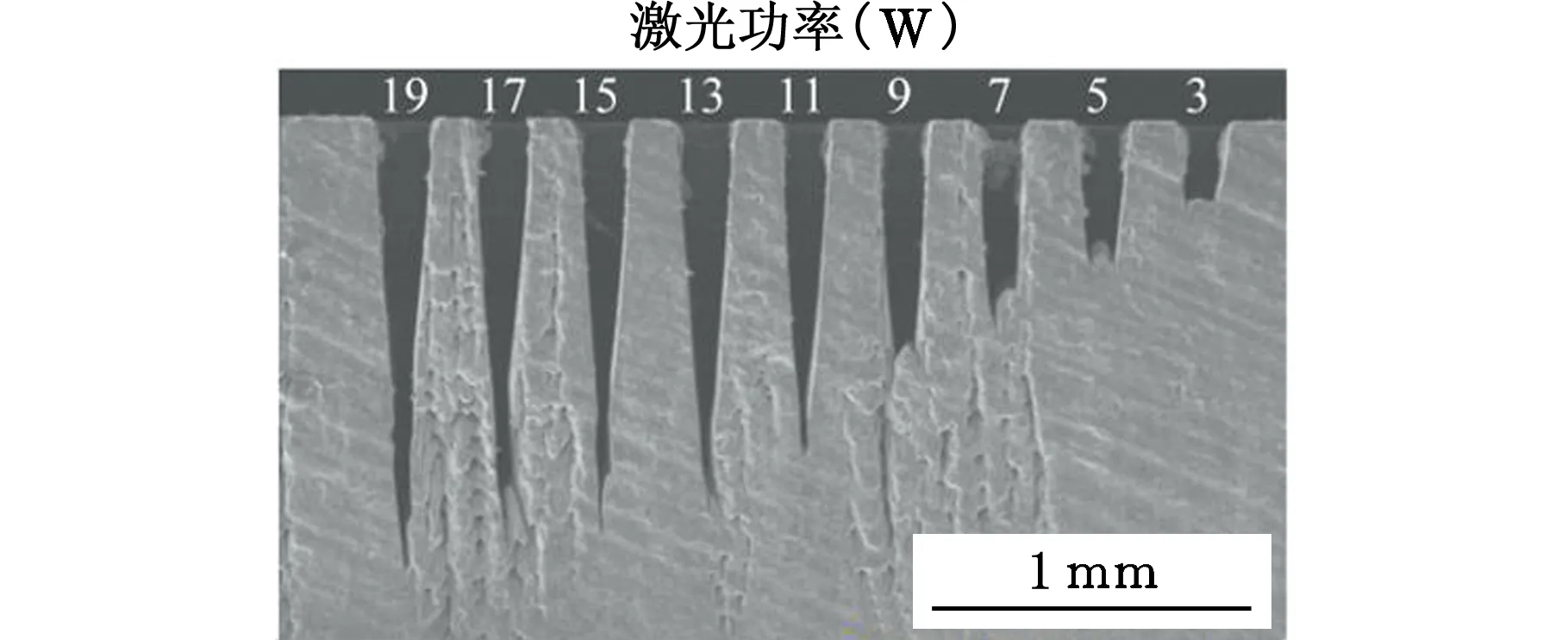

激光功率密度对金刚石的烧蚀效率及表面质量影响至关重要。功率过小无法达到金刚石的烧蚀阈值,影响加工效率;激光功率过高,材料会发生相变产生变质层,影响烧蚀质量。为了研究加工CVD金刚石的最佳功率范围,采用控制变量法,设定扫描速度为50 mm/s,重复频率为100 kHz,单脉冲能量范围为0~200 μJ,设置入射激光功率P为3,5,7,9,11,13,15,17,19 W,在不同激光功率下进行激光加工实验。此外,为了更好地观测激光加工金刚石微槽的截面形状与尺寸,激光加工工艺实验在长方体金刚石边缘处进行。

通过扫描电镜(SEM)检测获得不同激光功率下的金刚石微槽侧面微观形貌,如图5a所示。另外,将SEM电镜图导入Gatan Digital Micrograph软件中测量微槽的宽度、深度,激光入射功率对微槽特征尺寸S的影响趋势,如图5b所示。当激光功率较低时,微槽底部较为平整,烧蚀槽表面没有出现明显的热影响,但是金刚石材料侧壁锥度较小,且烧蚀深度较浅。当激光功率增大至11 kW时,金刚石烧蚀槽深度变深,微槽底部变尖,烧蚀表面热损伤较小,此时微槽侧壁锥度变大。当激光功率进一步增大时,烧蚀深度增加速率减小,且微槽底部出现变形、分叉,且微槽侧壁锥度继续逐渐增大。当功率增加至19 W时,对反射镜等光学元器件有很大影响,微槽宽度会继续增加,这说明金刚石烧蚀区域的热损伤已经显著增加,侧壁锥度达到最大,这对微槽的侧壁调控是不利的。

(a)截面形貌

(b)微槽尺寸的变化趋势图5 不同激光功率下的微槽形貌及尺寸参数Fig.5 Microgroove morphology and dimension parameters at different laser power

3.3 扫描速度对微槽尺寸的影响规律

在高重频飞秒激光加工金刚石的实验中,由于样品材料在加工过程中位置不变,刻蚀速率主要依靠扫描振镜,故根据ScanMaster软件设置的激光扫描速度,研究扫描速度对微槽尺寸的影响规律。加工过程中,选择在宽度为150 μm的矩形框内单向线填充方式,线间距为0.01 mm,并设定激光功率为10 W,重复扫描次数为60,重复频率100 kHz,最大单脉冲能量为200 μJ,分别设置扫描速度v为10,20,30,40,50,60,70,80,90,100 mm/s,加工结果如图6所示。

(a)截面形貌

(b)微槽尺寸的变化趋势图6 不同激光扫描速度下的微槽形貌及尺寸特征Fig.6 Microgroove morphology and dimension parameters at different laser scanning speeds

当扫描速度小至10 mm/s时,深度达到最大,且此时微槽宽度也同样达到最大,这是由于扫描速度过小时,光斑重叠率大大增加,单位时间内作用在金刚石表面的激光能量增加,热效应使得微槽宽度达到最大,同时低扫描速度使得激光能量充分作用于材料内部,微槽深度达到最大。速度在20~100 mm/s内,微槽宽度相比于10 mm/s时的参数虽有一定的变化,但随着扫描速度的逐渐增大,微槽宽度几乎保持不变,但微槽深度则随之变化明显。

3.4 扫描次数对微槽尺寸的影响规律

激光重复扫描次数同样对金刚石烧蚀表面质量和烧蚀效率至关重要。扫描次数较少时,烧蚀深度较浅,烧蚀效率低;扫描次数较多时,受微槽侧壁锥度的影响,微槽深度逐渐增加到一定程度,激光已经无法到达底部产生烧蚀,因此微槽深度几乎不再增加。为了研究重复扫描次数对微槽尺寸的影响,设定激光功率为10 W,扫描速度为50 mm/s,重复频率为100 kHz,最大单脉冲能量为200 μJ,分别设置重复扫描次数m为10、20、30、40、50、60、70、80、90、100,实验结果如图7所示。

(a)截面形貌

(b)微槽尺寸的变化趋势图7 不同重复扫描次数下的微槽形貌及尺寸参数Fig.7 Microgroove morphology and dimension parameters at different laser scanning times

由图7可知,固定激光入射功率和光斑重叠率时,当扫描次数为10时微槽宽度和深度最小,侧壁锥度最小。扫描次数增加将引发累积热效应,激光加工区域存在一定的热影响,虽然微槽边缘受到累积烧蚀影响,但微槽宽度基本维持在非常微小的范围内变化。此外,受激光热积累的影响,微槽深度基本上呈线性增加的趋势,当重复扫描次数达到90、100时,微槽深度几乎不再增加。

3.5 焦点位置对微槽尺寸的影响规律

激光焦平面处的功率密度最大,当焦点位于金刚石材料表面的上方或下方(即离焦状态)时,激光能量小于焦点处的值。为了研究焦点位置对微槽结构尺寸的影响规律,设定激光入射功率为9 W,扫描速度为100 mm/s,重复扫描次数为60,重复频率为100 kHz,最大单脉冲能量为200 μJ,分别设置激光焦点与加工材料的相对位置L为2,1.5,1,0.5,0,-0.5,-1,-1.5,-2 mm,加工结果如图8所示。

(a)截面形貌

(b)微槽尺寸的变化趋势图8 不同焦点位置下的微槽形貌及尺寸参数Fig.8 Microgroove morphology and dimension parameters at different laser focus positions

由图8可见,当焦点位置位于金刚石表面时,获得的微槽形貌质量最好。当焦点在金刚石表面附近位置时,微槽结构尺寸变化不大,这是由于呈高斯态分布的激光在焦面前后较小距离内发散度较小,因此在一定范围内光斑变化较小,在焦面附近一定区域内烧蚀的微槽宽度差异较小。随着焦点与材料表面相对距离的不断增大,微槽宽度随之增加,微槽较为平整的底部消失且变尖,侧壁锥度也随之增大。这是由于不同的焦点位置对应的光斑直径不同,焦平面处光斑最小,正离焦和负离焦状态下,光斑都被拓宽,导致了烧蚀槽宽和槽深的增加。由此可见,将焦点置于金刚石表面进行聚焦加工可一定程度提高加工质量。

3.6 优化的激光加工参量对微槽结构的影响

通过上述研究获得了激光参量对金刚石微槽尺寸的影响规律,然而,在优化的工艺参数下,尚有待探索加工出高质量金刚石微槽的可行性与一致性。同时,飞秒激光具有较小的脉宽和极高的瞬时功率密度,在与材料相互作用时,会产生极高的温度梯度,可能会对材料微观组织(崩边、裂纹等缺陷)造成一定的影响。在上述的工艺研究过程中,为了方便微槽截面形貌的检测,实验是在长方体形状的金刚石材料边缘处进行的,上述的SEM图的缺陷主要为金刚石侧壁表面的原始缺陷,无法正确显示飞秒激光加工对金刚石微槽表面与截面缺陷的影响。

(a)表面形貌

(b)截面形貌图9 利用优化激光参数加工的金刚石微槽表面与截面形貌Fig.9 Surface and sectional morphology of diamond groove fabricated by optimized laser parameters

本文在激光功率P=5 W,扫描速度v=100 mm/s,扫描次数m=30,离焦量L=-0.5 mm的优化参数下,在金刚石内部区域进行了加工实验,加工出的金刚石微槽阵列表面与截面形貌如图9所示。通过表面的SEM图可见,微槽阵列的尺寸一致性好,且表面无残渣、裂纹、崩边等缺陷,加工质量高。为了深入观察微槽内部的截面形貌与缺陷情形,微槽阵列采用微米X射线三维成像系统(微米CT)进行检测,如图9b所示。通过结果可见,微槽截面的一致性好,截面侧壁锥度控制在3°以内,而且无裂纹等缺陷。由此可见,采用优化的激光加工参数可获得质量较高的微槽结构,表明飞秒激光加工金刚石具有较好的“冷”加工效果,可满足雷达超高热流密度组件金刚石热沉微流道的要求。

4 结论

(1)飞秒激光作用于金刚石材料的仿真研究表明,材料的温度在光斑中心位置处达到最高值,温度的高低与激光功率正相关,但不同的激光功率并不会改变温度场的分布规律。当功率为0.3 W时,中心位置温度可超过金刚石去除的气化温度。

(2)采用激光单脉冲在飞秒激光表面进行烧蚀实验,高脉冲数下烧蚀孔的圆度明显,边缘齐整,形状规则,且当脉冲数达到8000时,孔径基本不变,当脉冲数持续增加时,孔径基本无变化;通过理论计算束腰半径和刻蚀阈值,获得飞秒激光加工金刚石的烧蚀阈值为1.80 J/cm2。

(3)当激光功率较低时,微槽底部较为平整,烧蚀槽表面没有出现明显的热影响,但是金刚石材料侧壁锥度较小,且烧蚀深度较浅;随着功率增大金刚石烧蚀槽深度变深,微槽侧壁锥度变大,微槽底部变尖,甚至出现变形、分叉现象。

(4)随着扫描速度的逐渐增大,微槽宽度几乎保持不变,但微槽深度则随之变化明显,且激光扫描次数对槽宽的影响很小,受激光热积累的影响,微槽深度则随扫描次数呈线性增加的趋势。

(5)当焦点位置位于金刚石表面时,获得的微槽形貌质量最好;当焦点在金刚石表面附近位置时,微槽结构尺寸变化不大;随着焦点与材料表面相对距离的不断增大,微槽宽度随之增加,微槽较为平整的底部消失且变尖,侧壁锥度也随之增大,且取决于正离焦和负离焦状态下的光斑拓宽程度。

(6)在激光功率为5 W,扫描速度为100 mm/s,扫描次数为30,离焦量为-0.5 mm的优化参数下,加工出的金刚石微槽表面形状规则,截面侧壁锥度控制在3°以内,表面无残渣、裂纹、崩边等缺陷,且内部也无裂纹等缺陷,加工一致性较高。