Ti-6Al-4V合金表面超声振动滚压强化研究

2021-02-22刘元铭张跃飞刘燕萍

席 刚,刘元铭,张跃飞,刘燕萍

(1.太原理工大学 机械与运载工程学院,太原 030024;2.北京工业大学 固体微结构与性能研究所,北京100124)

Ti-6Al-4V合金是一种α+β两相钛合金,具有密度小、高比强、耐高温、极耐腐蚀、形状记忆功能及出色的生物相容性等特点,使其在航空航天、造船、化工及医疗器械等领域得到广泛的应用[1-2]。但Ti-6Al-4V合金的耐磨性差、耐高温氧化性差、加工硬化率低,且表面容易萌生疲劳裂纹等缺陷,阻碍了其在高端制造领域的应用和发展,这些缺陷经常导致钛合金零部件的过早失效,降低安全性,增加使用成本。因此,通过表面处理技术提升Ti-6Al-4V合金表面质量是当前国内外研究的热点[3]。

目前采用普通滚压、热渗镀、喷丸、气相沉积等传统表面强化技术可以提高钛合金零件表面质量,延长零件的使用寿命[4-5],但超声振动滚压加工技术相比于上述的表面处理工艺,能够更加有效及全面的提升金属材料表面质量,且其加工效率也远高于上述工艺[6-7]。超声振动滚压技术通过将超声波敲击能量与静态滚压相结合对材料表面进行强化,可使金属材料表面产生塑性变形,大大降低金属零部件的粗糙度,提高硬度,并优化其表面残余应力分布[8-9]。

超声振动滚压加工技术在金属材料表面工程领域占有重要地位。王婷等[12]对经超声表面滚压处理后的40Cr材料进行分析,发现加工后的材料表层晶粒细化至纳米级,同时在材料表层形成一定深度的塑性流变组织,材料的表面粗糙度Ra达到0.05 μm,显微硬度提高约63%,在材料表面引入残余应力最高为-846 MPa。李礼等[11]对TC4合金板材表面进行了超声深滚处理,研究发现TC4合金板材的粗糙度参数明显下降、显微硬度增大,同时表层一定深度范围内引入了数值较大的残余压应力,且有纳米改性层存在于材料表层。蒋书祥等[12]对7050合金进行超声滚压处理,处理后的7050合金表面微观形貌得到明显改善,粗糙度减小,且表层硬度及残余压应力随着加工次数的增多而增大,在一定范围内,硬度最大提高了43%,残余应力值最大达到-249 MPa。

综上,超声振动滚压加工技术作为一种有效提高金属表面质量的加工工艺,其对于提升Ti-6Al-4V合金表面质量的有效性已经得到验证,本文将Ti-6Al-4V合金棒材作为实验对象,对实验前后合金的粗糙度参数、XRD衍射谱图、不同层深的显微硬度及残余应力变化趋势进行系统分析,并结合材料截面微观结构的SEM图像,研究该技术作用于Ti-6Al-4V合金时的强化机理,为其在实际工程应用中提供理论依据。

1 超声振动滚压加工系统及工作原理

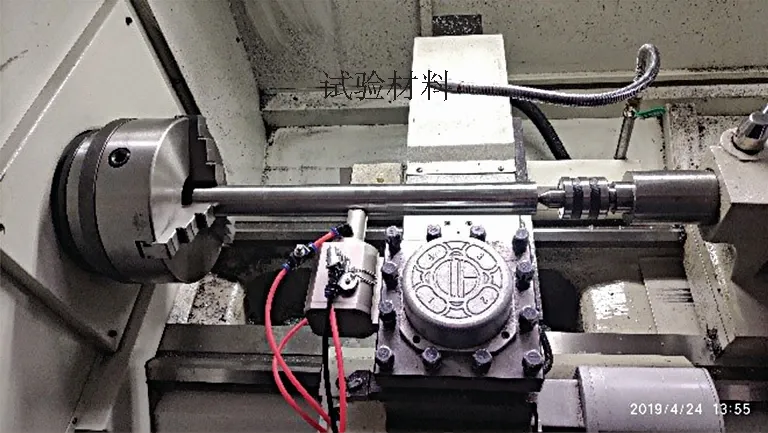

根据不同零件的处理需求,可选择合适的机床与超声振动滚压设备配套使用,组成一套完整的实验装置加工系统。另外该工艺处理过程中对加工材料施加的静压力相对较小,可以保证机床的精度不受影响。图1为本文使用的加工装置系统的现场实物图。

图1 实验加工装置实物图

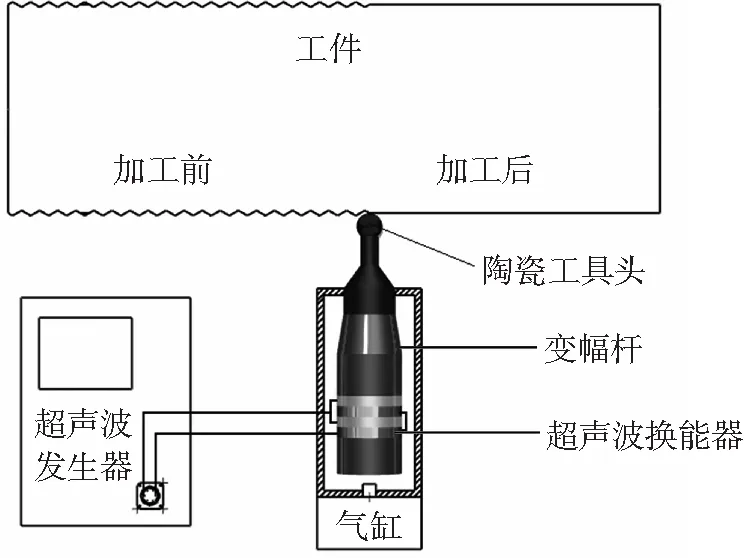

图2为实验装置的结构图,主要由超声波发生器、超声波换能器、变幅杆、陶瓷球工具头以及空气压缩机等辅助设备组成。超声波发生器接收工频交流电信号并转化为超声频振荡信号,然后传递给超声换能器;超声换能器将接收到的信号转化为相同频率的机械振动并传递给变幅杆;变幅杆放大振动振幅,将超声振动能量更集中的传送到工具头;工具头通过与工件的直接接触将超声频机械振动和静载压力产生的能量传至材料表层及内部。工具头的材质为超硬合金和陶瓷,目前应用最为广泛是WC合金和氮化硅陶瓷。该系统的辅助设备包括空气压缩机、气压表及油泵等,空气压缩机输出压缩空气为系统提供工作所需的静压力以及对换能器有冷却作用;静压力的大小由压力表调节;油泵为加工过程提供冷却润滑油。

图2 超声振动滚压系统结构图

2 实 验

2.1 实验材料

本实验采用直径为40 mm的供应态Ti-6Al-4V合金做为实验材料。

2.2 实验方法

将实验材料在机床上进行精车处理,去除表面氧化层,同时可以消除圆柱度误差,防止材料在加工过程中发生跳动影响实验结果。将EPU3S-C型超声刀具系统安装在CK6150D型数控车床上,此过程中需要保持刀具系统的中心轴线与加工的中心轴线处于同一水平位置。精车后的材料粗糙度Ra=0.97 μm,显微硬度319HV。

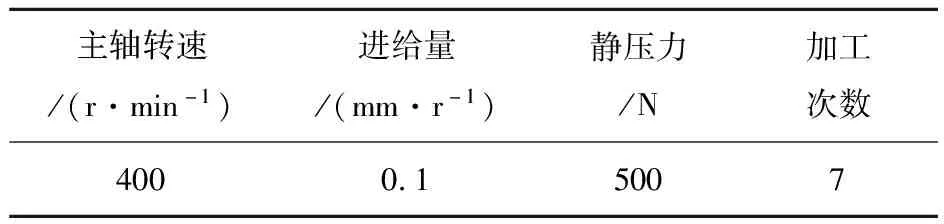

采用的实验参数如表1所示。除表1中参数外,加工过程中系统输出频率和振幅也对表面质量影响较大,通过大量的预实验及结合实验设备的实际情况,本次实验过程中系统的输出频率为(30±1)kHz,输出振幅为12 μm。

表1 实验加工参数

由于Ti-6Al-4V合金强度高、导热性差、弹性模量较低、化学性质活泼等特点会使工具头作用于该合金时摩擦系数较大、接触点温度较高进而使工具头磨损、软化,增加加工难度,因此,本实验使用直径10 mm的氮化硅陶瓷滚珠作为工具头,同时在加工过程中使用机油和煤油(体积比3∶1)进行冷却和润滑。

使用型号为IPRE SR300的粗糙度仪测量材料材料表面的粗糙度参数,包括Ra(粗糙度算术平均值)、Rq(均方根粗糙度)、Rk(核心粗糙度深度)、Rpk(最小波峰高度)和Rvk(最小波谷深度);使用型号为D8ADVANCE的X射线衍射仪对材料表面进行衍射分析;使用型号为S8000 FE-SEM扫描电镜对材料截面的微观组织结构观察;使用X-350A型X射线衍射残余应力测实设备检测加工后材料的轴向残余应力,结合电解抛光技术实现不同层深位置残余应力的测量;使用IPRE HV1000MD型显微硬度仪测量加工前后材料的显微硬度沿厚度方向的变化趋势(加载25 g,保持时间15 s)。

3 结果及分析

3.1 表面粗糙度分析

加工过程中,由于超声频敲击作用和静负荷滚压作用使材料表面发生局部塑性流动,使其表面轮廓发生“切峰补谷”变化,从而改善材料的表面粗糙度。图3给出了合金表面处理前后的粗糙度参数对比,从图中可以直观的看出,材料经超声振动加工后材料各项表面粗糙度参数均有明显减小,具体为Ra由0.97 μm降至0.17 μm,Rq由1.27 μm降至0.19 μm,Rk由2.67 μm降至0.3 μm,Rpk由2.2 μm降至0.16 μm,Rvk由1.24 μm降至0.24 μm。

图3 加工前后合金表面粗糙度参数对比

图4给出了超声振动滚压加工前后材料的表面形貌,其中A部分为未加工区,B为过渡区,C为加工区。由图4可以看出,加工前材料表面具有很明显的车削纹路,而这些车削纹路会引起材料的抗疲劳、耐磨性及耐腐蚀性降低等一系列的表面质量问题,处理后表面纹路基本消除,减小了其表面轮廓的微观不平度,使得材料表面光滑平整。表面粗糙度减小可以有效减轻应力集中和裂纹萌生现象,延长零部件的疲劳寿命,减少材料与腐蚀介质的接触面积,提高零部件的耐蚀性能。另外粗糙度参数的改善对于零部件的配合性质及密封性也有重要价值。

图4 过渡区域局部放大图

3.2 组织性能分析

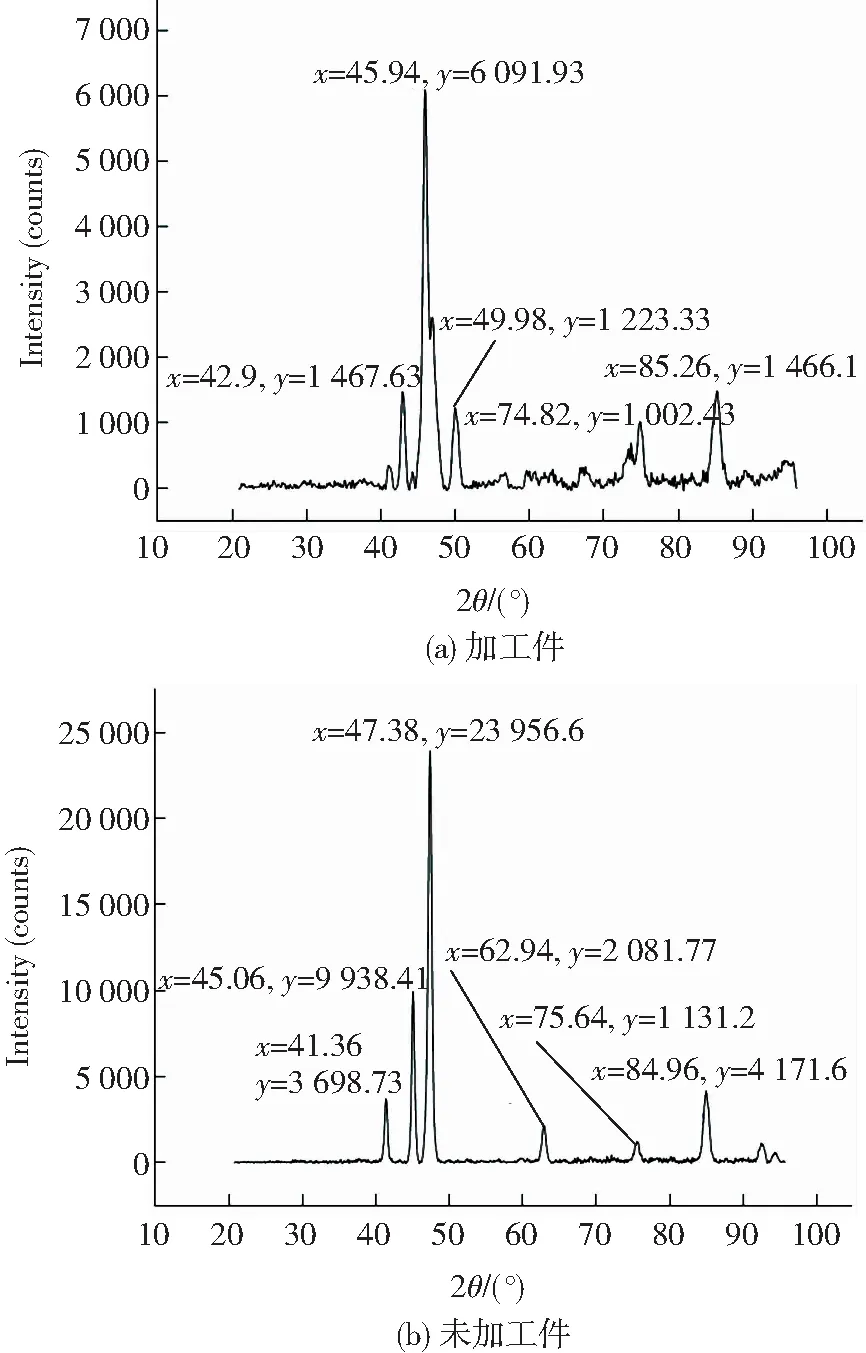

XRD谱图可以体现出材料中的残余应力以及晶粒大小。根据X射线衍射布拉格方程,当材料内部有残余应力时会使材料本身的晶面间距产生改变,衍射角θ也会随之发生变化,在XRD谱图上表现为衍射峰的位移。当材料内部存在残余压应力时,晶面间距变小,衍射角θ增大,衍射峰向着高角度偏移;反之,当材料表面存在残余拉应力时,晶面间距增大,衍射角θ减小,衍射峰向着低角度偏移。根据谢乐公式,当X射线入射到小晶体时,其XRD衍射峰将减弱宽化,晶粒粒径越小,衍射峰减弱和宽化程度越大[13]。图5为经超声振动滚压加工前后材料表面的XRD衍射谱图,为便于对比分析,将衍射峰的顶点坐标标出。对比顶点坐标可以看出,与加工前相比,加工后的合金的XRD谱衍射峰变弱、变宽且向高衍射角方向发生了偏移,说明该技术在处理Ti-6Al-4V合金表面时,可以改善残余应力分布,且具有使表层组织细化的作用。

图5 加工前后合金的XRD衍射谱图

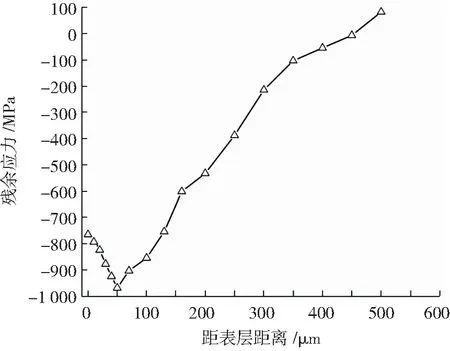

在超声振动滚压加工过程中,材料会同时受到超声频敲击以及静负荷滚压的作用,诱发材料表面的不均匀塑性变形,从而在材料表面一定距离范围为引入残余压应力。不同层深的残余应力测量结果如图6所示,可见,加工后的材料表层产生了较大的残余压应力,残余应力值为-764 MPa,在距表层约50 μm处的残余压应力值为-967 MPa。由于材料表面的无拘束效应及超声冲击能量使材料表面温度升高的因素使材料表面应力释放,导致表面的残余压应力值低于次表面。因此,距表面深度0~50 μm的区域范围内,残余压应力值随着深度的增加而增大,当距表面深度大于50 μm时,残余压应力值随着深度的增加而减小。

图6 残余应力沿厚度方向变化

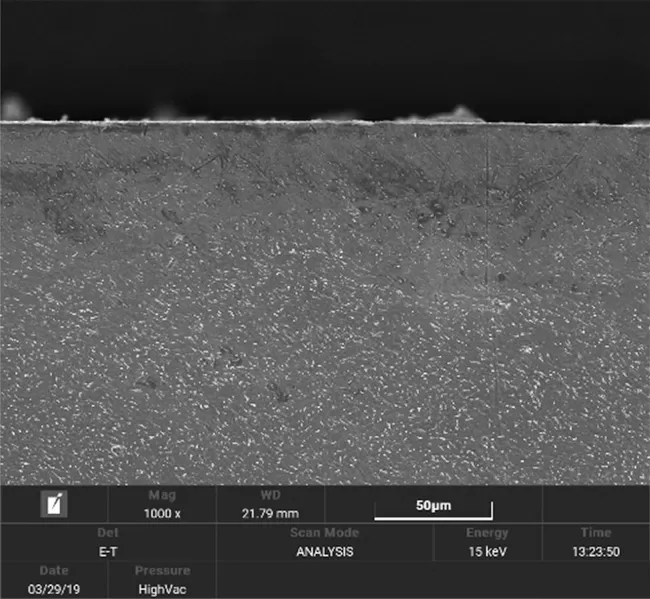

图7为超声振动滚压加工的Ti-6Al-4V合金截面微观形貌图,图中白色颗粒状组织为β相,其余组织为α相。由图7可以看出,加工后的材料距表层50 μm的区域范围产生了塑性变形,β相组织细化,且β相含量明显低于基体。Ti-6Al-4V合金为α+β两相组织,β相为体心立方结构,具有较多的滑移系,易于产生较大的塑性变形[14],在加工过程中被加工材料由于受到超声频敲击以及静负荷滚压作用,使材料发生剧烈的塑性变形,导致位错密度增大,位错大量堆积缠结形成密度较大的位错墙,位错墙进一步吸收位错,分割晶粒组织,使表层组织细化[15]。随着距表面距离的增大,使材料表层内部受到超声频敲击及静负荷滚压的能量减弱,导致塑性变形程度和β相组织细化效果减弱。

图7 Ti-6Al-4V合金截面微观结构

图8给出了合金经超声振动滚压处理前后的截面高倍微观结构形,图8(a)中红色虚线为距表面50 μm位置。Ti-6Al-4V合金在超声振动滚压加工过程中,由于受到工具头的超声频敲击,其表面发生塑性变形进而产生组织细化。从图8(a)可以看出,β相组织随着深度增加而增大,且β相含量随着深度增加而减小。对比图8(a)和(b)可以发现,Ti-6Al-4V合金经超声振动滚压加工后,其表层的β相明显细化,呈细长状,取向基本一致,β相的含量明显降低。

图8 Ti-6Al-4V合金截面微观结构

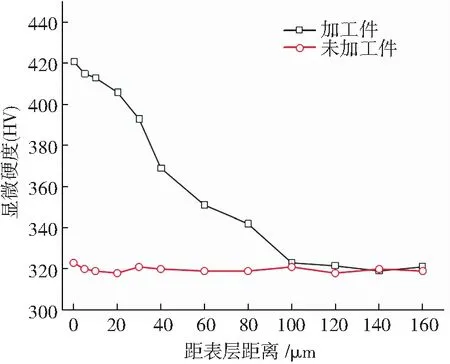

对加工前后不同深度显微硬度测量对比结果如图9所示。Ti-6Al-4V合金经超声振动滚压加工处理后,在其表面形成了厚度约140 μm的加工硬化层,该层深范围内显微硬度逐渐下降至加工前的硬度水平,其表层显微硬度可达到421HV。超声振动滚压加工过程中,材料表层发生塑性变形,晶粒内部位错滑移,β相组织细化,提高了材料的显微硬度。结合3.2中的分析,加工后的合金表层β相组织随着深度增加而逐渐增大,使其显微硬度随着深度的增加而减小,与传统的Hall-Petch关系一致[16]。同时随着深度的增加,消除材料内部缺陷、提高材料致密度的效果减弱也是导致显微硬度逐渐减小的原因。

图9 显微硬度沿厚度方向变化

4 结 论

1)超声振动滚压加工技术可以有效改善Ti-6Al-4V合金表面粗糙度参数,消除材料表面的车削刀纹。

2)XRD衍射分析表明,超声振动滚压技术在Ti-6Al-4V合金表面引进残余压应力,同时使表层组织细化。

3)Ti-6Al-4V合金经过超声振动滚压技术处理后,表层至深度约50 μm的区域,发生了较为明显的塑性变形,在此区域内β相组织细化,含量减少。在距表层50 μm至基体的区域范围内,β相组织呈细长条状,且随着距表面深度的增加,β相组织逐渐增大。

4)加工后Ti-6Al-4V合金表面的残余应力值为-764 MPa,距表面50 μm处的残余压应力值为-967 MPa,当距表面深度为0~50 μm时,残余压应力值随着深度的增加而增大,在距表面深度大于50 μm的区域范围内,残余压应力值随着深度的增加而减小。同时加工后材料表面的硬度由319HV提升至421HV,且随着距表面距离的增大而减小,在距表面约140 μm位置到材料基体的区域范围内,显微硬度基本保持不变,表明形成有效硬化层深度约为140 μm。