多变色不可逆示温材料制备及其智能电网应用

2021-02-22宋晓丽李字明闫康凯陈媛媛刘宗俊

宋晓丽, 李字明, 闫康凯, 李 敏,陈媛媛,刘宗俊,王 铀

(1.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001;2.国网黑龙江省电力有限公司,哈尔滨150090;3.哈尔滨工业大学 化工与化学学院,哈尔滨 150001)

高新技术的蓬勃发展目前正积极推进社会的智能化转变[1]。电力系统过热故障的智能排查与实时监测,已成为智能电网建设中亟待解决的问题。目前过热故障排查主要靠巡检,然而即使是最先进的配备红外设备的无人机巡查,也存在巡检周期长、成本高、对细微部位的探测精度低、故障点热源消失致使无法探测等难题。因此急需构建一种高效的温度传感系统以实现故障快速排查。另一方面,在过热故障排查的同时,如果能全面收集故障发生时的温度数据,通过建立数据库,结合大数据分析技术,将进一步提高未来的智能电网的效率,优化电网设计,从源头有效地减少过热故障事件的发生。

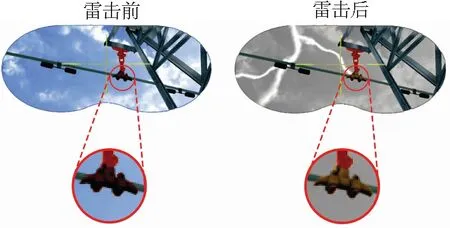

作为一种温度传感材料,示温材料可通过颜色变化直接指示物体表面温度分布及变化,具有成本低、变色快、易于观察且不受底物表面形状影响等优点[2],相较于传统的热电偶、红外等测温方式有较大优势,因而已在很多领域的温度检测中得到应用[3-5],现今在电力系统的测温中逐渐得到重视。目前,国外对此已有所研究,美国专利[6]中对4种市售单变色或双变色示温材料(MC 165-2,MC 104-2,KN-4和KN-11)在电力线使用环境中进行了测试,结果表明四种示温材料有良好的变色性能和耐久性,使用寿命预计五年或更长,变色温度范围在100~210 ℃,可用于地面监测架空电力连接器和导体中的部分过热故障。国内谷山强等人[7]最早研究并制备了用于电网过热故障检测的单变色不可逆示温材料,如图1所示。材料在150 ℃发生不可逆颜色改变,可用于监测输电线路接头部件由雷击、短路、锈蚀等导致的过热故障。

图1 示温材料检测输电线路过热故障示意图

但目前无论国内还是国外,对于电网故障监测中研究与应用的多为单变色示温材料,而且变色温度基本都在200 ℃以下。因此无法通过温度对故障类型进行区分,且无法收集到有参考价值的故障温度数据。近年来,作为变色材料家族的新成员,多变色示温材料应运而生。多变色示温材料可在一定温度区间内产生多种不同的颜色变化,其中每种颜色均有相对应的温度,同时具备指示温度与收集温度数据的功能,因而更适用于电网中不同温度的过热故障的监测及温度数据采集。

现实中,电力系统架空输电线路由于雷击等引起的故障约占30%,雷击的持续时间一般为毫秒级[8-9],雷击时电弧引发的高温可达600 ℃[10]乃至上千度[7,11]。综合考虑雷击的各种情况,结合实际经验,本文制备了一种300~900 ℃多变色不可逆示温材料。此种材料变色响应迅速,响应时间5 s,且变色具有明显温度依赖性,能在300~900 ℃温度范围内呈现出7种不同颜色变化,有望为电力系统有效定位雷击故障点与判断故障温度提供一个新的途径。在此基础上,本文选取800 ℃作为雷击代表性温度对材料的多变色机理进行了初探。

1 实 验

1.1 实验原料

七水硫酸钴(CoSO4·7H2O):分析纯,国药集团化学试剂有限公司;结晶紫(C25H31N3):分析纯,天津市光复科技发展有限公司;氧化铋(Bi2O3):分析纯,国药集团化学试剂有限公司;改性有机硅树脂:工业级,深圳金博晟科技有限公司;二甲苯:分析纯,国药集团化学试剂有限公司;滑石粉:工业级,天津市光复科技发展有限公司;高岭土:工业级,天津市东丽区天大化学试剂厂;云母粉:工业级,灵寿县华源云母有限公司。

1.2 材料制备

将选取的材料组分经过预混合、球磨分散至细度小于30 μm、调和至合适的黏度后配制成不可逆示温材料[12],利用涂刷法涂覆于裁剪至合适尺寸的马口铁板试片上制成涂片样品。制备流程如图2所示。

图2 多变色不可逆示温材料的制备流程图

1.3 性能测试

1.3.1 材料物理机械性能测试

材料细度根据GB/1724-89的方法采用50 μm量程的QXD型刮板细度计进行材料细度的测试。

表干时间根据GB/T1728-79(89)中制定的指触法来测定;实干时间根据GB/T1728-79(89)中的刀片法测定。

涂层附着力根据GB/T9286-1998使用旋转式材料膜划格器来测定。

涂层硬度根据GB/T6739-1996采用QXQ-A型铅笔硬度计测定。

1.3.2 多变色性能测试

蝶形片测试。蝶形片渐变形状使其在中心受热时产生均匀分布的温度场,可用于测定材料的多变色情况。采用可调式涂膜器控制涂膜厚度为30 μm,将材料涂敷于蝶形片。待涂层实干后,使用酒精喷灯作为加热设备,将蝶形片最窄处对准火焰中心进行加热,喷灯火焰中心温度可达900 ℃。恒温5 s后,若涂层变色后等温线较多且分布均匀,说明该材料配方良好。

标准试片测试。采用可调式涂膜器控制涂层厚度30 μm,将其涂覆在30 mm×20 mm的马口铁板上,材料膜实干后在200 ℃下固化2 h,然后分别将试片放入升至300、400、500、600、700、800和900 ℃的KSL-1200X型马弗炉中,恒温5 s后取出冷却至室温,作为标准比色试片,使用Nikon D3200相机拍摄记录不同温度下涂层变色情况,用于标定颜色,结合SR-60型色差仪及photoshop软件将颜色量化为RGB值。

2 结果与分析

2.1 材料配方的筛选

2.1.1 颜料体系

为实现多变色效果,本文采用有机颜料和无机颜料相结合,并以稳定的氧化物颜料作为高温底色颜料。通过对比变色效果最终选择由质量比为 5∶1∶10 的硫酸钴、结晶紫和氧化铋组成的多变色颜料体系,其中硫酸钴作为主变色颜料,能够在300~900 ℃内的不同温度区间发生不同的化学反应,使材料出现多个变色点,结晶紫颜料着色力很强,分解温度较低,能够使材料在中低温段显现很好的颜色变化,氧化铋颜料高温稳定性很好,分解温度高,主要起高温底色作用。

2.1.2 树脂基料

示温材料作为测量温度使用,树脂本身需要有很好的耐热性,才能保证涂层在高温下的机械性能。本文选取的有机硅树脂具有优良的耐热性、耐候性、憎水性及电气绝缘性,能够满足多变色示温材料对树脂的要求。

2.1.3 填料及溶剂

填料在示温材料中起助色、耐温、耐候及增加附着力、分散性等辅助作用。不同的填料在示温材料中所起的作用是不同的。本文主要采用滑石粉、高岭土和云母粉等硅酸盐类物质和耐高温的氧化物等作为填料。滑石粉主要成分为水合硅酸镁,耐高温性好,可以调节材料的黏度,充当颜料的隔离剂,提高颜料的着色效果;高岭土具有化学惰性,较高的覆盖能力,理想的流动性以及优良的绝缘性;云母粉可阻止紫外线的辐射从而提升材料膜的光稳定性,此外,云母粉具有优良的耐热性、耐久性、耐酸性、耐碱性和电气绝缘性。溶剂选用二甲苯,用于将材料调和至适合于刷涂的黏度。

2.1.4 材料配方

多变色不可逆示温材料配方如表1所示。

表1 多变色不可逆示温材料配方(质量分数/%)

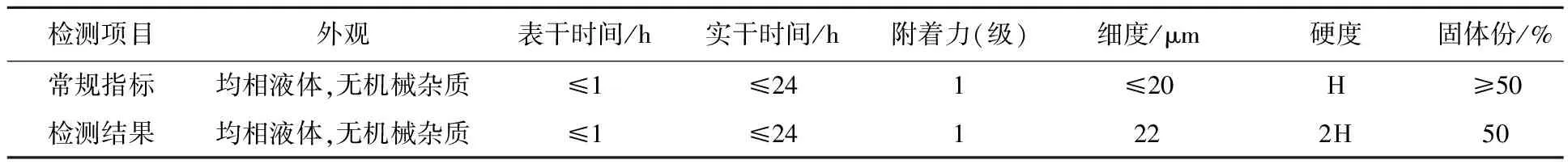

2.2 涂层物理机械性能测定结果

实验所制备的高温多变色不可逆示温涂层的基本技术指标如表2所示。对比国家标准的规定,自制材料满足材料的基本技术指标。

表2 示温材料的基本物理机械性能

2.3 涂层变色多变色行为测定

采用1.3小节所述的方法进行蝶形片及标准试片测试,涂层颜色变化情况如图3所示,可以看出,从中心900 ℃到边缘300 ℃,蝶形片涂层呈现7种颜色,等温线清晰且分布均匀,变色性能良好。

图3 涂层蝶形片及标准试片测试结果

进一步以100 ℃为梯度进行300~900 ℃的标准试片测试,5 s后可以看出其颜色变化与蝶形片相一致。将保温时间进一步持续到60 s,颜色相较于5 s时也未发生明显的变化,证明材料在所针对的应用场景条件下具有很好的稳定性与不可逆性,能够满足电网雷击等瞬时热源加热场景下的过热温度检测要求。实际工程中人工判别时运维人员可以通过对比设备上涂层的颜色与比色卡的颜色来大致确定设备的故障温度。

2.4 色-温关系标准曲线建立

虽然所制示温材料变色明显,运维人员可依照标准试片对温度进行粗略判读,但智能化的发展对判读的准确性提出了更高的要求,采用计算机代替人工进行判读是大势所趋。一方面,根据颜色与温度之间的定量关系采用计算机进行数字化判读,能够通过颜色解析得到较精确的温度数据,避免了人工监测温度判读的误差。另一方面,在得到足量故障温度数据后可构建数据库,结合大数据及人工智能技术能够最终实现故障的智能监测。

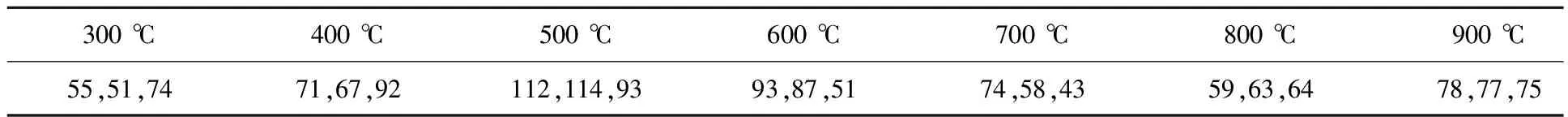

为实现数字化判读,首先要将标准比色卡的颜色进行量化处理,得到其与温度之间的定量关系,为计算机判读提供基础数据库。本文采取应用最广的RGB颜色标准,利用色差仪及Photoshop软件将标准比色卡的涂层颜色量化为R、G、B三个值,结果如表3所示。

表3 不同温度下材料颜色RGB值(R,G,B)

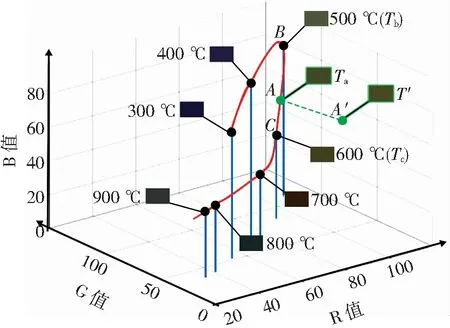

根据前面的多变色实验,本文发现材料的颜色与温度之间存在一一对应的关系。由此可建立一种标准比色卡颜色RGB数值与其温度之间一一对应的数学模型[13-14],从而可依据此模型通过涂层颜色对温度进行准确判读。在构建色温数学模型时,由于RGB颜色标准对颜色的描述分R(红)、G(绿)、B(蓝)的3个数值,因此,我们通过Matlab建立颜色与温度对应的三维空间曲线,X、Y、Z轴分别对应R、G、B,所建立的色温空间曲线为图4中红线,此模型即为本文色温读取的数据库。

图4 多变色示温材料的色温空间曲线

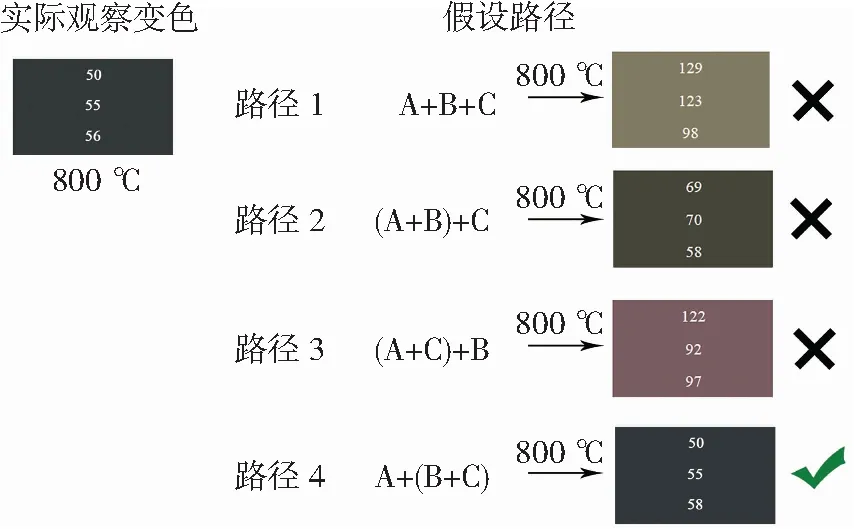

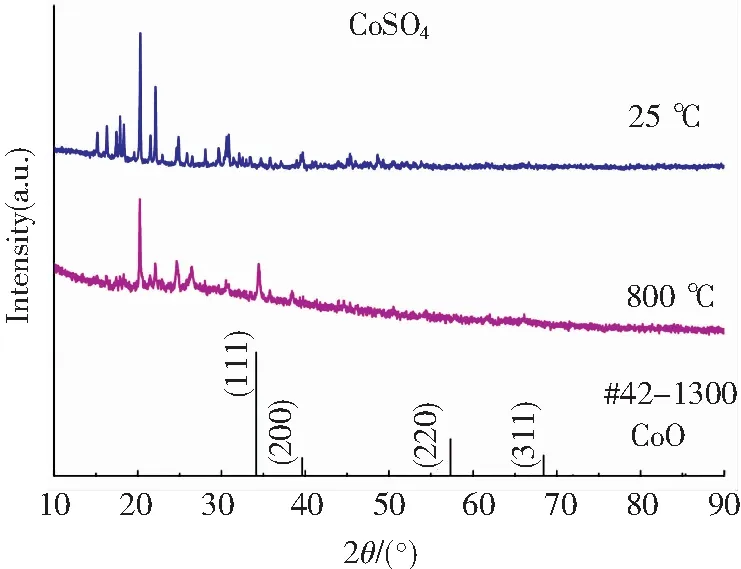

当电网发生过热故障读取故障点温度时,先通过计算机对图像采集系统采集的涂层颜色进行处理得到其RGB值,在三维空间中寻找对应点A。若A点位于色温曲线Tb-Tc段(Tb (1) 实际应用中,不同拍摄条件下RGB值变化不大。相对而言,色温读取数据库的构建对温度读取的准确性更重要,因此,需在制备变色温度区间更窄、变色更丰富的多变色示温材料方面进行更多研究,以构建更加完备的数据库,从而进一步提高计算机色温自动读取的准确度。 发生故障时,利用此计算机自动判读技术可以得到较为准确的故障点温度数据,逐步构建故障温度数据库,再结合大数据及人工智能,将有望实现故障的计算机自主智能检测。 对示温材料变色机理的研究一直是该领域的研究热点,它有助于后期指导材料变色性能的深度调控[15]。但对于多变色示温材料,其变色机理非常复杂,研究开展具有非常大的挑战性:一方面,多变色机理具有温度依赖性,不同温度下的变色机理完全不同,多变色的颜色越多,意味着变色机理越复杂;另一方面,多变色示温材料需要通过多颜料配方以实现多变色行为。体系成分的复杂,导致其存在多种可能变色机理路径。由于多变色示温材料变色机理的复杂性,目前有关多变色机理的文献报道非常少。本文将重点研究雷击过热故障的变色机理,通过采用简化变色模型、提出变色路径假设、验证机理路径策略,对其800 ℃下示温材料变色机理进行了初探。 首先简化变色模型,用颜料替代材料(忽略配方中树脂、溶剂、填料)开展研究。如图5所示,颜料与材料的颜色随温度变化趋势完全一致(小图为材料颜色)。因此,可以采用颜料代替材料进行变色机理研究。 图5 混合颜料的热致变色结果(煅烧时间5 min) 由于示温材料变色主要由颜料引起,本文采用颜料代替材料进行变色机理探讨。即使如此,多变色混合颜料成分的复杂性仍使其机理研究存在很大困难,故本文通过提出假设、实验验证的科学研究方法对其变色机理进行了合理推测,并采用TG、XRD、FT-IR等表征手段对推测进行了验证,最终提出合理变色机理。 由于固体颜料粉末与马口铁板涂层相比传热较差,因此,本文将颜料放入马弗炉中在不同温度下煅烧,恒温时间适当延长至5 min。 本文的多变色材料体系中含有结晶紫、硫酸钴、氧化铋3种颜料成分,分别用A、B、C表示,为了研究不同颜料组分对800 ℃温度节点的变色所起的作用,设计了4种假设路径。路径1是A、B、C之间不发生化学反应,800 ℃下终态颜色为3种颜料物理混合颜色;路径2是A与B发生化学反应后与C混合;路径3是A 与C发生化学反应后与B混合;路径4是B与C发生化学反应后与A混合。图6是设计的4组路径实验结果。对比实际变色色块图(左侧)与路径1~4得到的颜色结果(右侧),可以看出路径4的颜色与实际颜色基本一致。由此推测硫酸钴和氧化铋在800 ℃条件下发生了化学反应,反应产物与结晶紫(800 ℃未反应)进行物理混合得到终态颜色。 图6 不同路径下混合颜料的800 ℃热致变色色块图 3.3.1 热重分析(TG)验证 为了验证路径4提出的假设,利用热重分析仪在300~900 ℃条件下分别对结晶紫、硫酸钴、氧化铋3种单独颜料与硫酸钴/氧化铋混合颜料(质量比1∶2)在空气气氛中的热失重行为进行研究。图7为结晶紫、硫酸钴和氧化铋3种单独颜料的热重曲线,可以看到,结晶紫在617.4 ℃时完全分解,证明其在800 ℃时对颜色的作用很小;氧化铋在整个测温范围内都没有发生明显的质量损失,热稳定性很好,证明其在不同温度下呈现稳定的底色;硫酸钴在300~900 ℃内存在3个发生明显质量损失的温度段,其中包含800 ℃的680~824 ℃温度段亦热失重明显,证明在这一温度段内硫酸钴发生热分解。图8为硫酸钴/氧化铋配比为1∶2时混合颜料的热重曲线,对比图7和图8可以看到,硫酸钴和混合物的热重曲线走势基本一致,但在680 ℃之后发生两段热失重,不同于纯硫酸钴,证明硫酸钴/氧化铋的混合物在此温度区间存在化学反应。据文献报道[16],硫酸钴在680 ℃之前会失去结晶水,680 ℃后开始部分分解转化为氧化钴,故本文推测800 ℃下混合颜料中的硫酸钴会发生式(2)的分解反应 图7 结晶紫、氧化铋、硫酸钴的TG曲线 图8 硫酸钴/氧化铋=1/2的混合颜料TG曲线 CoSO4→CoO + SO3 (2) 而氧化钴与氧化铋之间可以生成钴铋氧的三元氧化物,故800 ℃下分解的硫酸钴与氧化铋之间可能发生式(3)的化合反应 xCoO +yBi2O3→ BixCo2yOx+3y (3) 3.3.2 XRD和FT-IR验证 为进一步验证在800 ℃条件下式(2)和式(3)是否发生,本文进行了XRD和FT-IR表征。 为验证硫酸钴在800 ℃煅烧时是否会发生式(2)反应,本文单独将硫酸钴颜料在800 ℃条件下进行煅烧并通过XRD测定其物相,结果如图9所示。对比发现,800 ℃煅烧5 min后的硫酸钴在2θ为34.48°时出现一个归属于氧化钴相的新峰,说明在800 ℃煅烧后发生了式(2)反应,部分硫酸钴分解生成了氧化钴。 图9 25 ℃和800 ℃下硫酸钴的XRD谱图 为证明混合颜料中的硫酸钴同样发生了式(2)的分解反应,测定了硫酸钴与氧化铋混合物在800 ℃煅烧前后的红外谱图,结果如图10所示。观察指纹区的吸收峰可以看到,室温25 ℃时,混合颜料在1 089 cm-1处有一尖锐的特征峰,这是硫酸根的反对称伸缩振动峰[17-18],高温煅烧后,对应特征峰变弱,可以证明混合颜料中的硫酸钴也确实发生了式(2)的分解反应,生成了氧化钴。 图10 25 ℃和800 ℃下混合颜料的FT-IR谱图 为验证式(3)反应是否发生,进一步测定了硫酸钴与氧化铋混合物在800 ℃煅烧前后的XRD谱,结果如图11所示,可以看到,混合颜料除了稳定存在的氧化铋和部分未分解的硫酸钴外,生成了多种钴铋氧的三元氧化物,证明了式(3)反应的发生。 图11 800 ℃下混合颜料的XRD谱图 以上XRD及FT-IR测试的结果充分验证了在800 ℃条件下,混合颜料中会发生式(2)、式(3)的化学反应,说明混合颜料在800 ℃的变色机理为硫酸钴的部分分解及其生成的氧化钴与氧化铋之间的化合反应,其中结晶紫在800 ℃条件下全部分解为气体,不参与反应,对材料成色无影响。 本文制备的多变色不可逆示温材料在300~900 ℃区间内有7种颜色变化,且响应时间为5 s,变色明显,稳定性好。在此基础上,建立了该材料所示颜色与所处温度的数据库,构建出色-温标准曲线数学模型,通过该模型,即可快速判断故障类型并实现对电力系统各部分温度的实时监测。最后,选取800 ℃为代表温度研究了材料变色机理,证明在此温度下材料的变色主要由硫酸钴的分解及其产物与氧化铋的反应引起。 研制的超快响应的多变色示温材料在智能电网温度传感系统上具有很大的应用潜力,但在材料的示温精度及构建电网故障自动识别系统等方面还有很大的发展空间。一方面,为实现对故障温度更加精确的指示,开发变色区间更窄、示温精度更高的多变色材料成为研究的重点,而且未来的研究中可以通过温度区间的细化进一步完善多变色色温空间曲线。另一方面,为实现电网测温的自动化,还需设计集涂层照片捕捉、照片颜色分析、计算温度等功能于一体的智能化集成系统,实现电网的实时监测和故障温度的客观采集。在故障温度数据的搜集达到一定程度后,构建数据库,运用大数据及人工智能技术最终实现电网的故障自主监测,推进电网系统向可靠高效的智能化方向转变。3 变色机理探究

3.1 简化变色模型

3.2 变色路径假设

3.3 验证机理路径

4 结论与展望