激光功率对钛合金双侧同步焊接温度场的影响

2021-02-22庄明祥李小曼周之鹤高转妮占小红

庄明祥,李小曼,周之鹤,高转妮,占小红

(1.航空工业西安飞机工业(集团)有限责任公司,西安 710089;2.南京航空航天大学 材料科学与技术学院,南京 211106)

钛合金总用量的50%都投入在航空领域中,其在减轻飞机质量、承受高温高载以及耐腐蚀等方面起到了突出作用[1]。目前,钛合金主要应用于发动机机体框架、机身壁板等部位,应用量随着对飞机性能要求的提高呈上升趋势[2]。激光焊接是以高能量密度激光束作为热源的一种高效精密焊接方法,与电子束焊接相比,激光焊接不需要苛刻的高真空环境[3-4],其作为先进制造技术之一,在自动化程度、焊缝质量、生产效率等方面有着显著的优势[5-6]。将激光焊接应用于飞机整体壁板的连接可极大提高飞机壁板的性能。钛合金整体壁板相较于传统铆接组合而成的壁板,其整体质量可降低20%[7],且气密性更为优异。钛合金整体壁板采用的接头形式以T型接头为主。针对T型接头的双激光束双侧同步焊接工艺是一种新兴的工艺[8],与传统的T型结构单面焊接双面成形工艺相比,双激光束双侧同步焊接工艺在减轻飞机壁板质量的同时,还避免了对蒙皮完整性的破坏[9-13]。利用有限元分析软件对钛合金激光焊接过程进行模拟分析可以有效地对焊接过程的温度场进行预测,进而优化焊接工艺参数,这对控制焊缝成形以及防止焊接缺陷的产生具有重要意义,且采用模拟的手段可以减少试验次数,缩小实验参数范围,在提高效率的同时降低了成本[14-16]。

然而,目前我国的机身壁板蒙皮-桁条T型接头双激光束双侧同步焊接工艺还并尚不成熟,针对钛合金双激光束双侧同步焊接的相关研究较少。本文将选取不同激光功率针对钛合金T型接头双激光束双侧同步焊接的温度场进行模拟,探究不同激光功率对T型接头温度场的影响。

1 有限元模型的建立

1.1 热源模型

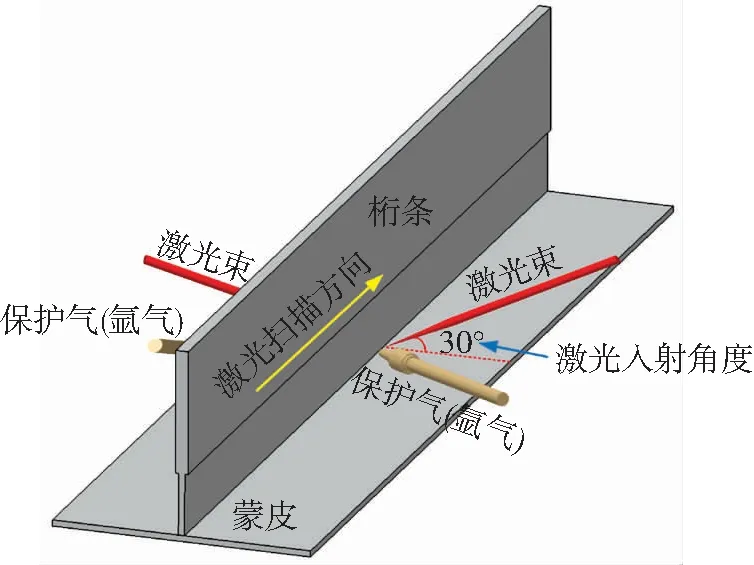

T型接头双激光双侧同步焊接原理如图1所示。T型接头进行双激光束双侧同步焊接,桁条两侧的双束激光会在竖立的桁条下方形成联合熔池。联合熔池的形态,冶金学与流体力学机理都不同于传统的单束激光焊接。

图1 双激光束双侧同步焊接示意图

激光焊接过程中的能量由激光束唯一提供,热源模型对熔池形貌、尺寸等有决定性作用。如何建立焊接工艺与热源模型之间的联系,对焊接的温度场分析具有十分重要的意义。

目前,国内外使用较多的激光热源模型为旋转高斯曲面体热源模型,模型中x,y方向的能量按高斯曲线衰减,z方向的能量不变。为了使热源更加符合激光深熔焊的热流分布,本文选用了如图2所示改进的组合热源模型。组合热源模型由一个呈高斯分布的面热源和一个高斯圆柱体热源组成。组合热源模型可以使热源的热流分布主要集中于匙孔部位以体现激光深熔焊接过程中的“小孔效应”,从而获得与实际焊缝吻合良好的熔池形状。

图2 组合热源示意图

组合热源的面热源热流分布表达式为

(1)

式中:α为面热源热流集中系数;Qs为面热源功率;rs为面热源效作用半径。

体热源热流分布表达式为

(2)

式中:β是衰减系数;Qv为体热源功率;rv为体热源有效作用半径;H为体热源有效作用深度。在本文中不同激光功率条件下,体热源有效作用深度H作为热源参数均不发生改变。

激光热源的总功率为

Qη=Qs+Qv

(3)

式中:η为热源有效吸收系数;Q为激光热源总功率。

本文中面热源功率分配系数为0.4,体热源功率分配系数为0.6。面热源功率与体热源功率计算公式如下:

Qs=0.4Qη

(4)

Qv=0.6Qη

(5)

1.2 有限元网格模型

基于已建立的三维几何模型完成了有限元网格模型的构建。钛合金T型接头的几何模型尺寸如图3(a)所示。在保证计算精度的情况下,为提高计算效率采用过渡网格对几何模型进行网格划分。在焊缝区域采用较为密集的网格划分,在远离焊缝区域采用较为稀疏的网格划分,有限元网格模型如图3(b)所示。节点数为41 020,单元数为33 280。

图3 有限元模型建立

1.3 热物性参数

金属材料的热物性参数如导热系数、比热容通常随温度升高发生非线性变化,低温下金属的热物性参数比较容易得到,但高温下的热物性参数很难测量。TC4钛合金的比热容和导热系数随温度的变化如图4所示。

图4 TC4钛合金热物性参数

2 温度场模拟结果分析

2.1 热源校核

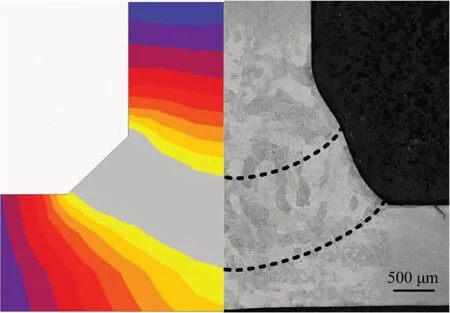

对T型接头进行双激光束双侧同步焊接试验,用以进行热源校核。采用的焊接工艺参数如下:激光功率900 W,焊接速度1.4 m/min,激光入射角30°。同时选用相同参数对T型接头进行温度场求解。仿真结果与试验结果的对比如图5所示,可以看出,模拟的熔池轮廓和实际焊缝的熔合线相近,模拟结果与试验结果基本吻合,证明本文所选用的组合热源可以准确地模拟T型接头双激光束双侧同步焊接温度场。

图5 模拟结果和试验结果对比图

2.2 激光功率对温度场的影响

在焊接速度为1.4 m/min,入射角为30°,保持其他工艺参数不变的条件下,采用不同激光功率进行温度场仿真模拟,探究激光功率对焊缝成形的影响。选取的激光功率变化区间为650 ~1 050 W。

图6为不同激光功率下的模拟结果。从图6可以看出,在激光功率为650 W时,由于此时的激光功率较小,无法使T型接头两侧的熔池贯通,且产生的熔池区域较小。当激光功率增加至850 W时,由于激光焊接线能量的增加,产生了贯通熔池。当激光功率继续增至950 W时,焊缝的熔宽和熔深比850 W时有所增加。随着激光功率的进一步增大,焊缝的熔深和熔宽逐渐变大。激光功率达到1 050 W时,焊缝熔深过大而导致底板焊穿。由此可以看出,激光功率对焊缝成形有着显著的影响,激光功率过小会导致蒙皮与桁条焊合度较低,而激光功率过大将会导致蒙皮被焊穿。因此,需要将激光功率控制在一个合理范围内,从而获得成形较好的焊缝。

图6 不同激光功率条件下的模拟结果

利用图6所示的仿真结果进行热循环曲线的分析。选取如图7(a)所示的3处节点进行热循环曲线的提取。不同激光功率下节点1处的热循环曲线如图7(b)所示,可以看出,在激光焊接过程中,由于激光热源能量密度高,材料在短时间内被加热到熔点以上的温度,且在高温停留时间非常短,迅速进入冷却过程。激光焊接过程升温速率比降温速率更快,其原因是TC4钛合金在高温时导热系数较高,随温度降低导热系数逐渐减小,从而使热量传递的速度降低。从激光功率对热循环曲线的影响可以看出,随着激光功率的增加,熔池的峰值温度逐渐上升,当激光功率为650 W时,熔池的峰值温度为2 235 ℃,当激光功率增至1 050 W时,熔池的峰值温度上升至3 488 ℃。在不同激光功率的条件下,节点1处达到峰值温度的时间点基本不变,升温速率与降温速率随激光功率的增大而增加。在冷却阶段,随着激光功率的增大,焊缝中心线上的温度有所升高。不同激光功率下节点2处的热循环曲线如图7(c)所示,可以看出该节点处的温度相比较于节点1处显著降低,当激光功率为850、950、1 050 W时,该节点处的温度均达到材料熔点。当激光功率降低至650 W时,该节点处的峰值温度为1 424 ℃低于材料熔点,同时,该节点处的升温速率与降温速率低于节点1处。不同激光功率下节点3处的热循环曲线如图7(d)所示,各激光功率下节点3处的峰值温度均低于材料熔点,处于热影响区范围内,且在该点处升温速率与降温速率显著降低。

图7 不同激光功率下的热循环曲线

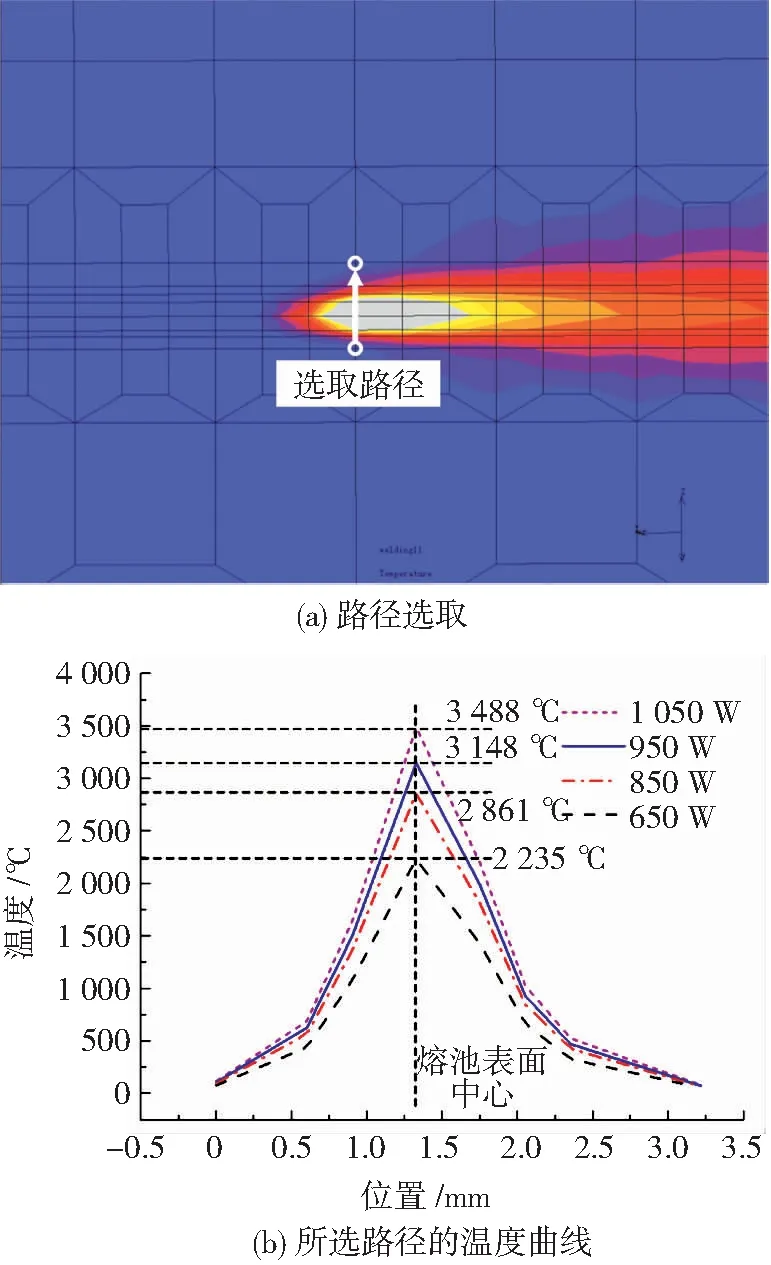

图8为不同激光功率下,沿垂直于焊缝中心方向,经过焊缝中心提取的温度曲线,曲线提取路径如图8(a)所示,此时的时间步为27,时间为1.6 s,该时刻熔池已经达到准稳态,熔池的温度分布处于相对稳定的阶段,沿所选路径提取的温度分布如图8(b)所示。从图8(b)中可以得出,随着激光功率的降低,熔池中心区域的温度显著降低,随着离熔池中心的距离增加,温度降低的趋势逐渐减小。激光功率为1 050 W时,在垂直于焊缝中心方向上的温度梯度最大,随着激光功率的降低,该方向上的温度梯度逐渐减小,当激光功率降低至650 W时,熔池中心温度降低至2 235 ℃,垂直于焊缝方向上的温度梯度显著降低。同时可以看出,激光焊接过程中产生的熔池区域相对较小,随着激光功率的降低,熔池上表面熔化面积逐渐减小。

图8 不同激光功率下熔池表面温度梯度

3 结 论

1)采用组合热源可以对TC4钛合金T型接头双激光束双侧同步焊接温度场进行模拟,得到的模拟结果与试验结果相吻合。

2)熔池的熔宽与熔深随着激光功率的增大而增加。激光功率过小会导致熔池未贯通,而激光功率过大会导致底部焊穿。

3)通过对热循环曲线的分析可以得出,随着激光功率的增大,熔池中心处达到峰值温度的时间点基本不变,且升温速率和降温速率均有所增加。在冷却过程中,焊缝及邻近区域的温度随激光功率增加而升高。

4)通过对沿垂直于焊缝中心线上的温度分布进行分析可以得出,激光功率的增加对熔池区域的温度分布影响较为显著,对远离熔池区域的温度分布影响较小。随着激光功率的增加,熔池前端的温度梯度有所增加,且熔池上表面熔化面积增大。