大功率盘式磁力离合器结构参数敏感度分析

2021-02-22陈克鑫曲盛楠战庆欣

陈克鑫 曲盛楠 闫 泽 战庆欣

(中国船舶集团有限公司第七○三研究所, 哈尔滨 150078)

磁力离合器(magnetic clutch,MC)是一种基于异步传动原理的传动装置,主、从动旋转构件的一侧设置永磁体,另一侧则设置金属导体[1-2].当导体转子与永磁转子间存在相对运动时,永磁磁场会在导体转子上产生涡流,涡流磁场与永磁磁场相互作用,产生电磁转矩[1,3],通过调节永磁转子和导体转子之间的气隙,可实现离合及输出转矩的调节[4-6].小功率磁力离合器的导体转子与永磁转子分别安装在驱动端设备及负载端设备上,由连接设备承担其挂重,目前500 kW级的磁力离合器存在体积大、挂重大的问题,限制了其在小空间及敏感轴系条件下的应用.对磁力离合器电磁特性的结构参数敏感性进行分析,以实现其紧凑型设计为目的建立磁路设计准则,是拓展其应用的关键.

国内外学者基于等效磁路法建立了轴向磁通MC的解析模型,并对其基本电磁特性进行分析[7-10].已通过有限元方法就主要结构参数对MC基本电磁特性的影响进行了较广泛的研究[11-15],但是针对温升和材料特性等方面对MC临界转差率影响的研究尚存在若干不足.

本文结合等效磁路法和有限元方法,对500 kW级双边盘式MC的极对数、占空比、导体材料、导体盘尺寸以及温升等主要参数进行敏感度分析,研究转矩提升的主要影响因素,建立大功率MC磁路的一般设计原则.

1 基本电磁特性理论分析

本文研究的MC采用轴向磁通双边结构,如图1所示.输出轴上的两盘式铁心背靠背固定,2套交替极性的永磁体分别安置在2个盘式铁心上,输入轴上的两铜盘与永磁体面对面布置,铜盘外侧安装有铁心,铁心通过支架连接.

图1 双边盘式MC结构示意图

MC的磁极呈空间轴对称分布,针对一对磁极的单元磁路模型进行分析,其磁路结构如图2所示.图中,rav、τp和αm分别表示永磁体平均半径、极距和永磁极占空比;hPMRc、hPM、lg、hCS和hCRc分别表示永磁转子背铁厚度、永磁体厚度、气隙长度、导体盘厚度和导体转子背铁厚度.

图2 一对磁极MC的二维结构示意图

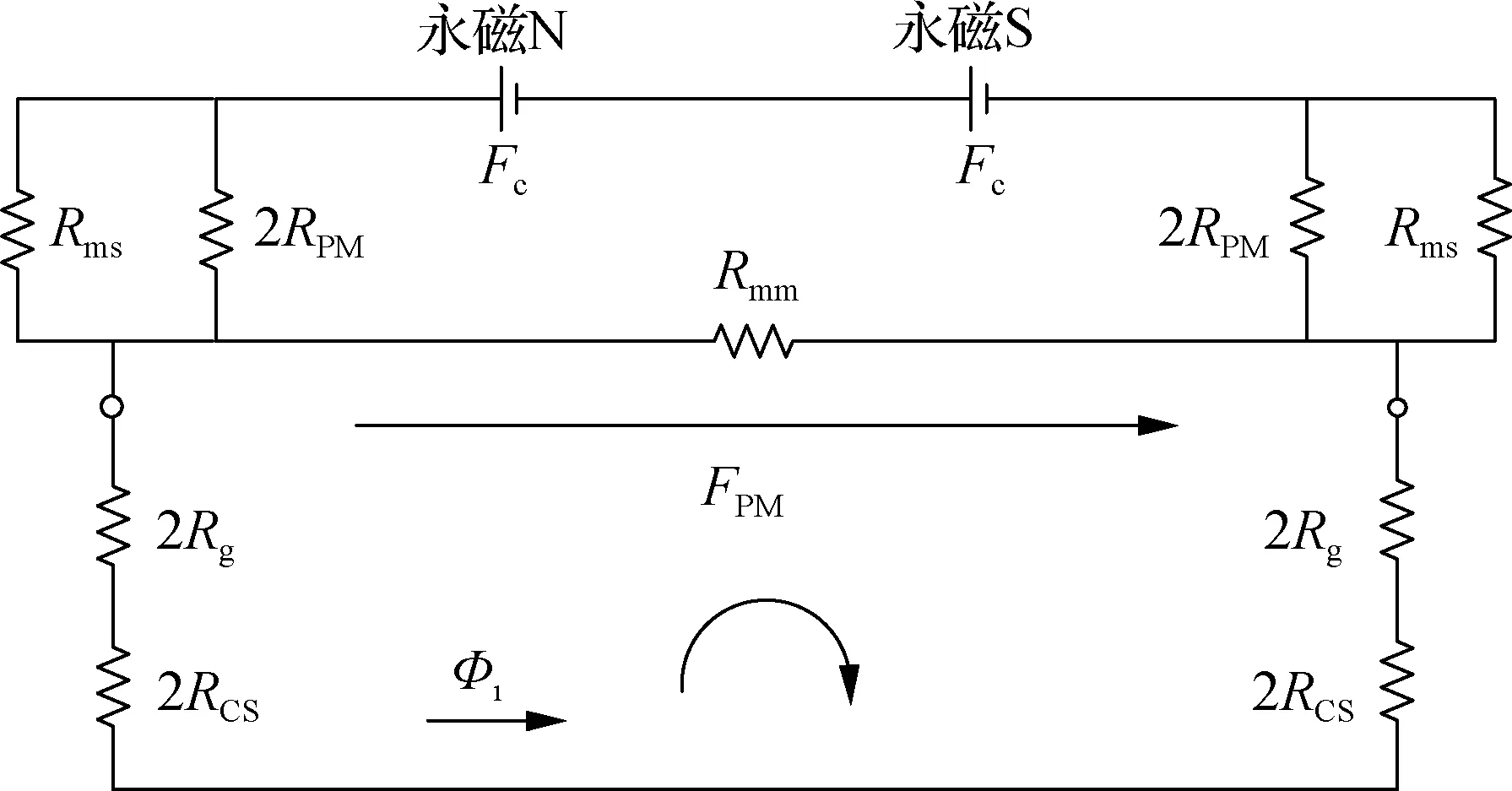

等效磁路模型如图3所示.图中,Fc和FPM分别表示永磁体磁动势及其对外磁路呈现的磁动势;RPM、Rmm和Rms分别表示永磁体磁阻、永磁体极间漏磁磁阻和永磁体侧方漏磁磁阻;RCS和Rg分别表示导体盘磁阻和气隙磁阻;Φ1表示穿过导体盘的磁通量.

图3 MC单元等效磁路模型

等效磁路中永磁体的励磁磁动势可以表示为

Fc=HchPM

(1)

式中,Hc表示永磁体矫顽力.假设永磁体背铁中磁通不饱和,可忽略其磁阻;RCS、Rg和RPM可表示为

(2)

式中,μ0、μrCS、μrPM、rmo和rmi分别表示真空磁导率、导体盘相对磁导率、永磁体相对磁导率、永磁体外半径和永磁体内半径.

当永磁转子与导体转子之间存在相对旋转时,导体盘中即感应产生涡流.涡流密度可表示为[7]

J(x)=σvBz(x)=ravσωBz(x)

(3)

式中,σ、v和ω分别表示导体盘电导率、两转子之间相对线速度和相对旋转角速度;Bz(x)为气隙磁通密度径向分量.负载状态下,复合磁场气隙磁通密度可表示为[7]

Bz(x)=BPM(x)+BCS(x)

(4)

式中,BPM为空载磁场,由磁动势和磁阻确定;BCS为涡流磁场,依据安培定理获得.

MC的输入和输出功率分别为

Pin=TLΩin

(5)

Pout=TLΩout

(6)

式中,Ωin和Ωout分别表示输入和输出角速度;TL为传递转矩.根据能量守恒定律,输入的机械功率Pin转化为以热能形式散发的转差率功率Ps和输出端机械功率Pout.Ps可表示为

Ps=Pin-Pout=(Ωin-Ωout)TL

(7)

忽略磁力离合器内部的铁耗及其他杂散损耗,转差率功率与导体转子涡流损耗pcu相等,可表示为

(8)

式中,p为极对数.

MC电磁转矩可表示为

(9)

导体盘中涡流实际路径呈三维分布,二维计算模型中忽略了涡流的切向分量,需引入修正系数ks[16],即

(10)

2 结构参数敏感性分析

大功率MC永磁转子两背铁间的距离较大,双边永磁体之间的电磁影响可忽略,且MC的磁路呈空间轴对称分布,可通过建立单边一对磁极的有限元计算模型,对影响永磁体磁动势、导体盘磁阻及涡流回路电阻的结构参数敏感性进行分析.本文研究的500 kW级MC输入轴转速为1 500 r/min,主要结构参数如下:永磁体内半径rmi为240 mm,外半径rmo为350 mm,厚度hPM为30 mm,扇形占空比αm为0.5,极对数p为8;永磁转子铁心内半径为240 mm,外半径为350 mm,厚度hPMRc为12 mm;导体盘内半径rCSi为210 mm,外半径rCSo为375 mm,厚度hCS为12 mm;导体转子铁心内半径为200 mm,外半径为400 mm,厚度hCRc为14 mm;气隙长度lg为8 mm.

2.1 永磁体形状影响分析

针对MC中常用的扇形和矩形永磁体进行研究.以占空比αm=0.5、永磁体厚度为30 mm的扇形永磁用量为基准,保持永磁用量和永磁体中心线内外半径不变,取矩形永磁体宽度wm分别为30、40和50 mm(对应永磁体厚度分别为38.6、29.0和23.2 mm),MC气隙磁通密度分布如图4所示.随着矩形永磁体宽度的减小,气隙磁通密度幅值降低,且每极磁通量也呈下降趋势.结合式(2),等永磁用量情况下,永磁体宽度减小,其轴截面积减小,而其厚度增加,造成其磁阻增加,导致气隙磁通量减小.

图4 一对磁极MC静态气隙磁通密度分布

不同永磁体形状下,MC的转矩特性如图5所示.随着转差率增加,转矩逐渐增加,转差率为0.05左右时,获得最大转矩,随后平稳下降.等永磁用量情况下,随着永磁体轴截面面积增加,给定转差率下对应的转矩输出能力均得到明显提升.

图5 不同永磁体形状下离合器转矩-转差率特性

2.2 永磁体极对数与占空比影响分析

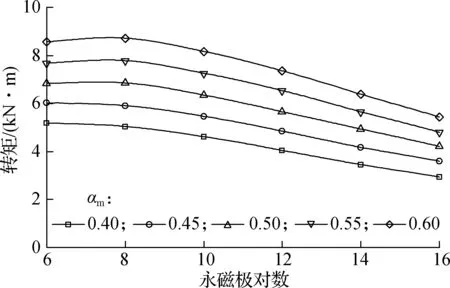

MC的转矩随永磁极对数增加的变化趋势如图6所示.随着极对数的增加,MC输出转矩逐渐增加至最大值(此时p=8),然后保持平稳并逐渐下降.这主要是因为当p<8时,随着极对数的增加,每极气隙磁通量减小,消除了铁心磁饱和;另外,随着极对数的增加磁场交变频率增加,感应涡流密度增加,MC输出转矩增加.随着极对数的进一步增加,每极永磁体磁阻和极间漏磁增加造成每极气隙磁通量减小,气隙磁场被削弱,涡流密度减小,导致MC输出转矩减小.

图6 转矩-极对数特性曲线(转差率为0.027,αm=0.5)

给定转差率为0.027、永磁体厚度hPM为30 mm,MC输出转矩特性如图7(a)所示.随着极对数p的增加,MC转矩呈先增后减的趋势;随着扇形永磁体占空比αm的增加,其转矩呈上升趋势,不同αm下MC最大转矩均在8对极处获得.保持hPM不变,随着αm的增加,MC总永磁用量增加.因此,还需对单位永磁用量MC输出转矩随p变化趋势进行分析.如图7(b)所示,随着p增加和αm减小,每极永磁体截面积均减小,永磁体磁阻增加,每极气隙磁通量降低,气隙磁通密度下降,造成MC转矩能力的下降.

(a) 全永磁用量

(b) 单位永磁用量

2.3 导体材料与温度影响分析

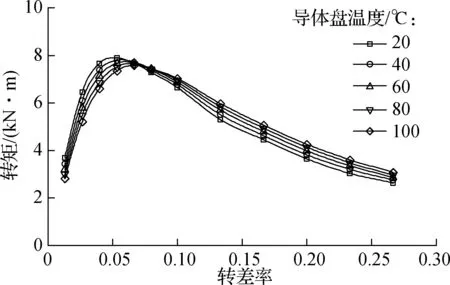

本文针对MC导体的常用材料紫铜和铝,研究了工作温度从20 ℃增加到100 ℃时,MC的转矩-转差率特性变化情况.紫铜和铝的电导率随温度变化情况如表1所示.

表1 不同温度下铜和铝材料电导率

不同工作温度下,MC转矩-转差率特性如图8所示.在低转差率运行时,随着工作温度的升高,采用铜盘和铝盘的MC输出转矩均呈下降趋势;当转差率进一步增加时,随着温度的升高,采用铜盘和铝盘的MC输出转矩均呈上升趋势;定义转矩-转差率特性曲线上最大转矩对应的转差率为临界转差率sk,临界转差率随着电导率的降低而增大,导体盘电导率降低1.0×107S/m,临界转差率增大约0.02.相同温度情况下,采用铜盘时MC的最大输出转矩略高于采用铝盘.

(a) 导体盘材料为紫铜

(b) 导体盘材料为铝

2.4 导体盘外延长度影响分析

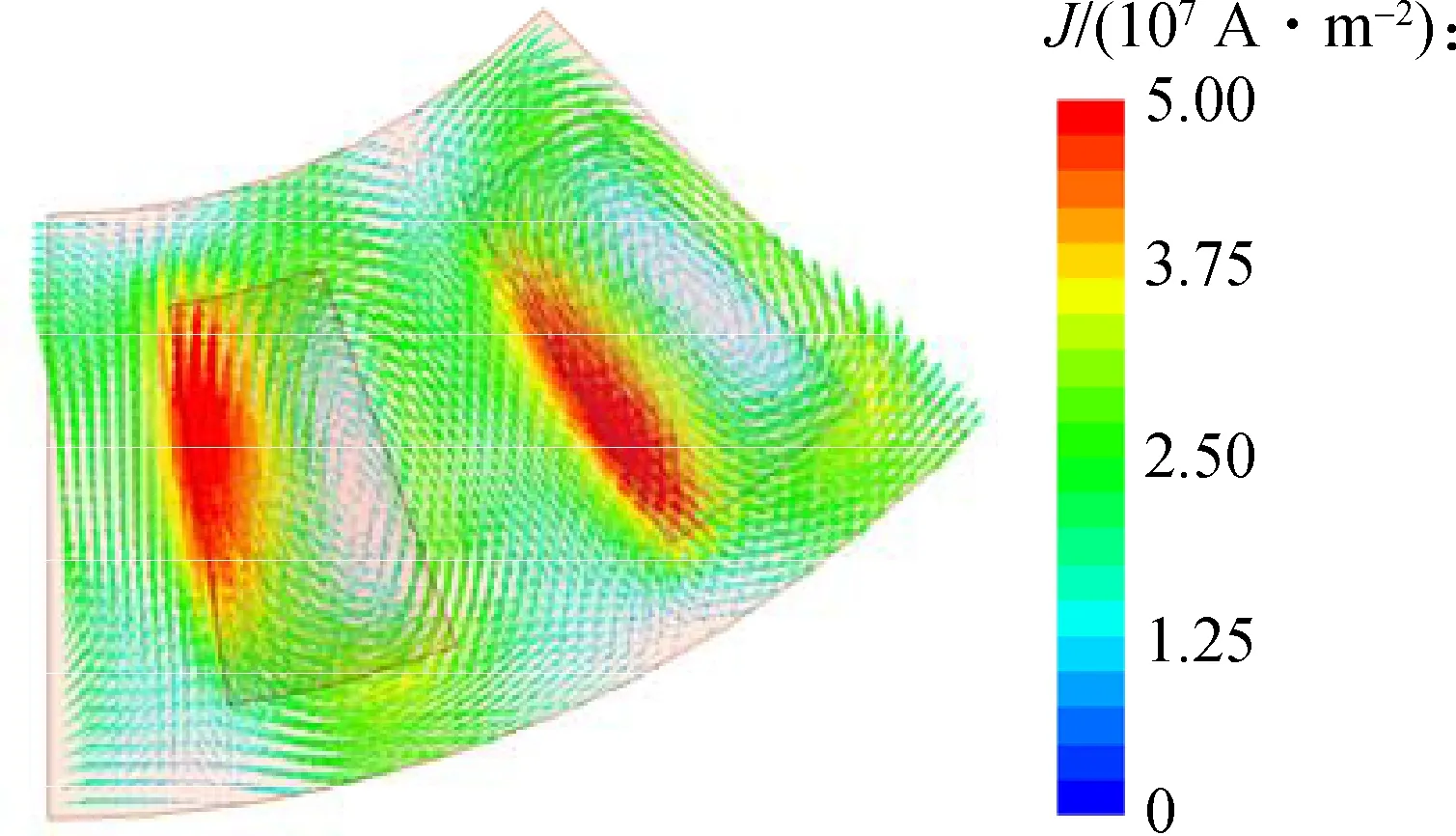

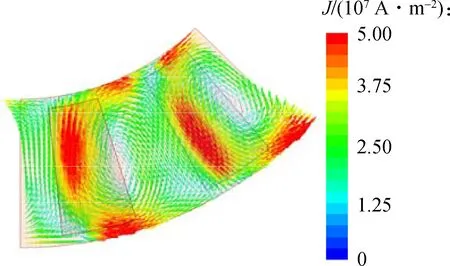

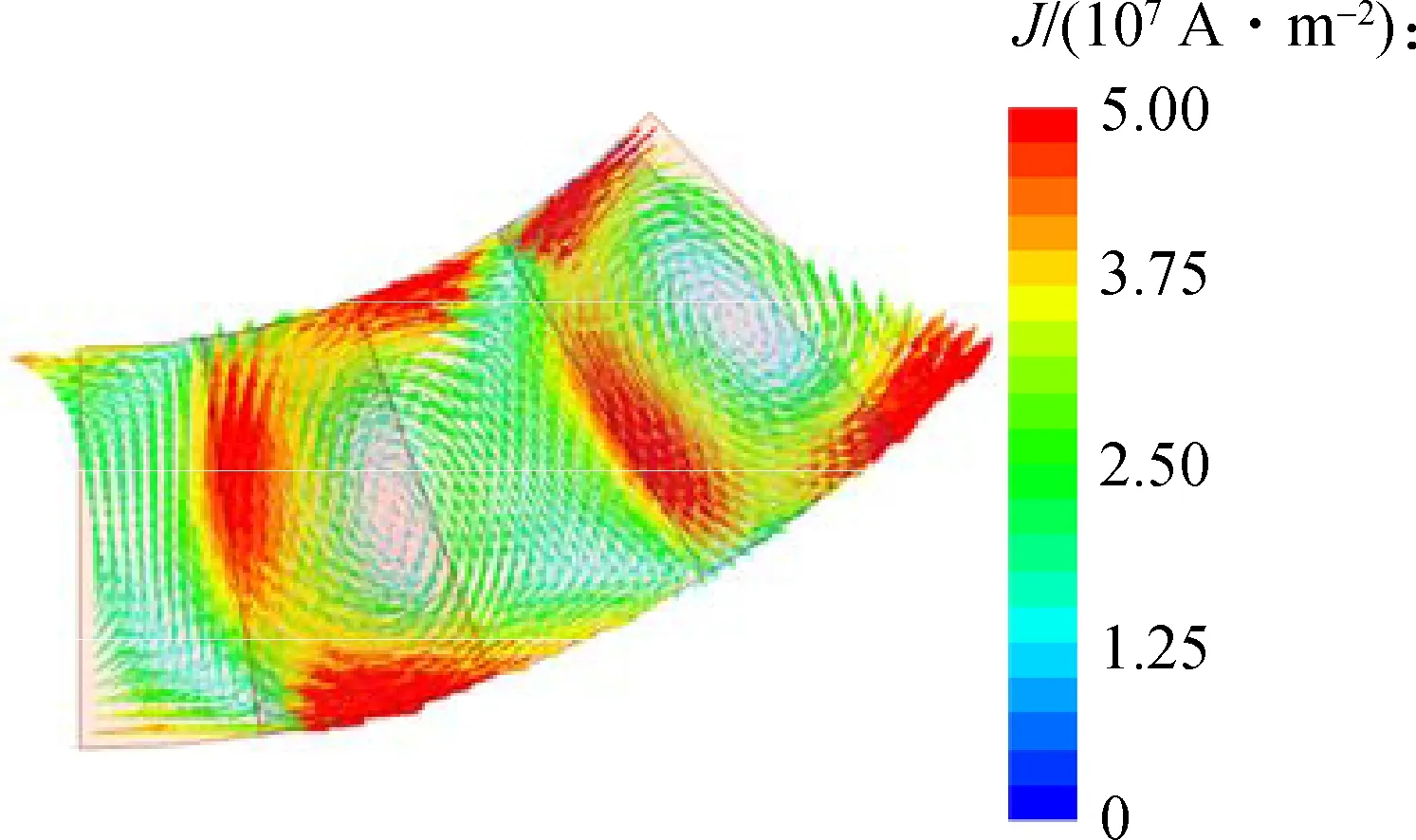

定义导体盘内外半径分别大于永磁体内外半径的长度为外延长度loh.当loh从30 mm减小到零时,双边盘式MC的涡流分布和转矩-转差率特性变化规律如图9所示.当loh=30 mm时,涡流主要分布在永磁极下方,且涡流密度径向分量较大,可产生有效转矩,但是有部分区域涡流密度极小,导体材料没有得到充分发挥.当loh=0时,大量涡流分布在永磁极下方以及导体盘内外半径处,且涡流密度切向分量占比较大,但涡流密度切向分量不能用于产生有效转矩,导致MC输出转矩较小.

(a) loh=30 mm

(b) loh =20 mm

(c) loh =10 mm

(d) loh =0

如图10所示,不同导体层外延长度loh时,随着转差率的增加,转矩逐渐增加至最大值,然后逐渐减小.当转差率小于0.06时,loh对转矩影响较大,随着loh的增加,转矩不断增大,当loh>20 mm时,转矩增幅变缓;当转差率大于0.06时,loh对转矩影响不大.综合分析,导体盘外延长度不能为零,需保持一定的数值,以保证涡流在导体盘内外半径处正常流通,提高有效的涡流密度径向分量.若外延长度过大,则造成材料浪费,并增加装置体积.

图10 不同loh时双边盘式MC转矩-转差率特性

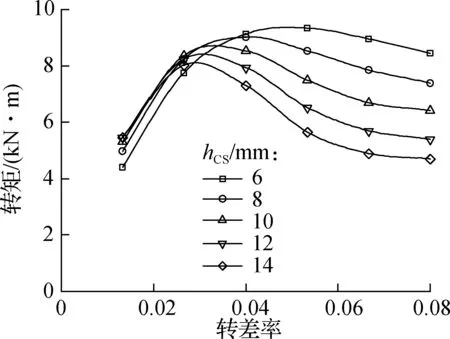

2.5 导体盘厚度影响分析

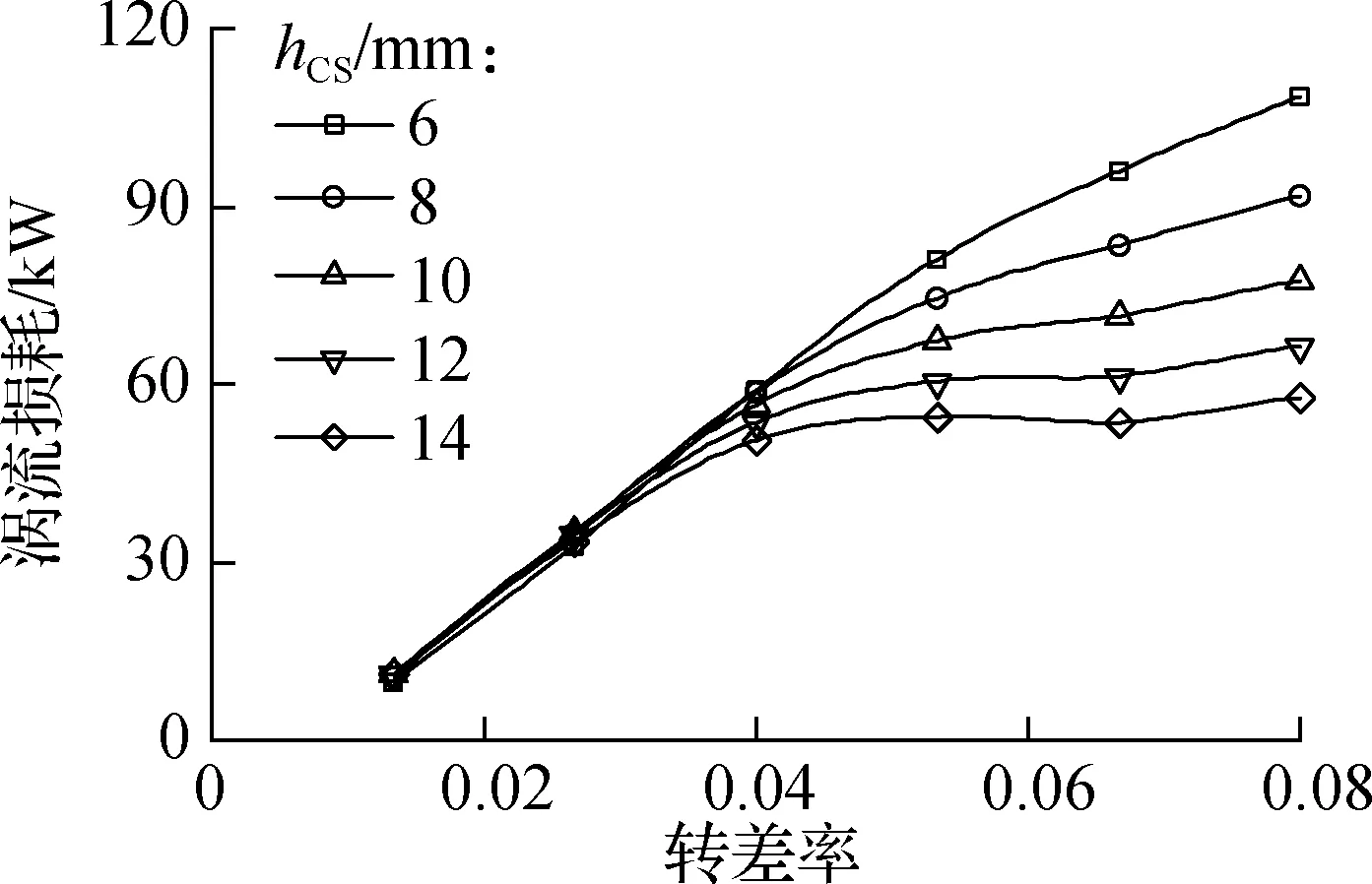

不同导体盘厚度hCS时,MC导体盘涡流损耗-转差率特性如图11所示,当转差率小于0.04时,hCS对涡流损耗的影响较小,随着转差率的进一步增加,hCS变化对涡流损耗的影响逐渐增强,涡流损耗随着hCS的增加而降低.因为随着hCS的增加,空载气隙磁通密度降低,涡流回路电阻减小,这两方面因素均会影响涡流损耗的形成.

图11 不同hCS时双边盘式MC导体盘涡流损耗-转差率特性

如图12所示,随着转差率的增加,转矩先增后减;随着hCS的增加,最大输出转矩值减小,且临界转差率减小.在低转差率阶段,随着hCS的增加,转矩小幅增加,这是由于随着hCS的增加,涡流回路中电阻减小,涡流密度上升较快,但涡流磁场磁通路径等效气隙长度增加,涡流磁场减弱,涡流密度相对较小.当转差率较大时,随着hCS的增加,转矩下降,这是因为随着hCS的增加,每极气隙磁通量减小.导体盘厚度的选取需要考虑涡流回路电阻以及磁路磁阻变化,导体盘厚度的选取影响MC输出转矩及sk.

图12 不同hCS时双边盘式MC转矩-转差率特性

2.6 转子背铁参数影响分析

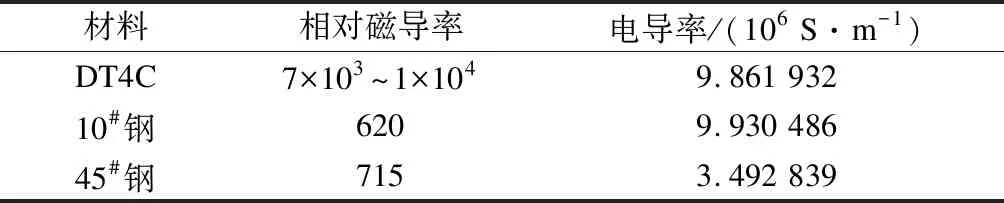

MC的主磁路通过永磁转子背铁和导体转子背铁闭合,穿过背铁磁通量基本一致,因此保持背铁尺寸变化一致以降低计算任务量.背铁材料参数如表2所示.

表2 常用背铁材料电磁特性参数表

转差率为0.027,改变背铁厚度时,MC的输出转矩如图13所示.随着背铁厚度从6 mm增加到12 mm时,离合器输出转矩呈上升趋势;当背铁厚度为12 mm时,转矩达到最大值,然后保持平稳.当背铁厚度大于12 mm时,离合器转矩转差率特性变化不太明显.这表明只要背铁不出现磁饱和,继续增加背铁厚度对转矩提升无太大意义.背铁采用10#钢和DT4C时的转矩略大于采用45#钢时的转矩.在MC背铁机械强度满足要求的前提下,减小背铁厚度,可以降低装置体积和质量.

图13 不同背铁厚度下MC转矩

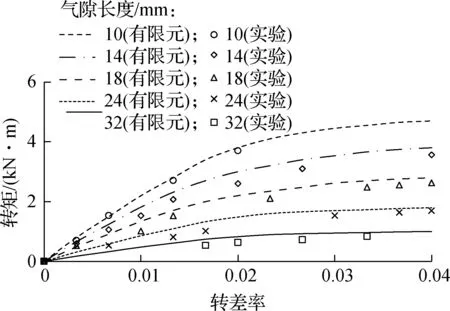

3 实验测试

磁力离合器测试平台由原动机、MC、转矩传感器和加载电机等构成,转矩传感器位于MC的输出端.磁力离合器实验样机主要参数如下:永磁体内半径rmi为240 mm,永磁体外半径rmo为350 mm,永磁转子铁心内半径为215 mm,永磁转子铁心外半径为365 mm,扇形永磁体占空比αm为0.476,永磁体厚度hPM为30 mm,永磁转子铁心厚度hPMRc为10 mm,极对数p为11;导体盘内半径rCSi为210 mm,导体盘外半径rCSo为375 mm,导体转子铁心内半径为200 mm,导体转子铁心外半径为400 mm,导体盘厚度hCS为12 mm,导体转子铁心厚度hCRc为14 mm;永磁体材料为N48H,导体材料为紫铜,背铁材料为DT4C,实验时导体盘温度为40 ℃,MC输入端转速稳定在1 500 r/min.MC输出转矩实验结果与仿真结果如图14所示.不同气隙长度情况下,有限元计算结果与实验测试结果吻合较好,验证了采用有限元方法进行MC基本电磁特性分析的有效性和可靠性.

图14 MC转矩-转差率特性的有限元和实验测试结果

4 结论

1) 在安装空间允许的情况下,尽可能提升每极永磁体轴截面积,降低永磁体磁阻,利于增强气隙磁场,进而提升永磁材料利用率和MC的转矩输出能力.

2) 随着磁极极对数的减小,永磁体轴截面积增加,每极气隙磁通量增加,但极对数过少易造成铁心磁饱和.关于极对数的选取须避免背铁磁饱和,可通过增加永磁背铁厚度,降低磁饱和程度.

3) 导体材料和温度对导体部分电导率的影响较大.随着电导率的增加,临界转差率sk减小,同时,高电导率材料在一定程度上可提升MC最大转矩的输出能力.

4) 导体盘需具备足够的外延长度,为圆周方向涡流提供流通路径,以提高涡流密度径向分量及MC的转矩输出能力.