基于应力监测的钢-UHPC组合桥面和环氧沥青钢桥面疲劳性能对比

2021-02-22秦世强黄春雷张佳斌高立强

秦世强 黄春雷 张佳斌 高立强

(1 武汉理工大学土木工程与建筑学院,武汉 430070)(2 中铁大桥科学研究院有限公司,武汉 430034)(3 中铁大桥局集团有限公司桥梁结构健康与安全国家重点实验室,武汉 430034)

正交异性钢桥面板具有自重轻、承载能力大、整体性好、建筑高度小、施工周期短等优点[1],广泛应用于各类桥梁.然而,在正交异性钢桥面板多年使用过程中,发现其存在如下缺点[2-3]:在车辆荷载的反复作用下,桥面板焊缝处极易出现疲劳裂纹;疲劳裂纹的出现会使得桥面板刚度下降,从而使桥面板挠度增大,导致桥面铺装层开裂,严重影响桥梁结构的承载能力和耐久性.文献[4-5]指出德国、英国和日本修建的正交异性桥面板钢桥在修建后不久,钢箱梁内就出现了不同程度的疲劳开裂.相较于国外,我国公路交通量更大,货车多且超载现象严重,使得正交异性桥面板疲劳开裂这一现象更加突出.虎门大桥、天津海河大桥在修建后不久就出现了疲劳开裂问题[6-7].文献[8]指出正交异性桥面板易出现疲劳破坏,主要是因为其构造较为复杂,焊缝处存在较大的残余应力,焊缝数量较多,应力集中效应显著.同时,正交异性桥面板结构具有多个疲劳易损部位,各疲劳易损部位的受力特性和疲劳特性相互影响并共同决定结构的疲劳性能[9].

为解决上述问题,文献[10-11]提出了一种钢-UHPC组合桥面铺装,利用UHPC与钢桥面顶板形成组合结构,改善正交异性桥面板疲劳性能.基于此,文献[11-12] 利用数值模拟和荷载试验等手段对钢-UHPC组合桥面的疲劳性能展开了研究.相比数值模拟、模型试验或荷载试验,实桥疲劳试验能够更好地反映桥梁实际工作状态、边界条件和随机车流特征,从而更好地表征正交异性桥面板的疲劳状况.目前,学者们已对随机车流下正交异性钢桥面板的疲劳评估展开讨论[13-16],但不同结构形式的钢-UHPC组合桥面在随机车流下的疲劳性能仍需要进一步研究[1].

本文以一座钢箱梁斜拉桥为工程背景,结合其钢桥面加固改造工程,对正交异性钢桥面板进行疲劳评估.该桥上游侧采用冷拌环氧树脂沥青(ERE)钢桥面铺装,下游侧采用钢-UHPC组合桥面.通过在桥梁典型截面布置应变传感器,监测钢桥面板各疲劳易损细节的应力信息,对比2种加固方案下钢桥面板各疲劳易损细节的应力响应特征,并基于线性累积损伤准则进行等效应力幅计算和疲劳寿命评估.

1 工程概况

1.1 桥梁基本信息

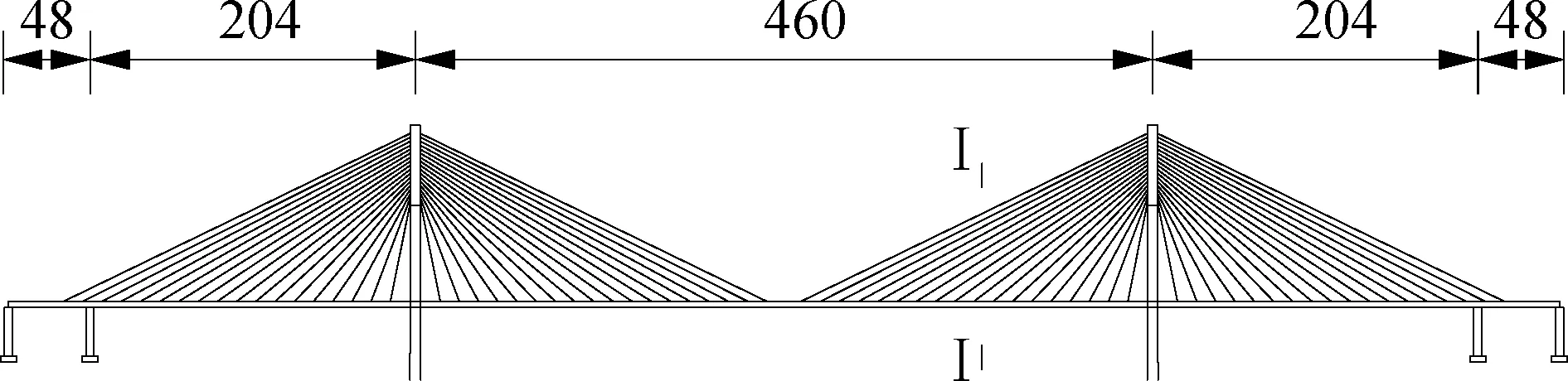

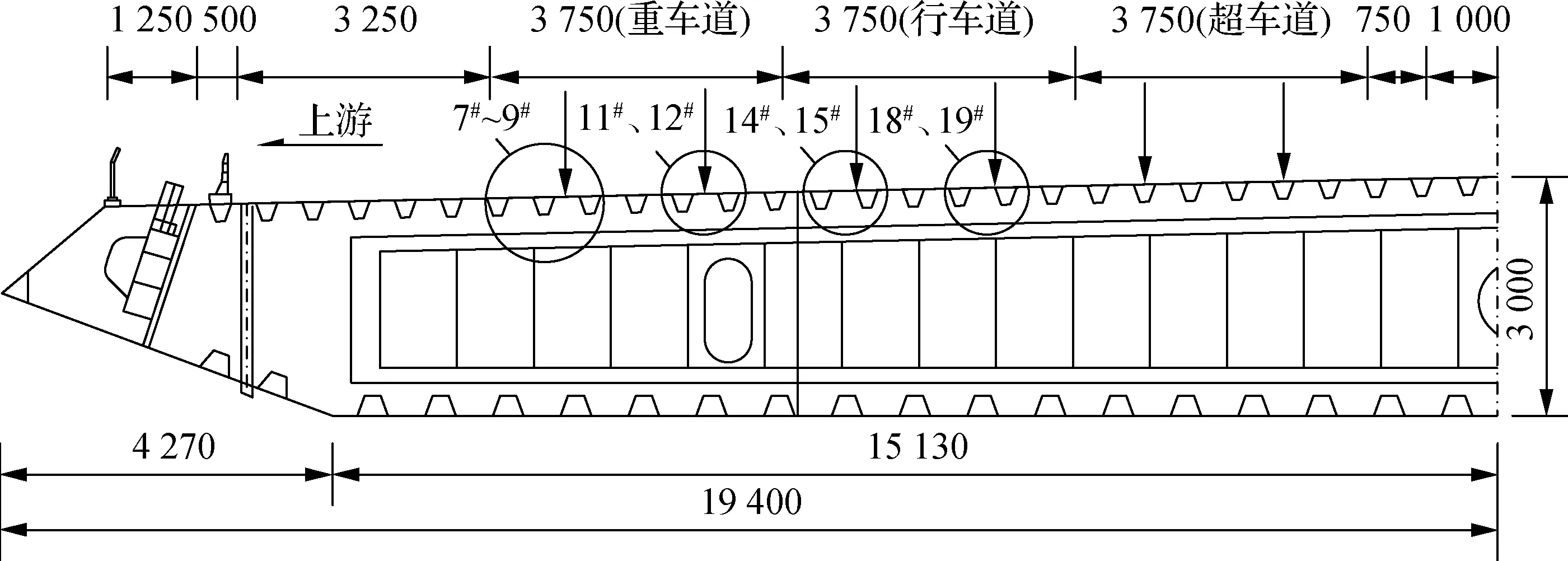

军山长江大桥主桥为双塔双索面钢箱梁斜拉桥,跨径布置为(51+203+460+203+49) m,桥面宽38.80 m;桥面设双向六车道,行车道宽3.75 m,两侧各设宽度为3.25 m的应急停车带,中央分隔带宽2.0 m.钢箱梁高3.0 m,宽高比为12.93.桥塔采用分离式倒Y形桥塔,索塔高163.05 m(承台顶以上);基础为异形双壁钢围堰高桩承台配群桩基础.钢桥面板厚12~14 mm;横隔板厚10 mm,板间距离为3 m.正交异性桥面板采用U形闭口加劲肋,纵肋间距为300 mm,肋板底部宽180 mm,高260 mm,上口宽180 mm.主桥立面和横断面布置分别见图1和图2.图1中Ⅰ-Ⅰ截面为桥梁主跨1/4截面,作为应力监测的测试截面.图2中U肋由风嘴侧向桥梁中心依次编号,应力测点分别布置在7#、8#、9#、11#、12#、14#、15#、18#、19#U肋.

图1 桥梁立面图(单位:m)

图2 桥梁横截面图(单位:mm)

1.2 桥面加固改造工程

由于车流量大且超载车辆数量不断增多,该桥钢箱梁正交异性板出现了开裂情况.为了抑制裂缝的开展,改善正交异性板的疲劳性能,对该桥的桥面铺装进行了加固改造.加固改造方案中,该桥上游侧采用ERE铺装,下游侧采用钢-UHPC组合桥面方案.

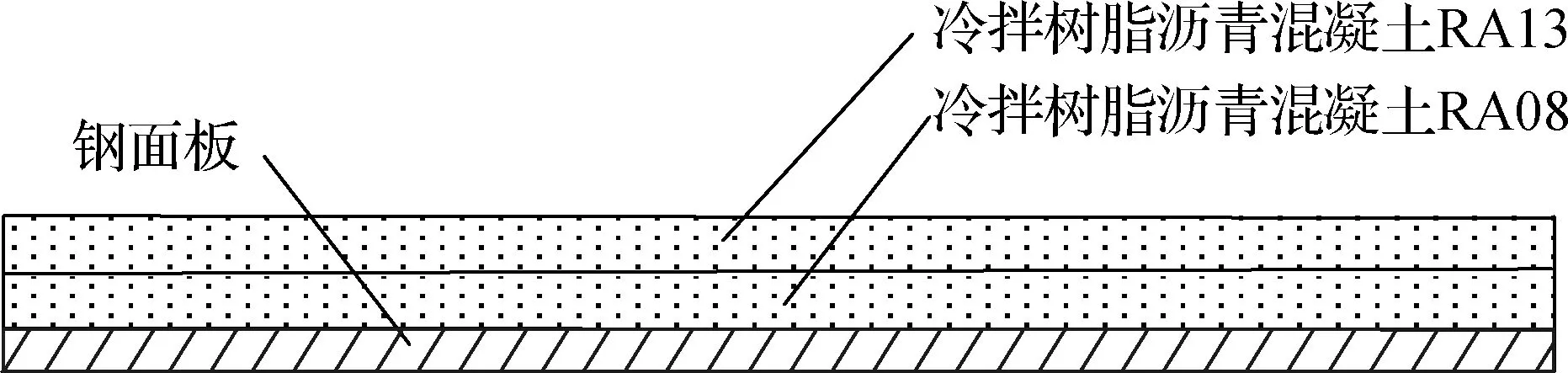

ERE桥面构造见图3.铺装下层为30 mm厚、最大粒径9.5 mm的冷拌树脂沥青混凝土RA08,铺装上层为40 mm厚、最大粒径13.2 mm的冷拌树脂沥青混凝土RA13,钢面板、铺装下层与铺装上层之间通过EBCL黏结层合为一个整体.

图3 ERE桥面构造

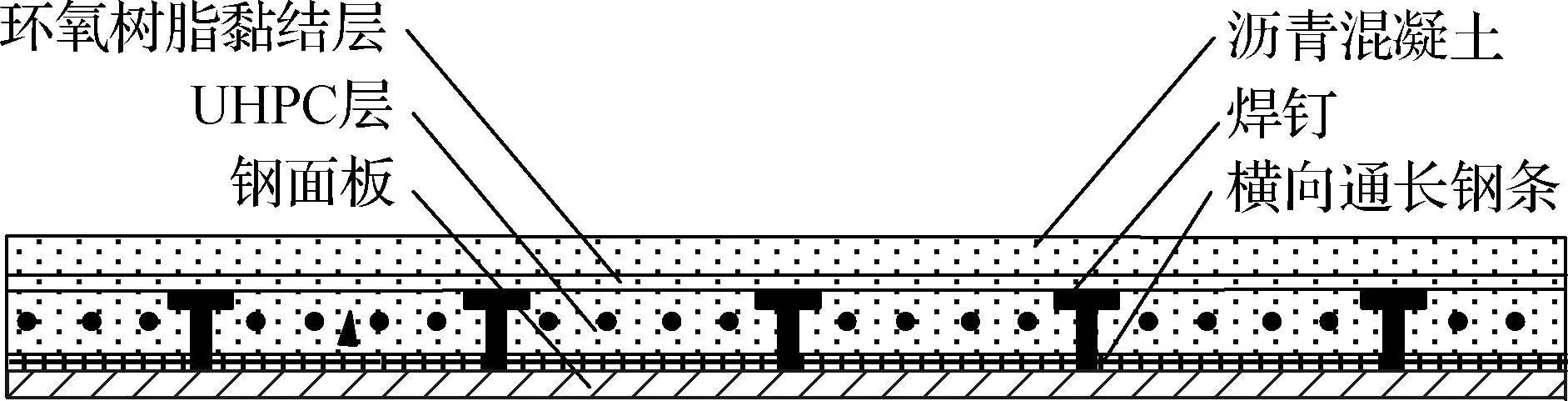

钢-UHPC组合桥面构造见图4.UHPC层厚度为55 mm,层内密布HRB400钢筋网,通过φ13 mm×35 mm 的栓钉与桥面板连接.同时,在UHPC层下部设置80 mm×8 mm 横向钢板条以保证UHPC层在带裂缝桥面板上的受力性能.UHPC层上部铺设30 mm厚的SMA-10沥青混凝土,采用环氧树脂黏结材料进行连接,用以改善路面使用性能并减少UHPC层对车轮的磨损,提供良好的行车舒适性.

图4 钢-UHPC组合桥面构造

1.3 应力监测方案

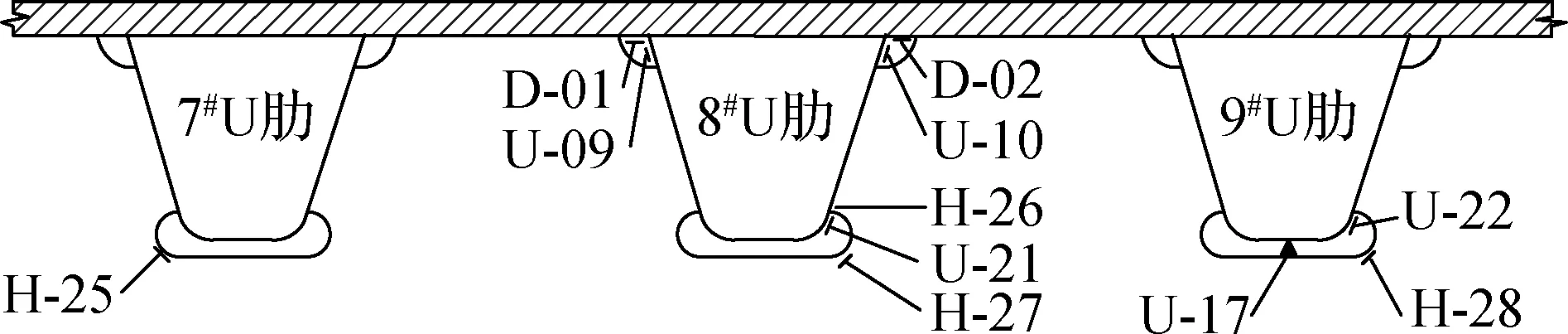

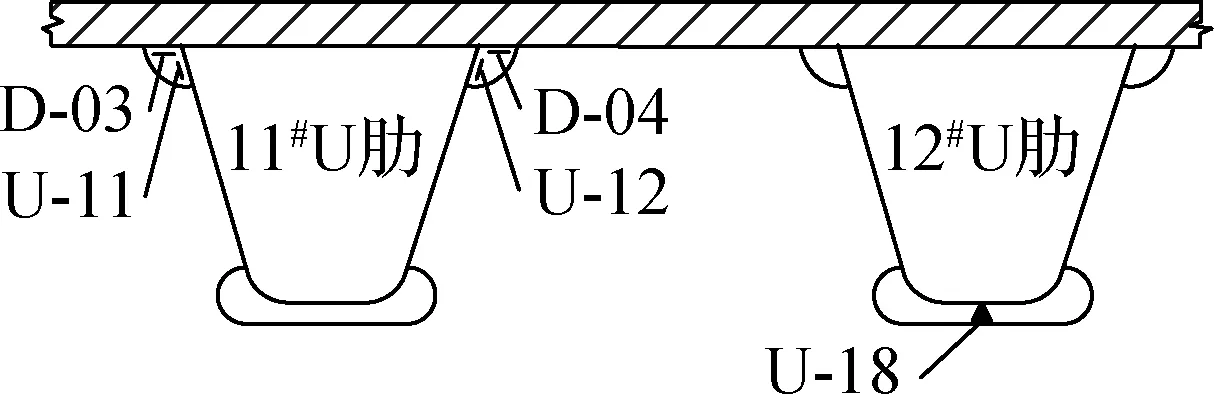

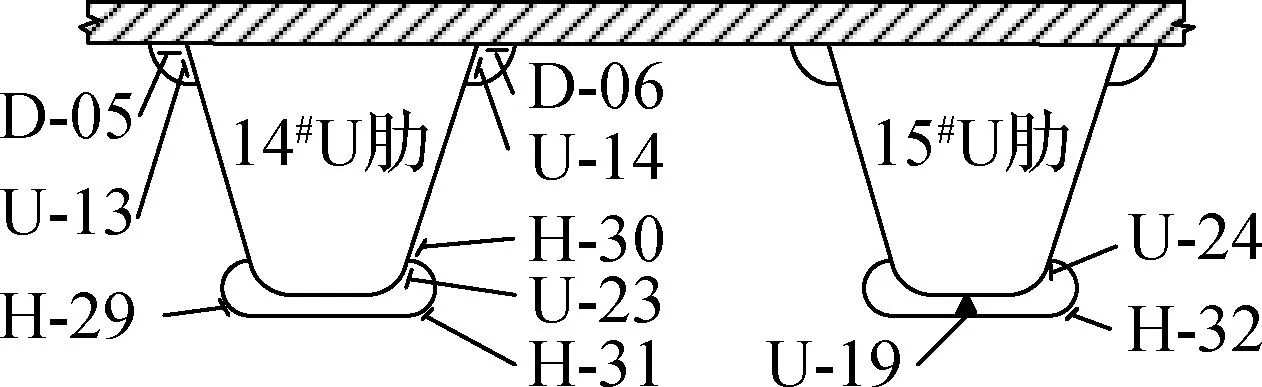

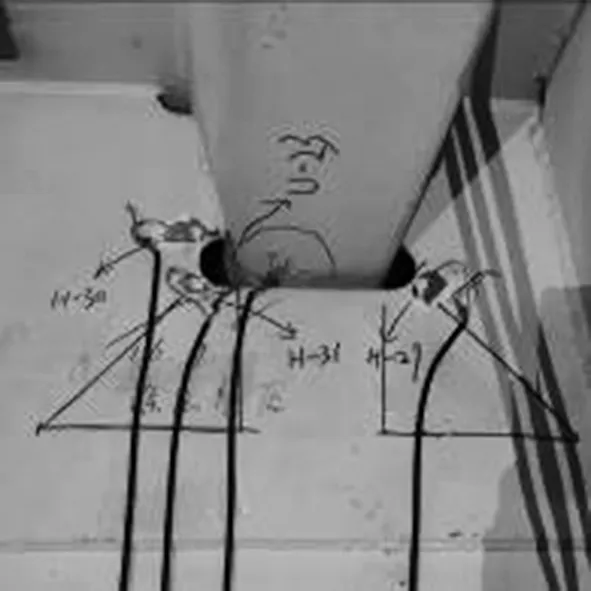

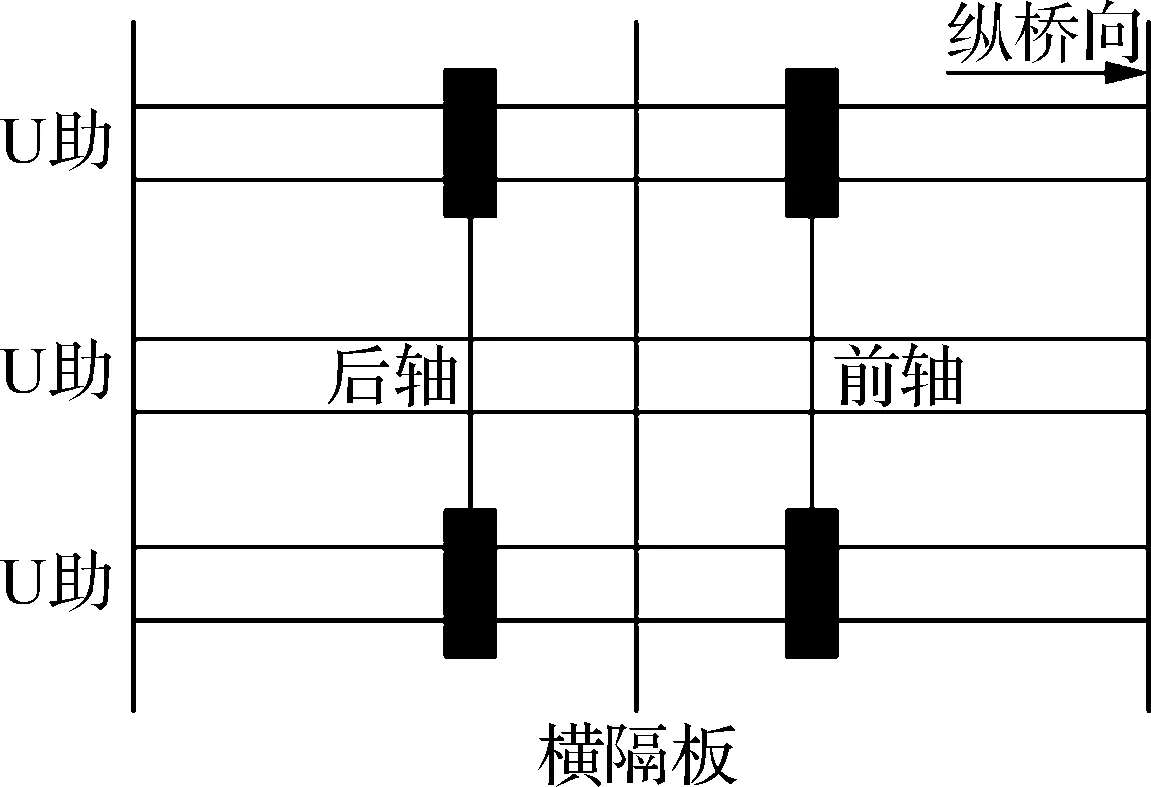

为了对比2种加固方案对正交异性桥面板的疲劳性能改善情况,对加固后的桥梁进行应力监测.选取主跨1/4截面为测试截面(图1中Ⅰ-Ⅰ截面)并布置应力测点,同时为避免裂纹应力集中对测试结果的影响,布置测点时已注意避开钢板裂纹,上游侧(ERE铺装侧)应力测点布置及编号见图5.测点D-01~D-08布置在钢顶板表面,测点U-09~U-24布置在U肋表面,测点H-25~H-32布置在横隔板表面.布置测点时,测试位置尽可能与裂缝垂直,应变片距离焊趾或自由边的距离为6 mm.下游侧(钢-UHPC侧)测点与上游侧测点对称布置,测点编号方式相同.试验采用温度自补偿式电阻应变片,采用动态应变采集分析仪采集应变时程.应力监测时间为2019-05-22—2019-06-12,图6为应力监测现场照片及部分测点布置情况.

2 疲劳易损细节应力特征对比

正交异性钢桥面板疲劳易损细节的应力特征是计算各疲劳易损细节应力循环次数、等效应力幅值和剩余疲劳寿命的重要依据,对正交异形板疲劳性能评估至关重要.为了对比2种方案加固后各疲劳易损细节的应力特征,对一周内随机车流下各疲劳易损细节的应力时程数据进行对比分析.通过对该桥定期检查发现,钢箱梁内部疲劳裂纹主要出现在面板和纵肋连接部位、纵肋和横隔板连接部位、纵肋和横隔板弧形切口部位以及纵肋对接焊缝处.

(a) 7#、8#、9#U肋

(b) 11#、12#U肋

(c) 14#、15# U肋

(d) 18#、19# U肋

(a) 弧形切口处

(b) 面板-纵肋焊缝处

(c) 纵肋对接焊缝处

2.1 面板-纵肋焊缝

面板-纵肋焊缝在焊接时容易出现缝隙,造成连接缺陷;同时焊接时温度较高,焊接完成后会产生焊接残余应力.当车辆荷载直接作用在桥面板上时,轮载作用区域面板将会产生下挠和弯曲变形,纵肋与面板的连接焊缝处会产生较高的局部弯曲应力[17].在汽车荷载的不断作用下,焊缝频繁承受较大的弯曲拉应力,易从焊趾或焊根处萌生裂纹,并向面板和纵肋腹板不断扩展[18].

图7为上、下游两侧面板-纵肋焊缝处的总应力时程对比图.可以看出,在面板-纵肋焊缝处,上、下游两侧面板和纵肋测点均受拉、压应力交替作用,其中面板处测点拉应力占主导地位,纵肋处测点压应力占主导地位.钢-UHPC侧面板处压应力相较于ERE侧面板处压应力明显减小,拉应力峰值略有减小,最大压应力峰值由16.12 MPa降至4.35 MPa,降幅为73.0%;最大拉应力峰值由16.07 MPa降至11.39 MPa,降幅为29.1%.钢-UHPC侧纵肋处拉、压应力峰值较ERE侧应力峰值均明显降低,拉应力峰值由15.93 MPa降至10.76 MPa,降幅为32.5%;压应力由31.69 MPa降至16.97 MPa,降幅为46.4%.由此可见,在随机车流作用下,钢-UHPC侧面板-纵肋焊缝处的应力幅值相较于ERE侧明显降低.这主要是由于下游侧UHPC铺装层的存在,使得钢-UHPC侧的面板刚度大于ERE侧,在汽车荷载作用下,钢-UHPC侧的荷载分布范围更广,相较于ERE侧,钢-UHPC侧面板-纵肋焊缝处的应力水平则更低.

(b) 钢-UHPC侧面板

(c) ERE侧纵肋

(d) 钢-UHPC侧纵肋

2.2 纵肋-横隔板焊缝

在车辆荷载作用下,U肋会产生相对于横隔板的偏心转动,造成竖向焊缝的焊趾裂纹.同时,由于纵肋与横隔板刚度不一致,在桥面板发生纵向变形时,纵肋与横隔板变形并不协调,从而产生次内力,对该处裂缝产生较大影响.此处的竖向疲劳裂纹一般从U肋和横隔板连接处底部萌生,沿着焊缝向上逐渐扩展[19].

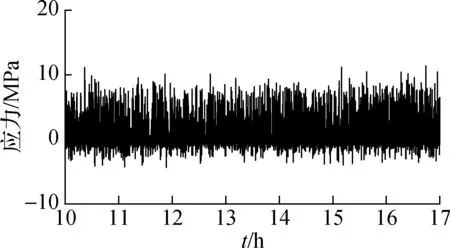

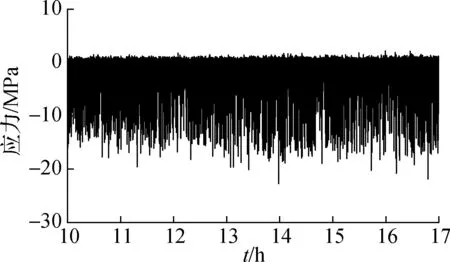

图8为上、下游两侧纵肋-横隔板焊缝处横隔板侧测点的总应力时程对比图.由图可知,在该测点位置,上、下游两侧均主要受拉应力作用.钢-UHPC侧拉应力明显小于ERE侧拉应力,最大拉应力峰值由34.00 MPa降至7.68 MPa,降幅为77.4%,说明UHPC对减小纵肋-横隔板焊缝处横隔板侧的应力幅值作用明显.

(a) ERE

(b) 钢-UHPC

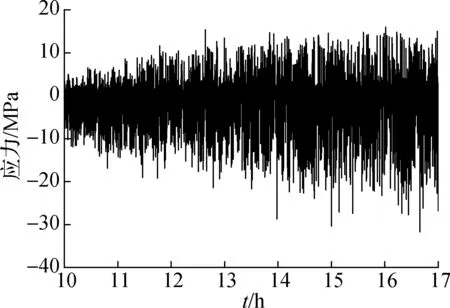

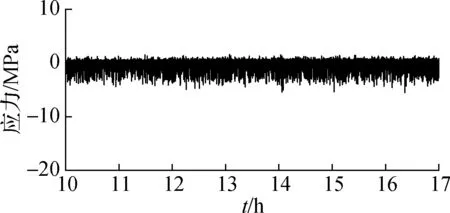

图9为上、下游两侧纵肋-横隔板焊缝处纵肋侧测点的总应力时程对比图.由图可知,上、下游两侧纵肋-横隔板焊缝处纵肋侧测点受拉压应力交替作用,且拉应力幅值略大于压应力幅值.钢-UHPC侧纵肋-横隔板焊缝处纵肋侧的拉应力相较于ERE侧拉应力明显减小,最大拉应力峰值由27.65 MPa降至15.83 MPa,降幅为42.7%;最大压应力峰值由13.34 MPa降至4.60 MPa,降幅为65.5%.由此表明,相较于ERE铺装,UHPC铺装更有助于改善纵肋-横隔板处构造细节的疲劳性能.

(a) ERE

(b) 钢- UHPC

综上可知,在随机车流作用下,钢-UHPC侧其纵肋-横隔板焊缝处的应力幅值相较于ERE侧明显降低.由于UHPC层的存在,钢-UHPC侧面板刚度大于ERE侧,在汽车荷载作用下,其纵向变形更小,纵肋与横隔板的变形也相对较小,该构造细节处的次应力有所降低,导致其应力水平相较于ERE侧更低.

2.3 弧形切口母材

在横隔板上设置弧形切口可以减小横隔板对U肋的约束,从而降低横隔板面外变形导致的次应力.然而,开孔会削弱横隔板,降低横隔板的刚度,开孔周边会产生较高应力.同时,该处也是正交异性钢桥面板中受力状态最复杂的区域[11].在车辆荷载的反复作用下,极易出现疲劳裂纹[20].

图10为上、下游两侧弧形切口母材处总应力时程对比图.由图可知,上、下游两侧弧形切口母材处上、下游两侧均主要受压应力作用.钢-UHPC侧压应力明显小于ERE侧压应力,最大压应力峰值由22.00 MPa降至5.48 MPa,降幅为75.1%,说明UHPC对减小弧形切口母材处的应力幅值作用明显.

(a) ERE

(b) 钢-UHPC

2.4 纵肋对接焊缝

车辆荷载作用下,纵肋在纵桥向的受力形态与梁受力形态基本一致,产生的纵向弯矩和下挠使得纵肋下部处于受拉状态.同时,纵肋对接处为仰焊焊接,焊接难度大,容易出现焊接缺陷,形成受力薄弱区.在汽车荷载的循环作用下,此处极易出现疲劳裂纹.

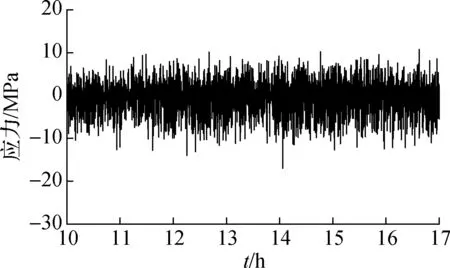

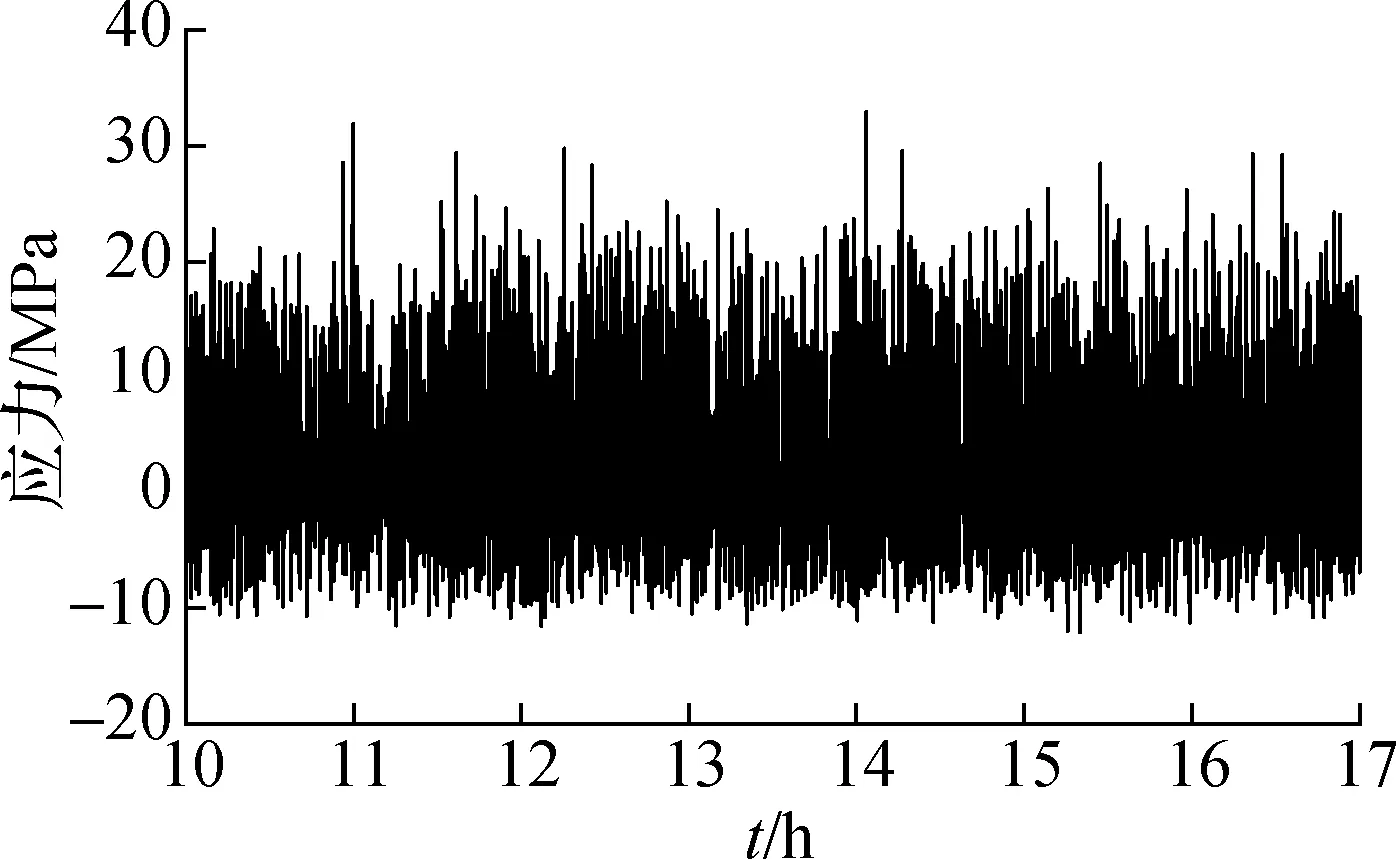

图11为上、下游两侧纵肋对接焊缝处测点的总应力时程对比图.由图可知,上、下游两侧均受到拉、压应力交替作用,且拉应力占主导地位.钢-UHPC侧弧形切口母材焊缝处的拉应力相较于ERE侧拉、压应力均明显减小,最大正应力峰值由46.35 MPa降至32.98 MPa,降幅为28.8%;最大负应力峰值由14.92 MPa降至12.08 MPa,降幅为19.0%,说明在随机车流作用下,钢-UHPC侧纵肋对接焊缝处的应力幅值相较于ERE侧明显降低.这是因为相较于ERE侧,钢-UHPC侧的面板刚度更大;在汽车荷载作用下,钢-UHPC侧桥面板和纵肋的纵向变形更小,纵肋对接焊缝处的拉应力也更小.

(a) ERE

(b) 钢-UHPC

2.5 典型应力时程对比

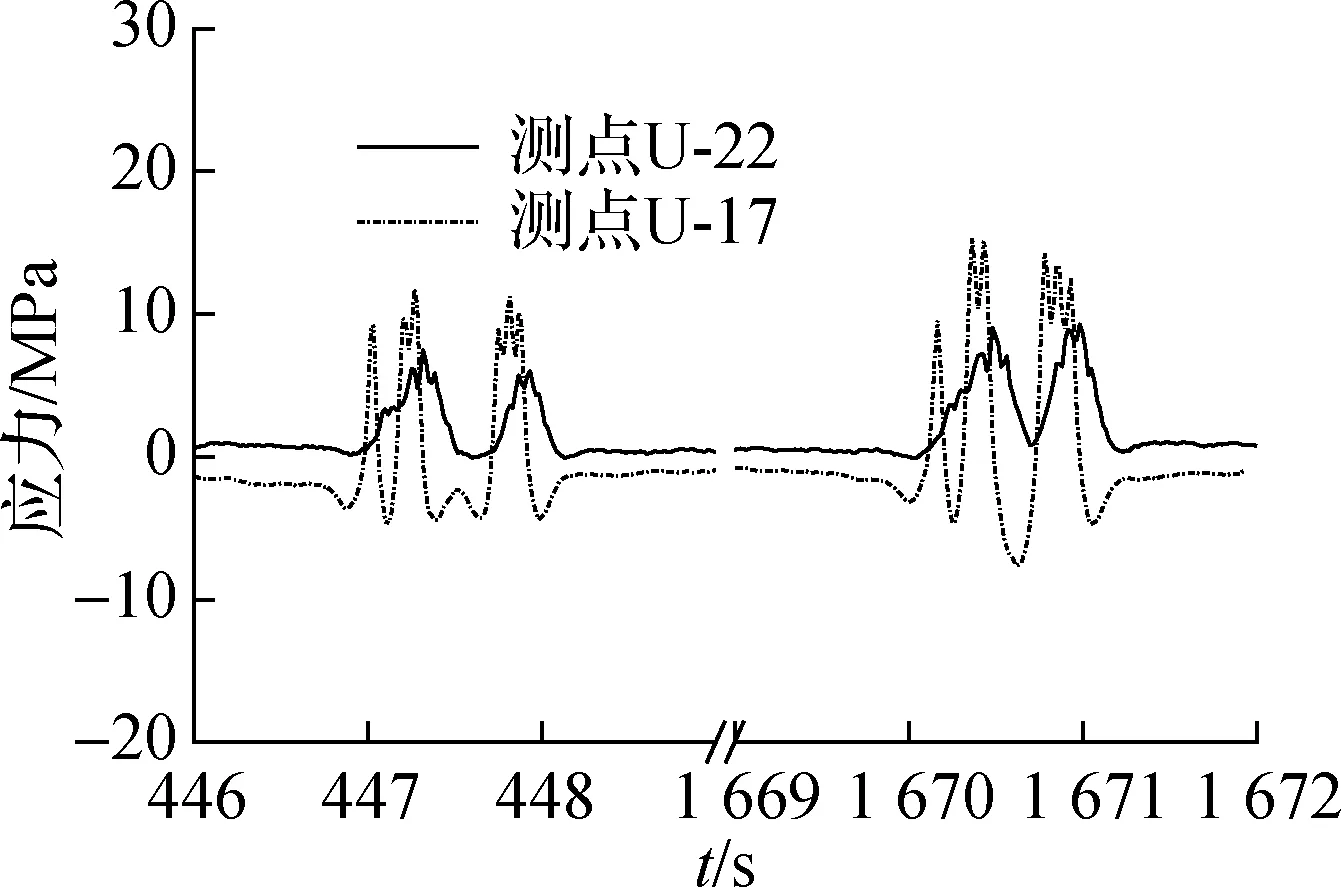

典型车辆作用下疲劳易损细节的应力时程决定其应力循环次数及等效应力幅值,选取典型车辆作用下同一测点处的应力时程进行对比分析.然而,实桥疲劳试验是在随机车流下完成的,上下游侧的车辆不可能完全相同.因此,结合车辆视频监测和车辆轴重监测数据,选取典型3轴货车(前轴为单轴,中轴为两单轴形成的联轴,后轴为3个单轴形成的联轴)通过时上、下游两侧各疲劳易损细节的应力时程进行对比.由于上、下游两侧货车轴重不完全相同,本节只对货车经过时的应力特征进行对比.选取9#U肋测点的应力时程进行对比,主要关注上下游侧应力时程的形状、峰值位置和识别的循环次数.

图12为上下游两侧纵肋对接焊缝及纵肋-横隔板焊缝处的典型应力时程图.对比两侧的应力时程峰值特点可以看出,当桥面铺装形式发生改变后,相同车型作用下,2种构造细节对于车辆轴数(应力循环次数)的识别情况并未发生变化,其他构造细节亦有相同结论.这说明对于车辆峰值识别及应力循环次数,相较于ERE侧,UHPC侧并未表现出不同特征.

(a) ERE

(b) 钢-UHPC

3 桥面板挠度

3.1 有限元计算模型

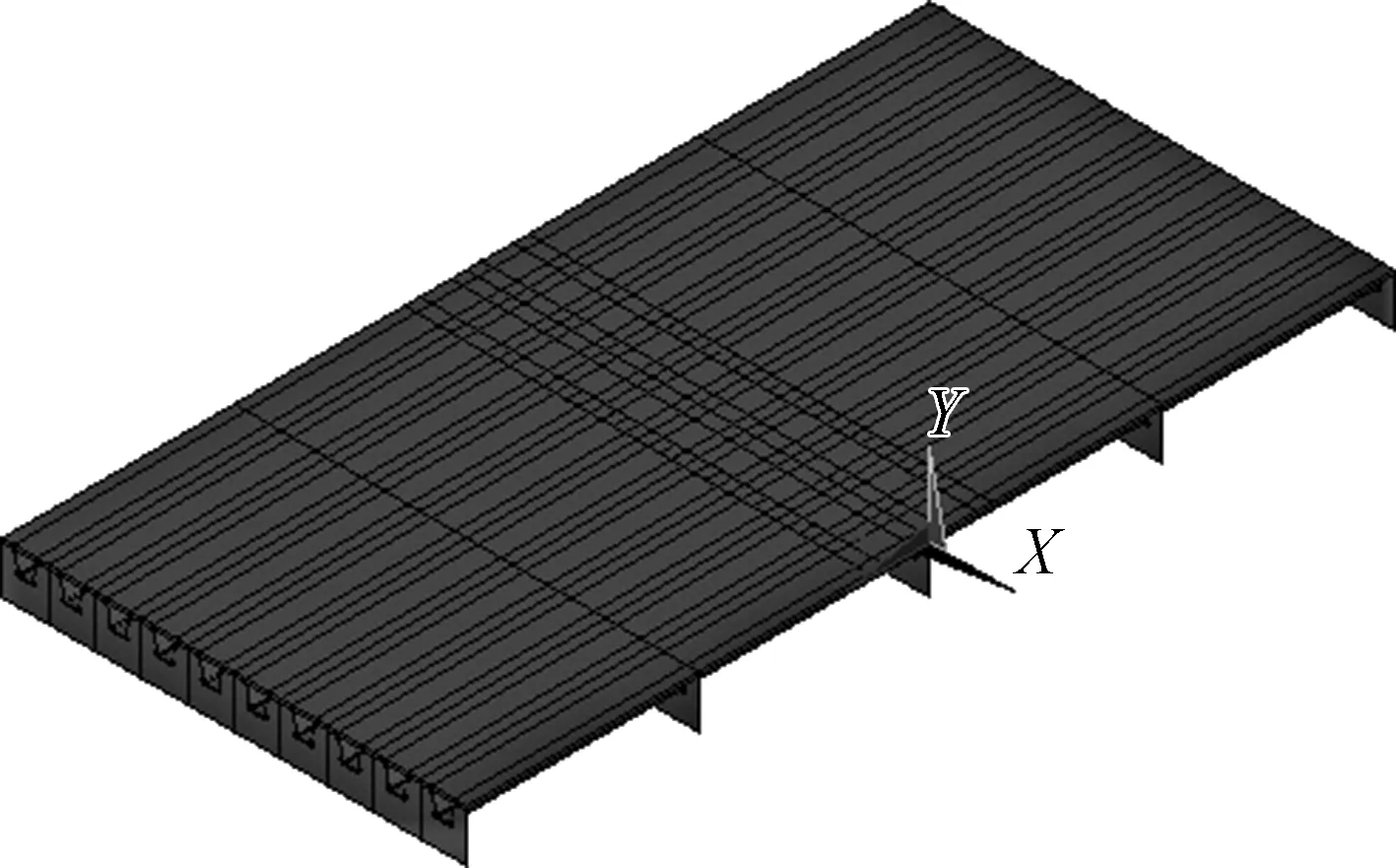

采用通用有限元软件ANSYS,分别建立带有ERE铺装层和UHPC铺装层的钢箱梁桥面板模型,结果见图13.横桥向长6 m,包含10个U肋;纵桥向长12 m,包含5个横隔板.在加固过程中,钢箱梁内所有裂缝均已修复,因此,建立有限元模型时并未考虑裂缝的影响. 模型中钢材、UHPC及ERE材料参数均根据设计资料取值.钢箱梁采用Shell63单元模拟,UHPC及ERE铺装采用Solid45单元进行模拟.建立模型时假设铺装层为完全连续的各向同性弹性体,铺装层与钢桥面板通过共用节点的方式相连.其中,ERE铺装层厚70 mm,UHPC层厚50 mm.建立带UHPC铺装层模型时,并未考虑UHPC层上方沥青铺装的刚度.

图13 有限元模型

3.2 加载工况

为探究UHPC的刚度贡献对钢桥面板竖向变形的影响,分别在ERE和UHPC桥面铺装2种模型下施加车辆荷载.由于正交异性桥面板纵向影响线较短,车辆荷载可采用双轴荷载,车轮中心纵向间距为1.4 m,横向间距为1.8 m;轴重充分考虑超载情况,采用标准荷载(140 kN)的1.5倍;轮载作用面积为600 mm×200 mm.车辆荷载见图14.

加载计算考虑轮迹横向分布的影响,车辆在车道中心左、右两侧30 cm范围内横向移动.加载可分为5个工况,各加载工况纵桥向位置均相同,即车辆中轴位于模型中间横隔板上.横桥向车辆轮载位置见图15.

图14 车辆荷载示意图

图15 加载工况

3.3 有限元计算结果

通过计算可获得ERE侧和钢-UHPC侧钢桥面板及U肋竖向变形最大值,结果见图16.由图可知,各工况下,相较于ERE侧,钢-UHPC侧钢桥面板和U肋的竖向变形均明显降低.工况5时,相较于ERE侧,钢-UHPC侧钢桥面板的竖向变形降幅最大,由1.07 mm降至0.72 mm,降幅为32.71%,钢-UHPC侧挠度为ERE侧挠度的67.29%.工况2时,相较于ERE侧,钢-UHPC侧U肋的竖向变形降幅最大,由0.94 mm降至0.70 mm,降幅为25.53%.由此可见,相较于ERE桥面铺装,钢-UHPC组合桥面具有更大的抗弯刚度.

图16 竖向变形最大值对比

4 疲劳性能评估

4.1 疲劳寿命计算

本文基于雨流计数法获得随机车流作用下各疲劳易损细节的应力谱,根据线性累积损伤准则将变幅应力谱转化为等效应力幅,等效应力幅值Sreff可表示为

(1)

式中,ni为第i个应力幅Si的应力循环次数;m为S-N曲线的斜率.根据美国AASHTO规范[21]取m=3.各疲劳易损细节截止应力幅取为3 MPa,即3 MPa以下的应力循环不予考虑.这对各疲劳易损细节的疲劳寿命评估影响很小,可忽略不计[1].

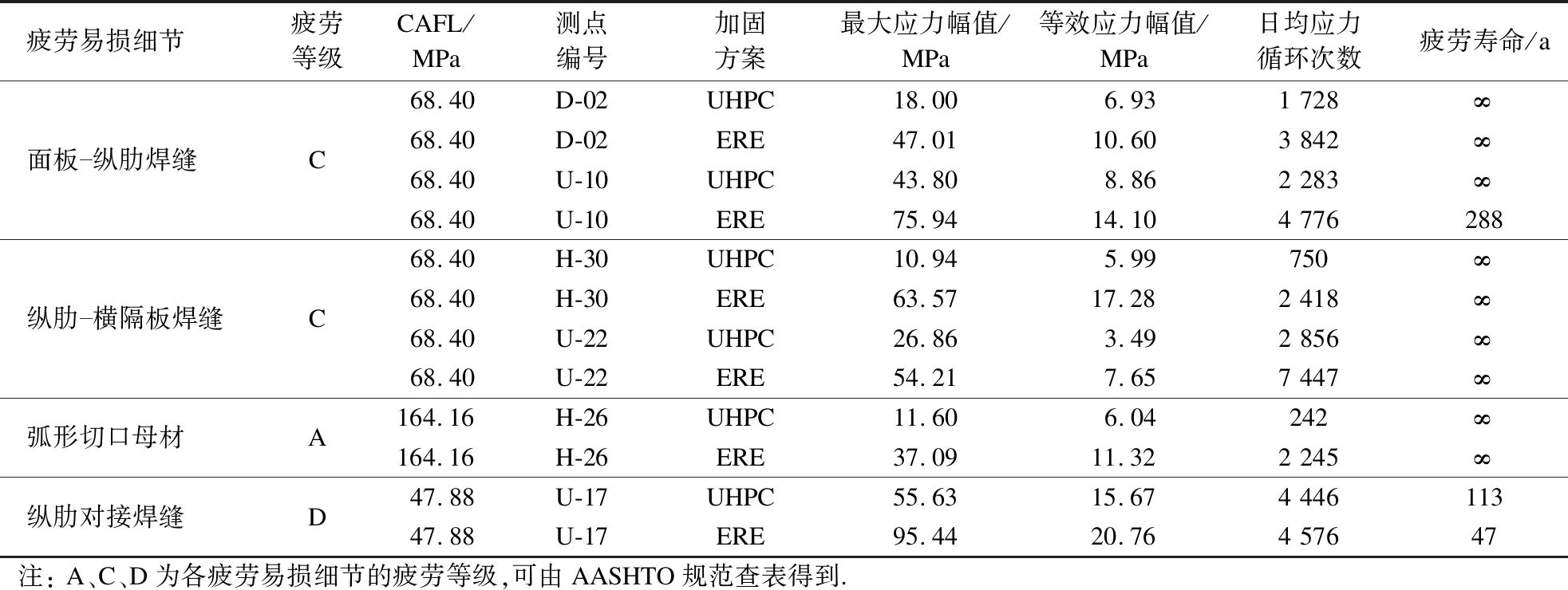

上、下游两侧典型测点等效应力幅值见表1.由表可知,钢-UHPC侧各典型测点的等效应力幅值均小于ERE侧.相较于ERE侧,钢-UHPC侧的面板刚度更大,各疲劳易损细节的应力幅均有不同程度的减小,其中测点H-30处的应力峰值减小幅度最为明显.由此说明,钢-UHPC桥面铺装对于改善正交异性桥面板疲劳性能的效果优于ERE桥面铺装.

基于AASHTO规范中的疲劳条纹规定和建议的S-N曲线,可得疲劳易损细节的疲劳寿命计算公式为

(2)

表1 ERE侧和钢-UHPC侧等效应力幅值和疲劳寿命对比

式中,Y为疲劳寿命;C0为疲劳易损细节常数,根据AASHTO规范取值;d为应力监测天数.

根据AASHTO规范和式(1)、(2),各疲劳易损细节的疲劳等级和常幅疲劳极限(CAFL)、最大应力幅值、等效应力幅值、日均应力循环次数以及疲劳寿命见表1.由表可知,在重车道和行车道的所有疲劳易损细节中,钢-UHPC侧的最大应力幅均小于ERE侧.钢-UHPC组合桥面加固后,除纵肋对接焊缝外,理论上各疲劳易损细节均具有无穷疲劳寿命.在纵肋对接焊缝处的疲劳寿命为113 a,满足设计使用年限要求;而ERE侧纵肋对接焊缝的疲劳寿命为47 a,不满足设计使用年限要求.由此可知,相比于ERE铺装桥面,钢-UHPC组合桥面各疲劳易损细节的最大应力幅值、等效应力幅值更小,疲劳寿命更长,即钢-UHPC组合桥面疲劳性能更好.

4.2 车流量、温度对疲劳寿命的影响

表1中的疲劳寿命计算结果均是基于短期测试时间获得的车流量数据及应力时程数据所得.观察式(2)可知,影响各疲劳易损细节疲劳寿命的主要因素为应力循环次数和等效应力幅值.其中,应力循环次数取决于车流量情况,等效应力幅值取决于车辆轴重大小.同时,文献[22]指出,温度升高将导致车载作用下正交异性桥面板疲劳细节的等效应力幅值增大.基于此,本文对车流量增大及高温天气下上下游两侧各疲劳易损细节的疲劳寿命变化进行了初步分析.

根据式(2)可知,各疲劳易损细节的疲劳寿命与应力循环次数的倒数成正比,随着车流量增长,疲劳易损细节的疲劳寿命逐渐下降.除上下游两侧纵肋对接焊缝及ERE侧面板纵肋焊缝外,其他疲劳易损细节的疲劳寿命均为无穷大,车流量变化不会对其疲劳寿命产生影响.车流量增加只会引起应力循环次数的变化,不会对应力幅值产生影响.因此,随着车流量的不断增加,上下游两侧纵肋对接焊缝及ERE侧面板-纵肋焊缝处疲劳寿命均呈线性下降的趋势,对其他疲劳易损细节疲劳寿命无影响,车流量变化对上下游两侧疲劳易损细节疲劳寿命影响基本一致.

文献[22]指出,沥青层的弹性模量受温度影响很大,当温度由0 ℃升高到60 ℃时,沥青层的弹性模量由10 562 MPa降低到746 MPa.温度升高时,由于ERE侧桥面铺装均为沥青混凝土,其刚度会受到较大影响;而UHPC侧沥青混凝土层只是作为构造层来改善桥面使用性能,温度升高对UHPC层弹性模量基本无影响,钢-UHPC组合桥面板刚度基本不会变化.由此可见,在高温天气下,相较于ERE铺装,钢-UHPC组合桥面板具有更好的抗高温性能.

5 结论

1) 相较于ERE铺装侧,钢-UHPC侧正交异性桥面板各疲劳易损细节的等效应力幅值均小于ERE侧.相较于ERE侧,钢-UHPC侧面板竖向变形最大降幅为32.71%.这表明相较于ERE铺装桥面,钢-UHPC组合桥面刚度更大,轮载的传递范围更广,钢桥面板和其他疲劳易损细节的局部变形更小,各疲劳易损细节疲劳性能更优.

2) 通过对比各疲劳易损细节的应力总时程可知,相较于ERE铺装,钢-UHPC组合桥面对各疲劳易损细节应力总时程的峰值应力降低明显,表明钢-UHPC组合桥面疲劳性能更好.典型车辆作用下疲劳易损细节的短时应力时程对比表明,无论是采用ERE铺装还是UHPC铺装,均不能改变正交异性桥面板各疲劳易损细节的应力时程峰值特征.

3) 基于线性累积损伤准则,计算得到2种桥面各疲劳易损细节的等效应力幅值及疲劳寿命.分析可知:相较于ERE铺装桥面,钢-UHPC组合桥面各疲劳易损细节应力幅值更小;钢UHPC组合桥面各疲劳易损细节均有足够的疲劳强度,在桥梁设计基准期内不会出现疲劳破坏;ERE铺装桥面纵肋对接焊缝的疲劳寿命低于规范设计要求.

4) 车流量的增长对上下游两侧疲劳寿命影响规律一致.相较于ERE侧,钢-UHPC组合桥面疲劳易损细节疲劳寿命受高温天气的影响更小.