东保卫煤矿回采巷道围岩松动的特征与支护优化

2021-02-22张国华李子波周文俊邹军鹏

张国华,王 磊,李子波,周文俊,周 慧,邹军鹏

(1.黑龙江科技大学, 哈尔滨 150022; 2.黑龙江科技大学 黑龙江省煤矿深部开采地压控制与瓦斯治理重点实验室, 哈尔滨 150022)

0 引 言

巷道进行开挖后,煤岩体所处的应力平衡被打破,为达到新的平衡,应力进行重新分布。当巷道所处的应力环境突破煤岩体的承载极限时,巷道周边一定区域内的煤岩体将发生破坏,应力释放产生松动圈[1-2]。松动圈范围内围岩出现的变形破坏特征称为围岩松动特征。有效的支护是进行围岩控制的手段,因此专家学者对围岩松动特征开展了大量研究。康红普[3]研究了围岩强度与结构等地质力学参数,探究了巷道支护与围岩变形、破坏等松动特征之间的关系。张琪[4]通过分析巷道围岩松动特征,探寻锦界煤矿回采巷道围岩变形特点,优化了巷道支护参数。何满潮等[5-6]针对普通锚杆不能适应巷道围岩大变形破坏的特点,基于深部软岩围岩变形破坏特征,研发了恒阻大变形锚杆。王连国等[7]结合锚杆、锚索与注浆各自的优势和特点,提出了锚注一体化联合支护技术。张百红等[8]通过相似模拟实验,得出不同支护条件下的围岩体变形松动特征,丰富了巷道围岩的支护理论。

随着煤矿开采深度的增加,东保卫煤矿回采巷道围岩松动特征日渐复杂,采用工程类比法和经验法进行支护,取得了一定的支护效果,但巷道的部分区域变形破坏严重,二次返修概率大,维护成本较高。笔者通过在东保卫煤矿41号层三采区右-660运输平巷布置多点位移计,对巷道围岩变形进行动态监测,探究巷道围岩松动特征,分析了原有支护方案存在的问题,结合现有施工条件,提出了优化支护方案,通过数值模拟及现场工业测试,验证优化方案的可行性。

1 工程背景及围岩控制现状

东保卫煤矿位于双鸭山煤田,隶属于龙煤集团双鸭山矿业有限责任公司。矿井核定生产能力1.05 Mt/a,41号煤层三采区为主要的生产区域,煤层平均倾角约为24°,平均煤厚1.65 m。三采区右-660运输巷道为半煤岩巷,断面形状为梯形,平均埋深700 m,左帮高度1 867 mm,右帮高度3 732 mm,巷道支护方式采用锚杆、锚索联合支护。顶板支护螺纹钢锚杆直径为18.0 mm,长度为2.9 m,间排距为1 000 mm×1 000 mm,药卷为快速凝结型树脂。锚索直径为17.6 mm,长度为5.3 m。两帮支护锚杆直径为18.0 mm,长度为2.5 m,间排距为1 000 mm×1 000 mm。支护断面如图1所示。

图1 三采区41号层右-660运输巷道支护断面Fig. 1 Supporting section of right-660 haulage roadway in No.41 seam of No.3 mining area

2 巷道围岩松动范围特征

巷道掘进后,巷道围岩的三向应力状态逐渐转变为二向应力状态[9]。为了达到新的应力平衡,围岩发生破裂,高应力逐渐向深部转移,巷道围岩表现出明显的松动变形特征。通过深孔多点位移计对巷道顶板和两帮变形的监测,可以初步获得巷道围岩的松动变形特征,为支护方案的优化提供重要依据。

2.1 测试方案

(1)东保卫煤矿41号煤层三采区右-660运输平巷掘进后,在工作面后方布置4个测区。测区之间相隔30 m,巷道的顶板和两帮的中心处布置3个多点深孔位移计。根据施工反馈,围岩松动区范围在0.5~3.0 m之间。为全面监测围岩的松动范围,在4、2、1 m的位置分别埋设1号、2号和3号固定器。(2)测区布置在掘进头10 m以外,以免施工对观测数据造成影响。(3)每两天进行数据观测与分析,布置方案详见图2。

2.2 测试结果

测区的观测数据具有良好的相关性,鉴于篇幅,仅列出一个测区的观测结果,进行重点分析。

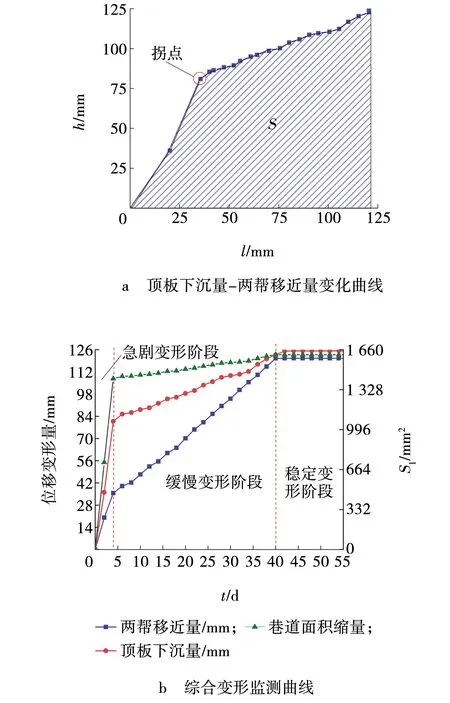

围岩的松动变形会引起巷道的面积变化,在常规监测顶板下沉量h和两帮移近量l的基础上,引入巷道面积减少量参数,简称面积缩量。东保卫煤矿41号层三采区右-660运输平巷的变形在横向上表现为两帮移近,纵向上表现为顶板下沉,积分所得面积即为面积缩量S。它能将一维的巷道变形数据直观展现在二维的平面上。

图2 多点位移计布置示意Fig. 2 Schematic diagram of multi-point displacement meter layout

巷道掘进后,经历了急剧变形、缓慢变形和稳定变形3个阶段。0~4 d为急剧变形阶段。此时,巷道的变形速率最大,顶板下沉量、两帮移近量及巷道面积减少量S1的变化速率为20 mm/d、8.9 mm/d和355 mm2/d,掘进作业初期,应力进行重新分布,产生了塑性变形破坏,支护无法阻止其发生和扩展[1]。巷道内部形成临空区,围岩松动范围极不稳定,应力迅速临空释放或向岩体深部转移,造成巷道周边岩体变形速率较大,顶板下沉速率大于两帮移近速率。5~40 d为三采区右-660运输平巷缓慢变形阶段,巷道的变形速度明显低于前一阶段。围岩由“塑变破坏”进入碎胀变形。碎胀变形是由于岩体的残余应力引起的[1],有效的支护能够控制破裂围岩继续劣化,此阶段可以用来检验支护效果。顶板下沉速率、两帮移近速率和巷道面积减少量的变化速率依次为1.2 mm/d、2.4 mm/d和5.55 mm2/d。两帮变形速率是顶板变形速率的二倍,现有支护下观测结果如图3所示。图3a中出现明显拐点,这与前一阶段顶板变形速率较大相悖,在两帮区域加强支护效果不明显,且施工难度大。靠近巷道附近的支护承压范围内,顶板变形较小,两帮变形速率较快,初步分析顶板支护与两帮支护不协同,顶板存在支护过剩。40 d后进入稳定变形阶段,此过程巷道围岩变形保持稳定,变形量不再随时间发生变化,面积缩量达到最大值1 619 mm2,顶板基本完整,两帮出现裂纹、轻微片帮等松动特征。以上监测数据均来自2号和3号测点,只有在所监测的岩层产生离层松动时,固定器所在的测尺钢线会与基准面出现明显的长度变化,由此推测出顶板及两帮的松动范围为1.0~1.5 m。

图3 三采区右-660运输平巷现有支护观测结果Fig. 3 Existing support observation results of right-660 haulage roadway in No.3 mining area

2.3 支护优化设计

东保卫煤矿三采区右-660运输平巷围岩松动范围为1.0~1.5 m,围岩性质为中松动圈Ⅲ类一般围岩,可采用锚杆悬吊支护理论[1]对原有支护方案校核并进行方案优化设计。

经悬吊理论计算[10],锚杆长度L=2.05 m,直径D=17.4 mm,间、排距a=0.98 m,锚索长度La=4.2 m,可以满足当前支护需求。原支护的外露端为0.3 m,锚固端长度为1.1 m,悬吊理论一般取0.3~0.4 m[10],可知顶板存在支护过剩。

相关研究指出[11],减小锚固端长度,可以使顶板围岩存在较大的变形,有效释放能量。优化方案如下:顶板支护采用的螺纹钢锚杆直径为18.0 mm,锚杆整体长度为2.5 m,其中,锚固端长度为0.7 m,间排距为1 000 mm×1 000 mm,药卷与原支护相同,采用快速凝结型树脂药卷。采用的锚索直径为17.6 mm,长度为4.5 m,两帮支护采用的锚杆直径为18.0 mm,长度为2.5 m,间排距为1 000 mm×1 000 mm。

2.4 数值模拟优化分析

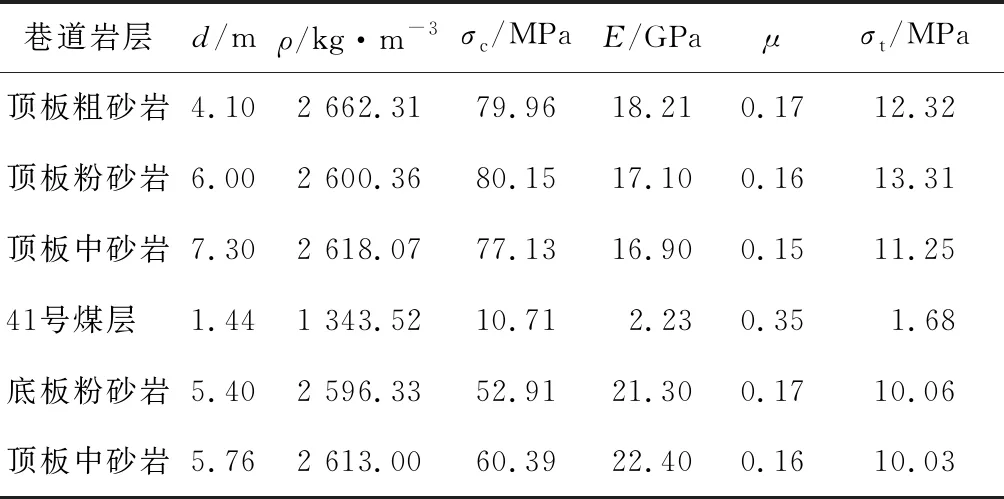

在东保卫煤矿三采区41号层右-660运输巷进行原位取样。依据国际岩石力学协会(ISRM)的实验标准进行实验,得到其顶板、煤和底板的物理力学参数,如表1所示。

表1 数值模拟巷道围岩参数

通过FLAC3D模拟无支护、现有支护及优化支护的3种工况下巷道变形情况如图4所示。

图4 三采区右-660运输平巷围岩应力场Fig. 4 Stress field of surrounding rock of right-660 haulage drift in No.3 mining area

该运输巷掘进后,在巷道和顶板及两帮区域出现了拉应力集中,见图4a。这是因为应力进行重新适配,三向应力作用逐渐衰减,两向应力占据主导,此时应力分布主要取决于侧压系数[12-13]。无支护下,侧压力系数近似为0,产生了高拉应力。由于岩石这种抗压不抗拉的特性,巷道自身的承载极限不能抵抗高拉应力的影响,巷道周边的塑性变形破坏大,围岩松动特征十分明显。现有支护下,锚固范围内的岩层相互挤压摩擦形成承压层,在一定程度上增加了自承能力,高拉应力转为压应力,有利于巷道抵抗塑性破坏。但应力在承压层内出现了不均衡的表像,巷道右帮底脚处出现了应力集中,见图4b。这是由于顶板岩层膨胀所积聚的能量未能及时释放,造成两帮能量积累过剩,与现场观测结果一致,右帮底脚处变形较大。支护优化后,应力场出现明显的变化,验证了顶板和两帮支护不协同的猜想,优化后的方案减轻了在支护承压范围内对顶板的过度控制,积聚的能量能够及时耗散,使围岩支护结构达到优化状态,充分发挥围岩的承载能力,改善应力水平,提高了支护效果,见图4c。

3 工业试验

按照优化设计的支护方案进行工业试验。原有支护下的顶板和两帮发生离层,部分支护构件已经失效,围岩松动特征明显,见图5a。优化后的支护效果较好,顶板和两帮较完整,见图5b。

图5 三采区右-660运输平巷现场实测Fig. 5 Field measurement of right-660 transport roadway in No.3 mining area

在缓慢变形阶段,优化支护下顶板下沉速率、两帮移近速率及巷道面积变化速率分别为1.6 mm2/d、1.4 mm2/d和5.17 mm2/d,两帮收敛速率明显下降。顶板下沉与两帮移近的速率大体一致,拐点消失,整个曲线变化平滑,支护耦合效果较好,见图6。由于减少了顶板的过度支护,顶板下沉量略有上升,达到129 mm,但两帮移近量下降为67 mm,减少53 mm,巷道面积缩量S减少为1 044 mm2,减少了575 mm2, 降幅达36%。优化后的支护提升了顶板及两帮的协同支护效果,减少了围岩的松动变形,提升了围岩的自稳能力,稳定变形阶段用时缩短了4 d,优化后的支护方案减少锚索长度0.8 m,减少锚杆长度0.4 m,降低了支护成本,通过提升整体支护效果来对抗巷道局部变形是可行的。

图6 优化支护观测结果Fig. 6 Observation results of optimized support

4 结 论

(1)东保卫煤矿41号层三采区右-660运输平巷掘进后,经历了急剧变形、缓慢变形和平稳变形阶段。支护承压范围内,原支护的顶板下沉和两帮移近变化速率存在较大差异,顶板支护过剩,导致整体支护作用不协同。

(2)深孔多点位移计对巷道离层的观测可知,围岩松动范围为1.0~1.5 m,属于中松动圈Ⅲ类一般围岩。

(3)优化方案能够使东保卫煤矿41号层三采区右-660运输平巷顶板积聚的能量及时耗散,使围岩支护结构达到优化状态,充分发挥围岩的承载能力,改善应力水平。

(4)优化的支护方案,使东保卫煤矿41号层三采区右-660运输平巷顶板下沉量略有上升,但两帮移近量明显下降,巷道面积缩量降幅达36%,减少了围岩的松动变形,提高了巷道围岩承载能力,巷道稳定变形阶段用时缩短了4 d,达到预期的支护效果。