基于图像分析的粘接质量评价系统设计

2021-02-22王新德王文强

王新德,王文强,钟 峰

(1.西安维控自动化科技有限公司,西安 710065;2.中国航天科工集团第六研究院二一零所,西安 710065)

0 引言

固体火箭发动机的防热结构件是固体火箭的重要部件,由金属外罩(常规为钢和铝)和绝热内衬通过胶粘接、压装、固化成形,能够保证发动机在高温、高振动冲击环境下可靠工作。因此,金属外罩与绝热内衬的粘接质量直接决定防热结构件的成品率。在防热结构件的生产过程中,不可避免的有空气混入粘合剂中,当产品经过粘接、压装和固化成形后,在金属外罩和绝热内衬之间会形成空气泡,气泡的面积大小,形状和气泡的分布决定了产品的粘接质量是否符合成品要求。

在目前的生产过程中,由于缺乏高效的检测手段,严重制约产品的量产能力。主要体现在以下几个方面:

1)现有生产方式因采取固化后检测方式,缺少在线式检测方式及固化前检测手段,当发现粘接缺陷后已经无法挽救,导致质量成本居高不下。因此亟需一种在线检测的手段,在压粘工序后即可进行粘接质量检测,一旦发现粘接缺陷,立刻重新粘接,从而避免造成无法挽救的损失。

2)粘接工序因其品种多、工作量大、固化周期长的工艺特点导致其成为批量生产主要瓶颈环节之一。

3)在检测过程中,采用人工检测,通过超声波回波的a波图形来人工判读[1],对于检测人员的要求很高,而且检测人员需要时刻关注波形的变化,人员工作强度大、负荷重、误判率也很高。人工检测时,通过a波波形判断脱粘缺陷以主观因素、经验判断为主,标准不统一,对于判断依据和做出结论无量化指标。

4)在检测过程中,一些产品需要涂抹耦合剂,某些产品却不能用任何的耦合剂;而涂抹耦合剂的产品,在检测完毕后又需要清理耦合剂,因此造成检测操作复杂,且增加了多余的工序。

为了提高生产效率,加快产品的列装速度,针对固体火箭发动机防热构件压装粘接过程设计了在线电磁超声无损检测质量评价系统。系统布置在压粘工序后,检测时与工件不接触,直接读取电磁超声a波的数据,然后结合发动机的外形尺寸生成粘接缺陷的二维图形,自动画出每个粘接缺陷区域的形状、分布,对于相邻缺陷之间距离小于标准值的缺陷自动合并,并自动计算每块粘接缺陷的面积,给出粘接质量评价结果,提升粘接质量的检测过程,避免因粘接质量不合格造成的产品损失。

1 无损检测粘接质量评价系统结构

无损检测粘接质量评价系统的结构如图1所示。防热结构件采用钢壳体材质,外形呈锥台体,采用专用公装安装在测试台上,由伺服电机带动做匀角速度转动。电磁超声检测仪测量探头在距离结构件表面小于2 mm的位置进行检测,测量探头由伺服电机带动,沿着放热结构件法线方向匀速移动,从锥台体的上表面一直测量到下表面结束。所有的设备的运动过程由控制器控制自动完成,采集的数据由无损检测粘接质量评价系统软件接收并分析。

图1 无损检测质量评价系统结构图

电磁超声波探测仪的型号为ECTMAT-180,探头直径Φ18 mm,伺服系统采用DB100直流伺服电机,控制器采用Ti公司的ARM A15 CPU作为主控制器,粘接质量评价软件采用NI公司的Labview 2016开发完成。

系统工作时,测量声速为:3 225 m/s,超声波发射频率为:3 840 Hz。[2]

图2 电磁超声测量时的A波

在每一时刻,控制器将电磁超声检测仪的测量探头的实时位置,电磁超声检测仪测量的该位置的粘接质量信息一并传送给粘接质量评价系统软件,评价系统软件根据这两项数据和预设的坐标系,完成绘图过程,并展开粘接质量评价。

2 无损检测粘接质量评价系统实现技术路线

无损检测粘接质量评价系统主要包含2个部分的功能,第一部分是把从控制器接收到的数据进行可视化。在这个过程中,主要采用三维网格化建模,将待测工件根据其法线的函数旋转形成三维模型[3],然后根据电磁超声的最小分辨率[4],对其轮廓表面进行网格化划分,而后进行二维极坐标展开[5],用不同的色块填充相应位置的缺陷信息,形成可视化图像。第二部分是对形成的可视化图形进行分析,采用二值法建立缺陷矩阵[6],根据可视化图像的尺寸建立缩放系数,然后通过粒子法求解缺陷的面积[7],采用缺陷矩阵扩张[8]的方法,解决相邻缺陷的识别问题,在通过特征值数组的方法解决从3D展开至2D时展开边界切割缺陷区域的问题,从而完整地描述缺陷的特征,并根据判断标准完成粘接缺陷质量的评价。

图3 粘接质量评价系统技术路线图

3 无损检测粘接质量评价系统实现方案

3.1 结构件上点的数据建模

如图4所示,防热结构件外形呈锥台形,上底半径为R0,下底半径为R,椎体高度为H。对于壳体上的任何一个点P,都可以用P(h,r,θ,V)来描述其位置信息。其中h表示P点距离锥台上表面的高度,r代表P在距离旋转轴线的半径,θ表示P点所在的法线距离0°法线的角度,V代表P点的缺陷状态,当V=0时,代表该点为正常,不是缺陷;当V=1时,代表该点为缺陷。

图4 防热结构件的数学模型

粘接质量评价系统从超声波检测仪和伺服系统中获取测量结果,每一个点的测量结果采用11个字节表示。其中:

0、1、2三个字节代表高度(h);3、4、5三个字节代表半径(r);6、7、8三个字节代表角度(θ);9字节代表置信度(η);10字节代表测量结果(V)。

高度h,半径r,角度θ都采用浮点数表示,前两个字节代表整数部分,第三个字节代表小数部分。

置信度η表示本次测量结果的可信度,取值范围为:0~100。当η<75时,表示本次测量不可信,测量结果不采纳;反之接受测量结果。

读取数据的流程图如图5。

图5 数据读取模块流程图

3.2 测量数据的解包

从超声波检测仪中接收的测量数据是经过DSP编码后采用十六进制格式保存的结果,评价系统无法直接使用,需要通过数据处理模块进行分解和工程量的转化。

对于高度h,半径r和角度θ,都采用3个字节定义。其结构如下:

图6 三字节参数结构

则其值为:

实际值=(AA+BB×255+CC×65535)/1000

“/1000”表示实际值保留3位小数,精确到0.001 mm。

角度θ的测量值是弧度,通过弧度角度公式转化为角度。

由于测量返回值中P(h,r,θ)的形式采用“极坐标”的方式表示,为了绘制平面展开图形方便,将(r,θ)转化为直角坐标系(x,y)。

经过数据处理模块后,所有的测量数据全部转化成可以直接进行绘图使用的参数,分别保存在数组中。记作:

数组H:记录高度h;

数组R:记录半径r;

数组X,Y:转化为直角坐标系中的坐标值;

数组角度:转化为角度表示的θ。

3.3 绘制二维展开图并填充缺陷信息

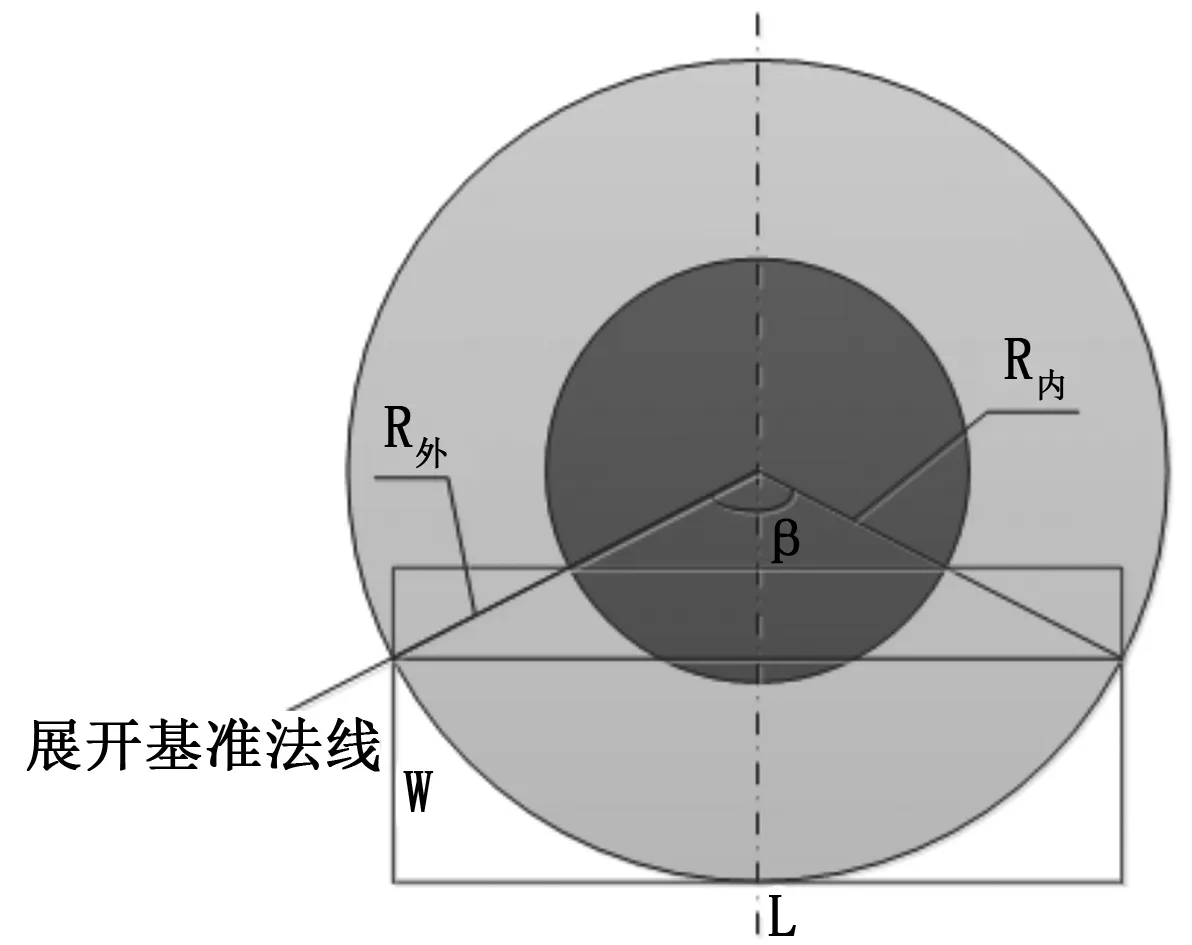

在平面中图形中,可以采用缺陷矩阵的算法来计算粘接缺陷,因此将根据图3的结构图将发动机外轮廓展开到平面如图7所示。椎体展开成一个扇形,其参数为:

外环半径:

内环半径:

顶角:

展开后,有效区域是蓝色线框中的区域。此时如下。

长:

宽:

图7 防热结构件二维展开数学模型

设置显示图像的区域为Q(m,n),其中m,n分别为图像的水平像素点和垂直方向的像素点,建立标定参数a,b。

参数a,b意思是标定图像上多少个像素表示1 mm的长度。

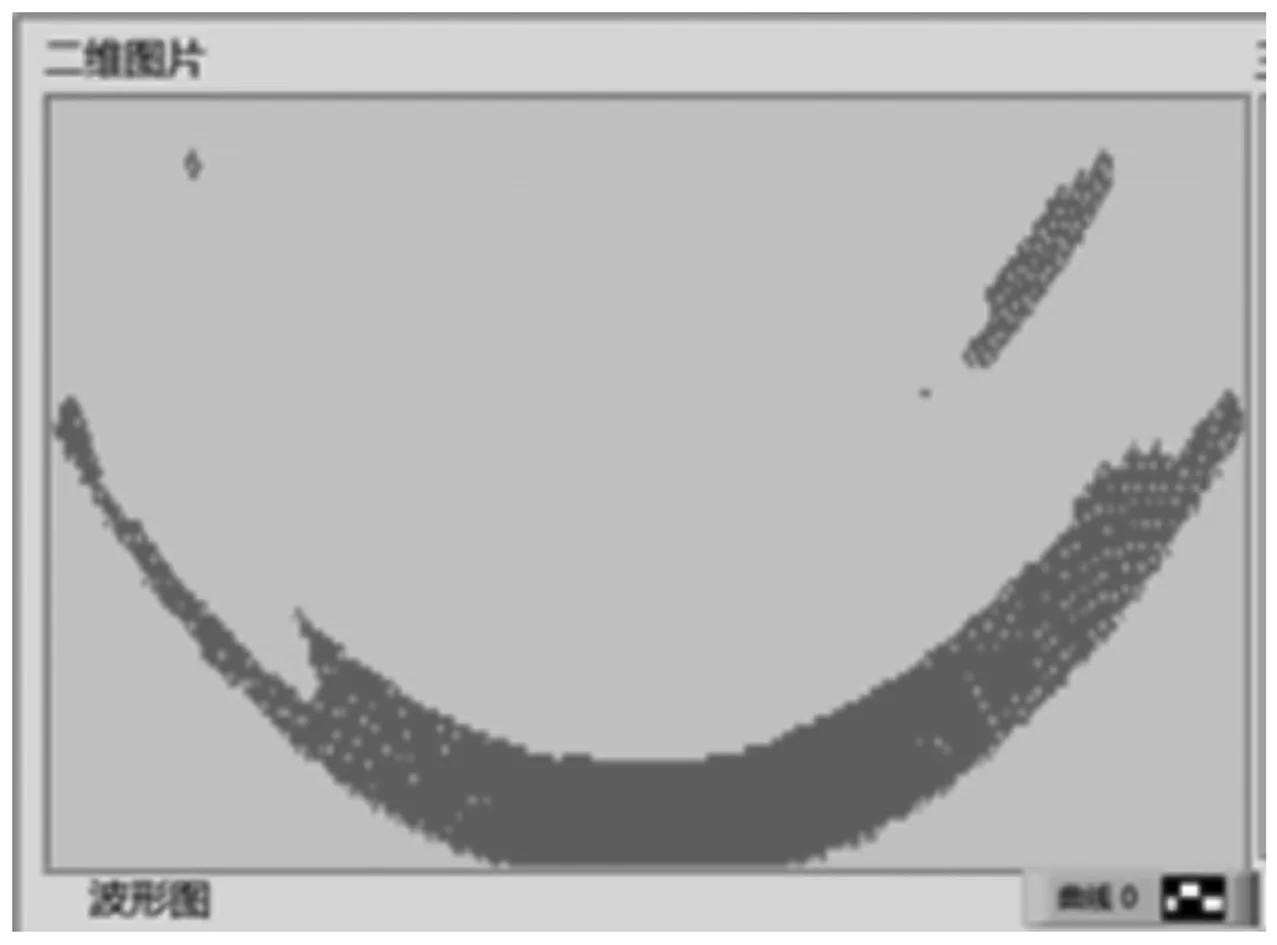

根据标定参数a、b的值在缺陷数组、直角坐标系数组X、Y中抽取各个坐标点的数据和数据个数,用不同的颜色填充区域Q,可以画出缺陷的展开图。如图8所示。

图8 防热结构件粘接缺陷展开图

3.4 缺陷区域识别与缺陷区域面积计算

在第3节中填充区域Q(m,n)时,同时建立一个识别矩阵M[a×L,b×W],其中的部分区域如下:

图9 识别矩阵的部分区域

其中,当矩阵元素的值为1时,代表该点为缺陷;当矩阵元素的值为0时,代表该点为正常。

在矩阵M中,设有一个元素点P0(x0,y0),若P0=1,则表示该点为缺陷。那么搜索其周围八个点P(x0+1,y0)、P(x0-1,y0)、P(x0,y0+1)、P(x0,y0-1)、P(x0+1,y0+1)、P(x0+1,y0-1)、P(x0-1,y0+1)、P(x0-1,y0-1)的值,若其中存在一个点P1,其值为1,则认为P1与P0属于同一个缺陷区域。遍历所有相邻的点,直至缺陷区域内再没有新的点满足上述条件。其伪代码如下[9]:

for i=0 to a×L

for j=0 to b×W

if P[i,j] == 1

生成一个缺陷数组Defect1[]

if P[i+1,j] = 0,该点为右边界之一

将P[i+1,j]写入右边界数组Right[]

将P[i+1,j]的x坐标写入右边界数组RightX[]

else

RightPointisNew = true

将P[i+1,j]写入缺陷数组Defect1[]

else

RightPointisNew = false

if P[i-1,j]=0,该点为左边界之一

将P[i-1,j]写入左边界数组Left[]

将P[i-1,j]的x坐标写入右边界数组LeftX[]

else

LeftPointisNew = true

将P[i-1,j]写入缺陷数组Defect1[]

else

LeftPointisNew = false

左上、右上、左下、右下的检测伪代码与此类似,故省略。

if P[i,j+1]=0,该点为上边界之一

将P[i,j+1]写入上边界数组Top[]

将P[i,j+1]的Y坐标写入上边界数组TopY[]

else

TopPointisNew = true

将P[i,j+1]写入缺陷数组Defect1[]

else

TopPointisNew = false

if P[i,j-1]=0,该点为下边界之一

将P[i,j-1]写入下边界数组Bottom[]

将P[i,j-1]的Y坐标写入下边界数组BottomY[]

else

BottomPointisNew = true

将P[i,j-1]写入缺陷数组Defect1[]

else

BottomPointisNew = false

HaveNewDefectPoint = RightPointisNew && LeftPointisNew && ottomPointisNew

if HaveNewDefectPoint == true

一个缺陷检测完毕,保存缺陷数组Defect1[]。

此时即可确定一个缺陷区域,如图9所示。

用函数count()统计缺陷数组Defect1[]中数据的个数,记作NUM,则本区域的缺陷面积S为:

缺陷区域的重心G位置的坐标为:

在Labveiw中提供了一个dll函数[10],IMAQ Particle Analysis ReportA函数,可以对一个二值图形提取8连通或者4连通的区域,此函数的功能可以满足缺陷区域识别和缺陷面积计算的要求。

3.5 相邻缺陷区域识别

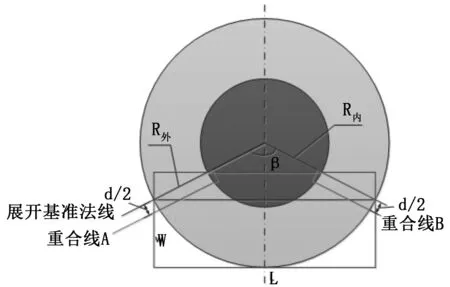

在缺陷评价时,对于相邻的缺陷区域存在一个判定准则。若存在2个缺陷区域的最近点之间的距离小于d,则将2个缺陷区域合并为一个,面积为2个缺陷区域面积之和。

如图9所示,设d=5 mm,若缺陷区域1和缺陷区域2的最近点之间的距离≤5 mm,则将缺陷区域1和缺陷区域2合并为命名为区域3,而区域3的面积为:

S区域3=S区域1+S区域2

在矩阵M中,识别缺陷区域1和缺陷区域2的最近点过于麻烦,计算量大。因此采用如下方法:

3.6 展开边界缺陷区域识别

在将发动机的外形轮廓进行二维展开时,如图7所示,展开基准法线的位置是随机选择的,这样就存在3种情况:

1)基准法线的位置正好将一个缺陷区域分割开来;

2)基准法线的位置没有经过任何一个缺陷区域,但是存在2个或者多个缺陷区域,它们的最近点之间的距离≤d;

3)基准法线的位置没有经过任何一个缺陷区域,且与其他缺陷区域的最近点之间的距离>d。

对于第一种情况:基准法线上所有元素所对应的点P(h,r,θ)的极坐标中,其θ=0,而在另一端,所有元素所对应的点P(h,r,θ)的θ=2π。建立2个对比数组A1,A2,A1中保存所有基准法线上的元素的值,A2中保存所有2π法线上的元素的值,数组的索引号为识别矩阵M的行号a×L。

对于数组A1,A2,若存在i∈[0,a×L],使得:

A1[i] =A2[i] = 1

则说明在第i行,基准法线分割了一个缺陷区域。基准法线两端的2个缺陷区域合并为1个参与评价。

对于第二种情况:采用重合线检测的方式实现。

将0°基准法线向后平移d/2得到重合线A,将360°法线向前平移d/2得到重合线B,当2块缺陷区域的最近点之间的距离≤d时,根据第5节“相邻缺陷区域识别”中描述的方法,在重合线A、B上的点一定存在缺陷点,其值为1。

图10 处于边界且最近点距离≤d的缺陷区域示意图

此时参照处理“第一种情况”的方法,以重合线A的数据建立对比数组A1,以重合线B上的数据建立对比数组A2,以个点的Y轴坐标为索引,对于数组A1,A2,若存在i∈[0,a×L],使得:

A1[i] =A2[i] = 1

则说明在第i行,分布在基准法线两边的2个缺陷区域,其最近点的距离≤d,在粘接质量评价时,需要按照1个缺陷区域进行评价,评价面积为2个缺陷区域的面积之和。

当不存在任何一个i,使得上述等式成立时,就对应第三种情况。说明分布在基准法线两边的2个缺陷区域是独立的缺陷,单独进行评价。

3.7 粘接缺陷质量评价

当缺陷区域的面积>1 cm2时,记入缺陷面积。粘接缺陷总面积不得大于35 cm2,单块缺陷面积不大于8 cm2,两块面积之和大于5 cm2的相邻缺陷区之间的距离不得小于1 cm。

图11 缺陷评价标准设置画面

在设置画面中,可以根据不同的评价标准进行调整,方便不同的产品进行粘接质量的评价。

4 实验结果与分析

4.1 实验方法

采用无损检测粘接质量评价系统和电超声粘接质量检测台架配合,对某型发热结构件的粘接质量进行检测,获取粘接质量数据,输入评价系统软件进行可视化显示、二维图形展开、缺陷区域分析计算、给出粘接质量评价结论。

4.2 实验设备

电磁超声波检测仪1台,防热结构件1个,电磁超声粘接质量检测台架1套,评价软件1套,笔记本电脑1台。评价软件提前安装在笔记本电脑上。

图12 实验设备实物画面

4.3 实验步骤

1) 将防热结构件如图所示安装在的试验台架上;

2) 将电磁超声波检测仪与pc相连;

3) 设置法线上的旋转线速度为25 mm/s;探头与防热结构件的表面距离保持为1.5 mm;

4) 设置电磁超测量声速为:3 225 m/s,超声波发射频率为:3 840 Hz;

5) 启动测量,并记录测量数据;

6) 启动粘接质量评价系统软件,开始数据分析。

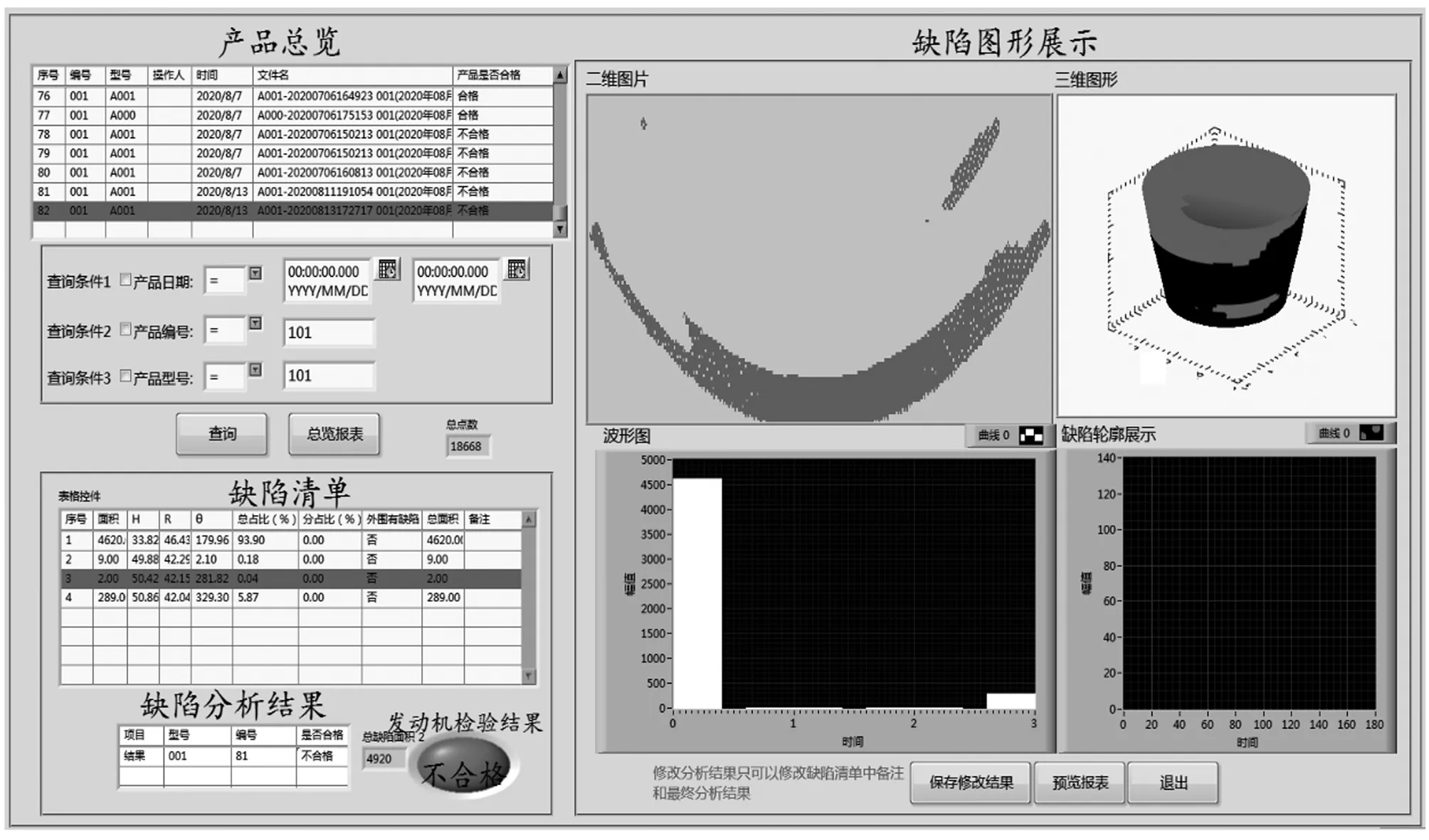

图13 某型固体火箭发动机防热结构件图像分析画面

如图13所示,左上角为“产品总览”,保存着已经获取的测量数据。读取保存的测量数据,经过解包后,根据测量数据形成三维网格图,并按照坐标进行缺陷区域的填充,填充后效果如右上角的“三维图形”所示。该三维图形支持图像的旋转、翻转、放大、缩小等功能,可以从各个方向展示缺陷区域的轮廓及分布。

在画面的上中部,是三维图形的二维展开图。展开过程中采用极坐标展开,并对各个缺陷区域进行了标识。

在左下角中的“缺陷清单”中列出了本次测量的放热结构件上缺陷统计表,包括各块缺陷区域的编号、面积大小,重心位置和缺陷的占比信息。当选中清单中的某一条缺陷信息时,在二维图形上会有轮廓线指示该缺陷的对应图形。

最后在“缺陷分析结果”中给出了评价结论,并给出了所有缺陷面积的总和。

4.4 在线检测速度实验

生产线安装一套粘接质量评价系统,布置在涂胶、压粘工序后即可进行检测,实现了在线检测的功能。经过一批产品的实际加工测试,与手工检测对比,结果如表1。

表1 在线检测与手工检测对比表

由表1可以看出,在线检测极大降低了检测时间,提高了检测效率。与之前手工相比,缺陷检测效率提高58%。而只要通过增加粘接质量评价系统的数量,即可迅速扩大生产线的产能。

5 结束语

采用固体火箭发动机绝热层粘接缺陷质量评价系统后,可以有效降低对专业无损检测人员的要求,对于装备的量产具有现实的支撑意义。该评价系统也可以无缝进入各种产品的生产线中,实现产品生产过程的在线无损检测,使得整条生产线实现闭环控制,提高生产效率、降低损耗、降低生产成本和管理成本。