光伏板表面无水除尘装置优化设计

2021-02-21姜振海张作良谷东伟盛万强

姜振海, 张作良, 谷东伟, 盛万强

(1.长春工业大学 机电工程学院,长春130012;2.南京华群光电技术有限公司,南京210012;3.吉林江机特种工业有限公司 研发中心,吉林 吉林132021)

0 引言

随着我国光伏产业规模持续扩大,行业发展总体趋势好,预计未来几年,光伏行业市场容量将呈现出逐年增长态势。从目前我国光伏行业的发展趋势来看,未来光伏行业投资收益率将得到进一步的提升。光伏板作为光伏发电中的核心部件,其表面清洁度对光伏发电效率有着重要的影响。光伏板表面的灰尘若不及时清理,不仅会影响光伏板的光电转换效率,甚至可能损坏光伏板[1]。对于光伏板表面的除尘设备,国内外学者做了大量的研究。邢玉东[2]设计了一款基于负压吸附履带式光伏清洁机器人,该机器人采用多吸盘吸附式的吸附结构、履带式的移动结构,通过传感器检测光伏板的边缘,在移动的同时实现对光伏板的无死角清洁,但是该机器人清扫面积较小,清扫效率较低。罗奥[3]设计了一辆光伏板无水除尘清扫车,该除尘清扫车的吸尘装置由液压马达带动引风机旋转,通过输尘管路将工作过程中扫进引风管的灰尘吸入除尘袋中,该除尘清扫车具有自动化程度高、清洁效率高等特点,但是该除尘清扫车受工作环境影响,在一些道路崎岖的山区无法使用。陈泽粮[4]设计开发了一种新型电池板除尘系统,该系统利用光伏发电中无法并入电网的弃光电量进行压缩空气,再利用压缩空气的冲击力对光伏电池板进行除尘。 Hiroyuki Kawamoto[5]设计了一款光伏板表面静电清洗设备,该设备通过在平行屏幕电极之间施加高压交流电进行除尘。该静电清洗设备虽然清洗效果好,但是成本较高,不适合大面积推广使用。Michele Gabrio Antonelli等[6]研发了一款适用于沙漠地区光伏板表面的清洁机器人,该机器人采用12 V的电池供电,通过螺旋刷旋转清扫光伏板表面的灰尘。该机器人装有超声波传感器,能够实时有效地获得机器人的位置、运动方向和运动速度。

本文设计了一款适用于两排拼接、阵列式排布的光伏板表面无水除尘装置。对该装置的结构进行优化设计,对关键零件进行轻量化设计。将该装置进行除尘试验,记录试验数据,对试验数据做拟合处理,用MATLAB软件优化出除尘率最高的工作参数。

1 除尘装置结构设计

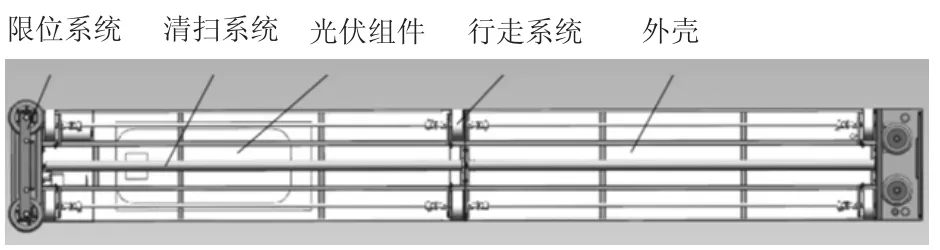

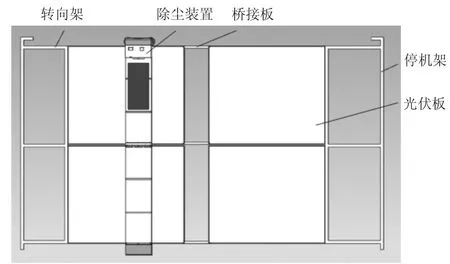

该除尘装置主要由清扫系统、行走系统、限位系统、光伏组件和外壳等组成,采用光伏组件发电作为除尘装置自供电单元,采用超宽温-40~70 ℃锂电池组储存电能,除尘装置结构如图1所示。每一排光伏板左侧安装有转向架,右侧安装有停机架,每两列光伏板之间通过桥接板连接在一起。除尘装置安装有限位开关和自锁开关,当除尘装置清扫至转向架边缘时会自动往回清扫,这样能够实现除尘装置的往返运动。除尘装置不工作时会停放在光伏板右侧的停机架上,自锁开关会将除尘装置锁紧,避免大风环境对除尘装置造成损害。除尘装置及光伏板的布局如图2所示。

图1 除尘装置结构图

图2 除尘装置及光伏板布局图

2 上端限位系统有限元仿真

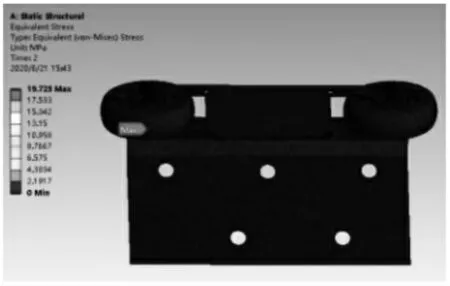

上端限位系统是光伏板表面无水除尘装置的重要支撑系统,它不但需要限制除尘装置的向下移动,而且承载着除尘装置重力沿着光伏板表面的分力。上端限位系统对除尘装置正常运行起着至关重要的作用,一旦上端限位系统出现严重变形或者断裂的情况,除尘装置则无法正常运行,有可能会从光伏板表面滑落,造成装置损坏甚至人员伤亡。因此,需要对上端限位系统的刚度和强度进行检验。上端限位系统的应变和应力分别如图3和图4所示。

由图3可知,上端限位系统的整体变形量较小,最大变形发生在限位轮的边缘处,最大应变值为0.028 02 mm,上端限位系统的刚度满足设计要求。由图4可知,上端限位系统的整体应力较小,最大应力发生在螺杆处,最大应力值为19.725 MPa,上端限位系统的强度满足设计要求。上端限位系统设计合理,能够承受除尘装置防止除尘装置沿着光伏板表面滑落。

图3 上端限位系统应变图

图4 上端限位系统应力图

3 基于响应面法的传动轴轻量化设计

3.1 响应面法

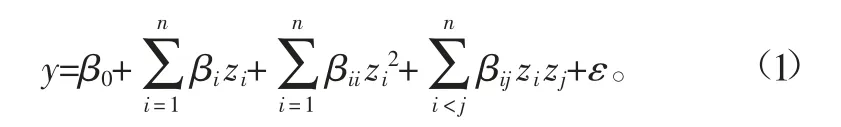

响应面法是利用合理的试验设计方法并通过试验得到一定数据,采用多元二次回归方程来拟合因素与响应值之间的函数关系,通过对回归方程的分析来寻求最优工艺参数,解决多变量问题的一种统计方法[7]。响应面的模型为

式中:y为响应面函数;β0、βi、βii、βij为回归系数;zi、zj为第i、j个设计变量;ε为误差项。

试验设计是响应面法不可缺少的环节。试验设计是通过抽取较少数量的能够反映出空间样本特性的点来反映响应的特性。本文采用优化空间条填充设计(Optimal Space-Filling Design)选取试验点,该方法在整个设计空间均匀分布,空间填充能力强。

3.2 多目标遗传算法(MOGA)

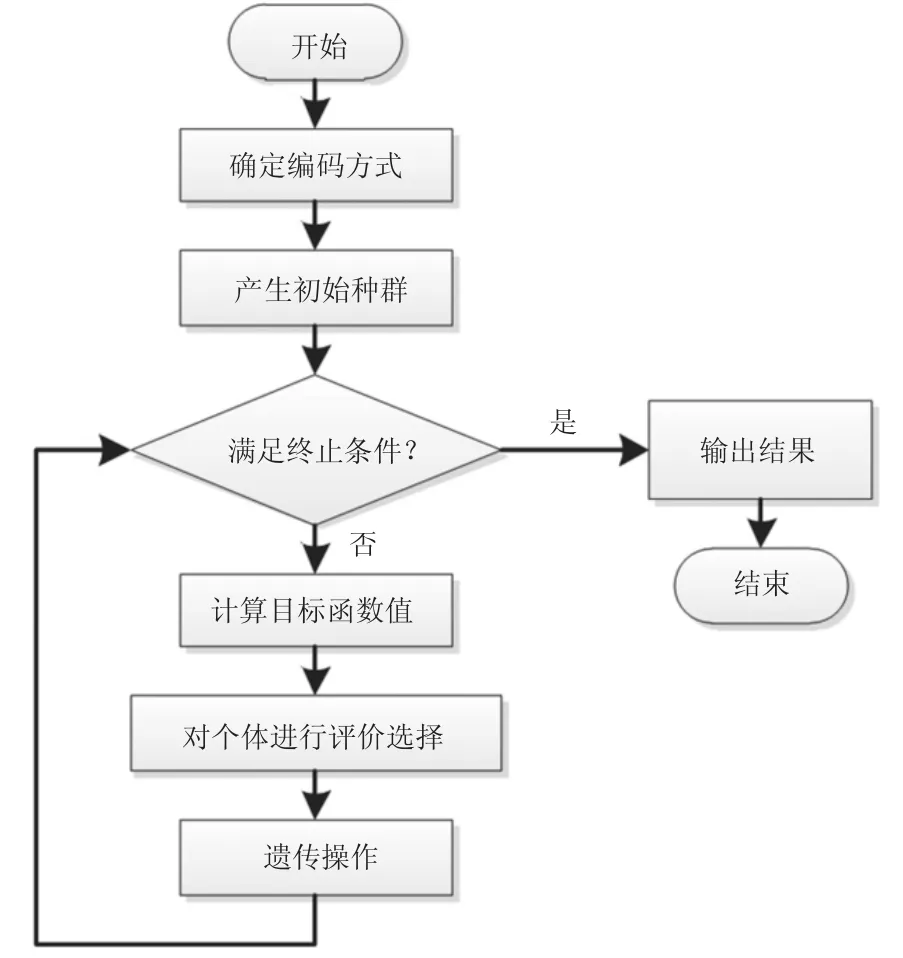

传动轴的轻量化设计问题是指在满足传动轴的机械强度和刚度的同时,使传动轴的质量尽量小,因此该问题属于多目标优化问题。MOGA的中心思想是每个个体的序号取决于它前面种群支配它的个体数量。MOGA的独特之处在于适应值的分配方式。首先会对种群中的每一个解进行占优性检验,每一个解的等级是以1为基础,然后在此基础上加上优于这个解的个数。然后根据这些解的等级分配初始适应值,将同等级个体的初始适应值求平均,将此平均值设定为各等级的指定适应值,这样能够保证较高等级的个体的适应值较高,强调了种群中存在非劣解的问题[8]。MOGA的流程如图5所示。

图5 MOGA流程图

3.3 轻量化设计

传动轴是行走系统中的重要动力传输零件,它承载着除尘装置的行走转矩。传动轴出现断裂或严重变形会导致除尘装置无法正常移动,除尘装置也会因此无法实现清扫功能。考虑到传动轴较长,若传动轴两端变形较大,可能会造成除尘装置两端移动不同步,造成卡死等故障;若传动轴质量较重,可能会压坏光伏板。因此需要对传动轴做轻量化设计,使其既能满足强度和刚度的要求,又能使质量较轻。

应用ANSYS 软件中的Static Structural 模块和Response Surface Optimization模块对传动轴进行轻量化设计。以传动轴的内径d和外径D作为输入变量,设定8≤d≤12、14≤D≤18,采用Optimal Space-Filling Design进行试验设计。采用Kriging插值法生产响应面,响应面结果如图6所示。

图6 响应面结果图

由图6可以看出,选取的观测点全部在响应面上,响应面生成效果很理想,可以用于下一步的优化设计。

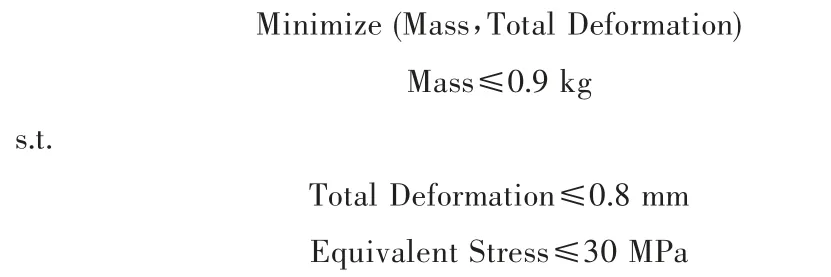

选用MOGA对传动轴做优化设计,以质量最轻作为目标函数,以应变和应力作为约束条件。优化设计的目标函数及约束条件如下:

优化结果如图7所示。优化后该传动轴的最大变形量为0.551 68 mm,最大应力值为18.213 MPa,该传动轴的刚度和强度优异。优化后该传动轴的质量为0.473 16 kg,比优化前减轻了40.84%,能够尽量减小因该装置过重而对光伏板的损坏。

4 除尘装置工作参数优化设计

4.1 除尘试验

将本文所设计的除尘装置按照设计图样加工出来,安装在光伏板上。试验装置如图8所示。

该试验以除尘装置的除尘率为试验指标。以η表示除尘率,则有表达式为

式中:A为撒在光伏板表面每份灰尘的总质量,g;B为清扫过后光伏板表面剩余灰尘的质量,g。

图7 优化结果图

图8 试验装置图

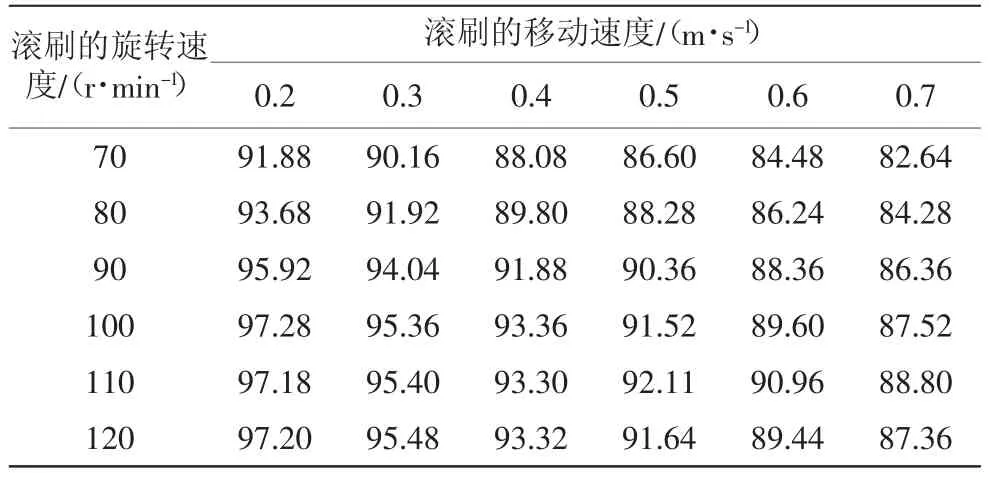

该试验采用控制变量法,分别设定滚刷的转动速度为70、80、90、100、110、120 r/min,滚刷的移动速度为0.2、0.3、0.4、0.5、0.6、0.7 m/s,进行36种不同工作参数的试验。每次试验在光伏板表面均匀地布置灰尘25 g。每种工作参数的试验进行5次,记录试验后光伏板表面剩余的灰尘的质量,然后取平均值。 除尘装置在不同工作参数下的除尘率如表1所示。

表1 不同工作参数下除尘装置除尘率 %

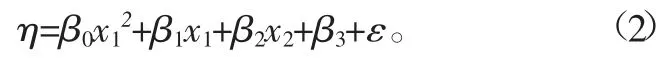

4.2 工作参数数学模型的建立

模型假设

式中:η为除尘装置的除尘率;x1为滚刷的旋转速度,r/min;x2为 滚刷的移动速度,m/s;β0、β1、β2、β3为 模 型参数;ε为误差项。

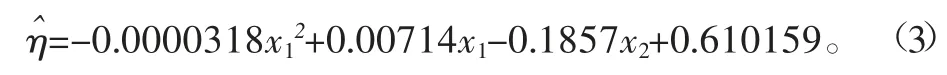

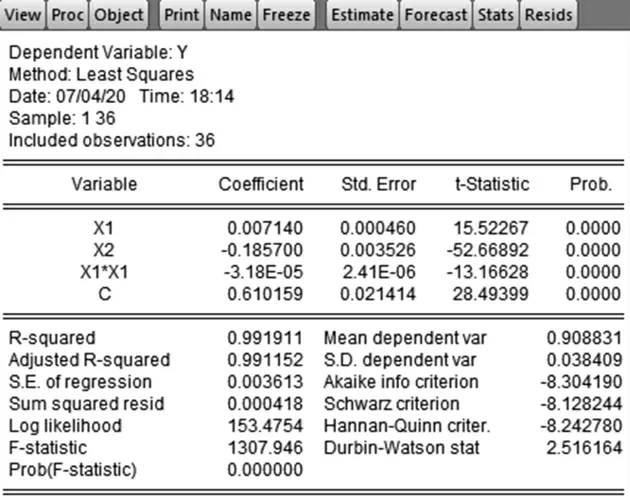

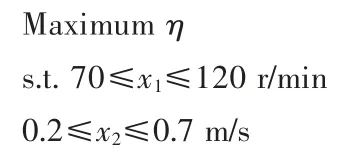

应用EViews软件对表1中的数据进行最小二乘法回归拟合,拟合结果如图9所示。由图9所示的最小二乘法回归拟合结果可以得出拟合关系:

4.3 基于MATLAB的工作参数优化设计

图9 最小二乘法回归拟合结果

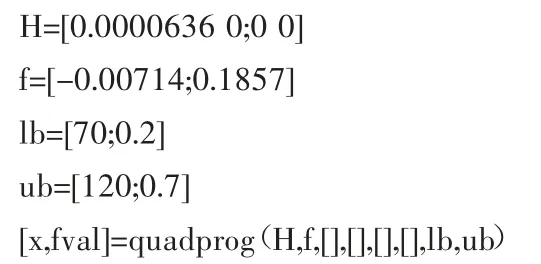

本文在4.2节中根据除尘装置的试验数据将除尘装置的除尘率、滚刷的旋转速度和滚刷的移动速度拟合成一个二元二次函数,该除尘装置工作参数优化设计问题可以转化成二次规划问题。为了使该除尘装置拥有最高的除尘率,通过MATLAB对除尘装置的两个工作参数进行优化。目标函数和约束条件如下:

通过除尘装置工作参数优化,得出最优解。当滚刷的旋转速度为112.2642 r/min,滚刷的移动速度为0.2 m/s时,该除尘装置的除尘率最高。将优化后的最优解代入到式(3)中计算出该除尘装置的最大除尘率为97.38%。优化后的除尘率高于任何一组试验时除尘率,这充分说明了对除尘装置工作参数优化的有效性和必要性。

5 结论

本文研发了一款光伏板表面无水除尘装置并对该装置进行了有限元仿真分析和优化设计。上端限位系统的强度和刚度足够,能够防止除尘装置从光伏板表面滑落。经过优化后传动轴的质量减轻了40.84%。经过除尘试验并对试验数据进行处理后,优化出该除尘装置的最佳工作参数,该除尘装置的最高除尘率可以达到97.38%。本文的研究成果对同类的光伏板除尘装置设计具有一定的借鉴和参考意义。